Изобретение относится к средствам измельчения пастообразных материалов, в частности красок, и может быть использовано в конструкциях шаровых (бисерных) мельниц, предназначенных для изготовления красок путем измельчения и смешивания их компонентов.

Известна футеровка цилиндрических корпусов бисерных мельниц в виде колец (патент Великобритании №1597054, кл. В02С 17/16, 1981 г.).

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является бисерная мельница, которая содержит наибольшее количество общих с изобретением признаков (патент Россия №2021018, кл. В02С 17/16, 1994 г.).

Недостатком такой конструкции является низкая надежность, обусловленная сложностью механического соединения отдельных керамических колец с целью компенсации температурных деформаций. Для этого применяются специальные перфорированные кольца или клеевой шов, что усложняет конструкцию футеровки. При этом авторы вводят различные ограничения по толщине клеевого шва, по количеству перфораций в алюминиевом кольце, по диаметру корпуса мельницы (не более 300-400 мм), что ограничивает область применения предлагаемого устройства. Кроме того, хорошо известно, что при ударной нагрузке (характерной для бисерных мельниц) подобные высокотвердые, но хрупкие материалы, как керамика, обладают низкой износостойкостью, т.к. склонны к выкрашиванию вследствие высокого уровня контактных напряжений, развивающихся при ударе. Также при ударном взаимодействии таких близких по твердости материалов, как керамика и бисер, будет наблюдаться массовое разрушение и измельчение мелющих тел (особенно из стекла, керамики и фарфора), что понизит эффективность диспергирования основного продукта и вызовет необходимость частой замены бисерной массы.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является повышение износостойкости и увеличение ресурса работы рабочего цилиндра бисерной мельницы.

Указанный технический результат достигается тем, что в рабочем цилиндре бисерной мельницы, содержащем наружную и внутреннюю оболочки, основание и крышку, а также систему вентилей, одна из которых предназначена для подачи хладоагента в пространстве между наружной и внутренней оболочкой, другая - для подачи во внутреннюю оболочку компонентов краски, а в крышке имеются сквозные отверстия: осевое - для установки рабочего ротора и сливное - для слива готового продукта, внутренняя оболочка снабжена футеровкой в виде соосно установленных отдельных кольцевых элементов, выполненных из высокоэластичного материала. При этом на одном торце кольцевых элементов выполнены выступы заранее заданной формы, а на другом торце - ответные этим выступам углубления, а между наружной поверхностью кольцевых элементов и смежной ей поверхностью внутренней оболочки мельницы выполнен зазор Δз≤0,5(Δрез-Δоб), где Δрез - деформация наружной поверхности резинового элемента при рабочей температуре; Δоб - деформация внутренней оболочки мельницы при рабочей температуре.

Выполнение футеровки из высокоэластичного материала позволит повысить износостойкость внутренней оболочки корпуса, т.к. резина уже давно себя зарекомендовала как весьма износостойкий материал в условиях контактно-динамического нагружения [Пенкин Н.С., Сербин В.М., Шнир О.Б. Повышение износостойкости рабочих органов бисерных диспергаторов методом гуммирования // Лакокрасочные материалы и их применение. 2005. №6. с.17-20]. Выполнение выступов на одном из торцов кольцевых элементов и ответных им углублений на другом торце позволит надежно зафиксировать указанные элементы относительно друг друга. Наличие гарантированного зазора между смежными поверхностями кольцевых элементов и внутренней оболочки мельницы позволит существенно упростить процесс монтажа футеровки.

Таким образом, в совокупности с известными новые признаки придают заявляемому объекту новый, не суммарный, положительный эффект, т.к. позволяют повысить износостойкость и, соответственно, увеличить ресурс работы рабочего цилиндра бисерной мельницы.

Проведенные исследования по патентной и научно-технической литературе показали, что технические решения, содержащие признаки, отличающие предложение от прототипа, не выявлены. Поэтому предлагаемое решение может быть признано соответствующим критерию "существенные отличия".

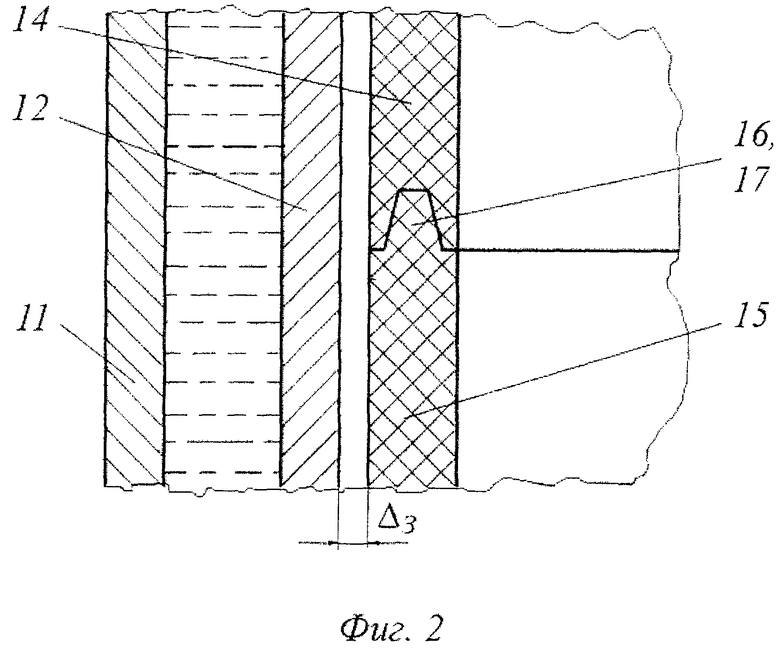

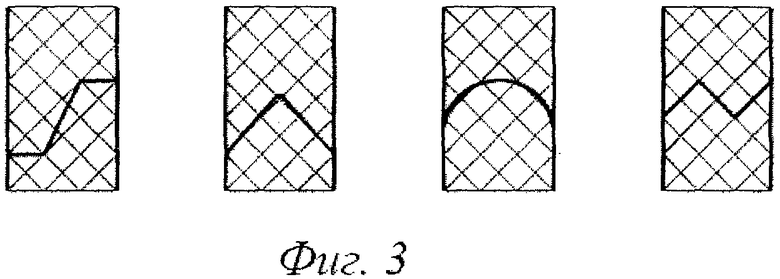

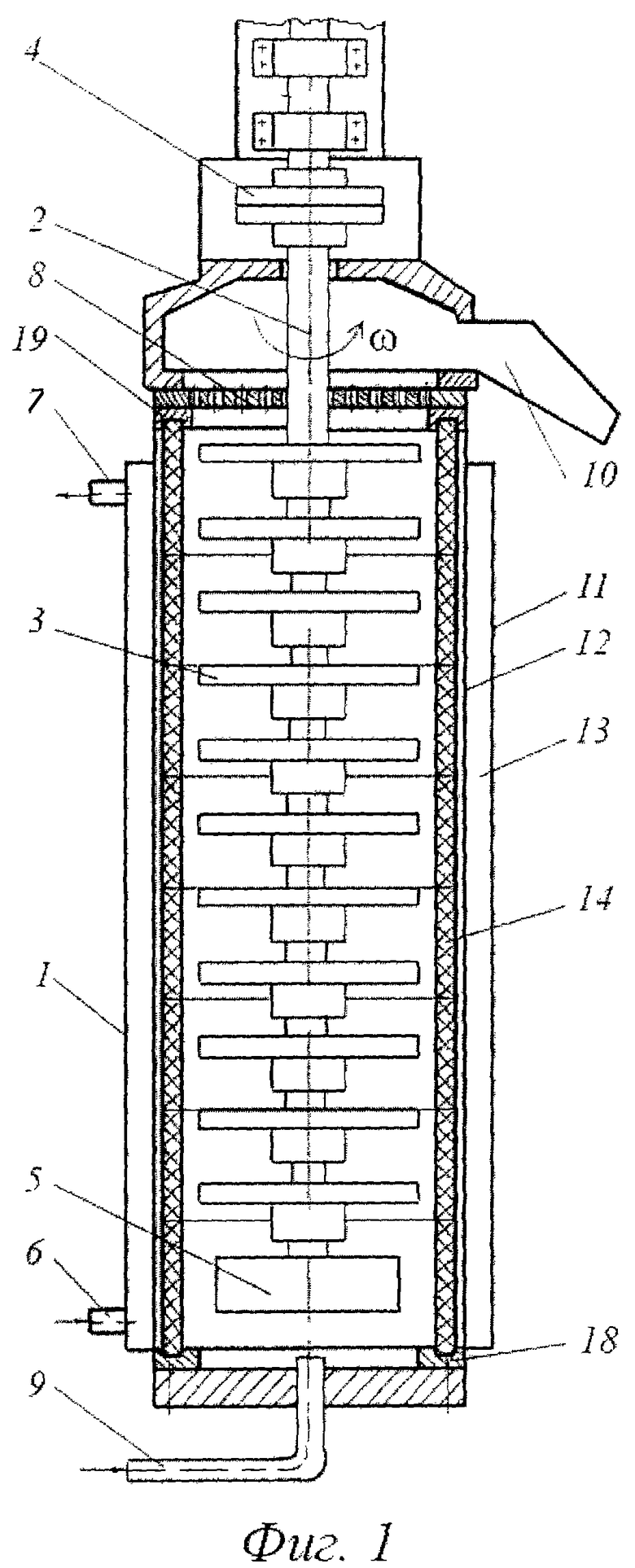

На фиг.1 показана схема рабочего цилиндра бисерной мельницы; на фиг.2 - фрагмент рабочего цилиндра; на фиг.3 - возможные варианты выполнения выступов и ответных им углублений на торцевых поверхностях кольцевых элементов.

Бисерная мельница (фиг.1) содержит рабочий цилиндр 1, в котором установлен рабочий ротор 2. На рабочем роторе 2 установлены соосно с ним рабочие диски 3. Верхняя часть рабочего ротора 2 при помощи муфты 4 связана кинематически с приводом. В нижней части ротора 2 установлен стабилизирующий диск 5, который не касается стенок и дна рабочего цилиндра 1. Последний снабжен патрубками 6, 7, предназначенными, соответственно, для входа охлаждающей воды и выхода использованной воды из рубашки рабочего цилиндра. В рабочем цилиндре 1 имеется фильтрующее сито 8 для удержания бисера (не показан) и отверстия для подачи исходных компонентов 9 и для слива 10 готового продукта. Шарики бисера имеют диаметры 3-5 мм и изготовлены из стекла, фарфора или другого твердого материала. Рабочий цилиндр 1 содержит наружную 11 и внутреннюю 12 оболочки, изготовленные из стали. Зазор 13 между оболочками 11 и 12 необходим для прокачки через него охлаждающей воды. Внутренняя оболочка 12 снабжена футеровкой 14, выполненной из набора кольцевых резиновых элементов 15. На одном из торцов этих элементов выполнены выступы 16 любой, заранее заданной формы (фиг.2, 3), а на другом торце выполнены ответные этим выступам углубления 17. В процессе сборки футеровки выступы 16 совмещают с углублениями 17, и это обеспечивает строго соосное расположение относительно друг друга кольцевых элементов 15.

Между смежными поверхностями футеровки 14 и внутренней оболочки 12 выполнен тепловой зазор Δз (фиг.2). За счет наличия этого зазора существенно облегчается процесс сборки футеровки, т.к. известно, что резина характеризуется крайне высоким коэффициентом трения и относится к практически несжимаемым материалам. Поэтому при отсутствии этого зазора и наличии даже минимального натяга резиновый элемент 15 было бы невозможно разместить внутри оболочки 12. Расчеты показали, что при диаметре рабочего цилиндра 300-400 мм этот зазор может составлять 0,8-1,2 мм, что вполне достаточно для монтажа кольцевых элементов 15 внутри цилиндра 1.

Для фиксации кольцевых элементов 13 относительно оси мельницы используются дополнительные фланцы 18 и 19. Эти фланцы, кроме того, при помощи специального винтового механизма (на чертеже не показано) сжимают кольцевые элементы 15 в осевом направлении и обеспечивают герметичность стыков между ними за счет упругих свойств резины и нелинейной конфигурации указанных стыков (фиг.3).

Рабочий цилиндр работает следующим образом.

В процессе изготовления краски в рабочий цилиндр 1 подают нужные компоненты и сообщают вращательное движение рабочему ротору 2 с дисками 3. При этом частицы бисерной и помольной массы увлекаются в неупорядоченное турбулентное движение и с высокой скоростью ударяются о рабочую поверхность цилиндра 1, покрытую слоем резины 14. Благодаря высокой податливости резинового покрытия значительно снижается уровень контактных напряжений в зоне удара и, соответственно, снижается интенсивность изнашивания рабочей поверхности цилиндра. При этом также в меньшей степени разрушаются и измельчаются мелющие тела.

По мере роста температуры внутри рабочего цилиндра 1 (вследствие внутреннего трения бисерной и помольной массы) происходит тепловое расширение и, соответственно, увеличение диаметра футеровки 14 и внутренней оболочки 12. Однако известно, что коэффициент линейного расширения резины примерно в 20-30 раза выше, чем металла. В этой связи за счет более интенсивного увеличения диаметра футеровки 14 постепенно уменьшается тепловой зазор между наружной поверхностью этой футеровки и смежной с ней поверхностью внутренней оболочки 12. В соответствии с выражением Δз≤0,5(Δрез-Δоб) при рабочей температуре (40-50°С) этот зазор исчезнет и между указанными поверхностями осуществится тепловой контакт (где Δрез, Δоб - деформация наружной поверхности резинового элемента и внутренней оболочки мельницы при рабочей температуре). Плотный контакт указанных поверхностей позволит обеспечить эффективный теплообмен между рабочей средой внутри мельницы и охлаждающей средой (водой), подаваемой в зазор между оболочками 11 и 12. Повышению эффективности теплообмена также способствует давление рабочей среды, которое развивается внутри цилиндра мельницы в процессе эксплуатации и дополнительно прижимает эластичное покрытие к металлической оболочке.

Таким образом, по сравнению с прототипом изобретение позволяет повысить износостойкость внутренней оболочки и, как следствие, увеличить ресурс бисерной мельницы в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2371253C1 |

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2021018C1 |

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2435645C1 |

| Бисерная мельница | 1986 |

|

SU1366208A1 |

| ГУММИРОВАННЫЙ РОТОР БИСЕРНОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2283181C2 |

| РОТОР БИСЕРНОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2040340C1 |

| Футеровка цапфы барабанной мельницы и способ ее формирования | 2017 |

|

RU2655820C1 |

| Центробежная шаровая мельница | 1981 |

|

SU973158A1 |

| ГУММИРОВАННЫЙ ДИСК БИСЕРНОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2236299C1 |

| Футеровка барабанной мельницы | 1986 |

|

SU1346241A1 |

Изобретение относится к средствам измельчения пастообразных материалов, в частности красок, и может быть использовано в конструкциях бисерных мельниц, предназначенных для изготовления красок путем измельчения и смешивания их компонентов. Позволяет повысить износостойкость и увеличить ресурс работы рабочего цилиндра бисерной мельницы. Рабочий цилиндр бисерной мельницы содержит наружную и внутреннюю оболочки, основание и крышку, а также систему вентилей, одна из которых предназначена для подачи хладоагента в пространство между наружной и внутренней оболочкой, другая - для подачи во внутреннюю оболочку компонентов краски. В крышке имеются отверстия для установки рабочего ротора и для слива продукта. Внутренняя оболочка снабжена футеровкой в виде кольцевых элементов, выполненных из высокоэластичного материала. На одном торце кольцевых элементов выполнены выступы, а на другом торце - ответные этим выступам углубления. Между наружной поверхностью кольцевых элементов и смежной ей поверхностью внутренней оболочки мельницы выполнен зазор Δз≤0,5(Δрез-Δоб), где Δрез - деформация наружной поверхности резинового элемента при рабочей температуре; Δоб - деформация внутренней оболочки мельницы при рабочей температуре. 3 ил.

Рабочий цилиндр бисерной мельницы, содержащий наружную и внутреннюю оболочки, основание и крышку, а также систему вентилей, одна из которых предназначена для подачи хладоагента в пространство между наружной и внутренней оболочкой, другая - для подачи во внутреннюю оболочку компонентов краски, а в крышке имеются сквозные отверстия: осевое - для установки рабочего ротора и сливное - для слива готового продукта, внутренняя оболочка снабжена футеровкой в виде соосно установленных отдельных кольцевых элементов, отличающийся тем, что футеровка выполнена из высокоэластичного материала, при этом на одном торце кольцевых элементов выполнены выступы заранее заданной формы, а на другом торце - ответные этим выступам углубления, а между наружной поверхностью кольцевых элементов и смежной ей поверхностью внутренней оболочки мельницы выполнен зазор Δз≤0,5(Δрез-Δоб), где Δрез - деформация наружной поверхности резинового элемента при рабочей температуре; Δоб - деформация внутренней оболочки мельницы при рабочей температуре.

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2021018C1 |

| Футеровка барабанной мельницы | 1981 |

|

SU988336A1 |

| Футеровка,преимущественно барабанов мельниц | 1981 |

|

SU963553A1 |

| Футеровка внутренней рабочей поверхности барабанов шаровых или трубных мельниц | 1980 |

|

SU967561A1 |

| БОКОВАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2237112C1 |

| GB 1597054 A, 03.09.1981. | |||

Авторы

Даты

2007-07-20—Публикация

2006-01-23—Подача