Изобретение относится к области водородной энергетики - аккумулированию и хранению водорода, который в настоящее время используется в химическом, транспортном машиностроении и других отраслях промышленности.

Известны устройства для аккумулирования водорода и способы аккумулирования водорода, основанные на связывании водорода в твердом материале (например, в гидридах металлов или сорбция на поверхности дисперсных наноматериалов), (патенты РФ №№2037737, 2038525 МПК F 17 С 5/04), эти способы и устройства для аккумулирования и хранения водорода являются наиболее взрывобезопасными из существующих, т.к. водород не имеет избыточного давления, но такие системы инерционны и требуют определенное время (порядка несколько минут) для начала работы, поглощение и выделение водорода происходит со значительными тепловыми эффектами, кроме того, массовое содержание водорода - отношение веса водорода, содержащегося в аккумуляторе к весу самого аккумулятора - 4,5%, является очень низким. Массовое содержание зависит как от количества водорода в аккумулирующем материале, так и от удельного веса аккумулирующего материала.

Известна емкость для хранения водорода (патент №2222749 МПК F 17 C 5/04), представляющая собой герметичный кожух с внутренним сосудом для хранения сжиженного водорода, при этом система газозаполнения выполнена так, что позволяет сократить потери водорода, снизить время заправки емкости. Эта емкость предназначена для водородного автомобиля (Шварц А. Автомобиль будущего. Ж. Вестник, №10 (347), стр.1-5, 12.05.2004 г.), она выполнена из прочных композитных относительно легких материалов. Последняя модификация имеет объем 90 л, массу 40 кг, давление водорода 400 атм. Оценки показывают, что в этом случае в емкости может быть запасено 3,2 кг водорода, следовательно, массовое содержание водорода равно 3,2/40·100%=8%. Недостатками емкости является взрывоопасность и низкое содержание водорода на единицу объема, до 400 л водорода на 1л, потери газа из емкости.

Известна емкость для хранения водорода, состоящая из герметичного корпуса, технологических патрубков, внутренней теплообменной поверхности и наполнителя-аккумулятора водорода, представляющего собой порошок интерметаллида (патент РФ №№2037737, МПК F 17 С 5/04 - прототип). Недостатками изобретения является то, что поглощение и выделение водорода происходит со значительными тепловыми эффектами, кроме того массовое содержание водорода - отношение веса водорода, содержащегося в емкости к весу самой емкости - 4,5%, является очень низким.

Известен способ аккумулирования водорода в микросферах (Малышенко С.П. Назарова О.В. Аккумулирование водорода. В сборнике статей «Атомно-водородная энергетика и технология», вып.8, стр.155-205. 1988 г. - прототип). Полые микросферы выполнены из стекла диаметром 5-200 мкм с толщиной стенки 0,5-5 мкм. При температуре 200-400°С под давлением водород, активно диффундируя через стенки, заполняет микросферы и после охлаждения остается в них под давлением. Так, при давлении водорода в 500 атм и нагреве микросфер до указанных температур было получено массовое содержание водорода в микросферах 5,5-6,0%. При более низком давлении массовое содержание водорода в микросферах будет снижаться. При нагревании до 200°С выделяется около 55% запасенного в микросферах водорода и около 75% при нагревании до 250°С. При хранении водорода в стеклянных микросферах потери диффузией через стенки составляют около 0,5% в сутки. В случае покрытия микросфер металлическими пленками диффузионные потери водорода при комнатной температуре снижаются в 10-100 раз. Существенным недостатком этого способа аккумуляции водорода является то, что зарядка аккумулятора с микросферами осуществляется при высоких давлениях водорода и при повышенных температурах, что приводит к повышенной опасности способа.

Техническим результатом, на которое направлено изобретение, является снижение давления и температуры на стадиях аккумулирования и хранения водорода, повышение массового содержания водорода, уменьшение потерь водорода при хранении и аккумулировании, что приведет к повышению безопасности и экономичности.

Для этого предложены емкость для хранения водорода и способ аккумулирования водорода.

Емкость для хранения водорода состоит из герметичного корпуса, технологических патрубков, внутренней теплообменной поверхности и наполнителя-аккумулятора водорода, размещенного в корпусе, при этом наполнитель-аккумулятор водорода представляет собой полые микросферы из токопроводящего материала с пределом прочности более 30 кг/мм2.

При этом в качестве материала микросферы используют сталь или титан, или лантан, или никель, или цирконий, или сплавы на основе этих металлов или графит, или композиции на основе графита.

Диаметр микросфер может уменьшаться от центра корпуса к периферии.

Каждая микросфера может иметь покрытие из металла, поглощающего водород, например палладия или никеля, или сплава лантана с никелем.

Корпус емкости может быть выполнен из не проводящего ток материала с расположенным внутри отрицательным электродом и иметь патрубок для подвода водородосодержащей среды, при этом положительный электрод расположен вне корпуса.

Предложенный способ аккумулирования водорода состоит в насыщении микросфер водородом путем диффузии, при этом помещают микросферы, являющиеся отрицательным электродом, в водородосодержащую среду, а насыщение микросфер проводят водородом, переведенным в ионную форму.

Перевод водорода в ионную форму проводят в электролизом в водных растворах.

Перевод водорода в ионную форму проводят ионизацией, например, в электрическом разряде.

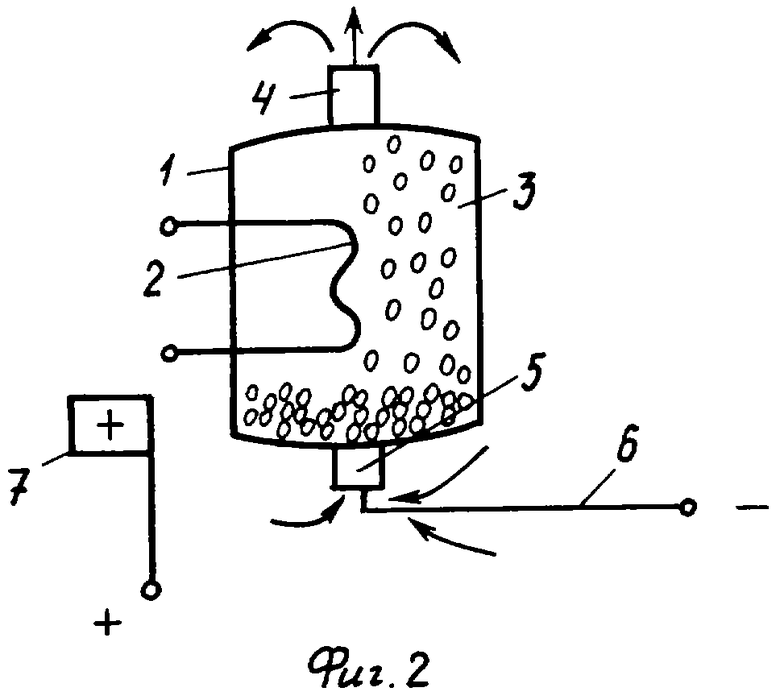

На фиг 1 дан общий вид емкости для хранения водорода, где 1 - корпус, 2 - теплообменная поверхность, 3 - микросферы, 4 - технологический патрубок.

В этом варианте исполнения корпус 1 может быть выполнен из любого материала, микросферы 3 заполняют весь корпус и для аккумулирования их водородом они выгружаются из корпуса. Выгруженные микросферы, к которым подводят отрицательный потенциал, помещают, например, в раствор электролита (водный раствор серной кислоты, гидразин гидрата и пр.), для ускорения процессов диффузии водорода через оболочку микросферы переводят водород в ионную форму в процессе электролиза и насыщают внутреннюю полость микросфер водородом.

Микросферы можно насыщать водородом и в процессе ионизации водорода в электрическом разряде. При этом микросферы также являются катодом (см. пример 4).

Микросферы заполненные водородом вновь загружают в корпус 1 и при нагревании их теплообменной поверхностью 2 из них начнет выделяться водород, подаваемый к потребителю через технологический патрубок 4.

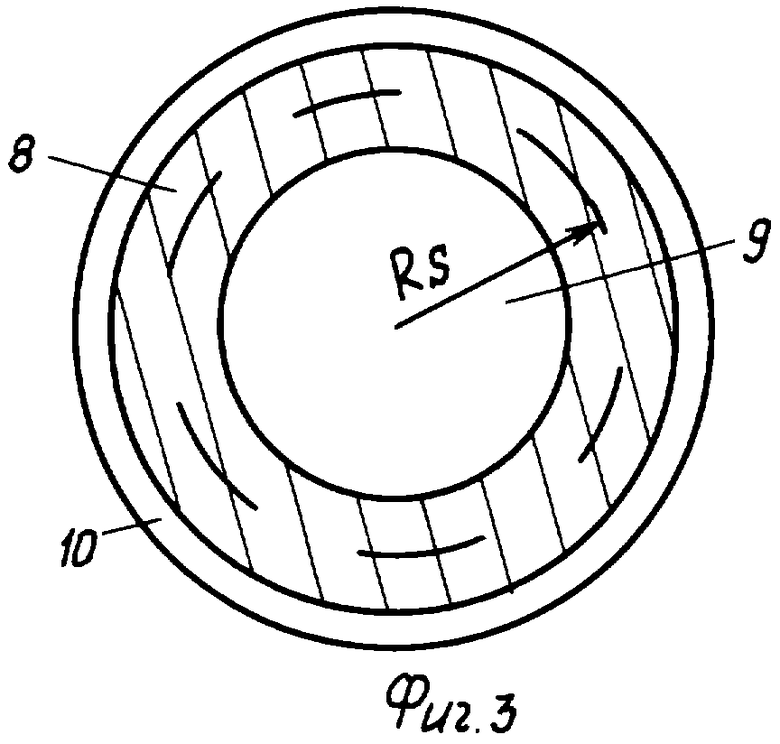

На фиг.2 дан общий вид емкости для хранения водорода, в которой микросферы насыщаются водородом непосредственно в емкости, при этом корпус 1 выполнен из не проводящего ток материала и имеет дополнительный патрубок 5 для подвода водородосодержащей среды, открывающийся только в период насыщения микросфер водородом, внутрь корпуса заведен отрицательный электрод 6, а положительный электрод 7 расположен вне корпуса 1. В этом случае емкость помещают в водородосодержащую среду, открывают патрубок 5, подают соответствующие потенциалы на электроды 6 и 7 и осуществляют аккумулирование водорода, не выгружая микросферы из емкости в процессе электролиза или в электрическом разряде.

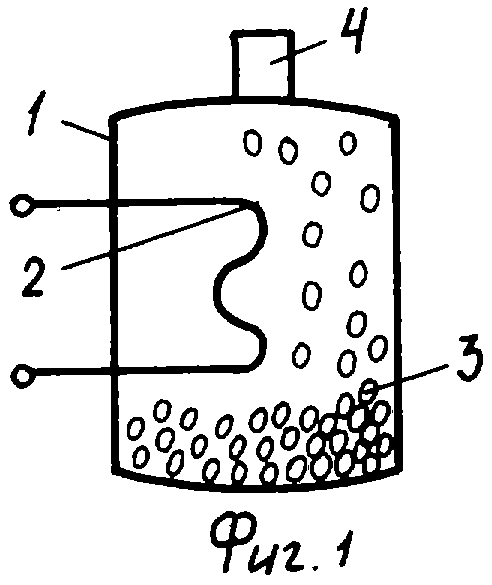

На фиг.3 показана микросфера, где 8 - оболочка, 9 - полость, заполняемая водородом, 10 - покрытие из металла.

Реальными материалами - высокопрочными (с σвр - пределом прочности более 30 кг/мм2), токопроводящими, из которых можно изготовить микросферы с диаметром от 1 до 50 мкм с толщиной стенки ˜ 1 мкм, являются сталь или титан, или лантан, или никель, или цирконий, или сплавы на основе этих металлов или графит, или композиции на основе графита. При этом интенсифицировать процесс насыщения микросфер водородом можно, покрывая их слоем металла 13 толщиной ˜ 0,1 мкм с высокой способностью поглощать водород, например, палладия или никеля или сплава лантана с никелем.

В таких микросферах можно создавать давление водорода в несколько тысяч атмосфер. Так, например, микросфера диаметром 10 мкм с толщиной оболочки в 1 мкм, выполненная из стали 30Х (σ0,2=75 кг/мм2, σвр=90 кг/мм2), может выдержать давление в 3000 атм.

где σ0,2 - предел текучести, кг/мм2,

σвр - предел прочности, кг/мм2.

Так как

σϕ=PRs/2S, a σr=Р/2,

где σϕ - тангенциальное напряжение на оболочке микросферы, кг/мм2

Р - давление водорода в микросфере, кг/мм2,

RS - радиус микросферы до середины толщины оболочки, мм,

S - толщина оболочки, мм

σr - радиальное напряжение на оболочке микросферы, кг/мм2

то σϕ=30·0,0045/2·0,001=67,5 кг/мм2, σR=30/2=-15 кг/мм2, а σϕ-σR=82,5 кг/мм2.

Пустоты между микросферами не превышают 20% объема, следовательно, на объем микросфер остается 80%. Объем микросферы равен 4/3 π R3. Объем внутренней полости микросферы с водородом равен=4/3 π 64 мкм. Объем оболочки микросферы равен 4/3 π (125-64)=4/3 π 61. Таким образом, объем оболочки микросферы и объем с водородом практически одинаковы и каждый составляет 40%. Количество водорода при 3000 атм в микросферах в 1 л таких гранул равен 1 л · 0,4·3000=1200 л. Это в 3 раз выше, чем в 1 л емкости в прототипе при 400 атм.

В зависимости от размера микросферы можно изменять соотношение объема занимаемого оболочкой и объема занимаемого водородом, но при этом изменяется давление водорода, которое может выдержать микросфера. Так, расчеты показывают, что с увеличением диаметра доля объема водорода растет, но снижается давление, которое может выдержать микросфера. В табл.1 представлен расчет, показывающий зависимость содержания водорода в микросферах в зависимости от их диаметра для стали ЭП-222 (σ0,2=37 кг/мм2, σвр=70 кг/мм2).

Для сталей, у которых σ-σR=150 кг/мм2, содержание водорода возрастает практически пропорционально.

В таблицах 3-6 для микросфер различного диаметра показаны данные по содержанию водорода в зависимости от давления внутри микросфер.

Диаметр микросфер - 5мкм, толщина оболочки - 1 мкм.

Диаметр микросфер - 8 мкм, толщина оболочки - 1мкм.

Диаметр микросфер - 10 мкм, толщина оболочки - 1 мкм.

Диаметр микросфер - 15мкм, толщина оболочки - 1мкм.

Из табл.3-6 видно, что если различные микросферы насыщать водородом до одного и того же давления, например до 2000 ати, то напряжения, возникающие в оболочке микросфер, будут разными. Для микросфер с диаметром 5 мкм они равны 30 кг/мм2, для 8 мкм - 45 кг/мм2, для 10 мкм - 55 кг/мм2, для 15 мкм - 80 кг/мм2. Таким образом, помещая (запрессовывая, сваривая) микросферы в емкость таким образом, чтобы в центре емкости были микросферы с большим диаметром, а к периферии они уменьшались, получаем аккумулятор, в котором величина напряжений снижается как при удалении из центра аккумулятора за счет уменьшения радиуса микросфер, и уменьшается в каждой микросфере за счет контакта их стенок друг с другом (получаем стенку двойной толщины с практически равным давлением водорода с обеих сторон), что приведет к снижению вероятности разрыва микросфер и самой емкости.

В таблице 7 представлены массовые содержания водорода в зависимости от давления водорода в микросферах для трех материалов: стали - d=8 г/см3, титана - d=4,5 г/см3, графита d=2,25 г/см, где d - удельный вес материала, г/см3.

23,2

Из таблиц 5,7 видно, что реально обеспечить в аккумуляторе массовое содержание водорода 6%, при котором автомобильные фирмы готовы переходить на водородное топливо, для микросфер с диаметром 15 мкм, используя стали с σвр≥120 кг/мм2, или титан с σвр≥80 кг/мм, или графит с σвр≥40 кг/мм2.

Все приведенные выше расчеты и эксперименты показывают, что для микросфер с диаметром в пределах 1-50 мкм и толщиной оболочки примерно 1 мкм для широкого класса высокопрочных металлов, сплавов, композиционных материалов реально обеспечить массовое содержание водорода, которое становится экономически выгодным.

Пример 1. Микросферы диаметром 10 мкм из стали ЭИ-647 - в количестве 2 мл, являясь отрицательным электродом, насыщались водородом при комнатной температуре в 4%-ном водном растворе серной кислоты. Процесс электролиза длился в течение 1 часа при потенциале на электродах, превышающем потенциал разложения воды (более 2В). После окончания процесса гранулы отмывались обессоленной водой, высушивались в потоке воздуха при комнатной температуре.

Для определения количества аккумулированного водорода гранулы загружались в герметичную ампулу с манометром. Гранулы нагревались до 300°С, затем гранулы остывали до комнатной температуры, измерялось давление водорода в ампуле. Измерения и расчеты показали, что из 1 мл микросфер выделилось 2400 мл водорода, эта величина близка к расчетной и соответствует давлению водорода в гранулах 6 000 ати, см. табл.5., что соответствует массовому содержанию 7,1%.

Пример 2. Аналогичный эксперимент проведен с микросферами диаметром 10 мкм, выполненными из титанового сплава АТ-3. Из 1 мл микросфер выделено 1200 мл водорода, что соответствует массовому содержанию 6,3%.

Пример 3. С целью интенсификации процесса насыщения микросфер водородом на поверхность микросферы химическим способом наносилось покрытие из палладия толщиной порядка 0,1 мкм. Процесс насыщения водородом ускорился в 3-4 раза до аналогичного его содержания в микросферах без покрытия.

Пример 4. В ампуле с метаном, в которой на электроды подавалось напряжение 10-20 кВ и создавался тихий разряд для ионизации молекул, были помещены микросферы из стали ЭИ-647 с диаметром 15 мкм. Микросферы являлись отрицательным электродом, положительный электрод был выполнен из графита (самостоятельный электрический контур). Ионы водорода из разряда поступали к отрицательному электроду - микросферам и насыщали их водородом. Время насыщения составляло 30 минут. Затем так же как и в примере 1 микросферы загружались в герметичную ампулу с манометром и из микросфер извлекался водород. В 1 мл микросфер содержалось 2250 мл водорода, что соответствует давлению водорода в микросферах 4500 ати, это эквивалентно массовому содержанию водорода в микросферах порядка 9,2%.

Полученные результаты показывают, что для этих материалов расчетные и экспериментальные данные близки по своим значениям. Процесс насыщения микросфер водородом реализуется при низких температурах. Таким образом, данное изобретение обеспечит промышленность безопасными и экономически выгодными способом и емкостью для аккумулирования и хранения водорода, которую можно использовать для установки на транспортных средствах, а также использовать в других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2005 |

|

RU2267694C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И АККУМУЛИРОВАНИЯ ВОДОРОДА | 2005 |

|

RU2285859C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2007 |

|

RU2345273C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА НА КИСЛОРОДНО-ВОДОРОДНОМ ТОПЛИВЕ | 2006 |

|

RU2304727C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2006 |

|

RU2327078C2 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА (ВАРИАНТЫ) | 2005 |

|

RU2283454C1 |

| АККУМУЛЯТОР ВОДОРОДА | 2008 |

|

RU2376522C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2012 |

|

RU2515971C2 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ГАЗОВ | 2007 |

|

RU2339870C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА В ЛАМЕЛЬНЫХ ЭЛЕКТРОДАХ | 2014 |

|

RU2573439C1 |

Изобретение относится к области водородной энергетики, аккумулированию и хранению водорода, используемому в химическом, транспортном машиностроении и других отраслях промышленности. Для снижения давления и температуры на стадиях аккумулирования и хранения водорода, повышения массового содержания водорода, уменьшения потерь водорода при хранении и аккумулировании в емкости для хранения водорода, состоящей из герметичного корпуса, технологических патрубков, внутренней теплообменной поверхности и наполнителя-аккумулятора водорода, размещенного в корпусе, наполнитель-аккумулятор водорода представляет собой полые микросферы из токопроводящего высокопрочного материала. Способ аккумулирования водорода заключается в насыщении микросфер водородом путем диффузии, при этом помещают микросферы, являющиеся катодом, в водородосодержащую среду, а насыщение микросфер проводят водородом, переведенным в ионную форму. Перевод водорода в ионную форму можно проводить электролизом в водных растворах. Перевод водорода в ионную форму можно проводить ионизацией, например, в электрическом разряде. 2 н. 6 з.п. ф-лы. 3 ил., 7 табл.

| Малышенко С.П | |||

| и др | |||

| Аккумулирование водорода: Сборник статей | |||

| Атомно-водородная энергетика и технология | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| М.: Энергоатомиздат, 1988, с.158-178. | |||

Авторы

Даты

2006-09-10—Публикация

2004-10-27—Подача