Изобретение относится к области водородной энергетики - аккумулированию и хранению водорода, который в настоящее время используется в химическом, транспортном машиностроении и других отраслях промышленности, а также к аккумулированию гелия и других газов.

Известны устройства для аккумулирования водорода, основанные на связывании водорода в твердом материале (например, в гидридах металлов или сорбция на поверхности дисперсных наноматериалов), (патенты РФ №№2037737, 2038525, МПК F17С 5/04), эти устройства для аккумулирования и хранения водорода являются наиболее взрывобезопасными из существующих, т.к. водород не имеет избыточного давления, но такие системы инерционны и требуют определенное время (порядка несколько минут) для начала работы, поглощение и выделение водорода происходит со значительными тепловыми эффектами. Кроме того, весовое содержание водорода - отношение веса водорода, содержащегося в аккумуляторе, к весу самого аккумулятора - 4,5% - является очень низким. Весовое содержание зависит как от количества водорода в аккумулирующем материале, так и от удельного веса аккумулирующего материала.

Известна емкость для хранения водорода (патент №2222749, МПК F17C 5/04), представляющая собой герметичный кожух с внутренним сосудом для хранения сжиженного водорода, при этом система газозаполнения выполнена так, что позволяет сократить потери водорода, снизить время заправки емкости. Емкость для водородного автомобиля (Шварц А. Автомобиль будущего. - Вестник, 12.05.2004, №10 (347), стр.1-5), выполнена из прочных композитных относительно легких материалов. Последняя модификация с баллонами под давлением имеет объем 90 литров, массу 40 кг, давление водорода 400 атм. Оценки показывают, что в этом случае в емкости может быть запасено 3,2 кг водорода, следовательно, весовое содержание водорода равно 3,2/40×100%=8%. Недостатками емкости являются взрывоопасность и низкое содержание водорода на единицу объема, до 400 л водорода на 1 литр.

Известно, что можно хранить водород в полых волокнах-капиллярах, выполненных из стекла (Yan K.L., Sellars B.G., Lo I. et al. Storage of hydrogen by high pressure microencapsulation in glass // Intern. J.Hydrogen. Energy. 1985. Vol.10, N18. P.517-522). Полые капилляры длиной 15 см, диаметром 160-260 мкм, толщиной оболочки 16-35 мкм запаивались с двух сторон. Затем капилляры помещались в объем, где создавалось давление водорода 700 ата и при нагревании до 300°С происходило насыщение внутренней полости капилляров водородом. После охлаждения водород оставался внутри капилляров, а при нагревании выходил наружу. Такая система является взрывобезопасной, но весовое содержание водорода в такой системе составляет 4,2%. Такое содержание водорода является очень низким для создания промышленно применимых емкостей для хранения водорода. Кроме того, заполнение и извлечение водорода необходимо проводить при температурах 300°С и выше. При этом заправка и извлечение водорода протекает медленно и длится несколько часов, при этом временные требования к заправке емкостей составляют 4-10 минут.

Прототипом предлагаемого изобретения является емкость для хранения водорода (А.Ф.Чабак. Аккумуляторы водорода на основе упорядоченных микропористых структур. - Наука и технология в промышленности, 2006 г. №1, с.24-27).

Емкость представляет собой герметичный корпус с технологическими патрубками - подачи-выпуска водорода, установки предохранительного клапана. В корпусе расположен пучок полых капилляров, открытые концы которых выведены в коллектор подачи-выпуска водорода, и нагреватель. Преимущества емкости - высокое удельное весовое содержание водорода в капиллярах и высокая взрывобезопасность. Но существенным недостатком емкости является медленный процесс извлечения газа из замкнутых объемов капилляров, так как извлечение газа осуществляется за счет процесса диффузии газа при повышенной температуре. Такие емкости не удовлетворяют требованиям по скорости подачи газа потребителю. В случае диффузионного механизма скорость извлечения газа пропорциональна площади поверхности, через которую осуществляется диффузия газа, а также определяется температурой этой поверхности. Поэтому для улучшения извлечения газа из капилляров необходимо прогревать всю структуру, что требует больших энергозатрат и такая технология извлечения газа может оказаться энергетически не выгодной.

Техническим результатом, на который направлено изобретение, является создание емкости для хранения водорода, обеспечивающей высокую надежность, скорость и плавность истечения водорода потребителю.

Для достижения указанного результата предложена емкость для хранения водорода, состоящая из герметичного корпуса, технологических патрубков и размещенных в корпусе пучка полых капилляров, открытые концы которых выведены в коллектор подачи-выпуска водорода, и нагревателя, расположенного в коллекторе, при этом открытые концы капилляров, расположенные в коллекторе, выполнены сужающимися, свободное пространство коллектора до нагревателя заполнено герметизирующим материалом с высокой проницаемостью для водорода или с более низкой температурой плавления или с температурой деструкции, чем температура плавления материала капилляров.

Кроме того, сужающиеся концы капилляров выполнены конусообразными с плоскими торцевыми поверхностями.

Кроме того, сужающиеся концы капилляров выполнены со сферическими торцевыми поверхностями.

Сужающаяся часть капилляров может быть выполнена с покрытием из металла, или полимера, или стекла.

Капилляры могут быть выполнены из стекла, или углерода, или металла, или полимерных материалов, или их композиций, например стеклоуглерода.

Герметизирующий материал с высокой проницаемостью для водорода представляет собой сплавы на основе палладия или никеля, или композиции на основе графита или стекла, или полимерные материалы.

Герметизирующий материала с низкой температурой плавления представляет собой стекло, или металлический сплав, или полимерный материал.

Герметизирующий материал с низкой температурой деструкции представляет собой полимерный материал или металлоорганическое соединение.

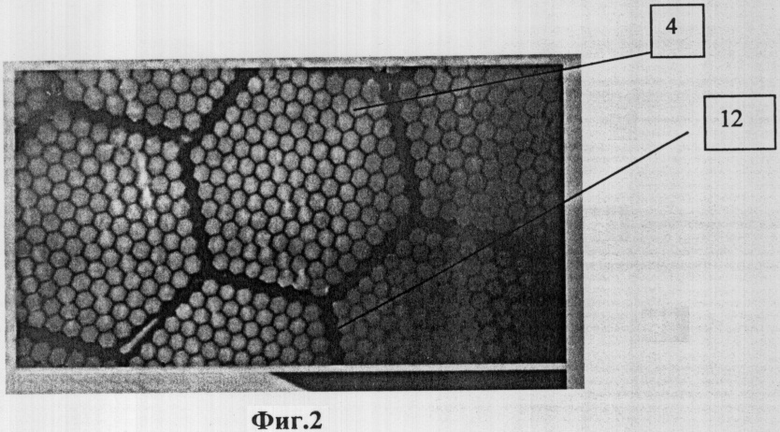

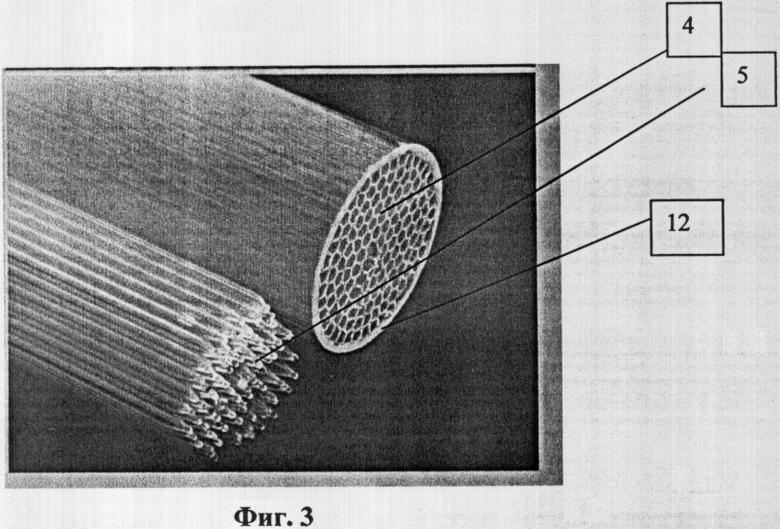

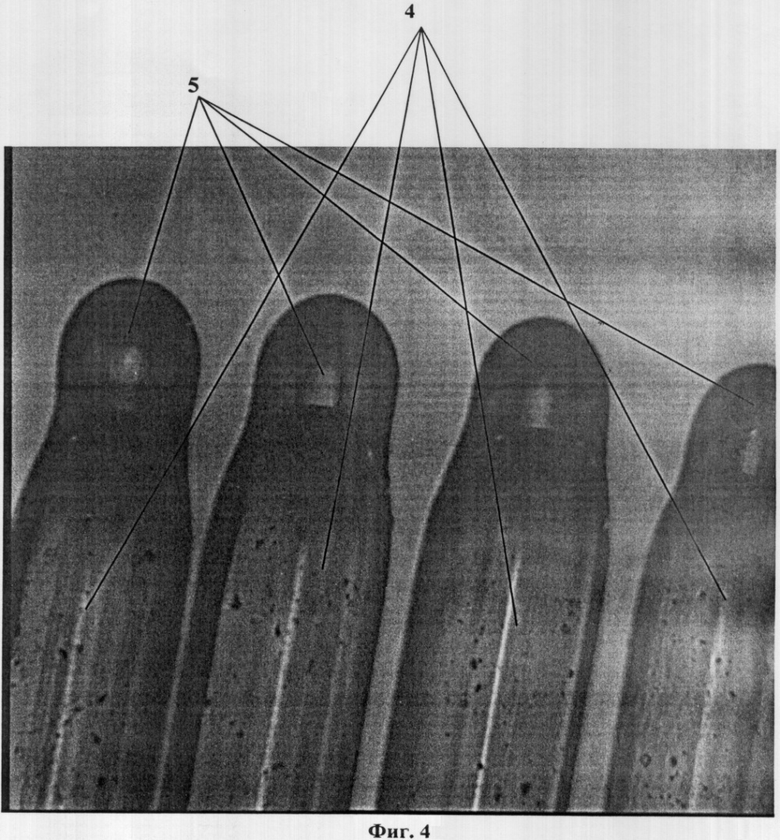

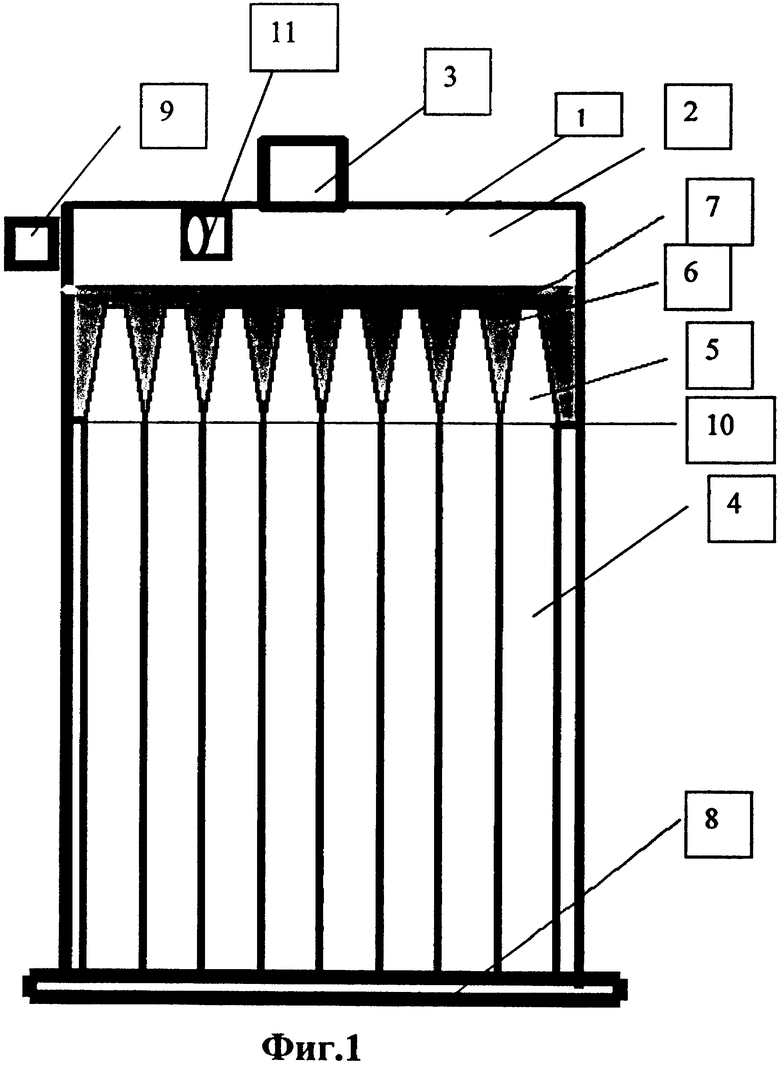

На фиг.1 представлена принципиальная схема выполнения емкости для хранения водорода, на фиг.2 и 3 показаны пучки капилляров. На фиг.4 представлена фотография отдельных капилляров с внешним диаметром 525 мкм со сферообразными торцами сужающихся концов капилляров.

Обозначения позиций на фигурах:

1 - корпус;

2 - коллектор подачи-выпуска водорода;

3 - патрубок подачи газа потребителю;

4 - капилляры;

5 - сужающиеся концы капилляров;

6 - материал герметизации;

7 - нагреватель;

8 - крышка корпуса;

9 - патрубок для установки предохранительного клапана;

10 - перегородка для фиксации материала герметизации;

11 - патрубок для установки датчика давления;

12 - оболочка.

Емкость состоит из герметичного корпуса 1 с расположенными в верхней части корпуса на уровне коллектора подачи-выпуска водорода 2 патрубком подачи-вывода газа 3 и патрубками 9 и 11 для установки предохранительного клапана и датчика давления соответственно. Корпус может быть выполнен в виде цилиндрического баллона, как показано на фиг.1. В коллекторе подачи-выпуска водорода 2 установлен нагреватель 7. Нагреватель может быть выполнен секционным и установлен в коллекторе 2 над пучком капилляров. Внутрь корпуса 1 через крышку 8 вставлен пучок полых капилляров 4. Концы капилляров 5 расположены в коллекторе подачи-выпуска водорода и выполнены сужающимися. Все пространство между перегородкой 10, которая отделяет коллектор от пространства корпуса, в котором размещен пучок капилляров, и нагревателем 7 заполнено герметизирующим материалом 6. Этот материал представляет собой, например, гранулы материала с температурой плавления или деструкции ниже, чем температура плавления материала, из которого выполнены капилляры.

Устройство работает следующим образом.

Емкость помещается в сосуд высокого давления (не показан). Патрубок подачи водорода потребителю 3 открыт. Сосуд высокого давления вакуумируется, затем заполняется водородом до высокого давления. В зависимости от типа аккумулятора (для автомобиля, портативных источников питания для компьютеров, телефонов и т.д.) давление водорода в аккумуляторе для каждой их разновидности может отличаться, но при этом, как правило, должно быть более 500 атм. Водород из сосуда высокого давления через патрубок 3 через отверстия в торцах сужающихся концов 5 капилляров поступает внутрь капилляров 4. После создания необходимого давления в капиллярах включают нагреватель 7, представляющий собой, например, многосекционный индукционный нагреватель, источник высокочастотного излучения и пр. Материал 6 плавится и закрывает отверстия в сужающихся концах капилляров. Затем нагреватель отключают, материал 6 застывает, водород под давлением находится внутри капилляров. После охлаждения давление газа в сосуде высокого давления снижается до необходимого уровня, патрубок 3 перекрывается, газ из сосуда высокого давления сбрасывается с последующим его вакуумированием. Параметры водорода контролируются и регулируются предохранительным клапаном и датчиком давления, установленными в патрубках 9 и 11 соответственно.

Для извлечения водорода из капилляров соединяют емкость через патрубок 3 с потребителем, при понижении давления водорода в коллекторе 2, которое контролируется датчиком давления, включаются одна или несколько секций многосекционного нагревателя 7, в зоне нагрева герметизирующий материал 6 нагревается, становится вязким и газ высокого давления из капилляров в зоне нагрева, разрушая вязкий слой, выходит в коллектор 2. После расходования потребителем этой порции газа включаются следующие секции многосекционного нагревателя. Процесс периодически повторяется до полного извлечения газа из капилляров, после чего происходит очередная заправка аккумулятора.

Материал 6 выполняет не менее двух основных функций: во-первых, он герметизирует или открывает отверстия, соединяющие внутренний объем капилляров с коллектором, во-вторых, он увеличивает прочностные характеристики сужающихся концов капилляров. Заполнение материалом 6 пространства между окончаниями капилляров позволяет компенсировать дополнительные напряжения, которые могут появляться за счет неточности изготовления сужающихся концов капилляров. Выполнение концов капилляров с изменяющейся геометрией - сужающимися, позволяет улучшить сцепление герметизирующего материала с материалом капилляров за счет увеличения поверхности сцепления этих материалов по сравнению с вариантом, когда концы капилляров без изменения геометрии выходят в коллектор.

Герметизирующий материал с высокой проницаемостью для водорода может быть выполнен из сплавов палладия (сплав палладия с серебром) или никеля, или полимерных материалов, например, ароматических полиамидов. Также возможно использование композиций на основе графита или стекла со специальными добавками, например, магнетита. Коэффициент проницаемости по водороду для таких материалов при рабочих температурах, при которых происходит зарядка-разрядка емкости 100-250°, составляет до (2,0-3,6) 10-4 см2/(с·ат1/2).

Герметизирующий материал с температурой плавления ниже, чем температура плавления материала капилляров, может представлять собой стекло, сплав металла, сплав Вуда, или сплава Деварда, или сплав висмута; или свинца, или олова; или полимерных материалов (температуры плавления лежат в пределах 40-800°) и в виде гранулированного материала или пластин помещен в коллектор 2 до уровня нагревателя 6.

Герметизирующий материал с температурой деструкции ниже, чем температура плавления материала капилляров, может представлять собой карбоциклические соединения типа C10H8 - группа нафталина (температура плавления - 80,3°С, температура кипения 218°С), полиэтилена, которые становятся пластичными при их нагревании до температуры ˜80-200°С. Они также в виде гранулированного материала помещаются в коллектор 2 до уровня нагревателя 6.

Сужающиеся концы капилляров можно выполнить конусообразными, как показано на фиг.1 и 3, с плоскими торцевыми поверхностями или со сферическими торцевыми поверхностями, как показано на фиг.4.

При этом пучок капилляров может быть выполнен в виде параллельных оси емкости отдельных капилляров (фиг.1), либо в виде намотанных относительно оси емкости капилляров, либо одновременного сочетания этих двух вариантов, например по периферии корпуса капилляры намотаны, а внутри размещены капилляры, параллельные оси корпуса. Капилляры могут быть собраны в матрицы, окруженные оболочкой 12, как показано на фиг.2 и 3. Возможны и другие варианты.

В коллектор 2 могут выводится оба конца капиллярных структур или один, в последнем случае второй конец герметизируется (заваривается и т.п.). Капилляры выполнены из стекла, или углерода, или металла, или полимерных материалов, или композиций на основе этих материалов, например стеклоуглерода.

На поверхность капилляров может наноситься покрытие для снижения диффузионного потока водорода через боковую поверхность. Нанесение покрытий на поверхность сужающейся частей капилляров 5 создает возможность улучшения сцепления этой поверхности с материалом герметизации. Так например, нанесение медного покрытия на кварцевые капилляры позволяет применять в качестве герметизирующего материала металлы с более низкой температурой плавления, в то время как без такого покрытия в качестве герметизирующего материала можно применять стекла, у которых температура плавления ниже кварца. Покрытие может быть выполнено из металла, полимера, стекла.

Примеры

Пример 1. Создана матрица из кварцевых капилляров, длина и ширина матрицы по 5,3 мм, высота 50 мм. Внешний диаметр капилляров 530 мкм, внутренний - 490 мкм, толщина оболочки 20 мкм. Внешний вид капилляров, из которых создавалась матрица, представлен на фиг.3. Нижние торцы капилляров заварены герметично. В центре верхних конусных торцов отверстия диаметром 20 мкм. Капилляры сварены (спечены) в матрицу.

Оболочка вокруг матрицы выполнена из кварца и только около верхних торцов. Высота оболочки 6 мм. Высота оболочки распределена следующим образом: 3 мм оболочки находится на цилиндрической части капилляров, 1,0-1,5 на конической части капилляров и 1,5-2,0 над торцами конической части капилляров. В верхний объем оболочки там, где коническая часть капилляров и выше, засыпался мелкодисперсный порошок стекла с температурой плавления 650°С (температура плавления кварца 1600°С). Проводилось взвешивание матрицы с порошком из стекла. Вес - 517 мг.

Матрица помещалась в автоклав с нагревателем. В автоклаве создавалось давление водорода 1000 атм и матрица заполнялась водородом. Затем в зоне верхнего торца матрицы включался нагреватель, нагрев осуществлялся до температуры 700°С, и при этой температуре нагрев продолжался в течение 15 минут. Затем нагреватель отключался, автоклав охлаждался, сбрасывалось давление в автоклаве и определялся вес матрицы. Вес матрицы с водородом 565 мг. Вес водорода (565-517)=48 мг. Это соответствует 9% весовым водорода в матрице.

Пример 2. Создана матрица из аналогичных капилляров с теми же размерами. Отличается эта матрица тем, что верхние торцы сферические с отверстиями 20 мкм по центру оси капилляров, как показано на фиг.4. На верхние торцы нанесено медное покрытие толщиной 20 мкм. На поверхность торцов накладывалась фольга из сплава на основе висмута, толщина фольги 100 мкм. Матрица и фольга взвешивались. Общий вес - 468 мг. Матрица с фольгой на сферических торцах помещалась в автоклав. Создавалось давление водорода в автоклаве 1000 атм. Капилляры заполнялись водородом. Затем включался нагреватель в районе сферических торцов с фольгой. Выдерживалась температура 300°С, при которой фольга расплавлялась. Нагреватель выключался. Остывал сплав висмута и герметизировал капилляры. После снижения давления и вакуумирования, матрица вынималась из автоклава и взвешивалась. Вес матрицы с водородом составил 515 мг. Вес водорода 47 мг. Это соответствует 10% весовым водорода в матрице.

Таким образом, предлагаемая конструкция емкости для хранения водорода обеспечивает безопасное хранение водорода, высокую скорость и регулируемость подачи водорода потребителю, что существенно расширяет функциональность ее использования, такие емкости можно применять в качестве аккумуляторов водорода для автомобиля, портативных источников питания для компьютеров, телефонов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА (ВАРИАНТЫ) | 2005 |

|

RU2283454C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ГАЗОВ | 2007 |

|

RU2339870C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2007 |

|

RU2345273C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2353025C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2444673C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И АККУМУЛИРОВАНИЯ ВОДОРОДА | 2005 |

|

RU2285859C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2005 |

|

RU2267694C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА НА КИСЛОРОДНО-ВОДОРОДНОМ ТОПЛИВЕ | 2006 |

|

RU2304727C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА И СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2004 |

|

RU2283453C2 |

| Беспилотный летательный аппарат | 2018 |

|

RU2707154C1 |

Изобретение относится к области водородной энергетики - аккумулированию и хранению водорода. Емкость для хранения водорода состоит из герметичного корпуса, технологических патрубков и размещенных в корпусе пучка полых капилляров, открытые концы которых выведены в коллектор подачи-выпуска водорода, и нагревателя, расположенного в коллекторе. Открытые концы капилляров, расположенные в коллекторе, выполнены сужающимися. Свободное пространство коллектора до нагревателя заполнено герметизирующим материалом с коэффициентом проницаемости по водороду при температурах, при которых происходит зарядка-разрядка емкости до (2,0-3,6)·10-4 см2/(с·ат1/2), или материалом с более низкой температурой плавления или с температурой деструкции, чем температура плавления материала капилляров. Техническим результатом, на который направлено изобретение, является создание емкости для хранения водорода, обеспечивающей высокую надежность, скорость и плавность истечения водорода потребителю. 7 з.п. ф-лы, 4 ил.

| ЧАБАК А.Ф | |||

| Аккумуляторы водорода на основе упорядоченных микропористых структур | |||

| Наука и технология в промышленности, 2006, N1, с.24-27 | |||

| АППАРАТ ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1992 |

|

RU2037737C1 |

| Аккумуляторная емкость | 1977 |

|

SU670774A1 |

| Способ хранения и выдачи газообразного водорода и устройство для его осуществления | 1990 |

|

SU1806305A3 |

| ЕР 1338554 А1, 27.08.2003 | |||

| US 2005188847 А, 01.09.2005. | |||

Авторы

Даты

2008-06-20—Публикация

2006-06-07—Подача