Изобретение относится к области водородной энергетики - аккумулированию и хранению водорода, который в настоящее время используется в химическом, транспортном машиностроении и других отраслях промышленности.

Известны устройства для аккумулирования и хранения водорода, основанные на связывании водорода в твердом материале (например, в гидридах металлов или сорбция на поверхности дисперсных наноматериалов), (патенты РФ №2037737, 2038525, МПК F 17 С 5/04), эти устройства для аккумулирования и хранения водорода являются наиболее взрывобезопасными из существующих, т.к. водород не имеет избыточного давления, но такие системы инерционны и требуют определенное время (порядка несколько минут) для начала работы, поглощение и выделение водорода происходит со значительными тепловыми эффектами, кроме того, массовое содержание водорода - отношение веса водорода содержащегося в аккумуляторе к весу самого аккумулятора - 4,5% - является очень низким. Массовое содержание зависит как от количества водорода в аккумулирующем материале, так и от удельного веса аккумулирующего материала.

Известна емкость для хранения водорода (патент №2222749, МПК F 17 C 5/04), представляющая собой герметичный кожух с внутренним сосудом для хранения сжиженного водорода, при этом система газозаполнения выполнена так, что позволяет сократить потери водорода, снизить время заправки емкости. Эта емкость предназначена для водородного автомобиля (Шварц А. Автомобиль будущего. Ж. Вестник, №10 (347), стр.1-5, 12.05.2004), она выполнена из прочных композитных относительно легких материалов. Последняя модификация имеет объем 90 литров, массу 40 кг, давление водорода 400 атм. Оценки показывают, что в этом случае в емкости может быть запасено 3,2 кг водорода, следовательно, массовое содержание водорода равно 3,2/40×100%=8%. Недостатками емкости является взрывоопасность и низкое содержание водорода на единицу объема, до 400 л водорода на 1 литр, потери газа из емкости.

Известно, что можно хранить водород в полых микросферах, выполненных из стекла диаметром 5-200 мкм с толщиной стенки 0,5-5 мкм (Малышенко С.П., Назарова О.В. Аккумулирование водорода. В сборнике статей. «Атомно-водородная энергетика и технология», вып.8, стр.155-205, 1988). При температуре 200-400°С под давлением водород, активно диффундируя через стенки, заполняет микросферы и после охлаждения остается в них под давлением. Так при давлении водорода в 500 атмосфер и нагреве микросфер до указанных температур было получено массовое содержание водорода в микросферах 5,5-6,0%. При более низком давлении массовое содержание водорода в микросферах будет снижаться. При нагревании до 200°С выделяется около 55% запасенного в микросферах водорода и около 75% при нагревании до 250°С. При хранении водорода в стеклянных микросферах потери диффузией через стенки составляют около 0,5% в сутки. В случае покрытия микросфер металлическими пленками диффузионные потери водорода при комнатной температуре снижаются в 10-100 раз. Существенным недостатком является то, что зарядка аккумулятора с микросферами осуществляется при относительно невысоких давлениях водорода, так как предел прочности стекла при растяжении имеет низкие значения и находится в пределах до 20 кг/мм2. Это не позволяет обеспечить массовое содержания водорода в микросферах, существенно превышающее 6 вес.%.

Известна емкость для хранения и аккумулирования водорода, состоящая из герметичного корпуса, технологических патрубков, внутренней теплообменной поверхности и наполнителя-аккумулятора водорода, представляющего собой порошок интерметаллида (патент РФ №2037737, МПК F 17 С 5/04 - прототип). Недостатком изобретения является то, что поглощение и выделение водорода происходит со значительными тепловыми эффектами, кроме того, массовое содержание водорода - отношение веса водорода, содержащегося в емкости, к весу самой емкости - 4,5% - является очень низким.

Техническим результатом, на которое направлено изобретение, является создание емкости для безопасного хранения и аккумулирования водорода, обеспечивающей увеличение массового содержания водорода выше 6%.

Для этого предложена емкость для хранения и аккумулирования водорода, состоящая из герметичного корпуса, технологических патрубков, нагревателя и наполнителя-аккумулятора водорода, размещенного в корпусе, при этом емкость разделена перегородкой из протонопроводящеего материала на анодную полость, заполненную водой, с расположенным в ней пористым анодом, и катодную полость с расположенными в ней сплошным катодом и нагревателем и заполненную наполнителем-аккумулятором водорода, выполненным из материала с пределом прочности выше 30 кг/мм2 и имеющим микропористую структуру.

При этом перегородка выполнена в виде протонопроводящей мембраны.

При этом микропористая структура выполнена из полых микросфер.

Кроме того, микропористая структура выполнена из полимеров группы арамидов. Также микропористая структура может быть выполнена из пенометалла, например пеноникеля, пенотитана.

Кроме того, микропористая структура выполнена из материала с протонопроводящими свойствами.

Содержание водорода в микропористой структуре определяется прежде всего прочностными характеристиками материала этой структуры. Для микропористых структур для емкостей для хранения и аккумулирования водорода подходят высокопрочные материалы с пределом прочности σвр выше 30 кг/мм2. От прочностных характеристик зависит, какое максимальное давление водорода можно создать при фиксированном размере пор, так как одинаковое давление водорода создает большие напряжения в порах больших размеров и соответственно меньшее напряжение в малых порах. Увеличивая объем пор (а следовательно, и их размер), получаем большее содержание водорода в единице объема микропористой структуры, но увеличение размера пор ограничено величиной предельных напряжение, которые создаются давлением водорода в этих порах. В результате для каждого материала предельный максимальный размер пор определяется прочностными характеристиками материала микропористой структуры. Помимо этого материал микропористой структуры должен иметь существенно различные характеристики по проницаемости водорода при различных условиях, например при изменении температуры, при воздействии ультразвука, токов высокой частоты, при наложении постоянного или переменного напряжения и т.п. Характер воздействия и его величина определяются требованиями скорости поглощения водорода микропористой структурой и/или скорости выхода водорода из нее.

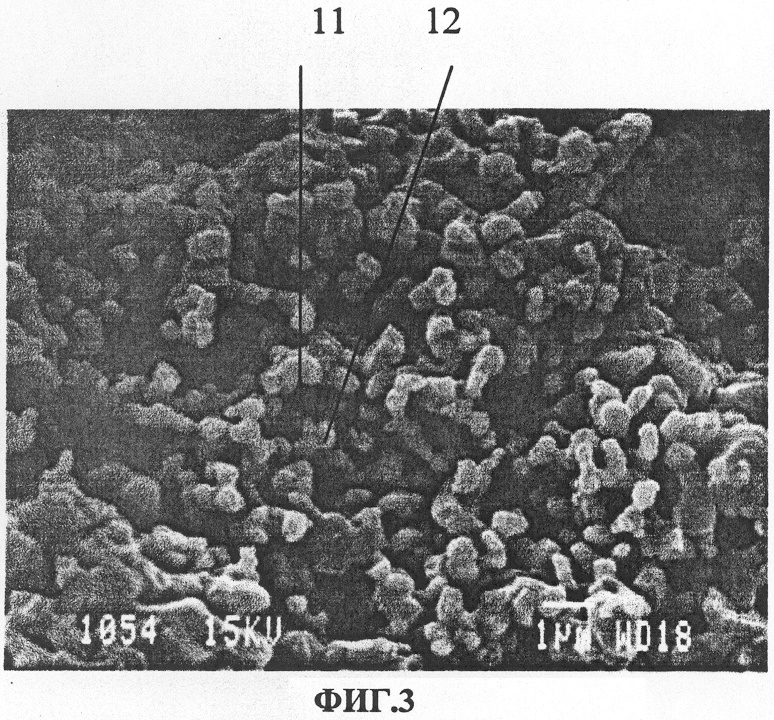

Наиболее простой и реально созданной микропористой структурой является структура, созданная из полых микросфер, прежде всего металлов или их сплавов, а также микропористая структура из пеноникеля, пенотитана, других пенометаллов и из полимерных материалов.

Микропористая структура из полых микросфер, например из стали, формируется в единую жесткую структуру. Это может быть сделано диффузионной сваркой. При этом все свободное пространство как внутри микросфер, так и между ними будет заполнено водородом.

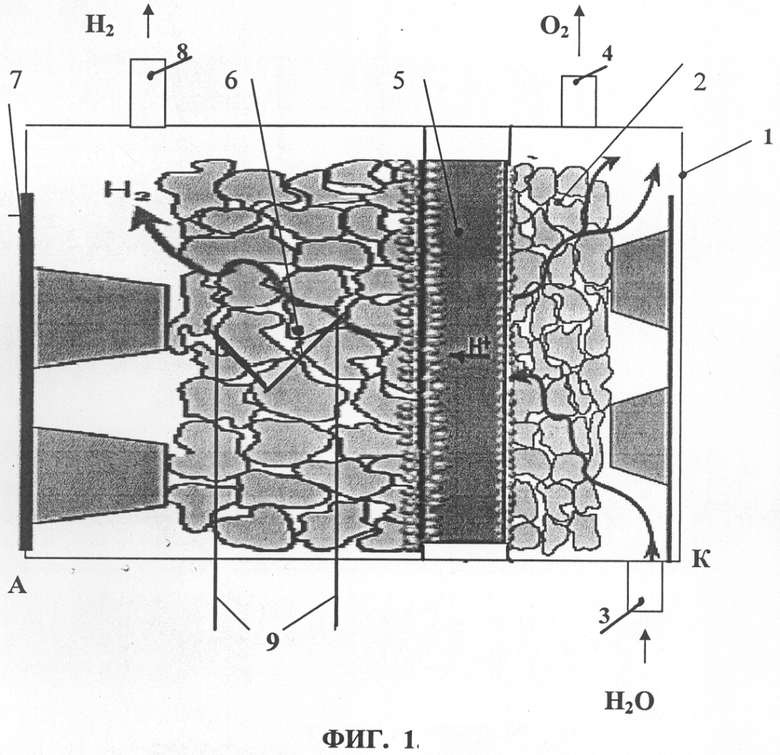

Исключительный интерес для создания пористой микроструктуры представляют материалы, имеющие высокие прочностные характеристики и низкий удельный вес, это прежде всего композитные углеродные и полимерные материалы. Так, полимеры, изготовленные на основе поли-п-фенилентерефталамида и других аналогичных полимеров ароматического ряда (арамидов), имеют удельный вес в 5,5 раз меньше стали, а прочностные характеристики в 2,5-3,5 раза выше. Для высокопрочных сталей предел прочности σвр=160-220 кг/мм2, для арамидов прочность при растяжении до 550 кг/мм2 (табл.1).

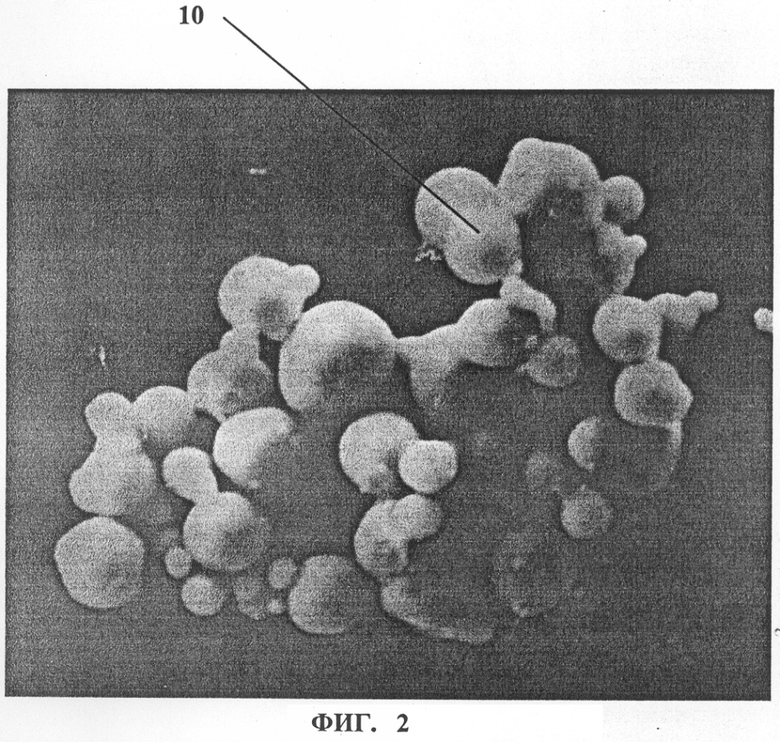

На фиг.1 представлена принципиальная схема емкости для хранения и аккумулирования водорода, где 1 - корпус емкости, 2 - пористый электрод - анод, выполненный из проводника 1-го рода, 3 - патрубок подвода воды к анодной полости, 4 - патрубок отвода кислорода из анодной полости, 5 - перегородка из протонопроводящего материала (мембрана), 6 - микропористая структура - аккумулятор водорода, 7 - сплошной электрод - катод, выполненный из проводника 1-го рода, 8 - патрубок отвода водорода из емкости к двигателю (потребителю), 9 - нагреватель.

На фиг.2 представлена микропористая структура из микросфер, где 10 - микросфера.

На фиг.3 представлена микропористая структура из полимерного материала - армоса, где 11 - волокна, 12 - поры.

Устройство работает следующим образом.

Герметичный корпус 1 емкости разделен перегородкой 5 на две полости. Анодная полость заполняется водой через патрубок 3. Вода поступает в пористый анод 2. На границе пористого анода, выполненного, например, из пористого титана и протонопроводящей мембраны 5, которая может быть выполнена из керамического, полимерного или другого материала, протекает реакция окисления воды:

2Н2O+2е-=О2+4H+.

Кислород через поры анода выделяется в объем воды и через патрубок отвода кислорода 4 удаляется. Ионы водорода (протоны) по протонопроводящей мембране 5 движутся к катоду 7, где восстанавливаются до водорода. Водород не проходит через сплошной металлический катод 7 и насыщает микропористую структуру 6. Катод и протонопроводящая мембрана образуют катодную полость, заполненную пористой микроструктурой 6. Из этого замкнутого объема водород при нагревании нагревателем 9 через патрубок 8 направляется потребителю, например, на систему подачи водорода в двигатель внутреннего сгорания либо на топливные элементы. Для ускорения насыщения водородом микропористая структура может иметь протонопроводящие свойства. Количество водорода в пористой структуре определяется по величие тока зарядки и времени зарядки.

Сравним характеристики емкости для хранения и аккумулирования водорода с микропористой структурой из полых микросфер 10 (см. фиг.2) из стали и армоса (см. фиг.3), где 11 - волокна материала. При образовании пор 12 форма их может быть самой разнообразной от капилляров до сфер. Рассмотрим вариант сферических пор.

В таблице 2 представлено сравнение характеристик микропористых структур, выполненных из микросфер стали и микропористой структуры с таким же размером пор, выполненной из армоса. В таблицах - σϕ - тангенциальное напряжение на оболочке микросферы, кг/мм2, σR - радиальное напряжение на оболочке микросферы, кг/мм2. Удельный вес стали - 8 кг/л. Удельный вес армоса - 1,45 кг/л.

Как видно из таблицы 2, для одинаковых микропористых структур с микропорами диаметром 200 мкм массовое содержание водорода в микроструктуре достигается для лучших сталей 28,3 вес.%, а для армоса 390 вес.%.

Пример 1. Емкость для хранения водорода разделена высокотемпературной (до 300°С) протонопроводящей керамической мембраной на две полости. Катодная полость объемом 0,028 литра заполнена микропористой структурой из полых микросфер из высокопрочной стали с диаметром микросфер 200 и 80 мкм, толщиной оболочки 1 мкм. Микросферы связаны в жесткую насадку диффузионной сваркой. Вес 0,028 л микропористой структуры - 3,5 г. Анод из пористого титана омывается водой. Зарядка микропористой структуры проводилась при плотности тока 1 А/см2. За 20 минут через поверхность протонопроводящей мембраны прошло в объем микропористой структуры 7,2 литра водорода. При зарядке температура микропористой структуры поддерживалась специальным нагревателем на уровне 280°С. Массовое содержание водорода составило 18,4 вес.%.

Пример 2. В это же устройство была загружена микропористая структура на основе полимера - армоса, представляющая собой волокна полимера с размерами пор ˜200 мкм. Зарядка микропористой структуры водородом так же проводилась в течение 20 минут. Протонопроводящая полимерная мембрана - МФ-4СК. Микропористая структура поглотила 7,2 литра водорода. Вес пористой структуры составлял 0,64 г. Массовое содержание водорода в микроструктуре - 101%.

Такие емкости для хранения и аккумулирования водорода имеют существенные преимущества перед теми, которые заправляются водородом при высоком давлении или с помощью криогенных технологий. Они не только безопасны, но имеют очень высокую степень насыщения водородом при сохранении малых габаритов. Они могут поставляться не только заправочными станциями или специальными пунктами поставки аккумуляторов, эти емкости смогут заряжать сами потребители (автомобилисты), для этого достаточно налить в полость с анодом чистую воду и подключить емкость к сети (источнику питания).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2007 |

|

RU2345273C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2005 |

|

RU2267694C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА И СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2004 |

|

RU2283453C2 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА НА КИСЛОРОДНО-ВОДОРОДНОМ ТОПЛИВЕ | 2006 |

|

RU2304727C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА (ВАРИАНТЫ) | 2005 |

|

RU2283454C1 |

| АККУМУЛЯТОР ВОДОРОДА | 2007 |

|

RU2346202C2 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ГАЗОВ | 2007 |

|

RU2339870C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2006 |

|

RU2327078C2 |

| АККУМУЛИРУЮЩИЙ МАТЕРИАЛ ДЛЯ НАСЫЩЕНИЯ АТОМАРНЫМИ ВЕЩЕСТВАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2528775C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2353025C1 |

Изобретение относится к области водородной энергетики - аккумулированию и хранению водорода, который в настоящее время используется в химическом, транспортном машиностроении и других отраслях промышленности. Емкость для хранения и аккумулирования водорода состоит из герметичного корпуса, технологических патрубков, нагревателя и наполнителя-аккумулятора водорода, размещенного в корпусе, при этом емкость разделена перегородкой из протонопроводящего материала на анодную полость, заполненную водой, с расположенным в ней пористым анодом, и катодную полость с расположенными в ней сплошным катодом и нагревателем и заполненную наполнителем-аккумулятором водорода, представляющим микропористую структуру из высокопрочного материала. При этом перегородка выполнена в виде протонопроводящей мембраны. Микропористая структура выполнена из полых микросфер. Кроме того, микропористая структура выполнена из полимеров группы арамидов. Также микропористая структура может быть выполнена из пенометалла, например пеноникеля, пенотитана. Кроме того, микропористая структура выполнена из материала с протонопроводящими свойствами. Изобретение обеспечивает создание емкости для безопасного хранения и аккумулирования водорода при увеличении массового содержания водорода выше 6%. 5 з.п. ф-лы, 3 ил., 2 табл.

| АППАРАТ ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1992 |

|

RU2037737C1 |

| Емкость для хранения газа | 2002 |

|

RU2222749C2 |

| Аккумуляторная емкость | 1977 |

|

SU670774A1 |

| Аккумулятор водорода | 1990 |

|

SU1818503A1 |

| Малышенко С.П | |||

| и др | |||

| Аккумулирование водорода | |||

| Атомно-водородная энергетика и технология | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| US 4457136 A, 03.07.1984 | |||

| US 3425234 А, 04.02.1969. | |||

Авторы

Даты

2006-10-20—Публикация

2005-03-29—Подача