Изобретение относится к области металлургии, в частности к получению изделий на основе металлической или интерметаллидной матрицы, армированной жаропрочными наполнителями. Изделия, полученные этим способом, можно использовать в качестве конструкционных элементов в двигателестроении, самолетостроении, судостроении и в других отраслях науки и техники.

Известен способ получения композиционного материала с интерметаллидной матрицей системы Ti-Al, упрочненной керамическим волокном, заключающийся в том, что титановый порошок и армирующие керамические волокна смешивают для получения пористой заготовки. Затем заготовку помещают в пресс-форму, пропитывают под давлением алюминиевым расплавом и выдерживают под давлением в течение времени, необходимого для полного взаимодействия титанового порошка и алюминиевого расплава с образованием интерметаллидной матрицы (Заявка Японии №09-202934).

Недостатком такого способа является то, что способ пригоден только для получения композиционного материала с дискретными волокнами, но не обеспечивает равномерное распределение упрочнителя в матрице и соответственно желаемую степень упрочнения композиционного материала.

Известен способ получения композиционного материала на основе интерметаллида титана, по которому получают пористую заготовку путем намотки армирующих волокон с фиксированным шагом на барабан, нанесением на них слоя алюминия методом плазменного напыления, резки полученной ленты-препрега на карточки, нанесения на них со стороны напыленного слоя титанового порошка в виде водно-спиртовой суспензии и укладки их в многослойную заготовку, после чего полученный пакет подвергают сушке и пропитке алюминиевым сплавом с последующей термообработкой до образования интерметаллида Ti-Al. С целью повышения содержания титана в интерметаллидной матрице (Ti3Al) между армирующими слоями дополнительно размещают слои титановой фольги (Патент РФ №2215816).

Недостатком этого способа является то, что при пропитке заготовки расплавом алюминия напыленный слой алюминия, фиксирующий волокна, может расплавиться, в результате чего армирующие волокна могут сместиться, изменить направление армирования, а, кроме того, они могут подвергнуться разрушению под воздействием высоких температур. В результате получаемое изделие может иметь неравномерное армирование и пониженную прочность.

Известен способ получения композиционного материала на основе интерметаллидов, армированных керамическим упрочнителем в виде волокон, нитевидных кристаллов, пластинок с моно- и поликристаллическим строением. В данном способе получение МКМ осуществляют путем соединения матрицеобразующего металлического порошка из группы никеля, титана, железа или их смеси с армирующими керамическими частицами из группы оксидов, карбидов или боридов и последующей реакционной пропитки данной заготовки расплавом алюминия или алюминиевого сплава. В данном способе дополнительно в состав матрицеобразующего порошка вводятся нейтральные керамические наполнители для получения правильного стехиометрического состава интерметаллидной матрицы, причем количественные соотношения матрицеобразующего порошка и нейтрального керамического наполнителя рассчитывают по определенной формуле (Патент РФ №2212306).

Данный способ позволяет получить изделия из композиционного материала на основе интерметаллидной матрицы, армированной с учетом условий нагружения конечного изделия. Смешивание матрицеобразующего порошка с нейтральным керамическим наполнителем, так называемым "буферным" материалом, позволяет получить МКМ с интерметаллидной матрицей необходимого стехиометрического состава.

Недостатком способа является то, что не обеспечивается достаточная связь на границе раздела упрочнитель/матрица, что негативно сказывается на свойствах конечного композиционного материала. Кроме того, при введении в состав матрицеобразующих порошков "буферного" материала необходима дополнительная операция по обеспечению равномерного распределения соответствующих компонентов, что усложняет весь технологический процесс получения МКМ. В случае получения изделий с одноосным нагружением нейтральные частицы не несут никакой функциональной нагрузки, но при этом отрицательно влияют на свойства матричного материала.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ получения изделия из металлического композиционного материала, включающий сборку армирующей заготовки требуемой формы в виде объемного жесткого каркаса из соединенных между собой связующим монокристаллических пластин, выполненных из материала, выбранного из группы, содержащей оксиды, карбиды, силициды и бориды, ее сушку, термообработку и получение интерметаллидной матрицы путем засыпки порошковых материалов, выбранных из группы, содержащей Al, Mg, Ti, Ni, Sn, Fe, Cu, Zn, Mo, Cr, W, Nb или их смеси, в зазоры между монокристаллическими пластинами исходной заготовки и пропитки ее расплавом матрицеобразующего металла, выбранного из группы, включающей Ni, Fe, Ti, Al, Mg, Sn, Cu, Zn или их сплавы, таким образом, чтобы получить требуемую интерметаллидную пару, с последующей кристаллизацией. Расположение пластин объемного жесткого каркаса может быть продольным, поперечным или комбинированным, в зависимости от направления нагрузок, которые будут действовать на готовую деталь. Перед сборкой в объемный жесткий каркас пластины предварительно обрабатывают механическим путем, либо травлением, либо перфорацией (Патент РФ №2230628).

Этот способ позволяет получать изделия сложной конфигурации из жаропрочного композиционного материала на основе как металлической, так и интерметаллидной матрицы, армированные с учетом условий нагружения конечного изделия. Однако и в этом способе прочностные свойства композиционного материала не могут быть полностью реализованы. В данном способе для улучшения связи между армирующими монокристаллическими пластинами и матрицеобразующим материалом проводят предварительную подготовку поверхности пластин. Однако лазерная перфорация и механическая обработка могут привести к образованию микротрещин в материале упрочнителя, а травление поверхности монокристаллических пластин влияет в большей степени на улучшение процесса смачиваемости расплавом матрицеобразующего металла, чем на улучшение связи на границе раздела упрочнитель/матрица. В обоих случаях снижается прочность полученного изделия либо по причине разупрочнения армирующего наполнителя, либо вследствие недостаточной степени реализации механизма передачи нагрузки от матрицы к упрочнителю. Кроме того, в данном способе для получения интерметаллидной матрицы необходимого стехиометрического состава также, как и в предыдущем способе, необходимо введение дополнительных нейтральных керамических частиц, что в конечном счете усложняет весь технологический процесс изготовления МКМ, а в случае получения изделий с одноосным нагружением негативно сказывается на свойствах матричного материала.

Технической задачей данного изобретения является создание более простого и дешевого способа получения изделия заданной конфигурации из металлического композиционного материала на основе интерметаллидной матрицы, армированной жаропрочным наполнителем с учетом распределения нагрузок, действующих на изделие в процессе эксплуатации, и повышенной прочностью, обеспечиваемой хорошими связями между матрицей и армирующим наполнителем, исключающими расслоение материала.

Для решения поставленной задачи предложен способ получения изделия из металлического композиционного материала, включающий сборку армирующей заготовки в виде объемного жесткого каркаса из монокристаллических пластин материала, выбранного из группы, содержащей оксиды, карбиды, силициды и бориды, ее сушку и термообработку, получение интерметаллидной матрицы и последующую ее кристаллизацию, отличающийся тем, что перед сборкой объемного жесткого каркаса часть монокристаллических пластин покрывают слоем матрицеобразующего металла, выбранного из группы, содержащей Al, Mg, Ti, Ni, Sn, Fe, Cu, Zn, Mo, Cr, W, Nb или их смесь, а остальные пластины покрывают слоем другого матрицеобразующего металла из этой же группы для образования требуемой интерметаллидной пары, формирующей интерметаллидную матрицу, укладку пластин, покрытых разными металлами, в каркас осуществляют в чередующемся порядке, а интерметаллидную матрицу получают путем нагрева армирующей заготовки до температуры на 50-100°С выше температуры плавления менее тугоплавкого матрицеобразующего металла. Толщину слоев матрицеобразующих металлов, наносимых на монокристаллические пластины, определяют по следующей формуле:

где ti - толщина покрытия монокристаллических пластин матрицеобразующим металлом (мкм);

h - расстояние между монокристаллическими пластинами (мкм);

Кi - коэффициент реакции матрицеобразующего металла.

Технический результат достигается нанесением покрытия матрицеобразующего металла на монокристаллические пластины до сборки их в объемный жесткий каркас, что способствует улучшению связей на границе упрочнитель/матрица, и нагревом армирующей заготовки до определенной температуры, что позволяет не проводить реакционную пропитку заготовки, упрощает технологический процесс и снижает стоимость изделия. Кроме того, в данном способе не требуется использование дополнительных нейтральных порошков для обеспечения правильного стехиометрического состава интерметаллидной матрицы, что существенно упрощает технологический процесс получения МКМ.

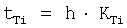

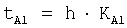

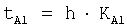

На чертеже представлена схема укладки монокристаллических пластин в объемный жесткий каркас, где

1 - монокристаллические пластины,

2 - слой алюминия,

3 - слой титана,

4 - слой никеля,

5 - слой алюминиевой фольги,

6 - слой никелевой фольги.

Примеры осуществления

Пример 1

Получение МКМ с матрицей из алюминида титана (TiAl) и армирующей заготовкой из монокристаллических пластин оксида алюминия. Объемная доля армирующего каркаса составляла 50%.

На поверхность части монокристаллических пластин наносили слой Ti, а на поверхность остальных пластин - слой Al. Толщину слоев определяли по формулам

где:

где:

tTi - толщина слоя титана (мкм);

tAl - толщина слоя алюминия (мкм);

h - расстояние между монокристаллическими пластинами (мкм);

KTi - коэффициент реакции титана;

KAl - коэффициент реакции алюминия.

Коэффициенты реакций определяли, исходя из реакции образования интерметаллида TiAl

КTi=10,7/(10,7+10)=0,52

KAl=10/(10,7+10)=0,48

При 50% доли армирующего наполнителя и толщине монокристаллических пластин 120 мкм расстояние между монокристаллическими пластинами объемного жесткого каркаса h составляет 120 мкм.

Подставив указанные значения в формулу, получаем толщину слоев, которые необходимо нанести на монокристаллические пластины

tTi=h·KTi=120·0,52=62,4 мкм.

tAl=h·KAl=120·0,48=57,6 мкм.

Пластины с разными покрытиями собирали в чередующемся порядке, как показано на чертеже, а, скрепляли между собой таким образом, чтобы слои различных матрицеобразующих элементов плотно соприкасались друг с другом. Интерметаллидную матрицу получали путем нагрева многослойной заготовки до температуры 740°С, что на 50°С выше температуры плавления алюминия, и выдержки при этой температуре в течение 10 мин. Расплавленное алюминиевое покрытие вступало в реакцию с титановым покрытием, образуя интерметаллид (алюминид титана), как между монокристаллическими пластинами, так и непосредственно на границе раздела упрочнитель/матрица. Полученное изделие состояло из МКМ с интерметаллидной матрицей из алюминида титана, армированной монокристаллическими пластинами из оксида алюминия. Таким образом, точным расчетом толщин покрытия достигается получение правильного стехиометрического состава интерметаллидной матрицы при определенной объемной доле наполнителя без введения дополнительных нейтральных керамических частиц.

Образцы, вырезанные из данного изделия, испытывали на прочность и длительную прочность при повышенных температурах. Данные испытаний представлены в таблице.

Пример 2

Получение МКМ с матрицей из алюминида никеля (NiAl) и армирующей заготовкой из монокристаллических пластин оксида алюминия. Объемная доля армирующего каркаса составляла 30%.

После предварительной подготовки монокристаллических пластин на поверхность одних монокристаллических пластин наносили слой Ni, a на поверхность других - слой Al методом плазменного напыления. Толщину напыленных слоев предварительно рассчитывали по формулам

, где:

, где:

tNi - толщина слоя никеля (мкм);

tAl - толщина слоя алюминия (мкм);

h - расстояние между монокристаллическими пластинами (мкм);

KNi - коэффициент реакции никеля;

KAl - коэффициент реакции алюминия.

Коэффициенты реакций определяли, исходя из реакции образования интерметаллида NiAl:

KNi=6,6/(6,6+10)=0,40

KAl=10/(6,6+10)=0,60

При 30% доли армирующего наполнителя и толщине монокристаллических пластин 120 мкм расстояние между монокристаллическими пластинами объемного жесткого каркаса h составляло 280 мкм. Подставив указанные значения в формулу, получали толщину слоев, которые необходимо нанести на монокристаллические пластины:

tNi=h·KNi=280·0,4=112 мкм.

tAl=h·KAl=280·0,6=162,4 мкм.

Сборку пластин в каркас и пропитку осуществляли по примеру 1 (схема сборки показана на чертеже, б), температура нагрева полученной многослойной заготовки составляла 760°С. Полученное изделие состояло из МКМ с интерметаллидной матрицей из алюминида никеля, армированной монокристаллическими пластинами из оксида алюминия.

Образцы, вырезанные из данного изделия, испытывали на прочность и длительную прочность при повышенных температурах. Данные испытаний представлены в таблице.

Пример 3

Получение МКМ с матрицей из алюминида никеля (Ni3Al) и армирующей заготовкой из монокристаллических пластин диоксида циркония. Объемная доля армирующего каркаса составляла 20%.

После предварительной подготовки монокристаллических пластин ZrO2 на поверхность одних монокристаллических пластин наносили слой Ni, а на поверхность других - слой Al методом плазменного напыления. Затем между монокристаллическими пластинами с нанесенными слоями дополнительно укладывали слои матрицеобразующих металлов в виде фольги и скрепляли их между собой таким образом, чтобы слои различных матрицеобразующих элементов плотно соприкасались друг с другом. Толщину напыленных и дополнительных слоев, а также их количество предварительно рассчитывали по формулам

Коэффициенты реакций определяли, исходя из реакции образования интерметаллида Ni3Al

KNi=19,9/(19,9+10)=0,67

tAl=10/(19,9+10)=0,33

При 20% доли армирующего наполнителя и толщине монокристаллических пластин 120 мкм расстояние между монокристаллическими пластинами объемного жесткого каркаса h составляет 480 мкм.

Подставив указанные значения в формулу, получаем суммарную толщину слоев

tNi=h·КNi=480·0,67=321 мкм.

tAl=h·KAl=480·0,33=158 мкм.

Для получения дополнительных слоев матрицеобразующих металлов использовали алюминиевую фольгу толщиной 10 мкм и никелевую фольгу толщиной 20 мкм. Между монокристаллическими пластинами уложили по 14 слоев фольги каждого металла в чередующемся порядке. Толщина уложенных слоев фольги алюминия составила 10 (мкм)·14=140 (мкм), а для никеля - 20(мкм)·14=280 (мкм). Толщину напыленного слоя каждого металла определяли как разницу толщин суммарного слоя для каждого металла и уложенных слоев фольги:

для алюминия: 158-140=18 мкм, а для никеля: 321-280=41 мкм.

Схема сборки заготовки показана на чертеже, в. Получение интерметаллидной матрицы проводили по примеру 1, только температура нагрева заготовки составляла 790°С, что на 100°С выше температуры плавления алюминия, а время выдержки при температуре составляло 20 мин.

Полученное изделие состояло из МКМ с интерметаллидной матрицей из алюминида никеля (Ni3Al), армированной монокристаллическими пластинами из оксида циркония.

Образцы, вырезанные из данного изделия, испытывали на прочность и длительную прочность при повышенных температурах. Данные испытаний также представлены в таблице.

Пример 4 (по прототипу)

Получение МКМ с матрицей из алюминида титана (TiAl) и армирующей заготовкой из монокристаллических пластин оксида алюминия. Объемная доля армирующего каркаса составляла 30%.

После раскроя монокристаллических пластин их скрепляли связующим таким образом, чтобы толщина одного слоя монокристаллических пластин составляла 120 мкм, а толщина зазора между ними 240 мкм. Данную сборку сушили при температуре 70°С в течение 3 часов и прокаливали в течение 1 часа при температуре 900°С. Затем в зазоры армирующей заготовки производили засыпку титанового порошка, после чего осуществляли пропитку данной сборки расплавом алюминиевого сплава с последующей кристаллизацией готового МКМ. В результате получили изделие из МКМ с интерметаллидной матрицей из алюминида титана, армированной монокристаллическими пластинами из оксида алюминия.

Результаты испытаний материалов, полученных по примерам 1, 2, 3, а также материала, полученного по способу-прототипу (пример 4), приведены в таблице.

Из таблицы видно, что прочность изделий, полученных согласно данному изобретению, повысилась по сравнению с прототипом, кроме того, сократилось число операций технологического процесса, так как нет необходимости проведения операции реакционной пропитки армирующей заготовки матрицеобразующим расплавом, проводимой на специальном оборудовании и требующей более высоких мощностей.

Таким образом, предложенный способ позволяет получать изделия различной конфигурации из металлических композиционных материалов на основе интерметаллидных сплавов, армированных керамическими упрочнителями. Применение предлагаемого способа позволит повысить прочностные характеристики МКМ за счет улучшения связи на границе раздела упрочнитель/матрица. Кроме того, данный способ не требует применения специального оборудования, высоких давлений и температур, позволяет по сравнению с известными способами упростить и удешевить технологический процесс изготовления данного класса композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394665C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408742C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2212306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

Изобретение относится к металлургии, в частности к способу получения изделий на основе интерметаллидной матрицы, армированной жаропрочными наполнителями. Способ включает сборку армирующей заготовки в виде каркаса из пластин монокристаллического материала, содержащего оксиды, карбиды, силициды и бориды. Перед сборкой каркаса часть пластин покрывают слоем матрицеобразующего металла, выбранного из группы, содержащей Al, Mg, Ti, Ni, Sn, Fe, Cu, Zn, Mo, Cr, W, Nb или их смесь, а остальные пластины покрывают слоем другого матрицеобразующего металла из этой же группы для образования требуемой интерметаллидной пары, формирующей интерметаллидную матрицу. Укладку пластин, покрытых разными металлами, в каркас осуществляют в чередующемся порядке, а интерметаллидную матрицу получают путем нагрева до температуры на 50-100°С выше температуры плавления менее тугоплавкого матрицеобразующего металла. Технический результат: повышение прочности изделия на основе интерметаллидной матрицы. 2 з.п. ф-лы, 1 ил., 1 табл.

где

где

ti - толщина покрытия монокристаллической пластины матрицеобразующим металлом (мкм); h - расстояние между монокристаллическими пластинами (мкм); Кi - коэффициент реакции матрицеобразующего металла.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2212306C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| US 5511603 А, 30.04.1996 | |||

| US 5972523 А, 26.10.1999. | |||

Авторы

Даты

2006-09-20—Публикация

2005-02-17—Подача