Изобретение относится к области металлургии, в частности к способу получения изделий из металлических композиционных материалов (МКМ) на основе металлической или интерметаллидной матрицы, армированной упрочняющими жаростойкими и жаропрочными наполнителями. Изделия, полученные этим способом, найдут широкое применение в разных областях промышленности, особенно в качестве конструкционных материалов в авиа-, автомобиле-, судостроении и др.

Прогресс в области создания новых конструкций двигателей и других технических средств обусловил необходимость поиска новых материалов, обладающих набором свойств (подчас противоречивых), которым не обладают традиционные конструкционные материалы. Например, при создании авиадвигателей необходимо повысить прочностные и жаростойкие характеристики материалов камеры сгорания в несколько раз, в то время как предел прочности и жаростойкости даже самых лучших титановых сплавов давно исчерпан. Тормозные узлы транспортных средств требуют повышенной износостойкости в условиях жестких фрикционных нагрузок и постоянных перепадов температур, что также нелегко обеспечить на базе обычных материалов. Поэтому разработчики новых конструкций остро нуждаются в целом ряде композиционных материалов с различными составами, разными физическими и механическими свойствами в зависимости от их конкретного применения.

Несмотря на то, что в последнее время было создано большое количество композиционных материалов, имеющих в своем составе металлы, интерметаллиды, разнообразные керамические наполнители, получение таких материалов связано с целым рядом технологических проблем. Например, армирующие керамические добавки в контакте с расплавленным металлом могут утратить свои упрочняющие свойства. Или энтальпия процесса заливки металла расплавленным металлом может быть столь велика, что при незначительном изменении диаметра армирующих порошков или химического состава этих порошков процесс становится взрывоопасным. Или получающийся новый материал обладает столь высокой прочностью, что практически не поддается механической обработке.

Одним из известных способов получения плотного и жесткого металлокерамического композита на основе алюминиевой матрицы, упрочненной оксидом алюминия, является следующий: образуется смесь порошков инертного керамического материала Аl2O3 и реактивного керамического материала В4С. Эта смесь, образующая пористую заготовку, пропитывается расплавленным алюминием. В результате реакции карбида бора с Аl образуются различные продукты реакции, такие как АlВ2, Аl4ВС, Аl3ВС, Аl3В48С2, AlB12, Аl4С3, АlВ24С4, или их смесь, а Аl2O3 присутствует в виде отдельных включений (Патент США №6.296.045).

Недостатком этого способа является то, что в результате получается материал только данного химического состава, а конкретный состав продуктов реакции карбида бора с алюминием заранее трудно прогнозировать.

Известен также способ получения композиционного материала с литой металлической матрицей, содержащей Аl2О3. Согласно этому способу частицы Аl2O3, частицы углерода и частицы алюминида никеля смешиваются с расплавом алюминия или алюминиевого сплава, образуя расплавленную смесь. Эта смесь отливается при температуре выше точки плавления матричного сплава. В процессе кристаллизации частицы углерода или графита замедляют или предотвращают осаждение Аl2O3, образуя более однородную структуру КМ. В итоге полученный материал содержит матричный алюминиевый сплав, Аl2O3, углерод или графит и дисперсные включения алюминида никеля (патент США №6.183.877).

Недостатком этого способа является то, что частицы углерода, вводимого в состав шихты, при температуре выше точки плавления алюминия или алюминиевого сплава образуют в результате взаимодействия нестойкое в коррозионном отношении соединение Аl4С3 (карбид алюминия), что резко снижает коррозионную стойкость полученного КМ.

Еще один способ получения композиционного материала предложен японскими изобретателями. Металлические волокна из группы Ni, Fe или Сu, керамические волокна группы Аl2О3–SiO2 и связующее смешиваются. Волокнистое тело, образующее пористую заготовку, соединяется с алюминиевым сплавом путем литья под давлением, а затем полученное соединение подвергается термообработке, в результате чего начинается диффузия на внешней границе между металлическим волокном и Al-сплавом и на границе металлическое волокно/А1-сплав образуется слой интерметаллидного соединения. В итоге можно получить композиционный материал, имеющий улучшенную прочность связей и устойчивость металлических волокон (патент Японии JP 1230734).

Недостатком такого способа является то, что в процессе пропитки алюминиевым расплавом металлических волокон (Ni, Fe или Сu) и дальнейшей термообработки происходит их интенсивное взаимодействие с расплавом, приводящее к образованию хрупких интерметаллидных соединений типа Ni3Al, NiАl, FеAl и др. Получаемый в результате КМ представляет собой хрупкую интерметаллидную матрицу, армированную хрупкими же керамическими (Аl2О3/SiO2) волокнами. Такой композит не обладает достаточной вязкостью разрушения, необходимой для использования его в качестве конструкционного материала. Ограничить же взаимодействие в системе алюминий/металлическое волокно только образованием слоя интерметаллидного соединения на поверхности раздела компонентов - весьма трудновыполнимая задача.

Чтобы расширить варианты упрочняющих наполнителей при получении ММК, предложен также вариант, по которому применяется сложный армирующий элемент, состоящий из отдельных неорганических волокон, в промежутках между которыми находится стекло или стеклокерамика. Этот сложный армирующий элемент имеет форму проволоки или ленты и распределяется, в свою очередь, в матричном металле, или интерметаллидном соединении, или керамике. В качестве металлической матрицы берутся титановые, алюминиевые или магниевые сплавы. В случае интерметаллидной матрицы применяются Ti-Al или Nb-Al. В качестве керамики используются компоненты из группы карбидов, нитридов, боридов, силицидов и оксидов (патент США №6.117.534).

Недостатком этого способа является сложность (двухстадийность) производства композита, состоящая в необходимости изготовления сложного армирующего элемента на первой стадии и собственно композита на второй стадии, а также проблемы технологического совмещения таких веществ, как, например, стекло и титановые сплавы или стекло и интерметаллиды титана и ниобия.

Наиболее близким по технической сути к предлагаемому изобретению является способ получения изделия из МКМ, включающий приготовление пористой керамической армирующей заготовки путем приготовления жидкого шликера из порошка материала, выбранного из группы, включающей оксиды, бориды, нитриды, карбиды, углерод или их смесь, получения из него сырой заготовки с последующей ее сушкой и термообработкой; помещение заготовки в контейнер и пропитку ее расплавленным матрицеобразующим металлом, который принудительно направляют в поры заготовки и кристаллизуют, образуя прочный МКМ. Готовое изделие из полученной заготовки получается путем механической обработки (патент США №5.511.603).

Недостатком этого способа является то, что МКМ, полученный этим способом, не обладает достаточными прочностными свойствами, такими как прочность, жаропрочность, модуль упругости, так как в процессе заливки армирующей заготовки, спеченной из мелкого порошка (не более 3 мкм), происходит частичное разрушение армирующих частиц. Указанным способом невозможно получить изделия со сложной конфигурацией армирования, учитывающего направления действующих на готовое изделие нагрузок.

Технической задачей данного изобретения является создание способа, позволяющего получить изделие из металлического композиционного материала сложной конфигурации с высокими характеристиками прочности и жаропрочности, с распределением армирующего наполнителя в соответствии с условиями эксплуатации изделия при повышении качества и надежности.

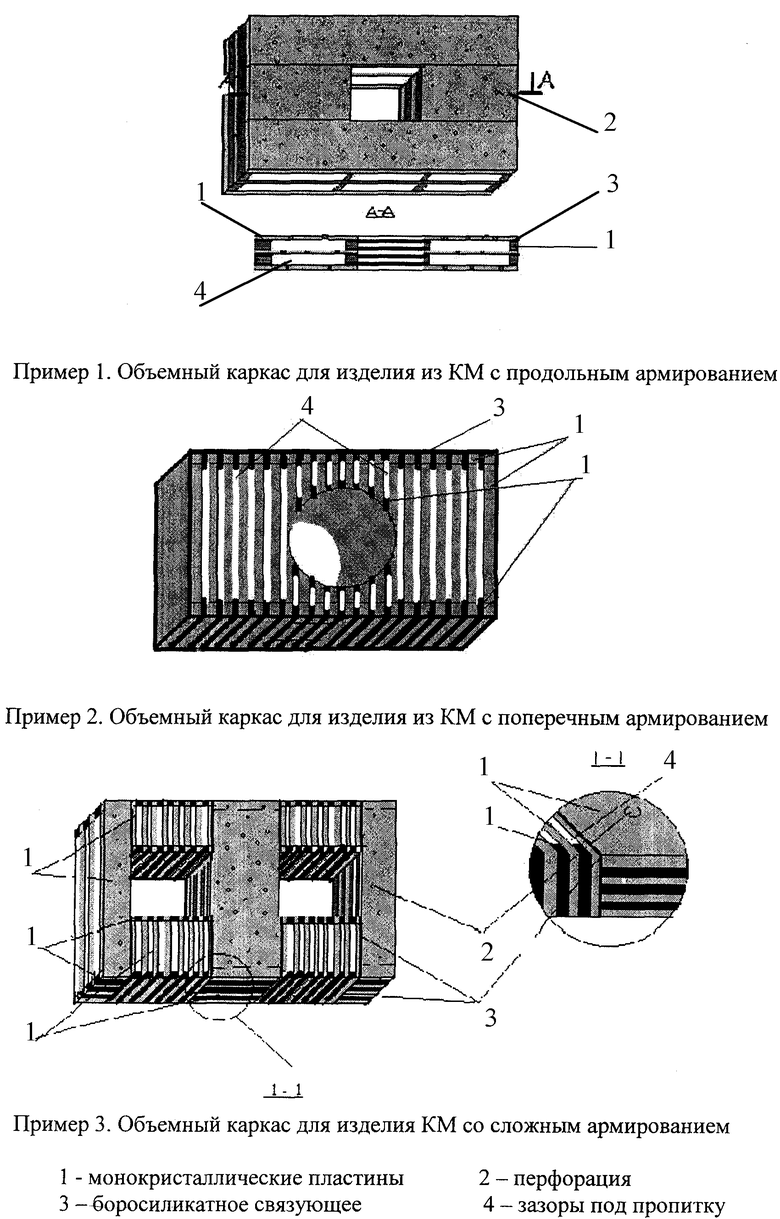

Для решения этой задачи предложен способ получения изделия из композиционного материала, включающий получение армирующей заготовки из материла, выбранного из группы, содержащей оксиды, карбиды, силициды и бориды, ее сушку и термообработку с последующей пропиткой заготовки расплавом матрицеобразующего металла из группы, содержащей Ni, Fe, Ti, Al, Mg, Sn, Cu, Zn или их сплавы, и ее кристаллизацию. Армирующую заготовку выполняют в виде объемного жесткого каркаса из предварительно обработанных монокристаллических пластин разного размера. Пластины укладывают слоями так, что слой широких пластин, уложенных рядом одна с другой, чередуется со слоем узких пластин, уложенных на расстоянии друг от друга, образуя тем самым зазоры. Слои пластин скрепляются между собой с помощью боросиликатного связующего. Полученный объемный жесткий каркас повторяет конфигурацию готового изделия. Монокристаллические пластины в армирующей заготовке размещают с учетом требуемого значения объемной доли наполнителя и направления нагрузок, их можно укладывать в продольном направлении, либо в поперечном направлении, либо комбинируя оба эти способа в зависимости от направления нагрузок, которые будут воздействовать на готовое изделие. Желаемая доля армирующего наполнителя достигается путем уменьшения или увеличения зазоров между слоями монокристаллических пластин.

Для получения интерметаллидной матрицы возможно применение дополнительно матрицеобразующих порошков, которые перед пропиткой могут помещаться в зазоры между монокристаллическими пластинами и в процессе заливки матричного металла путем экзотермической реакции образовывать с ним интерметаллидную матрицу. В качестве порошков применяются материалы из группы, содержащей Al, Mg, Ti, Ni, Sn, Fe, Cu, Zn, Mo, Cr, W и Nb или их смесь.

Для улучшения связей между слоями армирующих монокристаллических пластин и матрицеобразущего металлического материала проводится предварительная обработка монокристаллических пластин. Это может быть механическая обработка, травление или лазерная перфорация пластин.

Существенным отличием предлагаемого способа от известного является возможность получения готовых изделий сложной конфигурации, возможность расположения армирующих элементов каркаса в соответствии с условиями нагружения конечного изделия, возможность получить за одну операцию МКМ на основе интерметаллидной, а не только металлической матрицы, а применение монокристаллических армирующих элементов снижает возможность разрушения материала из-за локальных перегревов.

Примеры.

Пример 1.

Получение продольно-армированного изделия с прямоугольным отверстием, выполненного из МКМ с матрицей из алюминида титана (TiAl) и армирующей заготовки из оксида алюминия, объемная доля которого в КМ составляет 30%. На это изделие действуют растягивающие нагрузки в продольном направлении.

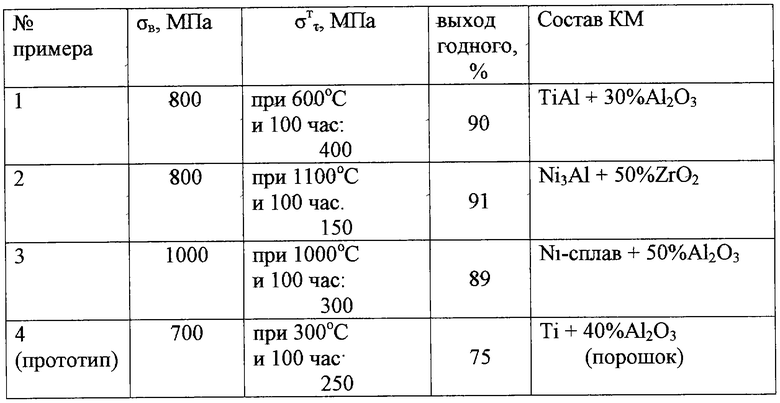

С учетом действующих нагрузок и для обеспечения требуемого направления армирования и взаимного расположения элементов армирующей заготовки в конечном изделии на первом этапе проводят операцию проектирования объемного каркаса заготовки, т.е. определяют конкретную геометрию каждого отдельного армирующего элемента и точки их скрепления. В результате этого этапа разрабатывают “сборочный чертеж” для получения жесткого объемного каркаса. Далее проводят предварительную подготовку монокристаллических пластин из оксида алюминия. Нарезают широкие и узкие пластины, путем лазерной перфорации на широких пластинах наносят отверстия диаметром до 1 мм. Так как планируемая в данном случае доля армирующего наполнителя составляет 30%, то сборку объемного жесткого каркаса производят попеременным чередованием одного слоя уложенных рядом широких пластин и двух слоев, уложенных на расстоянии узких пластин. На чертеже, пример 1, представлена схема получения продольно-армированного изделия - панели. Таким образом, толщина одного слоя монокристаллических пластин составляет 120 мкм, а толщина зазора между ними 240 мкм. Слои пластин скрепляют боросиликатным связующим. После этого заготовку сушат при температуре ~70°С в течение 3 часов и прокаливают при температуре ~ 900-1000°С в течение 1 часа. После термообработки боросиликатное связующее прочно скрепляет элементы объемного каркаса в единое целое. Когда армирующая заготовка в виде объемного жесткого каркаса, повторяющего форму готового изделия, получена, производят засыпку титанового порошка в зазоры армирующей заготовки. Затем армирующую заготовку из оксида алюминия вместе с засыпанным титановым порошком подвергают пропитке расплавленным алюминием и кристаллизуют. Во время пропитки расплавленный алюминий вступает в реакцию с порошком титана, образуя интерметаллид - алюминид титана. В результате после кристаллизации получается готовое изделие в виде панели с отверстием с продольным армированием системы, объемная доля армирующего наполнителя составляет около 30%. Полученное изделие состоит из МКМ с интерметаллидной матрицей из алюминида титана, армированной монокристаллическими пластинами из оксида алюминия. Образцы, вырезанные из наиболее нагруженных областей изделия, испытывали на прочность и длительную прочность при рабочих температурах. Данные представлены в таблице.

Пример 2.

Получение поперечно-армированного изделия с круглым отверстием из МКМ с матрицей из алюминида никеля (Ni3Аl), армированного диоксидом циркония, объемная доля которого в КМ составляет 50%. На это изделие действуют растягивающие нагрузки в поперечном направлении.

В соответствии с предварительно проведенным проектированием объемного каркаса составляющие его монокристаллические пластины из оксида циркония толщиной 120 мкм нарезаются до различных требуемых размеров. Так как планируемая доля армирующего наполнителя составляет 50%, укладка пластин происходит путем попеременного чередования одного слоя уложенных рядом широких пластин и одного слоя уложенных на расстоянии узких пластин, которые образуют зазоры толщиной 120 мкм. Пластины укладывают в поперечном направлении, как показано на примере 2 чертежа, и скрепляют в процессе укладки боросиликатным связующим. После этого заготовку сушат и термообрабатывают как в примере 1. Затем в зазоры полученной армирующей заготовки засыпают порошок никеля. Далее проводят пропитку расплавленным алюминием и кристаллизацию. В результате получают готовое изделие с поперечным армированием системы, в котором объемная доля армирующего наполнителя составляет 50%. Изделие состоит из МКМ с интерметаллидной матрицей из алюминида никеля, армированной монокристаллическими пластинами из диоксида циркония.

Пример 3.

Получение сложноармированного изделия с двумя отверстиями из МКМ с матрицей из никелевого сплава, армированного оксидом алюминия, объемная доля которого в KM составляет 50%. На это изделие действуют растягивающие нагрузки в продольном и поперечном направлении, основная доля приходится на поперечное направление.

Приготовление монокристаллических пластин из оксида алюминия, сборку армирующей заготовки и ее термообработку проводят, как описано в примере 1, только толщина зазора между пластинами составляет 120 мкм, а пластины укладываются и в продольном и поперечном направлении, как показано на примере 3 чертежа. После сушки и термообработки армирующей заготовки проводят ее пропитку расплавом жаропрочного никелевого сплава и кристаллизацию. В результате получается готовое изделие со сложным армированием, в котором объемная доля армирующего наполнителя составляет 50%. Изделие состоит из металлического композиционного материала с матрицей из жаропрочного никелевого сплава, армированной монокристаллическими пластинами из оксида алюминия. Показатели прочности материала полученного изделия не превышают показателей прочности матричного сплава, однако за счет внедрения 50 об.% армирующей фазы с удельным весом 4 г/см3 общий удельный вес КМ изделия снижается до значения плотности ~6,5-7 г/см3, тогда как плотность никелевого сплава составляет ~8-8,5 г/см3. Поэтому показатели удельной прочности полученного материала значительно повышаются.

Пример 4 (по прототипу).

Порошок оксида алюминия измельчают в мельнице до среднего размера зерна не более 3 мкм. Из полученного порошка приготавливают жидкий шликер путем добавления водного раствора боросиликатного связующего. После этого из шликера получают сырую пористую заготовку, которую сушат и обжигают по режимам, представленным в примерах 1 и 2. Полученную пористую армирующую заготовку из оксида алюминия нагревают и помещают в пресс для пропитки. Матричный металл, титан, нагревают до температуры, превышающей его точку плавления, и принудительно направляют в поры армирующей заготовки. Давление газа на зеркало расплава составляет ~0,1-0,5 МПа. После кристаллизации для достижения конечной формы изделия заготовку подвергают механической обработке. В результате получают изделие из изотропного металлического композиционного материала с алюминиевой матрицей, армированной мелкодисперсным оксидом алюминия.

Таким образом, предложенный способ позволяет получать целый ряд металлокомпозитных изделий сложной конфигурации с высокими прочностными характеристиками, с равномерным распределением свойств, с возможностью их варьирования в зависимости от требований, предъявляемых к данному изделию, без утраты упрочняющих свойств армирующих элементов, без необходимости применения специального оборудования, высоких давлений, высоких температур, специальной атмосферы. Применение предлагаемого способа позволит повысить качество и надежность изделий из МКМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2212306C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| ВОЛОКНИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С МАТРИЦЕЙ НА ОСНОВЕ НИОБИЯ | 2014 |

|

RU2568407C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394665C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

Изобретение относится к области металлургии, в частности к получению изделий на основе металлической или интерметаллидной матрицы, армированной упрочняющими жаропрочными наполнителями. Предложен способ получения изделия из металлического композиционного материала (МКМ), включающий получение заготовки в виде объемного жесткого каркаса, выполненного из монокристаллических пластин из группы оксидов, карбидов, силицидов или боридов, соединенных между собой связующим и уложенных таким образом, что они повторяют конфигурацию готового изделия, ее сушку и термообработку с последующей пропиткой заготовки расплавом матрицеобразующего металла из группы, содержащей никель, железо, титан, алюминий, магний, олово, медь или цинк или их сплавов. Техническим результатом является получение изделий из МКМ сложной конфигурации с высокими характеристиками прочности и жаропрочности, с распределением армирующего наполнителя в соответствии с условиями эксплуатации изделия. 4 з.п.ф-лы, 1 табл., 1 ил.

| US 5511603, 30.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124418C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1990 |

|

SU1790238A1 |

| 0 |

|

SU369930A1 | |

| US 6027823, 22.02.2000. | |||

Авторы

Даты

2004-06-20—Публикация

2003-03-21—Подача