Изобретение относится к области металлургии, в частности к методу получения металлических композиционных материалов на основе интерметаллида титана, армированных высокомодульными волокнами, применяемых в авиационной технике, в частности, для лопаток компрессоров газотурбинных двигателей.

Повышение прочности, рабочих температур и модуля упругости титановых сплавов, используемых для лопаток компрессора авиационных двигателей, представляет собой весьма актуальную, но труднорешаемую задачу. Относительно невысокий модуль упругости всех титановых сплавов (~100 ГПа) не позволяет реализовать их высокую прочность (~1250 ГПа) в деталях конструкций. Кроме того, при температурах выше 500oС титановые сплавы интенсивно окисляются, что существенно сокращает срок службы деталей.

Единственным и наиболее эффективным способом повышения модуля упругости сплавов является армирование их высокомодульными волокнами, такими как карбидокремниевые, борные, углеродные и др., т.к. другие методы, такие как легирование, термическая или механико-термическая обработка не оказывают заметного влияния на эту характеристику. Использование интерметаллидов титана, в частности интерметаллидов системы Ti-Al, в качестве матрицы позволяет повысить и уровень рабочих температур, поскольку интерметаллиды более жаростойки в сравнении с титановыми сплавами. Поэтому решение задачи одновременного повышения жесткости, т. е. модуля упругости, прочности и жаростойкости материалов изыскивается на пути создания композиционных материалов (КМ) с интерметаллидной (Тi3Аl, TiAl) матрицей, армированных высокопрочными и высокомодульными волокнами, в частности волокнами карбида кремния (SiC).

Известны способы получения КМ с матрицей из Ti-Al интерметаллида, армированного волокном SiC, в соответствии с которыми заготовка из чередующихся слоев волокон SiC и фольги из Ti-Al матричного сплава подвергается компактированию (диффузионной сварке) при температурах 900-1100oС в вакууме (Патент Японии 07-209991, МКИ С 22 С 1/09, Патент США 4746374, МКИ C 22 F 1/18).

Недостатком такой технологии является необходимость использования прессов с высокотемпературной вакуумной камерой, а также необходимость изготовления фольги из труднодеформируемых интерметаллидов.

Известен также способ получения КМ с неорганическими волокнами, в том числе и с волокнами карбида кремния, и интерметаллидной матрицей, по которому заготовка из чередующихся слоев основного металла, второго металла, образующего эвтектику с первым, и волокон подвергается горячему изостатическому прессованию при температуре 900-982oС, в результате чего основной металл полностью или частично переходит в эвтектику, образуя плотную матрицу КМ (Патент США 5425494, МКИ В 23 К 031/02).

Недостатками такого способа являются также необходимость изготовления фольги из основного и второго металла и необходимость использования пресса с вакуумной камерой и с обогреваемыми до 982oС плитами. Кроме того, в указанных способах не фиксируют волокна с требуемым их распределением в КМ.

Для фиксации волокон используют метод многократного плазменного напыления титана на слои волокон с последующим прессованием многослойной заготовки (В. Randy, N. Ronald "Adv. Mater. And process", 1989, v.136, 2 p.35-40; Патент США 4786566; ЕР 0358804; ЕР 0358799).

Недостатком такого способа фиксации волокон является снижение прочности волокон в результате взаимодействия плазмы с частицами расплава при высоких температурах, а также необходимость специальных высоковакуумных камер для плазменного напыления титана и его интерметаллидов.

По описанным способам могут быть получены только изделия простой геометрической формы (листы, пластины, полосы и пр.). При изготовлении деталей сложной конфигурации, таких как лопатки компрессора, метод горячего прессования не обеспечивает равномерного давления и одинаковой плотности в различных участках детали.

Наиболее близким по технической сущности и назначению к предлагаемому является способ получения композиционного материала с интерметаллидной матрицей системы Ti-Al, упрочненного керамическим волокном, по которому титановый порошок и армирующие керамические волокна смешиваются, образуя пористую заготовку. Затем заготовка помещается в пресс-форму, пропитывается под давлением алюминиевым расплавом и выдерживается под давлением в течение времени, необходимого для полного взаимодействия титанового порошка и алюминиевого расплава с образованием интерметаллидной матрицы (Патент Японии 11-050171 от 23.02.1999, МКИ С 22 С 1/09).

Указанный способ пригоден только для получения КМ с дискретными волокнами, но не обеспечивает регулярного и равномерного распределения волокон в композите, что не позволяет реализовать свойства волокон в композите. Получение описанным способом таких деталей, как, например, лопатки компрессоров, в которых необходима заданная ориентация волокон, невозможно.

Технической задачей изобретения является создание способа получения высокопрочного и высокомодульного КМ на основе матрицы из интерметаллидов титана, упрочненной волокном карбида кремния, а также изделий из этого материала, например лопаток компрессора авиационного двигателя, с заданным регулярным распределением армирующих волокон, простого в технологическом и аппаратурном оформлении, позволяющего повысить прочность и модуль упругости КМ и изделия из него.

Для решения этой задачи предложен способ получения композиционного материала на основе интерметаллида титана, армированного волокном карбида кремния, включающий изготовление пористой заготовки, содержащей армирующие волокна и порошок титана, и пропитку заготовки под давлением расплавом алюминия, отличающийся тем, что пористую заготовку получают методом намотки волокон с фиксированным заданным шагом, перед пропиткой на армирующие волокна наносят слой алюминия или его сплава методом плазменного напыления, а после пропитки проводят термическую обработку при температуре 660-1150oС до полного растворения титана с образованием интерметаллидной матрицы. Порошок титана имеет размер частиц не более 100 мкм. Для увеличения содержания титана в интерметаллиде между слоями волокон в пористой заготовке дополнительно размещают слои титановой фольги толщиной не более 100 мкм.

Существенным отличием предлагаемого способа от известного является получение пористой заготовки методом намотки волокон с фиксированным шагом с последующим нанесением слоя алюминия плазменным напылением. Соударение частиц расплавленного алюминия, имеющего температуру плавления 660oС, с волокном не приводит к снижению его прочности, как при плазменном напылении титаном, имеющим температуру плавления 1730oС, когда происходит взаимодействие расплавленных частиц с поверхностью волокна и снижение его прочности. Возможность фиксации волокон в КМ и в изделии с требуемым их распределением обеспечивает наиболее полную реализацию прочности и модуля упругости волокон в направлении действующих на изделие нагрузок в процессе эксплуатации.

С целью увеличения количества титана, вступающего в реакцию образования интерметаллида, т.е. для получения интерметаллида состава Тi3Аl вместо TiAl или ТiАl3, между слоями многослойной заготовки помещают титановую фольгу толщиной ≤100 мкм. Ограничение размера частиц титанового порошка и толщины титановой фольги обеспечивает их полное растворение при пропитке алюминиевым расплавом и термообработке в интервале температур 660-1150oС. Нижняя граница температурного интервала термообработки определяется началом плавления алюминия (660oС), а верхняя (1150oС) - началом интенсивного взаимодействия волокон с расплавом и снижением их прочности.

Таким образом, данный способ позволяет значительно повысить качество материала за счет возможности регулирования состава матричного компонента, обеспечения заданной ориентации и распределения волокон в КМ и в изделии, а также за счет сохранения исходной прочности волокон в процессах плазменного напыления, пропитки и термической обработки. Кроме того, данный способ позволяет значительно упростить технологию и его аппаратурное оформление.

Примеры осуществления.

Пример 1.

Монослойную ленту-препрег, полученную предварительно путем намотки волокон с шагом 0,18 мм и напылением порошка алюминия до общей толщины монослоя 0,15-0,18 мм, нарезали на карточки размером 40х250 мм и укладывали на дно пресс-формы. В качестве армирующих волокон использовали волокна карбида кремния диаметром 140 мкм со средней прочностью 3800 МПа (от 3500 до 4100 МПа) и модулем упругости 420 ГПа. Намотку осуществляли на намоточном станке, обеспечивающем заданный шаг и натяжение. Для фиксации волокон использовали тонкий слой алюминия, наносимый с помощью установки плазменного напыления типа УПУ-3М.

После намотки одного слоя и плазменного напыления полученную ленту-препрег снимали с барабана и нарезали на карточки требуемого размера; затем на эти карточки со стороны напыленного слоя наносили титановый порошок. Повторяя многократно эту процедуру, набирали заготовку из 12 слоев, после чего полученный пакет подвергали сушке при температуре 150oС в течение 30 минут, затем пресс-форму переносили в автоклав и проводили пропитку алюминиевым расплавом. Алюминиевый расплав перед пропиткой нагревали до 660oС, пропитку осуществляли давлением азота 40 атм на зеркало металла в течение 10 минут, после чего давление снимали и проводили термообработку при этой же температуре. Пропитанную заготовку извлекали из пресс-формы и разрезали с помощью алмазного диска на образцы для испытаний.

Пример 2.

Сборку заготовки, сушку и пропитку осуществляли в таком же порядке и таком же режиме, что и в примере 1, но после пропитки заготовки ее подвергали термической обработке в печи, в ванне из алюминиевого расплава, при температуре 900oС, после чего заготовку извлекали из пресс-формы и вырезали из нее образцы.

Пример 3.

Монослойную ленту-препрег, такую же, как и в примере 1, укладывали в пресс-форму, сверху наносили из суспензии слой титанового порошка, а затем устанавливали слой титановой фольги ВТ1-0 толщиной 0,1 мм. Повторяя многократно эту процедуру, набирали заготовку из 8 слоев. Последующие операции сушки и пропитки осуществляли по тем же режимам, что в примере 1. Термообработку проводили при температуре 1150oС. Из полученных пластин вырезали образцы для испытаний.

Далее у полученных образцов определялись:

- прочность на растяжение (определяли растяжением плоских образцов по методике СТП ВИАМ);

- модуль упругости при растяжении (определяли растяжением плоских образцов по методике СТП ВИАМ);

- плотность (определяли методом гидростатического взвешивания);

- фазовый состав матрицы, характеризующий полноту прохождения реакции образования интерметаллидов (определяли путем сопоставления микроструктуры и результатов локального рентгеноспектрального анализа отдельных фаз по элементам - титану и алюминию).

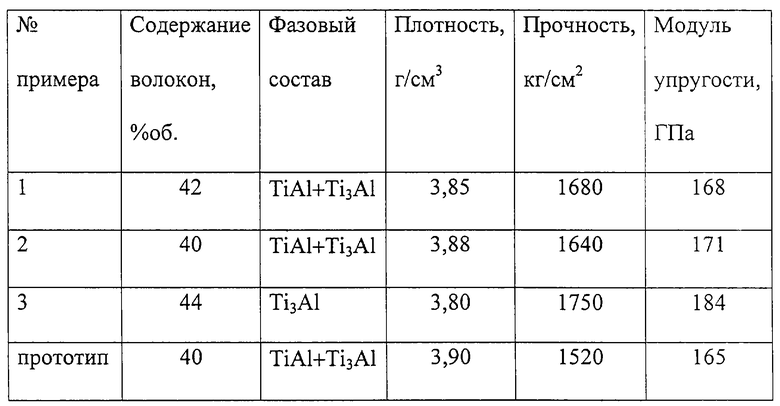

Результаты испытаний в лабораторных условиях, проведенные на образцах, изготовленных по предлагаемому способу, свойства КМ, полученного способом-прототипом, приведены в таблице.

Как видно из результатов испытаний, КМ, полученный по предлагаемому способу, обеспечивает более высокие характеристики прочности и жесткости (модуля упругости) за счет более совершенной структуры (ориентации волокон) и более полной реализации свойств волокон в КМ. Предлагаемый способ не требует взрывоопасного процесса плазменного напыления титана для фиксации волокон, не требует изготовления фольги из труднодеформируемого интерметаллида титана, не требует прессов с высоковакуумной камерой и обогреваемыми до 1100oС плитами.

Таким образом, данный способ позволяет значительно повысить качество материала за счет возможности регулирования состава матричного компонента, обеспечения заданной ориентации и распределения волокон в КМ и в изделии, а также за счет сохранения исходной прочности волокон в процессах плазменного напыления, пропитки и термической обработки. Кроме того, данный способ позволяет значительно упростить технологию и его аппаратурное оформление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2212306C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394665C1 |

| ВОЛОКНИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С МАТРИЦЕЙ НА ОСНОВЕ НИОБИЯ | 2014 |

|

RU2568407C1 |

Изобретение относится к металлургии, а именно к способу получения композиционного материала, используемого в авиационной технике, в частности при изготовлении лопаток компрессоров газотурбинных двигателей. Предложен способ получения композиционного материала на основе интерметаллида титана, армированного волокном карбида кремния, включающий изготовление пористой заготовки, содержащей армирующие волокна и порошок титана, пропитку пористой заготовки под давлением расплавом алюминия. При этом пористую заготовку получают методом намотки волокон с заданным шагом, а армирующие волокна фиксируют перед пропиткой нанесением слоя алюминия или его сплава методом плазменного напыления. После пропитки проводят термическую обработку при температуре 660-1150oС до полного растворения титана с образованием интерметаллидной матрицы. Порошок титана имеет размер частиц не более 100 мкм. Пористая заготовка может содержать два или более слоев. Между слоями армирующих волокон в пористой заготовке дополнительно могут быть размещены слои титановой фольги толщиной не более 100 мкм. Техническим результатом изобретения является повышение прочности и модуля упругости материала и изделия, выполненного из него. 2 с. и 3 з.п. ф-лы, 1 табл.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 4746347, 24.05.1988 | |||

| US 5425494 A, 20.07.1995 | |||

| US 4786566, 22.11.1988 | |||

| СТАБИЛИЗИРУЮЩЕЕ ДИСПЕРГИРУЮЩЕЕ СРЕДСТВО ДЛЯ СМАЧИВАЮЩЕГОСЯ ПОРОШКА ПЕСТИЦИДА | 0 |

|

SU358804A1 |

| Композиционный материал | 1975 |

|

SU533654A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1976 |

|

SU604363A1 |

| Композиционный материал | 1976 |

|

SU643088A3 |

Авторы

Даты

2003-11-10—Публикация

2001-12-26—Подача