Изобретение относится к области черной металлургии, в частности к производству агломерата и окатышей и их проплавке в доменной печи.

Известен способ регулирования состава шихты металлургического процесса (авт. свид. №453425, М. кл. С 21 В 5/00). Применение способа ограничивается лишь ожидаемой стабилизацией качества чугуна при колебаниях содержания железа в сырье.

Наиболее близким к заявленному является способ оценки металлургических свойств окускованного железорудного сырья (А.Р.Жак, Н.В.Ратникова и др. Интегральные показатели металлургических свойств окускованного железорудного сырья. // "Сталь", 1998, №3, с.10-13). Способ не учитывает химический состав, исходную прочность и важные высокотемпературные свойства железорудного сырья и не позволяет прогнозировать изменение расхода кокса в доменной плавке при изменении состава сырья, т.е. оценить его металлургическую ценность по этому показателю.

Технический результат, достигаемый при использовании данного способа, заключается в оптимизации металлургических свойств железорудного доменного сырья и экономии кокса при его проплавке, экономический - в снижении себестоимости сырья и чугуна.

В предлагаемом способе определения металлургической ценности доменного железорудного сырья, представленного агломератом, окатышами или их смесью, включающем оценку его свойств по комплексному показателю качества, металлургическую ценность определяют по балльной системе исходя из прогнозного расхода кокса на 1 тонну чугуна, по сумме баллов входящих в комплексный показатель качества составляющих, по зависимости

где ПК - комплексный показатель качества, баллы;

Fi и Вi - соответственно составляющие комплексного показателя качества и соответствующие им баллы, учитывающие влияние:

F1·B1=(Fe-47)·1,0 - содержания железа (Fe, %);

F2·B2=(CaO+MgO)/SiO2·5,0 - основности;

F3·В3=-(100-П)·0,1 - прочности (П, %) по методу определения прочности во вращающемся барабане;

F4·В4=-(И)·0,1 - истираемости (И, %) по методу определения прочности во вращающемся барабане;

F5·В5=-(ИЛ)·0,1 - истираемости (ИЛ, %) по методу определения прочности в процессе восстановления;

F6·В6=(Wk/W1)·0,1 - отношения степени восстановления при испытании по методу определения газопроницаемости и усадки слоя при восстановлении (Wk, %) к степени восстановления при испытании по методу определения прочности в процессе восстановления (W1, %);

F7·В7=[(Т-1300)/50]·1,0, F8·B8=-(М)·0,05 и F9·B9=-(FeO)·0,05 - соответственно температуры начала фильтрации расплава (Т, °С), массы непрофильтровавшегося расплава (М, %) и содержания закиси железа в первичном шлаке (FeO, %) при нагреве на слое кокса до 1600°С восстановленного при испытании по методу определения газопроницаемости и усадки слоя при восстановлении железорудного материала.

При этом изменение ПК на каждый один балл оценивают обратнопропорциональным изменением расхода кокса на 4-7 кг/тонну чугуна, ПК для смеси агломерата и окатышей рассчитывают как средневзвешенную величину составляющих смеси, а входящие в составляющие ПК F7, F8 и F9 величины Т, М и FeO определяют либо экспериментально, либо рассчитывают исходя из химического состава железорудного сырья по статистическим зависимостям, предварительно полученным по массиву экспериментальных данных.

Базовыми для определения прочности П (и истираемости И) по методу определения прочности во вращающемся барабане являются ГОСТ СССР 15137-77 (СТ СЭВ 1151-78) или международный стандарт ИСО 3271, истираемости (ИЛ) по методу определения прочности в процессе восстановления - ГОСТ СССР 19575-84(СТ СЭВ 4081-83) или международный стандарт ИСО 3930, отношения степени восстановления (Wk) по методу определения газонипроницаемости и усадки слоя при восстановлении - ГОСТ СССР 21707-76 (СТ СЭВ 5280-85) или международный стандарт ИСО 7992 к степени восстановления (W1) по ГОСТ СССР 19575-84(СТ СЭВ 4081-83) или ИСО 3930, температуры начала фильтрации расплава (Т, °С), массы непрофильтровавшегося расплава (М, %) и содержания закиси железа в первичном шлаке (FeO, %) при нагреве на слое кокса до 1600°С восстановленного по ГОСТ 21707-76 или ИСО 7992 железорудного материала - методика Института черной металлургии, опубликованная в работе «Процессы в слое железорудных материалов при его нагревании - Гладков Н.А., Нестеров А.С. // Изв. АН СССР. Металлы, 1987, №3, с.9-11».

При применении предлагаемого способа используются указанные базовые стандарты с изменениями и дополнениями (в том числе различными для стран СНГ), действующими на момент определения.

В составляющей комплексного показателя качества F1=(Fe-47) величина 47 характеризует нижний допустимый предел содержания железа в доменном окускованном железорудном сырье.

Сущность способа заключается в следующем.

Металлургический комбинат с полным циклом в составе, например 2-х аглофабрик, 4-5 доменных печей, производит и проплавляет агломерат из привозного сырья и окатыши нескольких поставщиков.

Задача оптимизации заключается в выборе поставщиков сырья для агломерации, его распределения по аглофабрикам таким образом, чтобы химический состав спеченного продукта в зависимости от его потребления каждой отдельной доменной печью, в том числе при использовании заданных долей окатышей или без них, обеспечивал стабильно ровный ход печи, получение шлака и чугуна заданного состава, продолжительную межремонтную кампанию, экологическую безопасность с сохранением конкурентоспособности чугуна по себестоимости, что связано с расходом кокса в доменной плавке.

Эта задача решается путем определения металлургической ценности доменного железорудного сырья.

Свойства окускованных железорудных материалов, для которых определяется их металлургическая ценность, исследованы по гостированным методикам СССР, стран СНГ и международным стандартам ИСО в центре испытания сырья металлургического комбината. Свойства материалов при нагреве на коксовой насадке до 1600°С определены в Институте черной металлургии НАН Украины.

Высокотемпературные характеристики железорудных материалов получены статистической обработкой результатов более двухсот экспериментов с агломератами и окатышами различного состава.

В предлагаемом способе определения металлургической ценности железорудных материалов рассмотрены составы следующих компонентов доменной шихты (табл.1).

Исходный химический состав железорудного сырья.

Состав и свойства железорудных материалов, необходимые для расчета ПК для каждого из них, определены экспериментально и приведены в табл.2.

Дополнительно свойства железорудного сырья определяют по статистическим зависимостям и сравнивают их с экспериментальными данными.

Состав и свойства железорудных материалов

SiO2,

Ед.

Например, величина М для окатышей О2 равна:

М=15,41+1,47·СаО-1,51·SiO2+8,17·MgO-5,97·Al2O3-0,3·FeO.

Или в численном выражении: 15,41+1,47-2,41-1,51·5,15+8,17·1,30-5,97·2,16-0,3·3,40=7,90, что практически совпадает с экспериментальным значением 8,0 из табл.2.

Пример расчета ПК для железорудных составляющих доменной шихты в баллах приведен ниже, причем для агломерата А1 подробно, а для материалов А2, O1 и O2 - сокращенно.

Для материала А1:

ПК=(58,3-47)·1,0+[(7,86+2,61)/5,39]·5,0-(100-76,8)·0,1-6,0·0,1-5,8·0,1+(78,5/30,0)·0,1+[(1430-1300)/50]·1,0-22,5·0,05-10,2·0,05=11,3·1,0+1,94·5,0-23,2·0,1-6,0·0,1-5,8·0,1+2,62·0,1+2,6·0,1-22,5·0,05-10,2·0,05=11,3+9,7-2,32-0,60-0,58+0,26+2,6-1,13-0,51=18,74.

Для материала А2:

ПК=(58,8-47)·1+(7,66+2,49)/5,1·5-(100-82,6)·0,1-6,5·0,1-6·0,1+80,7/30·0,1+(1440-1300)/50·1-20,5·0,05-11,3·0,05=20,24.

Для материала O1:

ПК=(63,2-47)·1+(3,78+0,32)/5·5-(100-97,8)·0,1-5,3·0,1-5·0,1+74,2/28,9·0,1+(1360-1300)/50·1-9·0,05-36,1·0,05=18,25.

Для материала O2:

ПК=(61,2-47)+(2,51+1,4)/5,15·5-(100-96,5)·0,1-5,45·0,1-5,4·0,1+(68,9/29,9)·0,1+(1360-1300)/50·1-8·0,05-41,5·0,05=15,52.

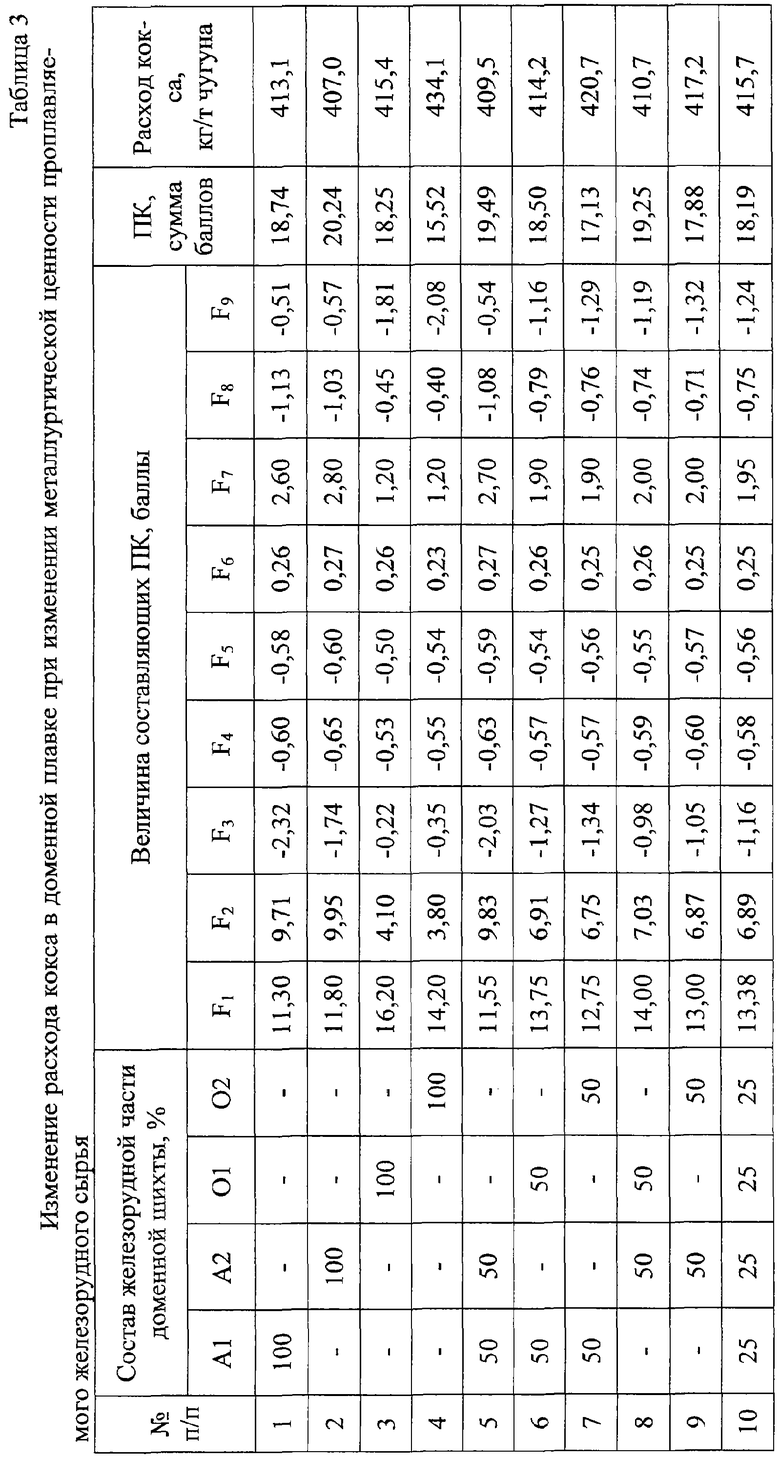

Железорудные материалы проплавляли в доменной печи объемом 1007 м3. В определенные периоды в шихте используют различные материалы и их смеси. Статистической обработкой результатов плавки, отражающейся в изменении расхода кокса, установлена взаимосвязь последнего с показателем ПК. Результаты статистической обработки приведены в табл.3

Из результатов, приведенных в табл.3, следует, что изменение ПК на один балл сопровождалось обратнопропорциональным изменением расхода кокса в опытах 1 и 2 (413,1-407,0)/(20,24-18,74)=4,0 кг/т чугуна, в опытах 3 и 4 (434,1-415,4)/(18,25-15,52)=7,0 кг/т чугуна, в среднем - 5 кг/т чугуна. Результаты проплавки смесей железорудных материалов показывают, что расход кокса, зависящий от металлургической ценности шихты, определяется средневзвешенной металлургической ценностью ее составляющих, регламентируемых данным способом.

При стоимости кокса, например, 1100 руб./т повышение металлургической ценности проплавляемого железорудного сырья на 1 балл позволяет получить снижение себестоимости чугуна на (5·1100)/1000=5,5 руб./т или на 5,5 млн.руб. на каждый 1 млн.т. выплавленного чугуна.

Количество входящих в комплексный показатель качества составляющих может быть i>9 при использовании шихтовых материалов с более широким спектром исследованных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2011 |

|

RU2489491C2 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2673899C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

Изобретение относится к области черной металлургии, в частности к производству агломерата и окатышей и их проплавке в доменной печи. При определении металлургической ценности доменного железорудного сырья, представленного агломератом, окатышами или их смесью, оценивают его свойства по комплексному показателю качества. Металлургическую ценность определяют по балльной системе исходя из прогнозного расхода кокса на 1 тонну чугуна, по сумме баллов входящих в комплексный показатель качества составляющих, по зависимости  , где ПК - комплексный показатель качества, баллы; Fi и Вi - соответственно составляющие комплексного показателя качества и соответствующие им баллы. Изменение ПК на каждый один балл оценивают обратнопропорциональным изменением расхода кокса на 4-7 кг/тонну чугуна. ПК для смеси агломерата и окатышей рассчитывают как средневзвешенную величину составляющих смеси. Изобретение позволит оптимизировать металлургические свойства железорудного доменного сырья и снизить расход кокса. 3 з.п. ф-лы, 3 табл.

, где ПК - комплексный показатель качества, баллы; Fi и Вi - соответственно составляющие комплексного показателя качества и соответствующие им баллы. Изменение ПК на каждый один балл оценивают обратнопропорциональным изменением расхода кокса на 4-7 кг/тонну чугуна. ПК для смеси агломерата и окатышей рассчитывают как средневзвешенную величину составляющих смеси. Изобретение позволит оптимизировать металлургические свойства железорудного доменного сырья и снизить расход кокса. 3 з.п. ф-лы, 3 табл.

где ПК - комплексный показатель качества, баллы;

Fi и Вi - соответственно составляющие комплексного показателя качества и соответствующие им баллы, учитывающие влияние:

F1·B1=(Fe-47)·1,0 - содержания железа (Fe, %);

F2·В2=(CaO+MgO)/SiO2·5,0 - основности;

F3·В3=-(100-П)·0,1 - прочности (П, %) по методу определения прочности во вращающемся барабане;

F4·В4=-(И)·0,1 - истираемости (И, %) по методу определения прочности во вращающемся барабане;

F5·B5=-(ИЛ)·0,1 - истираемости (ИЛ, %) по методу определения прочности в процессе восстановления;

F6·В6=(Wk/W1)·0,1 - отношения степени восстановления при испытании по методу определения газопроницаемости и усадки слоя при восстановлении (Wk, %) к степени восстановления при испытании по методу определения прочности в процессе восстановления (W1, %);

F7·B7=[(T-1300)/50]·1,0, F8·B8=-(М)·0,05 и F9·B9=-(FeO)·0,05 - соответственно температуры начала фильтрации расплава (Т, °С), массы непрофильтровавшегося расплава (М, %) и содержания закиси железа в первичном шлаке (FeO, %) при нагреве на слое кокса до 1600°С восстановленного при испытании по методу определения газопроницаемости и усадки слоя при восстановлении железорудного сырья.

| ЖАК А.Р | |||

| и др | |||

| Интегральные показатели металлургических свойств окускованного железорудного сырья | |||

| Сталь | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ШИХТЫ МЕТАЛЛУРГИЧЕСКОГО ПРОЦЕССА | 1971 |

|

SU453425A1 |

| ГЛАДКОВ Н.А | |||

| и др | |||

| Процессы в слое железорудных материалов при его нагревании | |||

| Металлы | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2006-09-20—Публикация

2005-07-28—Подача