Изобретение относится к области черной металлургии, в частности к получению доменного окускованного сырья методом агломерации.

Известен способ агломерации [1], в котором в качестве контролируемого параметра температурно-теплового процесса спекания шихты, определяющего свойства агломерата, используется температура отходящего газа в вакуум-камерах агломашины. Способ не предусматривает использование определенных закономерностей в виде управляющего воздействия на качество продукта.

Наиболее близким аналогом по совокупности существенных признаков и достигаемому результату к заявляемому является способ производства офлюсованного агломерата [2] , в котором предусматривается регулирование режима спекания изменением содержания углерода в шихте. Способ, однако, не регламентирует параметров режима спекания при резком принудительном охлаждении сходящего с агломашины горячего спека на охладителе, связанных с этим фазово-структурных превращений, в том числе вторичного окисления продукта, вызывающих снижение прочностных свойств при последующем воздействии механических нагрузок и в процессе восстановительно-тепловой обработки в доменной печи, что приводит к перерасходу твердого топлива и кокса при спекании и доменной плавке.

Задачей предлагаемого технического решения является повышение прочности агломерата при экономии твердого топлива в аглопроцессе, а также стабилизации высокотемпературных свойств агломерата, позволяющая при его проплавке в доменной печи снизить резерв тепла в горне и уменьшить расход кокса.

Указанная задача решается тем, что в предлагаемом способе производства железорудного офлюсованного агломерата, включающем дозирование компонентов, регулирование расхода углерода в шихту, вносимого твердым топливом, смешивание и окомкование шихты с получением агломерата с постоянным заданным содержанием железа, непрерывное определение суммарной температуры отходящих газов в трех смежных вакуумкамерах, принудительное охлаждение агломерата на охладителе, дополнительно определяют разницу содержания закиси железа в сходящем с агломашины и сходящем с охладителя агломерате и поддерживают ее в пределах 1,0-1,5%, при этом расход углерода изменяют на 0,075-0,1% мас. обратно пропорционально изменению разницы на каждые 0,1%.

При этом регулирование расхода углерода производят по изменению величины суммарной температуры и отклонение ее от соответствующей заданным пределам разницы содержания закиси железа, поскольку она однозначно характеризует температурно-тепловой уровень процесса, фиксируется непрерывно в отличие от дискретного отбора проб сходящего с агломашины и охладителя агломерата и продолжительности проведения химического анализа.

Кроме того, для стабилизации возможных высокочастотных колебаний степени окисленности агломерата в период снижения или повышения суммарной температуры с отклонением ее от соответствующей заданным пределам разницы содержания закиси железа, скорость агломашины изменяют обратно пропорционально на величину продолжительности прохождения паллет над одной вакуумкамерой на время транспортного запаздывания от дозирования твердого топлива до загрузки смешанной с ним шихты на агломашину.

Сущность способа заключается в следующем.

Производство агломерата из шихты, содержащей заданные железорудные материалы и флюс, предполагает максимальное привлечение технологических воздействий для получения продукта с металлургическими свойствами, соответствующими требованиям доменной плавки. К технологическим факторам в наибольшей степени относится расход углерода на спекание, регулирование которого дает возможность оптимизировать на определенном уровне изменяющиеся с противоположным знаком исходную прочность, прочность при восстановлении, восстановимость, плавкость агломерата.

При этом однозначно установлено и доказано практикой наиболее существенное влияние прочности агломерата в исходном состоянии, определяющей содержание мелочи 0-5 мм в агломерате: уменьшение содержания мелочи на 1% позволяет повысить производительность доменной печи на 1% и снизить расход кокса на 0,5% [3]

При производстве офлюсованного железорудного агломерата на современных аглофабриках производится его принудительное охлаждение на линейных охладителях перед подачей в бункеры доменной печи. Степень офлюсования спека при этом, учитывая его совместную проплавку с низкоофлюсованными или неофлюсованньми окатышами и железной рудой, находится в пределах по CaO/SiО2 (основность) 1,3-1,6 ед., что соответствует интервалу "провала" прочностных свойств агломерата.

Последнее связано с многофазностью минералогического состава агломерата, в том числе с ростом зерен двухкальциевого силиката до критических размеров, при которых их полиморфное превращение с увеличением объема при охлаждении ниже 570oС способно привести либо к так называемому "саморазрушению" продукта, либо к созданию внутренних напряжений, реализующихся в дальнейшем при механических воздействиях в образование мелочи.

Регулятором управления снижением указанного явления выступает температурно-тепловой уровень аглопроцесса, выражающийся в его последствиях, связанных со скоростью охлаждения от температуры полученного на агломашине спека.

Поскольку содержание закиси железа при постоянном содержании железа общего однозначно характеризует температурно-тепловой уровень аглопроцесса, изменение ее содержания в спеке было принято критерием оптимизации в настоящем способе.

Наряду с этим температура поступающего на охлаждение агломерата обуславливает прохождение реакции его вторичного окисления, увеличивающегося с ростом температуры, что вызывает снижение прочности при восстановлении гематита в магнетит в процессе доменной плавки.

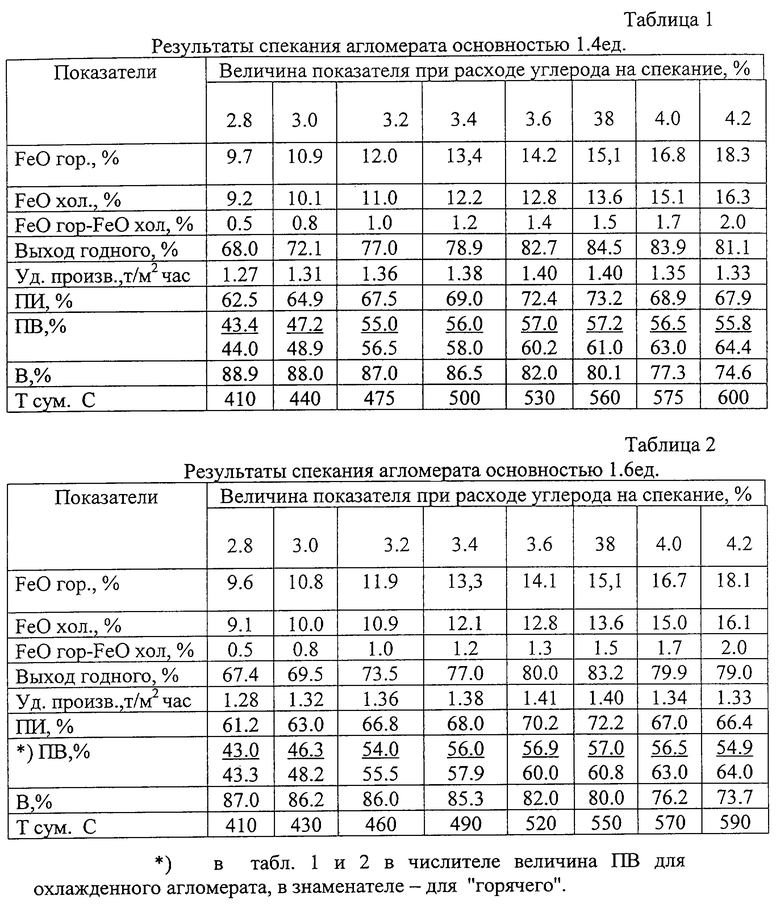

Пределы изменения параметров предлагаемого способа отрабатывались на лабораторной аглоустановке. Спекали шихту из смеси 60% оленегорского и 40% ковдорского железорудных концентратов в чаше диаметром 400 мм при высоте слоя 320 мм, офлюсованной до основности 1,4 и 1,6 ед. при различном расходе углерода.

Моделирование промышленного процесса "спекание-охлаждение" осуществлялось следующим образом. Шихту спекали в обычном режиме до достижения максимальной температуры отходящего газа и начала ее понижения, после чего спек обрабатывали и определяли содержание FeO в нем.

Затем спекание шихты того же состава повторяли и по достижении максимальной температуры отходящего газа, продолжали выдерживать под разрежением в течение времени, равного продолжительности спекания, чем моделировали процесс охлаждения на линейном охладителе.

Усредненные результаты серии опытов даны в табл. 1, 2 при получении агламерата основностью 1,4 и 1,6 ед. с содержанием железа 58,1 и 57,3% соответственно. При этом содержание FeO в "горячем" и "охлажденном" агломерате обозначено соответственно FeO гор и FeO хол. Показатели процесса даны применительно к охлажденному агломерату, поскольку именно он является конечным продуктом. Дополнительно дана прочность при восстановлении "горячего" агломерата, что позволяет судить о степени влияния вторичного окисления.

Прочность в исходном состоянии (ПИ) и при восстановлении (ПВ) по выходу фракции +5 мм и степень восстановления (В) определяли соответственно по ГОСТ 15137-79, 19575-84 и 21707-76.

Показатель "суммарная температура отходящего газа в трех смежных вакуум-камерах" (Т сум) моделировалась следующим образом. Применительно к агломашине АК-312, оборудованной 26-ю вакуум-камерами, и с учетом того, что согласно технологическим инструкциям спекание должно заканчиваться на предпоследней из них, записанный самописцем график изменения температуры отходящего газа разбивали на 26 частей и по сумме температур в 24, 25 и 26 частях, из которой максимальная приходилась на 25 часть, оценивали (Т сум).

Данные таблиц свидетельствуют, что поддержание параметров способа позволяет избежать получения как низкого, так и повышенного температурно-теплового уровня агломерации, устранить недопек или саморазрушение агломерата и повысить его прочность. При этом достигается максимальная производительность и высокая восстановимость продукта.

Пределы параметров предлагаемого способа обосновываются данными таблиц. Оптимальные результаты спекания достигнуты в пределах разницы содержания FeO в "горячем" и "холодном" агломерате 1,0-1,5%. Изменение разницы как в сторону уменьшения ее до 0,8% и 0,5%, так и в сторону увеличения до 1,7% и 2,0% происходило соответственно при снижении расхода углерода с 3,2 до 3,0% и 2,8% или его увеличении с 3,8% до 4,0% и 4,2%.

Это составляет 0,2%:2=0,1% и 0,4%:5=0,075%.

Таким образом, положительный технико-экономический результат достигается поддержанием разницы в содержании FeO в регламентируемых способом пределах и обратно пропорциональным изменением расхода углерода на регламентируемую способом величину при изменении разницы сверх пределов.

В промышленных условиях способ реализуется следующим образом.

Путем отбора и анализа проб сходящего с агломашины и с охладителя агломерата производят оценку изменения разницы содержания закиси железа в нем, представляя в виде графической зависимости. О расходе углерода судят по изменению суммарной температуры отходящих газов в трех смежных вакуум-камерах, преимущественно в трех последних, над одной из которых обязательно происходит окончание процесса спекания и достигается максимальная температура отходящих аглогазов, и также представляют указанную зависимость графически.

По полученным графическим зависимостям ведут регулировку расхода топлива, имея значения содержания FeO в охлажденном агломерате (что предусматривается технологическими инструкциями) и оценивая величину разницы FeO гор - FeO хол по первому графику.

Способ может быть реализован в сигнальном виде или в автоматическом режиме, когда суммарная температура регистрируется сигналом потенциометра от трех последовательно соединенных термопар, а управляющее воздействие на дозатор топлива производится при отклонении суммарной температуры на определенную величину.

Реализация способа позволят повысить прочность агломерата на 1,5-2,0%, избежать перерасхода топлива, экономя его в количестве до 2,0 кг на тонну агломерата.

Поскольку тягодутьевые средства агломашины намного превосходят таковые на линейном охладителе, просос воздуха и окисление агломерата на агломашине может выступать как фактор регулировки и стабилизации содержания закиси железа в короткие промежутки времени, не ухудшая в целом качество агломерата в исходном состоянии и при восстановлении, но ограничивая его колебания по свойствам в вязкопластичной зоне доменной печи (температура плавления, фильтрации через коксовую насадку, содержание закиси железа в первичном шлаке и его количество и т.д.).

Агломерационный процесс, являясь самостоятельным переделом, тем не менее, призван обеспечить стабильность и экономичность доменной плавки. Положению и ширине вязкопластичной зоны в этом случае придается превалирующее значение в сравнении с другими факторами. При прочих равных условиях стабилизация степени окисленности агломерата позволяет стабилизировать зону "когезии", уменьшить резерв тепла в горне и избежать перерасхода кокса [4].

При реализации предлагаемого способа при превышении суммарной температуры выше заданной величины скорость агломашины следует уменьшить для повышения окисления продукта на ней или наоборот - при снижении суммарной температуры ниже заданной величины - скорость машины увеличить, снизив окисление агломерата на ней и "приподняв" содержание закиси железа в спеке. Последний случай является ограничительным, предполагающим, что полное прохождение спека до колосников паллет сместится с предпоследней вакуум-камеры на последнюю, т.е. на одну, и не допустит "недопек".

В процессе реагирования на изменение суммарной температуры путем изменения расхода углерода в шихте скорость агломашины поддерживают измененной на продолжительность транспортного запаздывания от воздействия на дозатор твердого топлива до загрузки смешанной с ним шихты на агломашину, после чего скорость последней восстанавливают, ведя процесс в предусмотренном данным способом режиме.

Литература

1. Авт. свид. СССР 1773263. Способ определения места окончания спекания на агломашине. 30.10.1992, Бюл. 40.

2. Патент СССР 1836455. Способ производства офлюсованного агломерата. 23.08.1993, Бюл. 31.

3. М. Я. Остроухов, Л.Я. Шпарбер. Справочник мастера-доменщика. М., Металлургия, 1977.

4. Н.А. Гладков, В.А. Улахович, В.С. Якушев и др. Поведение железорудных материалов в процессах доменной плавки //Сталь, 1989, 12. С.7-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1996 |

|

RU2069234C1 |

| Способ производства офлюсованного агломерата | 1992 |

|

SU1836455A3 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ АГЛОМЕРАЦИИ С РЕЦИРКУЛЯЦИЕЙ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2119539C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2003 |

|

RU2229522C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

Изобретение относится к области черной металлургии, в частности к получению доменного окускованного сырья методом агломерации. Способ включает дозирование компонентов, регулировние расхода углерода в шихту, вносимого твердым топливом, смешивание, окомкование и спекание шихты с получением агломерата с постоянным заданным содержанием железа, непрерывное определение суммарной температуры отходящих газов в трех смежных вакуум-камерах, принудительное охлаждение агломерата на охладителе. Дополнительно определяют разницу содержания закиси железа в сходящем с агломашины и сходящем с охладителя агломерате и поддерживают ее в пределах 1,0-1,5%. Производят регулирование расхода углерода по изменению величины суммарной температуры отходящих газов и отклонению ее от соответствующей заданным пределам разницы содержания закиси железа. Расход углерода изменяют на 0,075-0,1 мас.% обратно пропорционально изменению разницы содержания закиси железа на каждые 0,1 мас. %. Изобретение позволит повысить прочность агломерата при экономии твердого топлива в аглопроцессе, а также стабилизировать высокотемпературные свойства агломерата, позволяя при его проплавке в доменной печи снизить резерв тепла в горне и уменьшить расход кокса. 1 з.п. ф-лы, 2 табл.

| Способ производства офлюсованного агломерата | 1992 |

|

SU1836455A3 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| Способ производства офлюсованного железорудного агломерата | 1986 |

|

SU1386668A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2003-12-20—Публикация

2002-07-08—Подача