Предлагаемое изобретение относится к области черной металлургии, в частности к производству в доменных печах передельного и ванадиевого чугуна.

Известен способ доменной плавки титансодержащего сырья [1]. Сущность способа заключается в том, что в шихту доменных печей вводят малоосновные окатыши в количестве 30-70% от массы железорудных компонентов, офлюсованный агломерат и карбонаты щелочноземельных металлов в виде известняка, доломита или их смесей. Количество карбонатов щелочноземельных металлов определяется долей малоосновных окатышей. При их содержании 30% количество карбонатов составляет 20-30 кг/т чугуна, а при росте содержания окатышей на каждые 10% расход карбонатов возрастает на 10-12 кг/т чугуна. Требуемая основность доменного шлака достигается подбором основности агломерата, которая рассчитывается исходя из состава и количества компонентов шихты.

Недостатком аналога является то, что предлагаемый способ не предусматривает каких-либо мероприятий для устранения основной причины высоких потерь металла - образования на поверхности капель металла карбидных и карбонитридных оболочек и не позволяет выплавлять чугун с повышенным физическим и химическим нагревом.

Известен способ доменной плавки титаномагнетитовых руд [2] с применением для разжижения шлака щелочных соединений в количестве, обеспечивающем их массовую долю в шлаке 1,5-2,5%. Щелочи вводят в шихту в виде кусковых нефелиновых сиенитов или в кокс при коксовании углей в виде поваренной соли.

В современных условиях этот способ не может быть использован из-за улетучивания части щелочей, что приводит к ухудшению экологии, а также из-за снижения стойкости кладки печи и образования настылей.

Известен способ доменной плавки на магнезиально-глиноземистых шлаках с содержанием Al2О3 и MgO от 5 до 30% каждого, включающий вдувание высокотемпературного комбинированного дутья и поддержание температуры конечных шлаков на 200-300°С выше температуры ликвидуса [3].

Недостатком этого способа является необходимость перегрева шлаков с массовой долей магнезии более 19% выше 1500-1530°С, что приводит к повышенному расходу кокса. Кроме того, недостатки аналога обусловлены неравновесностью титанистых шлаков в восстановительных условиях доменной плавки. В избытке углерода и при температурах доменного процесса исходный диоксид титана восстанавливается с образованием оксидов титана низших валентностей, а также тугоплавких карбидов и оксикарбонитридов титана, загромождающих при определенных условиях (например, при горячем ходе печи или в случае длительных остановок) горн печи неплавкими массами. В таких случаях, а также для профилактики, промывают горн печи сварочным шлаком и/или марганцевым агломератом, что приводит к ухудшению технико-экономических показателей доменной плавки.

Известен способ доменной плавки [4], предусматривающий использование в шихте для производства чугуна от 10 до 30% первичного мартеновского шлака, содержащего 20-25% FeO, 23-26% CaO, 19-20% SiO2, 7-9% MgO, 7-8% MnO, 4-5% Al2О3. Сущность способа заключается в снижении вязкости шлаков за счет уменьшения образования в печи карбонитридов титана и гренали.

Недостатком способа является то, что способ не учитывает зависимость титана, переходящего в карбиды и карбонитриды при изменении нагрева печи. Кроме того, закись железа восстанавливается при более низких температурах, чем закись марганца, что требует более высоких концентраций добавки в шихте. Еще одним недостатком первичного мартеновского шлака является повышенное содержание в нем фосфора, который в доменной печи полностью переходит в чугун.

Наиболее близким техническим решением способа уменьшения потерь металла с карбидами и карбонитридами является технологическая инструкция [5], в которой с целью уменьшения образования карбидов и карбонитридов титана предусмотрена выплавка ванадиевого чугуна с низким химическим нагревом. При этом предусматривается получение чугуна с содержанием кремния в пределах 0,1-0,3% (п.8.6.12) и температурой 1450±20°С (п.8.6.11), шлака с основностью (CaO/SiO2) 1,1-1,2 (п.8.6.13) и теоретической температурой горения в пределах 1950-2100°С (п.8.6.2).

Недостаток прототипа заключается в том, что в нем

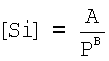

- не увязаны предельные критерии по составу чугуна и шлака с параметрами давления (р) в печах, как известно [6], влияющими на содержание кремния в чугунах. Например, для реакции

SiO2+2С=[Si]+2СО,

[Si]=K·(рСО)2 и если K = const, то при увеличении давления содержание кремния должно уменьшаться:

[Si]2=[Si]1·(p1/p2)2;

- и поэтому из-за негативного влияния [Si] на растворимость титана в чугунах не исключено выделение карбидов и карбонитридов титана из чугуна в самостоятельные фазы, их накопление на контактных поверхностях металл-шлак, шлак-кокс.

При нормальном ходе печи 7-10% титана восстанавливается и переходит в металлическую фазу, но, по мере науглероживания металла и восстановления в чугун кремния, растворимость в ней титана уменьшается и избыточный титан выделяется, концентрируясь (вместе с вновь образующимся) на контактных поверхностях металл-шлак, шлак-кокс, повышая адгезию металла к шлаку и шлака к коксу. Это является причиной плохой фильтруемости шлака через коксовую насадку, что выражается, в частности, в появлении шлака на фурмах, особенно перед выпусками и при снятии дутья, а также причиной повышенных потерь металла со шлаком, главным образом, в виде так называемой гренали, представляющей собой корольки металла в шлаковой оболочке, обогащенной карбидами и оксикарбонитридами титана.

По мере повышения содержания диоксида титана в исходной руде отмеченные осложнения нарастают, работа доменной печи становится крайне неустойчивой и характеризуется частыми загромождениями горна неплавкими массами.

Техническим результатом предлагаемого изобретения является улучшение показателей работы доменных печей при плавке титансодержащего сырья за счет снижения доли карбидов и карбонитридов титана в продуктах плавки.

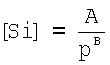

Технический результат достигается тем, что в способе доменной плавки титансодержащего железорудного сырья, включающем загрузку и проплавку рудных составляющих шихты, кокса, флюсов и железосодержащих добавок, вдувание в горн печи углеводородных заменителей кокса, выпуск ванадиевого чугуна и титанистого шлака, по изобретению изменяют давление газовой смеси в горне печи, определяют содержание кремния в чугуне по формуле:

,

,

где [Si] - содержание кремния в чугуне, %;

р - давление газовой смеси в горне печи, атм;

А, В - эмпирические коэффициенты, равные соответственно 0,4-7,2 и 1,1-4,2, и регулируют состав чугуна, поддерживая содержание Si в нем в пределах 0,05-0,12% изменением давления газовой смеси в горне печи.

Эмпирические коэффициенты определены в результате статистической обработки различных режимов работы доменных печей ОАО «НТМК» при плавке окускованного титансодержащего сырья Качканарского ГОК, в частности по приведенным ниже примерам конкретного выполнения, поэтому могут изменяться в более широких пределах.

Находящийся в составе титансодержащих железорудных материалов диоксид титана (TiO2) последовательно восстанавливается в доменной печи по следующим реакциям:

TiO2+С=TiO+СО,

TiO+С=Ti+СО.

Термодинамический анализ приведенных реакций показывает, что восстановление оксидов титана с заметной скоростью начинается при температуре 1300°С.

Получающийся металлический титан взаимодействует с углеродом, а также и с азотом с получением карбидов (TiC), карбонитридов (TiCN) и нитридов (TiN) титана:

Ti+С=TiC,

Ti+С+N=TiCN,

Ti+N=TiN.

Образующиеся соединения имеют исключительно высокие температуры плавления - более 3000°С (к примеру, TiC - 3420°С). Поскольку температура чугуна и шлака при доменной плавке редко превышает 1450-1500°С, то указанные карбиды и карбонитриды титана находятся в расплавах в виде твердых фаз.

С ростом температуры и времени выдержки расплавов в горне печи образование TiC и TiCN прогрессивно возрастает, что сопровождается их накоплением в горне доменной печи. Плотность карбидных и карбонитридных образований титана ниже плотности чугуна (плотность карбида титана 4,93 г/см3, а плотность чугуна 6,9 г/см3), но выше плотности шлака (плотность шлака 2,8 г/см3). Указанные образования, не растворимые в чугуне и шлаке, образуют третью фазу - греналь, которая практически не отделяется от чугуна в главном горновом желобе и попадает в чугуновозы и шлаковозы. Это приводит к увеличению удельного расхода железа на 1 т товарного чугуна.

Появление в расплавах чугуна и шлака твердых фаз карбидов и карбонитридов титана имеет еще одну отрицательную сторону. Образующиеся в этом случае твердые оболочки из TiC и TiCN препятствуют укрупнению капель чугуна, что приводит к увеличению потерь чугуна, уносимого из главного распределительного желоба при выпуске чугуна из горна печи.

Наличие твердых частиц карбидов и карбонитридов титана в шлаке делает шлак гетерогенной (неоднородной) системой, что сопровождается возрастанием кажущейся вязкости этого шлака. При увеличении нагрева горна печи и увеличении температуры нагрева расплавов чугуна и шлака восстановление оксидов титана и образование карбидов и карбонитридов титана интенсифицируется, что вызывает прогрессивное возрастание вязкости гетерогенного шлакового расплава.

Оптимизация теплового состояния нижней зоны доменной печи достигается за счет перераспределения затрат тепла между эндотермическими реакциями восстановления оксидов и физическим нагревом продуктов плавки, что реализуется путем повышения давления в нижней зоне печи.

Восстановление оксидов в нижней зоне печи протекает по реакциям прямого восстановления с поглощением тепла и увеличением объема газов. В частности, восстановление кремния в чугун из золы кокса протекает в две стадии. После первой стадии (SiO2+С=SiO+СО) монооксид кремния возгоняется и на коксовой насадке восстанавливается до металлического кремния, который растворяется в чугуне. Восстановление кремния протекает с большими затратами тепла и образованием газовой фазы. Поэтому, в соответствие с принципом Ле-Шателье, повышение давления в печи смещает равновесие реакций в сторону образования исходных веществ, что препятствует возгонке монооксида кремния и, следовательно, способствует снижению содержания кремния и других трудновосстановимых элементов в чугуне.

Снижение затрат тепла на реакции прямого восстановления сопровождается повышением температуры чугуна и шлака. Повышение температуры, также как и снижение содержания кремния, приводит к повышению растворимости титана в чугуне, что существенно снижает вероятность выделения карбидов и карбонитридов титана из металла в самостоятельную фазу.

Пример 1

Предлагаемый способ проверяли на доменных печах ОАО "НТМК", имеющих разные объемы и разное давление горновых газов.

Шихту загружали в доменные печи, чередуя с коксом.

Состав железорудной части шихты был следующим: 0,68÷1,03 т/т чугуна низкоосновных окатышей (содержащих (%) 60-62 Feобщ, 0,55-0,58 V2O5, 2,5-2,9 TiO2, 3,6-4,0 SiO2 и 0,9-1,3 СаО) и 0,68÷1,03 т/т чугуна агломерата (содержащего (%) 53,5-55 Feобщ, 0,49-0,51 V2O5, 2,4-2,8 TiO2, 4-5 SiO2 и 10-11 СаО). Общий расход железорудной части шихты составлял 1,66÷1,73 т/т чугуна. В шихту также добавляли от 6 до 75 кг/т чугуна известняка, 5÷8 кг/т чугуна марганцевого агломерата (с содержанием Mnобщ 30-34%), 0÷10 кг/т чугуна металлических добавок (окалина, сварочный шлак, шлаковый металлопродукт и т.п.). Расход кокса составлял от 400 до 465 кг/т чугуна при расходе природного газа от 85 до 120 м3/т чугуна.

Нагрев, восстановление и проплавление осуществляли по технологии доменной плавки титаномагнетитов, регулируя состав чугуна и шлака путем изменения давления в горне печи и содержания кремния в чугуне. Получали чугун следующего состава (%): 0,06-0,13 Si, 0,25-0,35 Mn, 0,35-0,5 V, 0,01-0,03 S, 0,1-0,2 Ti, 4,6-4,75 С.

Основные технологические параметры доменных плавок приведены в таблице 1.

т/м3·сут

Из приведенных в таблице 1 обобщенных данных о работе печей ОАО «НТМК» с высокой степенью достоверности (R2=0,9836) выявлена взаимосвязь между давлением горячего дутья и содержанием кремния в чугуне в условиях устойчивой работы печей и определены значения эмпирических коэффициентов (А и В) из уравнения формулы изобретения, равные, соответственно, 0,63 и 1,43.

Пример 2

Предлагаемый способ проверяли также на доменной печи №6 ОАО "НТМК", имеющей полезный объем 2200 м3. Проплавляли такие же по составу (как в примере 1) агломерат и окатыши.

Состав железорудной части шихты был следующим: 0,99÷1,04 т/т чугуна низкоосновных окатышей и 0,66÷0,69 т/т чугуна агломерата. В шихту добавляли от 60 до 75 кг/т чугуна известняка и 5÷8 кг/т чугуна марганцевого агломерата. Расход природного газа составлял от 100 до 120 м3/т чугуна.

Получали состав чугуна, как и в предыдущем примере.

Результаты приведены в таблице 2.

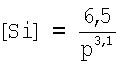

В данном случае значения эмпирических коэффициентов (А и В) из уравнения формулы изобретения равны соответственно 6,5 и 3,1, а зависимость содержания кремния от давления принимает вид

.

.

Карбонитридные соединения титана, образующиеся в печи, могут отлагаться на стенках горна печи, кусках кокса, а также выноситься с продуктами плавки, в частности с чугуном. Причем чем больше степень развития карбидообразования титана в печи, тем, естественно, больше доля карбонитридов титана в выпускаемом чугуне. Данные включения отлагаются на стенках чугуновозных ковшей, что приводит к снижению их емкости и увеличению веса тары. Таким образом, оценку карбидообразования титана можно произвести по чистоте используемых чугуновозов, а именно по двум показателям: весу порожних ковшей («тара») и количеству вмещаемого в них чугуна («налив»).

Результаты, приведенные в таблице 2, наглядно показывают, что снижение содержания кремния в чугуне, которое в свою очередь обеспечивается повышением давления в печи, снижает выделение карбидов и карбонитридов титана из металла в самостоятельную фазу.

Использование предлагаемого способа доменной плавки титансодержащих материалов по сравнению с известными аналогами обеспечивает следующие преимущества:

- снижение удельного расхода кокса;

- снижение удельного расхода железа;

- увеличение удельной производительности доменной печи;

- снижение зарастания ковшей карбидными образованиями.

Это подтверждается сравнением показателей работы печей, которые приводятся в таблицах 1 и 2.

По условиям выплавки кондиционных по содержанию серы чугунов в промышленных условиях оценены и рекомендуются пределы по содержанию кремния в металле 0,05-0,12%. При этом нижний предел обусловлен гарантированным получением кондиционного по содержанию серы (не более 0,03%) ванадиевого чугуна (табл.3).

Анализ приведенных данных показывает, что предлагаемый способ позволяет стабилизировать работу доменных печей, улучшить технико-экономические показатели работы доменных печей при обеспечении надлежащего качества чугуна.

Источники информации

1. Патент РФ №2063443, кл. С21В 5/02, опубл. 10.07.1996.

2. Брицке Э.В., Тагиров Т.Х. и др. Доменная плавка титаномагнетиков с применением в шихте нефелиновых сиенитов. Изв. АН СССР, О.Т.Н., 1961, 1, с.13-30.

3. А.с. №981363, кл. С21В 5/02, БИ №46, опубл. 15.12.1982.

4. Патент РФ №2034031, кл. С21В 5/02, опубл. 30.04.1995.

5. Технологическая инструкция "Производство чугуна", ТИ 102-Д-78-2000 г., ОАО "Нижнетагильский металлургический комбинат", г.Н-Тагил, 2000 г.

6. Смирнов Л.А., Дерябин Ю.А., Шаврин С.В. Металлургическая переработка ванадийсодержащих титаномагнетитов. - Челябинск: Металлургия. - 256 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доменной плавки титаносодержащего сырья | 2023 |

|

RU2825329C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ТИТАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2117707C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ФУТЕРОВКЕ ГОРНА И ЛЕЩАДИ ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2291199C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2000 |

|

RU2159288C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2011 |

|

RU2469099C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| Способ доменной плавки титаномагнетитовых железорудных материалов | 1984 |

|

SU1502621A1 |

| Способ доменной плавки титано-магнетитовых руд | 1982 |

|

SU1086015A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

Изобретение относится к области черной металлургии, в частности к производству в доменных печах передельного и ванадиевого чугуна. Способ включает загрузку и проплавку рудных составляющих шихты, кокса, флюсов и железосодержащих добавок, вдувание в горн печи углеводородных заменителей кокса, выпуск ванадиевого чугуна и титанистого шлака. Измеряют давление газовой смеси в горне печи, определяют содержание кремния в чугуне в зависимости от содержания давления газовой смеси в горне печи и эмпирических коэффициентов, равных соответственно 0,4-7,2 и 1,1-4,2, и регулируют состав чугуна, поддерживая содержание Si в нем в пределах 0,05-0,12% изменением давления газовой смеси в горне печи. Использование изобретения позволяет улучшить показатели работы доменной печи. 3 табл.

Способ доменной плавки титансодержащего железорудного сырья, включающий загрузку и проплавку рудных составляющих шихты, кокса, флюсов и железосодержащих добавок, вдувание в горн печи углеводородных заменителей кокса, выпуск ванадиевого чугуна и титанистого шлака, отличающийся тем, что измеряют давление газовой смеси в горне печи, определяют содержание кремния в чугуне по формуле:

,

,

где [Si] - содержание кремния в чугуне, %;

р - давление газовой смеси в горне печи, атм;

А, В - эмпирические коэффициенты, равные соответственно 0,4-7,2 и 1,1-4,2,

и регулируют состав чугуна, поддерживая содержание Si в нем в пределах 0,05-0,12% изменением давления газовой смеси в горне печи.

| Производство чугуна | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Нижний Тагил, 2000 г | |||

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2178000C1 |

| RU 2001125844 А, 20.01.2005 | |||

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2000 |

|

RU2159288C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА | 1995 |

|

RU2096475C1 |

Авторы

Даты

2009-04-10—Публикация

2007-02-26—Подача