Предлагаемое изобретение относится к области получения пористых материалов, применяемых для очистки промышленных жидких и газообразных сред, и может быть использовано в химической, машиностроительной, газодобывающей, нефтехимической и смежных областях при получении фильтров или сорбирующих материалов.

Известна композиция для получения микропористого материала из фенопласта для фильтров, наиболее близкая к заявляемой композиции, включающая фенолоформальдегидную смолу в качестве связующего, порошкообразную щавелевую кислоту в качестве катализатора и порообразователя (патент РФ №2101075, МПК В 01 D 39/04, опубл. БИ №1/98 г., от 10.01.98 г.).

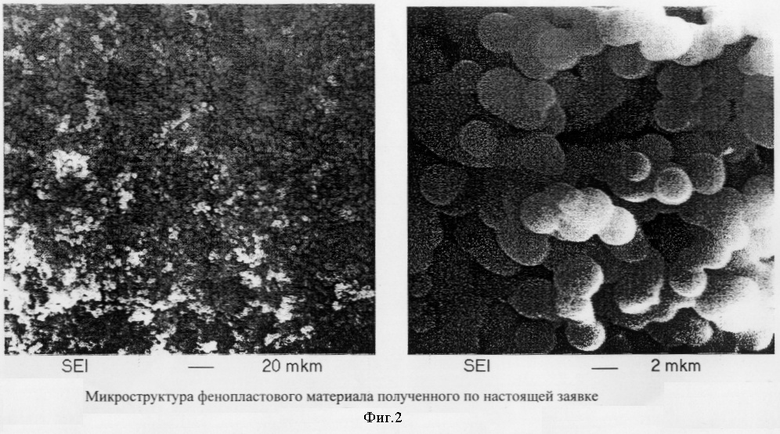

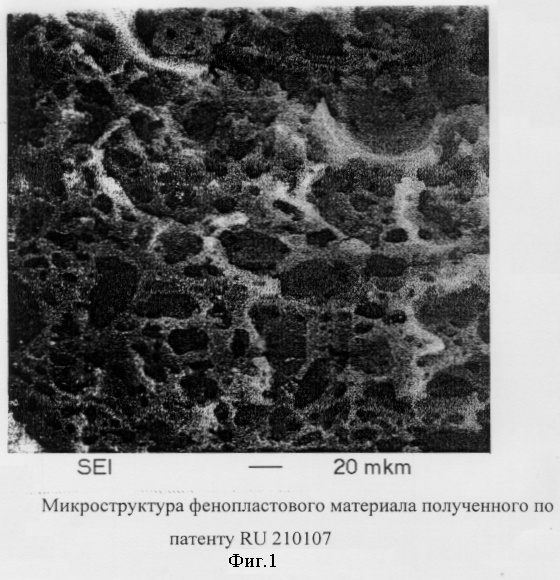

К недостаткам прототипа относится недостаточно развитая удельная поверхность готового материала, высокая вязкость исходной композиции, что нетехнологично для случаев изготовления изделий сложных форм, недостаточно высокая скорость вымывания порообразователя (щавелевой кислоты) что значительно удлиняет техпроцесс в целом и приводит к перерасходу сырья, и высокий минимальный размер пор, что сужает области применения готового материала. Кроме того, готовое изделие, полученное по известной композиции, имеет сетчатую структуру (фиг.1), что не позволяет получить материал для фильтров тонкой химической очистки.

Задачей авторов изобретения является разработка рецептуры композиции для получения микропористого материала с новой микросферо-пористой структурой для фильтров или адсорбционных материалов, характеризующихся более высокой удельной поверхностью, возможность получения более мелких пор в таком материале, характеризующегося более высокой скоростью удаления порообразователя из изделия, чем это достигнуто в прототипе.

Новый технический результат, достигаемый при использовании предлагаемой композиции, заключается в обеспечении развития пористости, преобразования структуры готового материала в микросферо-пористую с увеличением удельной поверхности готового материала, приводящей к улучшению его сорбционных характеристик и равномеризации пористости и физико-механических свойств по объему готового изделия, а также в обеспечении получения материала с меньшим размером пор, чем в прототипе.

Указанные задача и новый технический результат обеспечиваются тем, что в известной композиции для получения микропористого фенопластового материала для фильтров, включающей фенолоформальдегидную смолу в качестве связующего, щавелевую кислоту в качестве катализатора, в соответствии с предлагаемой рецептурой содержится раствор щавелевой кислоты в одном из соединений из группы многоатомных спиртов в качестве комплексного агента катализатора-модификатора-эмульгатора-порообразователя при следующем соотношении ингредиентов, мас.ч.:

Предлагаемое изобретение поясняется следующим образом. Первоначально готовят композицию, для чего в смеситель загружают расчетное количество связующего - жидкой резольной термореактивной фенолоформальдегидной смолы, и дозируют в нее расчетное количество насыщенного раствора щавелевой кислоты в многоатомном спирте. Полученная смесь обладает большой продолжительностью подвижности (до 5-10 часов), что дает возможность формования больших объемов масс. Затем смесь заливают в форму и отверждают при температуре 20-70°С. В процессе термообработки происходит поликонденсация смолы с образованием эмульсии смолы. Образовавшиеся шарообразные частицы эмульсии постепенно твердеют. Отвердевшие шарообразные частицы обладают слабыми когезионными связями, местами образуются гантелеобразные частицы. После окончания отверждения насыщенный раствор щавелевой кислоты в многоатомном спирте удаляют из заготовки растворением в воде, оптимально - в горячей и проточной. В результате вымывания порообразователя образуется открытопористый фенопластовый фильтрующий материал с жесткой пористой структурой с определенным средним размером пористых каналов. Общая пористость и размер пор такого материала регулируются количеством введенного в фенолоформальдегидную смолу насыщенного раствора щавелевой кислоты в многоатомном спирте. В процессе нагрева из заготовки удаляют влагу и остатки щавелевой кислоты, которая возгоняется или разлагается до воды и углекислого газа даже в закрытых порах, вскрывая их.

В процессе удаления модификатора в материале образуются поры, чередующиеся с микросферическими элементами структуры, равномерно распределенные по объему готового материала, с образованием сложной развитой регулярной открыто-пористой структуры, состоящей из микрошариков диаметром 1-15 мкм, обладающих когезионными связями (фиг.2). В отличие от прототипа (фиг.1), имеющего сетчатую структуру, в материале, полученном при использовании предлагаемой композиции, реализуется микросферо-пористая структура, что решает задачи производства фильтров и адсорбентов тонкой химической очистки.

В прототипе содержащийся в качестве порообразователя порошок щавелевой кислоты с заданной величиной размеров частиц недостаточно однородно распределяется в материале, вследствие чего недостаточно высока и степень равномерного распределения пор по объему изделий. Кроме того, в этом случае формовочная композиция характеризуется большой исходной вязкостью при высокой скорости ее нарастания во времени, что затрудняет изготовление тонкослойных изделий сложной формы.

Щавелевая кислота в виде раствора ее многоатомном спирте в предлагаемой композиции проявляет свойства комплексного агента - и модификатора структуры (поскольку многоатомный спирт в присутствии щавелевой кислоты химически модифицирует фенолоформальдегидную смолу), и эмульгатора (поскольку происходит образование прямой концентрированной эмульсии смолы в растворе щавелевой кислоты в многоатомном спирте) и, как в прототипе, порообразователя (т.к. поры между отверждающимися в процессе поликонденсации эмульгированными частицами смолы заполнены раствором щавелевой кислоты в многоатомном спирте), и катализатора (т.к. процесс взаимодействия реагентов ускоряется в присутствии щавелевой кислоты).

Проявление таких многофункциональных свойств в отверждаемой смеси приводит к получению готового фенопластового материала, характеризующегося более развитой и равномерно распределенной микросферо-пористой структурой, более развитой поверхностью, что расширяет области применения готового материала для тонких фильтрующих и адсорбционных процессов.

При уменьшении в формовочной композиции содержания раствора щавелевой кислоты в многоатомном спирте ниже заявленных пределов в готовом изделии наблюдаются одновременно зоны сетчатой (как в прототипе) и зоны микросферо-пористой структуры.

При превышении содержания щавелевой кислоты сверх заявленного предела формируется несвязанная структура получаемого готового изделия ввиду отсутствия когезии между микросферическими элементами структуры.

Таким образом, использование предлагаемой композиции для получения микропористого материала обеспечивает развитие пористости, преобразование структуры готового материала из сетчатой в микросферо-пористую с увеличением удельной поверхности готового материала, приводящей к улучшению его сорбционных характеристик и равномеризации распределения пористости и физико-механических свойств по объему изделия, а также получение материала с меньшим размером пор.

Возможность промышленного применения предлагаемой композиции подтверждается следующими примерами конкретного исполнения.

Пример 1

Предлагаемая композиция была опробована в лабораторных условиях с использованием следующих условий и лабораторного оборудования.

Приготовление компонентов композиции проводили путем смешения резольной термореактивной фенолоформальдегидной смолы марки СФЖ-302 в качестве связующего в емкости в количестве 34 мас.ч. с модификатором - раствором щавелевой кислоты в глицерине (ЭДКГ) (в качестве многоатомного спирта) в количестве 66 мас.ч.

Раствор щавелевой кислоты в глицерине (ЭДКГ) готовят из расчета 3 мас.ч. щавелевой кислоты на 10 мас.ч. глицерина, что необходимо для получения насыщенного раствора, обеспечивающего полноту взаимодействия компонентов и необходимое направление формирования структуры. Раствор доводят до кондиции при тщательном перемешивании компонентов в течение не менее 20 минут.

Сырьевую смесь выливают в формы заданного типоразмера и помещают в сушильный шкаф (типа "СНОЛ 3,5.3,5.3,5/3М") для отверждения при температуре 20-70°С.

В процессе термообработки происходит поликонденсация смолы с образованием ее эмульсии. После отверждения изделия промывают в горячей проточной воде в течение 10-20 минут для удаления из них ЭДКГ. Влажные, отвержденные, промытые образцы помещают в закрытую форму с газоотводной трубкой и нагревают до температуры 150-300°С для сушки.

Готовые изделия подвергают испытаниям. Результаты испытаний готового материала сведены в таблицу с приведением сравнительных данных прототипа и предлагаемой композиции.

На фиг.2 приведена микроструктура готового материала, полученного из формовочной композиции при соотношении ингредиентов СФЖ:ЭДКГ - 34:66 соответственно.

Как показали эксперименты, использование предлагаемой композиции позволяет получить микропористый фенопластовый материал с более развитой пористостью, с преобразованной структурой готового материала из сетчатой в микросферо-пористую, с увеличенной удельной поверхностью готового материала, приводящей к улучшению его сорбционных характеристик и равномеризации пористости и свойств по объему изделия, с меньшим размером пор, чем это было достигнуто в прототипе.

**ЭДКГ, ЭДКЭГ - насыщенный раствор щавелевой кислоты соответственно в глицерине и в этиленгликоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО СТЕКЛОУГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2291103C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МИКРОСТРУКТУРНОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2019 |

|

RU2737100C2 |

| КОМПОЗИЦИЯ ДЛЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1996 |

|

RU2101075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 2013 |

|

RU2542077C1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 1996 |

|

RU2116279C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ (ВАРИАНТЫ) | 2001 |

|

RU2215009C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ (ВАРИАНТЫ) | 2009 |

|

RU2386662C1 |

| ТЕРМОСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ДЛЯ НЕГО И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2545287C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТЫХ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2246509C2 |

Использование: область технологий получения пористых материалов, применяемых для очистки жидких и газообразных сред, может быть использовано в химической, машиностроительной, газодобывающей, нефтехимической и смежных областях при получении фильтров или сорбирующих материалов. Готовят композицию, для чего в смеситель загружают расчетное количество соединения из группы жидких термореактивных фенолформальдегидных смол и в нее дозируют расчетное количество насыщенного раствора щавелевой кислоты в многоатомном спирте в соотношении, мас.%: раствор щавелевой кислоты в многоатомном спирте - 66-75, фенолоформальдегидная смола - остальное. Смесь тщательно перемешивают до взаимного растворения и отверждают при нагревании до температуры 50-70°С. Процесс отверждения ведут в течение 1 часа. После отвреждения массы изделия выгружают из формы и производят промывку их в горячей проточной воде для удаления щавелевой кислоты и многоатомного спирта из материала и сушат. Технический результат: обеспечение развития пористости, формирование структуры материала в микросферо-пористую с увеличением удельной поверхности готового материала, приводящей к улучшению его сорбционных характеристик. 1 табл. 2 ил.

Композиция для получения микропористого фенопластового материала для фильтров, включающая фенолформальдегидную смолу и щавелевую кислоту, отличающаяся тем, что щавелевая кислота содержится в виде ее раствора в одном из соединений из группы многоатомных спиртов в качестве комплексного модифицирующего агента при следующем соотношении ингредиентов, мас.%:

| КОМПОЗИЦИЯ ДЛЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1996 |

|

RU2101075C1 |

| Способ получения кислотного агента ВАГ-3н | 1975 |

|

SU929651A1 |

| Композиция для получения пенопласта | 1974 |

|

SU595337A1 |

Авторы

Даты

2006-09-27—Публикация

2004-10-26—Подача