Предполагаемое изобретение относится к области химических технологий, в частности - к области получения микропористых углеродных материалов, обладающих свойством поглощения расплавов определенных химических веществ.

Из уровня техники известен способ получения открытопористого материала на основе стеклоуглерода (патент РФ №2116279, МПК С04В 35/524, публ. 27.07.1998 г.), по которому готовят смесь, содержащую жидкую фенолоформальдегидную смолу и порошок щавелевой кислоты в качестве порообразователя и кислотного отвердителя. Ввиду высокой растворимости щавелевой кислоты в воде, 98% порообразователя можно удалить за 20-30 мин. Полученный материал без сушки подвергают термообработке в закрытой форме, где окончательно происходит полное 100% удаление порообразователя. В известном способе обеспечивается возможность регулирования размера и объема пор в широком диапазоне 10-100 микрон за счет регулирования фракционного состава порообразователя, многократное использование порообразователя, получение материала без следов порообразователя.

Известен в качестве прототипа заявляемому способ получения открытопористого стеклоуглеродного материала (Патент РФ №2291103, МПК С01В 31/00, публ. 10.01.2007 г.), согласно которому смешивают резольную смолу и порообразователь в виде раствора щавелевой кислоты в многоатомном спирте, отверждают смесь, после чего осуществляют карбонизацию без доступа воздуха при постоянном отводе образующихся газов и при температуре 1500-2200°С при равномерном подъеме температуры со скоростью 2-10°С/мин.

Данная технология позволяет получить углеродный материал с микросетчатой или микросферической структурой и высокой удельной поверхностью. Пористость материала можно варьировать в диапазоне 50-90%. Однако этот материал является достаточно хрупким за счет не достаточно высокой плотности, что является критичным при использовании его в качестве конструкционного материала, выдерживающего нагрузки при необходимой механической обработке.

К недостаткам аналога и прототипа относятся отсутствие возможности обеспечения получения открытопористого углеродного материала с регулируемой пористостью и механической прочностью, в зависимости от технологических задач по механической обработке готового материала.

Задачей авторов предлагаемого изобретения является разработка способа получения открытопористого материала, обеспечивающего получение углеродного материала с регулируемой микросетчатой или микросферической структурой при одновременном увеличении плотности и механической прочности.

Технический результат, обеспечиваемый при использовании заявляемого изобретения, заключается в обеспечении возможности регулирования плотности и механической прочности получаемого материала в тонком слое, а также получения микропористого углеродного материала с микросетчатой или микросферической структурой.

Указанные задача и технический результат обеспечиваются тем, что в отличие от известного способа получения открытопористого микроструктурного углеродного материала, включающего подготовку исходного материала в виде смеси резольной смолы и отвердителя на основе раствора щавелевой кислоты в многоатомном спирте, отверждение полученной смеси и последующую карбонизацию при постоянном отводе образующихся газов, согласно изобретению, готовят композицию для получения углеродного материала, которая содержит жидкую резольную смолу, порообразователь - щавелевую кислоту в виде ее раствора в многоатомном спирте и дополнительно реагент в виде кислородсодержащей соли никеля в качестве активирующей добавки, полученную смесь вакуумируют, производят заливку смеси в форму и отверждение в термошкафу при температуре 65-75°С, затем проводят термообработку отвержденной заготовки в диапазоне температур от 400°С до 450°С при постоянном отводе образующихся газов, с получением заготовки фенопластового прекурсора, пропитку прекурсора раствором резольной смолы в легколетучих органических растворителях в массовом соотношении (3-5):1, после чего заготовку пропитанного фенопластового прекурсора сушат и карбонизуют в металлической ячейке в муфельной печи без доступа воздуха в диапазоне температур 850-900°С со скоростью подъема температуры 2-3 град/мин.

Заявляемый способ поясняется следующим образом.

Первоначально для изготовления открытопористого углеродного материала осуществляют приготовление исходной композиции в виде смеси резольной смолы, отвердителя-порообразователя в виде насыщенного раствора щавелевой кислоты в многоатомном спирте и кислородсодержащей соли никеля в качестве активирующей добавки, для чего предварительно готовят каждый из компонентов в отдельности и дозируют их в емкость для смешения при следующем соотношении компонентов, масс.ч.:

В ходе реализации предлагаемого способа производят тщательное перемешивание композиции заданного состава, ее вакуумирование, заливку в форму, отверждение в термошкафу при температуре 65-75°С, промывку в проточной воде (при необходимости) и термическую обработку в два этапа в металлической ячейке без доступа воздуха. Использование активирующей добавки в виде кислородсодержащей соли никеля (например, азотнокислого никеля) способствует формированию микроструктуры готового углеродного материала.

Проведение предварительного этапа термообработки при температуре 400-450°С позволяет получить фенопластовый прекурсор и избежать образования трещин в конечном продукте.

Температура предварительной термообработки выбрана исходя из условия резкого уменьшения массы образцов (более 50%) при термообработке до этой температуры из-за интенсивного выделения жидких и газообразных продуктов разложения материала и завершением процесса формирования основного объема открытых пор. Дальнейшее увеличение температуры сопровождается упорядочением структуры и увеличением плотности углерода.

Для упрочнения структуры материала и повышения его плотности были проведены эксперименты по пропитке прекурсоров, полученных при температурах обработки 400-450°С (экспериментально подобрана) раствором резольной смолы в легколетучем органическом растворителе (например, в этиловом спирте, ацетоне и т.п.) в массовом соотношении (3-5):1. Механизм пропитки заключается в том, что раствор резольной смолы, например, в этиловом спирте, заполняет открытые поры материала, преимущественно крупные, и по мере частичного испарения из раствора этилового спирта в материале в процессе последующей сушки остается преимущественно резольная смола. При проведении карбонизации материала смола превращается в углерод, который заполняя поры материала, стабилизирует пористость и способствует увеличению плотности и механической прочности материала.

Полученные после пропитки и сушки заготовки фенопластового прекурсора карбонизуют в металлической ячейке без доступа воздуха при равномерном подъеме от комнатной температуры до температуры 850-900°С со скоростью 2-3 град/мин и выдержкой при конечной температуре 20-30 минут, после чего ведут естественное охлаждение печи до комнатной температуры

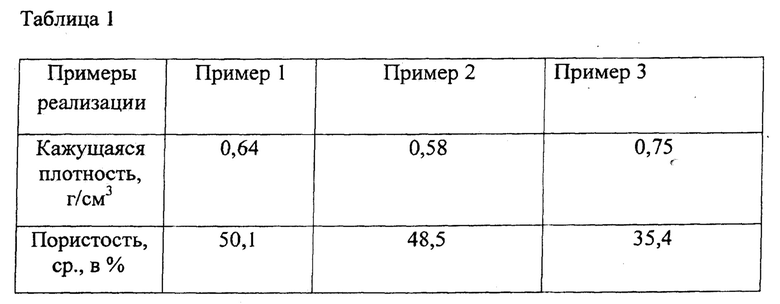

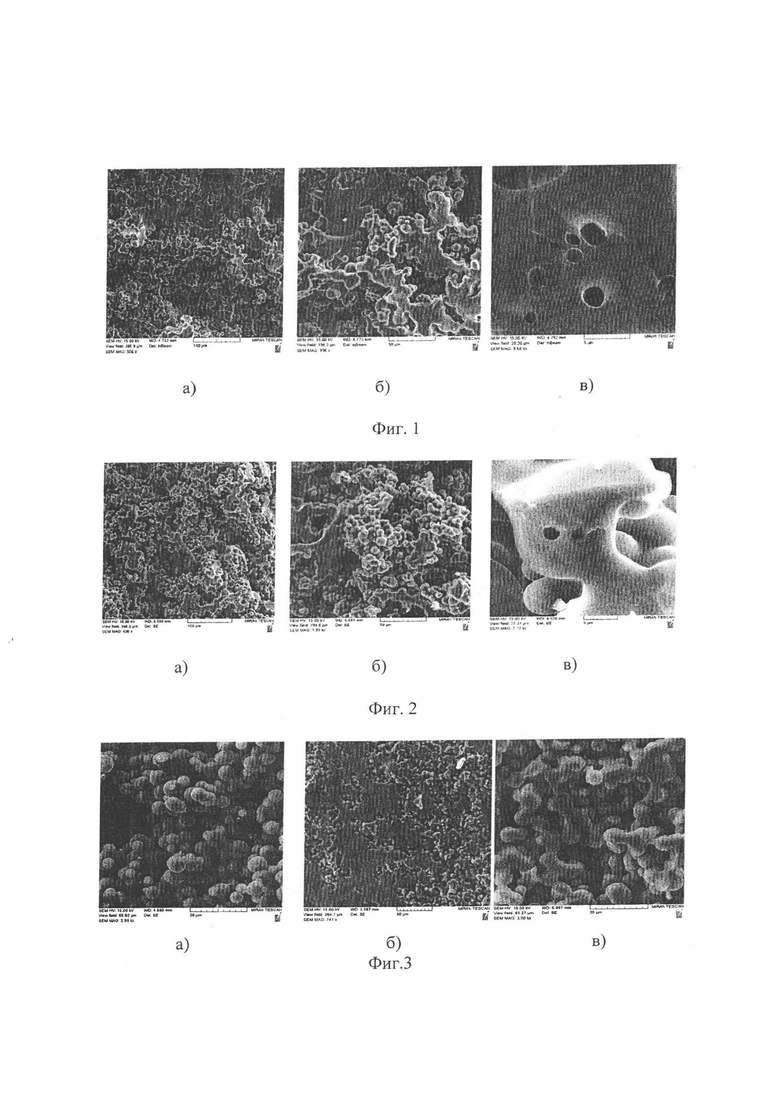

После завершения всех процедур заявляемого способа берут образцы готового материала и проводят контрольные испытания и исследования микроструктуры образцов на соответствие требованиям заказчика. Данные исследований приведены в таблице и на фотографиях изображения микроструктуры.

В результате эксперимента были получены образцы углеродного открытопористого микроструктурного материала с плотностью от 0,58 до 0,75 г/см3 и величиной открытой пористости от 35 до 50%. Материал, полученный предлагаемым способом, имеет открытопористую структуру и состоит из округлых частиц с минимальным размером 2-3 мкм (фиг. 1-3 - фото).

Таким образом, как это показала реализация предлагаемого способа, изобретение обеспечивает получение более высокого технического результата, по сравнению с прототипом, заключающегося в уменьшении величины открытой пористости материала, формировании микроструктуры и увеличении его плотности и механической прочности.

Возможность промышленной реализации предлагаемого способа подтверждается следующими примерами.

Пример 1. Предлагаемый способ реализован в лабораторных условиях при использовании типового оборудования для нагрева до 300°С (термошкафы), реактора для смешения реагентов с электрической мешалкой, печи для высокотемпературной обработки получаемого открытопористого микроструктурного углеродного материала.

В качестве исходных материалов берут замазку химическую марки Арзамит-5 в качестве раствора резольной смолы, порообразователь, представляющий собой раствор щавелевой кислоты в глицерине, и соль никеля углекислого в виде порошка в качестве активирующей добавки. Все компоненты смеси перемешивают с использованием электрической мешалки. Масса готовой смеси составила 110,2 г. Полученную смесь вакуумируют, производят заливку смеси в форму и отверждение в термошкафу при температуре 65-75°С, затем проводят термообработку отвержденной заготовки в диапазоне температур от 400°С до 450°С при постоянном отводе образующихся газов, с получением заготовки фенопластового прекурсора. Нагревание ведут при равномерном подъеме температуры со скоростью 2-3 град/мин, выдержкой при конечной температуре 10-20 минут и охлаждением печи до комнатной температуры. Масса заготовки составила 39,67 г. Далее производят пропитку прекурсора раствором резольной смолы в этиловом спирте (из группы легколетучих органических растворителей) в массовом соотношении 3:1. Масса заготовки после пропитки составила 79,98 г.

Затем заготовку пропитанного фенопластового прекурсора сушат и карбонизуют в металлической ячейке в муфельной печи без доступа воздуха при равномерном подъеме температуры со скоростью 3 град/мин до температуры 850-900°С и выдержке при конечной температуре 20-30 минут. Масса в конечном процессе составила 36,67 г. Изменения массы обрабатываемого образца свидетельствует об изменениях в структуре образца, а соответственно, в плотности и пористости на соответствующих этапах обработки.

Пример 2. В условиях примера 1, но с изменениями в условиях пропитки и массе пропитывающего раствора. Пропитка прекурсора осуществляется с двух сторон.

Пример 3. В условиях примера 1, но с изменениями в условиях пропитки. Пропитка прекурсора осуществляется с двух сторон в вакууме.

Как это показали примеры реализации предлагаемого способа, изобретение позволяет регулируемо увеличивать плотность материала до заданной величины, тем самым увеличивая его механическую прочность.

Результаты определения характеристик материалов сведены в таблицу 1, где показаны изменения показателей плотности и пористости образцов, полученных карбонизацией прекурсоров, пропитанных раствором исходной резольной смолы в этиловом спирте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО СТЕКЛОУГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2291103C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 2013 |

|

RU2542077C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ФЕНОПЛАСТОВОГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ | 2004 |

|

RU2284212C2 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 1996 |

|

RU2116279C1 |

| Способ получения карбонизованного пенопласта | 1981 |

|

SU1060636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2014 |

|

RU2570076C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433982C1 |

Изобретение относится к химической технологии и может быть использовано для получения материалов, поглощающих расплавы химических веществ. Сначала подготавливают исходный материал в виде смеси, содержащей резольную смолу и порообразователь - раствор щавелевой кислоты в многоатомном спирте, в которую вводят кислородсодержащую соль никеля в качестве активирующей добавки. Полученную смесь вакуумируют, заливают в форму и отверждают в термошкафу при 65-75°С. Отверждённую заготовку термообрабатывают при 400-450°С и постоянном отводе образующихся газов. Полученный фенопластовый прекурсор пропитывают раствором резольной смолы в легколетучем органическом растворителе в массовом соотношении (3-5):1 и сушат. Затем проводят карбонизацию при постоянном отводе образующихся газов в металлической ячейке в муфельной печи без доступа воздуха в при 850-900°С с равномерном подъемом температуры со скоростью 2-3 град/мин. Полученный открытопористый микроструктурный углеродный материал имеет микросетчатую или микросферическую структуру и высокую механическую прочность. Изобретение позволяет регулировать плотность и механическую прочность в тонком слое материала. 3 ил., 1 табл., 3 пр.

Способ получения открытопористого микроструктурного углеродного материала, включающий подготовку исходного материала в виде смеси, содержащей резольную смолу и порообразователь - раствор щавелевой кислоты в многоатомном спирте, заливку в форму, отверждение в термошкафу и последующую карбонизацию при постоянном отводе образующихся газов, отличающийся тем, что в процессе подготовки исходного материала в него вводят кислородсодержащую соль никеля в качестве активирующей добавки, затем вакуумируют, отверждение проводят при температуре 65-75°С, отверждённую заготовку термообрабатывают в диапазоне температур от 400 до 450°С при постоянном отводе образующихся газов с получением фенопластового прекурсора, который пропитывают раствором резольной смолы в легколетучем органическом растворителе в массовом соотношении (3-5):1 и сушат, а карбонизацию проводят в металлической ячейке в муфельной печи без доступа воздуха в диапазоне температур 850-900°С при равномерном подъеме температуры со скоростью 2-3 град/мин.

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО СТЕКЛОУГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2291103C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 1996 |

|

RU2116279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 2013 |

|

RU2542077C1 |

| JP 60005011 A, 11.01.1985 | |||

| JP 2004115352 A, 15.04.2004. | |||

Авторы

Даты

2020-11-24—Публикация

2019-04-17—Подача