Изобретение относится к области бурения скважин, в частности к устройствам для изменения направлений горизонтальных боковых стволов бурильной компоновкой с забойным двигателем. Оно может быть использовано в качестве поворотного устройства в забойных компоновках при ремонте многоствольных скважин.

Известен ориентатор, содержащий сборный корпус, размещенные в нем поршень с пустотелым штоком с наружными прямыми, зацепленными с корпусом, и винтовыми шлицами, возвратную пружину в подпоршневой полости, связанной посредством разделительного элемента с буферной полостью, соединенной дренажным окном с закорпусным пространством, шпиндель с полым валом, кинематически связанным с пустотелым штоком [1].

К недостаткам известного устройства относится то, что у него низкие долговечность, надежность функционирования и функциональные возможности вследствие потери прочности рычагов и шлиц при выполнении ориентатора диаметром менее 100 мм, невозможность получить небольшие шаги поворота полого вала шпинделя (менее 20 градусов).

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является ориентатор, содержащий сборный корпус, размещенные в нем поршень с пустотелым штоком с наружными прямыми, зацепленными с корпусом, и винтовыми шлицами, возвратную пружину в подпоршневой полости, связанной посредством разделительного элемента с буферной полостью, соединенной дренажным окном с закорпусным пространством, шпиндель с полым валом, кинематически связанным с пустотелым штоком храповой муфтой, состоящей из верхней подвижной находящейся в зацеплении с винтовыми шлицами и нижней неподвижной закрепленной в сборном корпусе обоймами, выполненными с возможностью зацепления с храповым зубчатым венцом полого вала посредством подпружиненных храповых фиксаторов [2].

К недостаткам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится сложность конструкции храповых фиксаторов, выполненных в виде собачек сложной формы, установленных на осях в окнах обойм; трудности при сборке установленных в корпусе обойм с полым валом шпинделя из-за выпадания собачек с пружинами из окон вовнутрь обойм; наличие дополнительной верхней секции сборного корпуса, содержащей надпоршневую маслонаполненную полость, разделительный резиновый рукав, стержень, стакан с уплотнениями. Более длинная конструкция известного ориентатора усложняет задачу спуска и подъема компоновки низа бурильной компоновки в целом при бурении на равновесии или депрессии через шлюзовую камеру и систему превенторов на устье скважины. К недостаткам также относится высокая чувствительность к воздействиям кратковременных скачков понижения давления рабочей промывочной жидкости в устройстве, вызывающих возвратные перемещения поршня с пустотелым штоком, ускоренный износ резинового рукава, неуправляемый поворот полого вала шпинделя ориентатора, приводящий к изменению заданной ориентации бурильной компоновки.

Задачей, на решение которой направлено заявленное изобретение, является повышение эффективности функционирования устройства.

Технический результат осуществления изобретения заключается в повышении надежности и долговечности работы устройства, упрощении его конструкции.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном ориентаторе, содержащем сборный корпус, размещенные в нем поршень с пустотелым штоком с наружными прямыми, зацепленными с корпусом, и винтовыми шлицами, возвратную пружину в подпоршневой полости, связанной посредством разделительного элемента с буферной полостью, соединенной дренажным окном с закорпусным пространством, шпиндель с полым валом, кинематически связанным с пустотелым штоком храповой муфтой, состоящей из верхней подвижной, находящейся в зацеплении с винтовыми шлицами, и нижней неподвижной, закрепленной в корпусе, обойм, выполненных с возможностью зацепления с храповым зубчатым венцом полого вала посредством подпружиненных храповых фиксаторов, особенностью изобретения является то, что последние выполнены в виде пластин, установленных с возможностью ограниченного углового перемещения в глухих клинообразных тангенциальных гнездах с цилиндрическим дном, и пружины которых размещены в глухих отверстиях, выполненных в обоймах, подпоршневая полость разделена на две полуполости, соединенные друг с другом дроссельным каналом, образованным зазором между внутренней и наружной цилиндрическими поверхностями неподвижной обоймы и полого вала шпинделя; разделительный элемент выполнен в виде кольцевого поршня, взаимодействующего с пружиной сжатия, размещенной в буферной полости.

Кроме того, особенность ориентатора заключается в том, что снабжен дополнительными подвижными и неподвижными обоймами с храповыми фиксаторами, смещенными в окружном направлении относительно фиксаторов соседних обойм.

Кроме того, особенность ориентатора состоит в том, что пустотелый шток в нижнем его положении в сборном корпусе выполнен с возможностью механического зацепления с полым валом шпинделя посредством, например, фрикционного или прямозубого шлицевого соединений, а винтовые шлицы пустотелого штока вверху - переходящими в участок дополнительных прямых шлицев, при этом угол между соседними зубьями прямозубого шлицевого соединения выполнен равным шагу угла поворота полого вала шпинделя.

При анализе отличительных признаков описываемого ориентатора не выявлено аналогичных известных решений, касающихся выполнения храповых фиксаторов в виде пластин, установленных с возможностью ограниченного углового перемещения в глухих клинообразных тангенциальных гнездах с цилиндрическим дном, и пружины которых размещены в глухих отверстиях, выполненных в обоймах храповой муфты, что позволяет упростить конструкцию храповых фиксаторов и сборку ориентатора. Разделение подпоршневой полости на две полуполости, соединенные друг с другом дроссельным каналом, дает возможность избежать преждевременного срабатывания ориентатора и нарушения ориентации бурильной компоновки под воздействием кратковременных скачков понижения давления, предотвратить преждевременный износ подвижных узлов, тем самым повысить надежность и долговечность работы устройства. Выполнение разделительного элемента в виде кольцевого поршня, взаимодействующего с пружиной сжатия, размещенной в буферной полости, создает дополнительное усилие, способствующее преодолению сил трения и возврату пустотелого штока с поршнем в верхнее положение при рабочем снижении давления в бурильной компоновке, а также позволяет при заправке подпоршневой полости техническим маслом образовать за счет перемещения вниз подпружиненного кольцевого поршня под давлением масла его избыточный объем, компенсирующий его потери при работе ориентатора, тем самым повысить надежность и долговечность его функционирования.

Все признаки независимого пункта формулы являются существенными, то есть необходимыми для обеспечения технического результата. Остальные признаки являются частью существенными, необходимыми для реализации частных решений конструкции устройства.

Так снабжение ориентатора дополнительными подвижными и неподвижными обоймами с храповыми фиксаторами, смещенными в окружном направлении относительно фиксаторов соседних обойм на заданный шаг угла поворота шпинделя, позволяет повысить эффективность и надежность функционирования устройства за счет существенного уменьшения задаваемого шага поворота шпинделя при сохранении или повышении необходимой прочности деталей храповой муфты.

Выполнение пустотелого штока в нижнем его положении в сборном корпусе с возможностью механического зацепления с полым валом шпинделя позволяет предотвратить случайные неуправляемые повороты последнего и повысить надежность функционирования ориентатора.

В связи с тем, что из данной области техники не известна совокупность признаков, характеризующих предложенное изобретение, позволяет сделать вывод о том, что заявленное изобретение отвечает условию "новизна".

Из изложенного выше следует, что изобретение отвечает и условию "изобретательский уровень", так как не является очевидным для специалиста в данной отрасли промышленности.

Сущность изобретения поясняется чертежами, где:

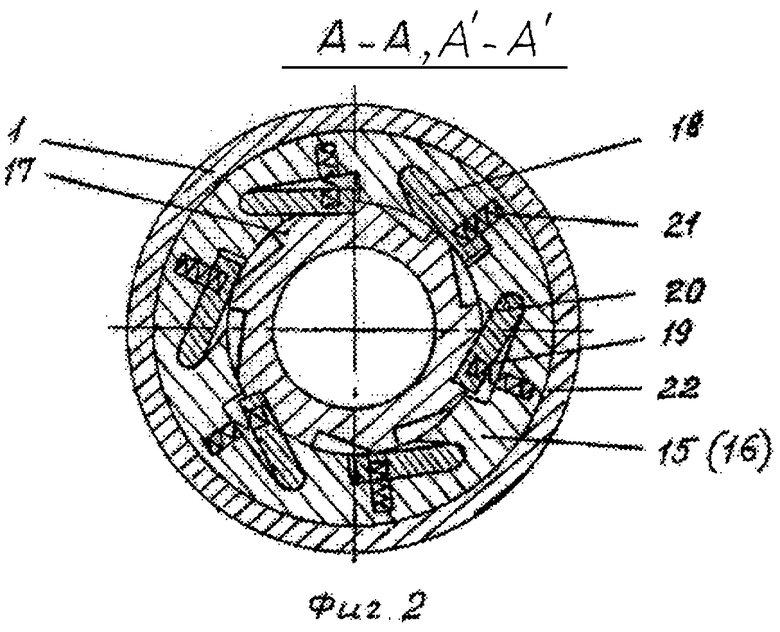

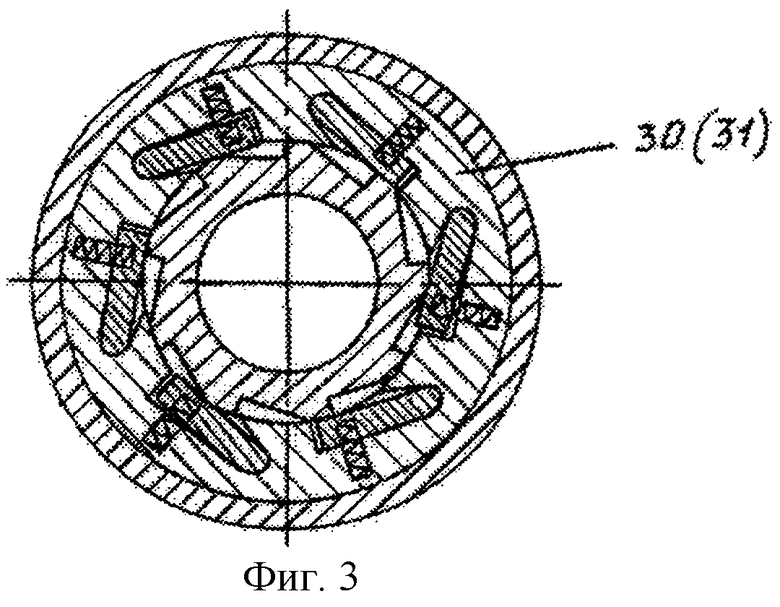

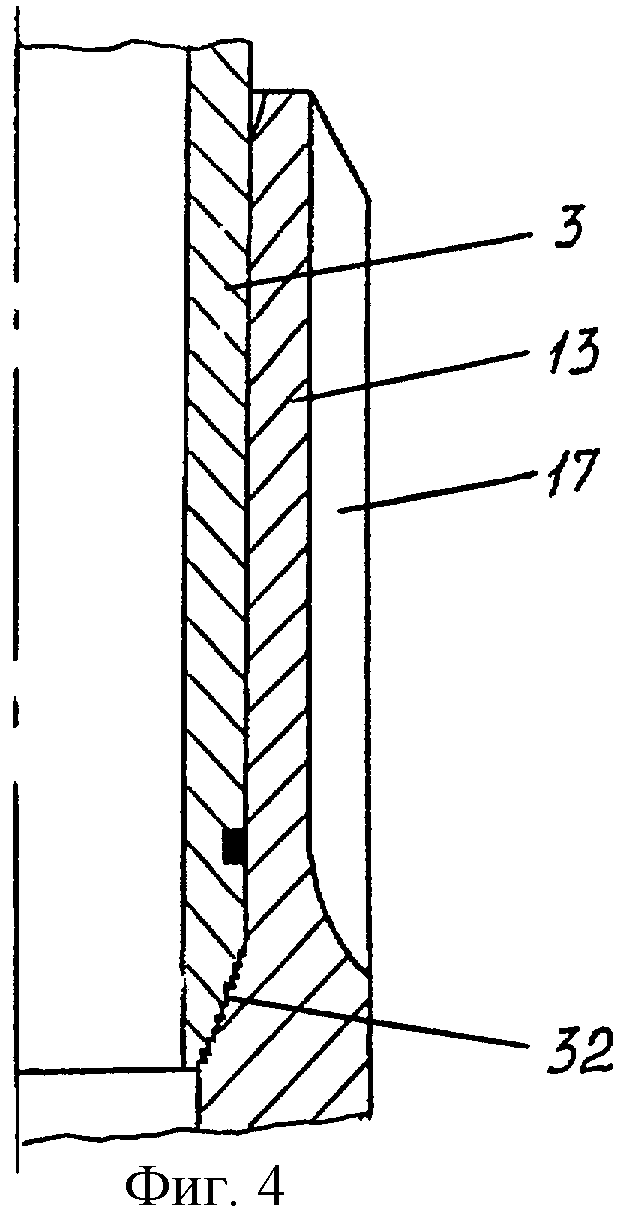

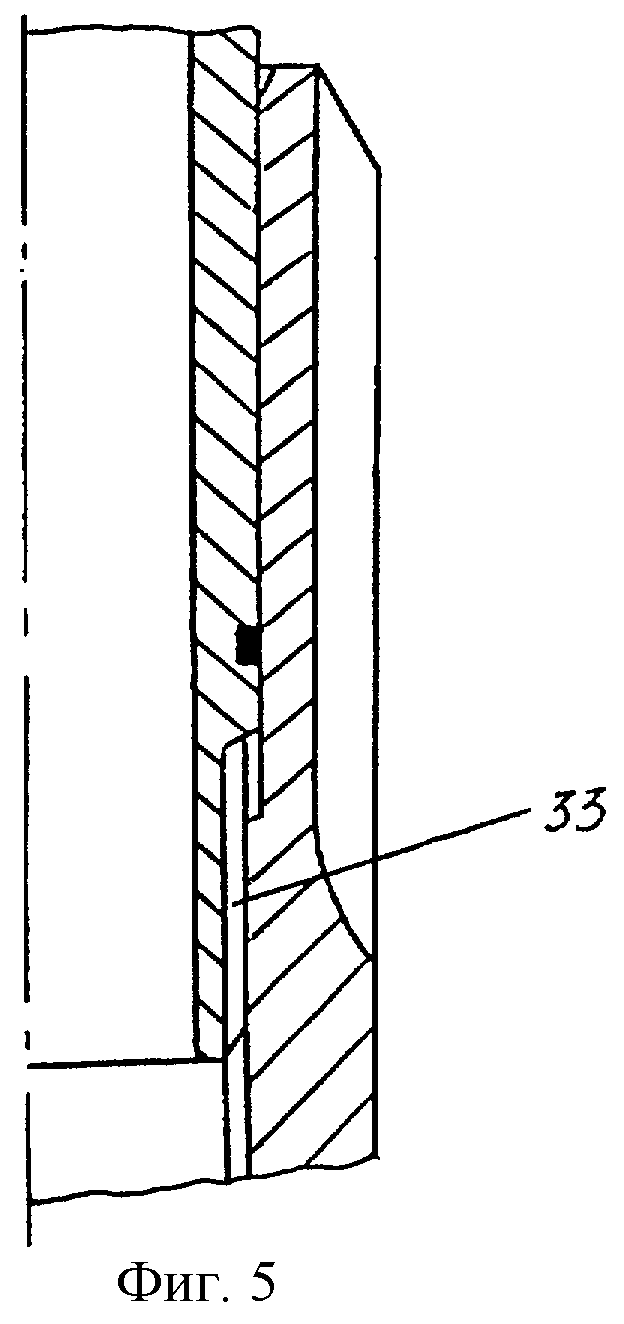

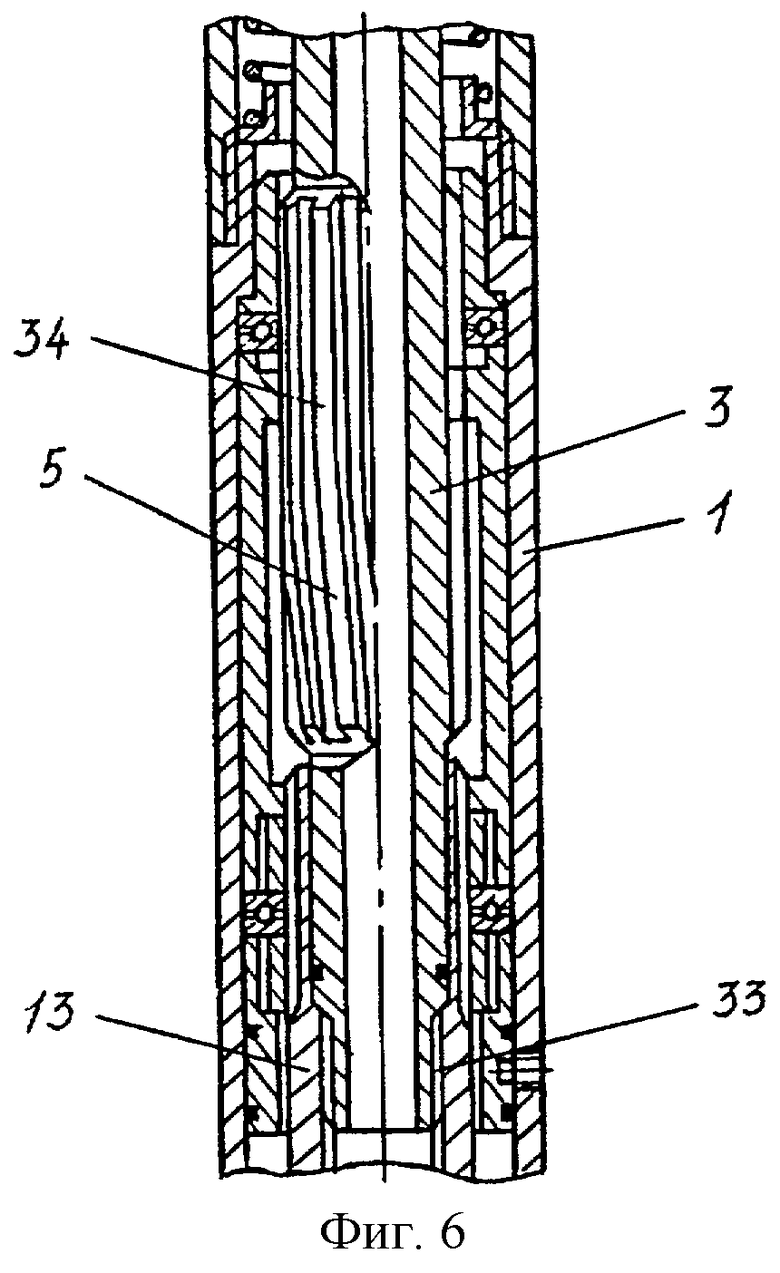

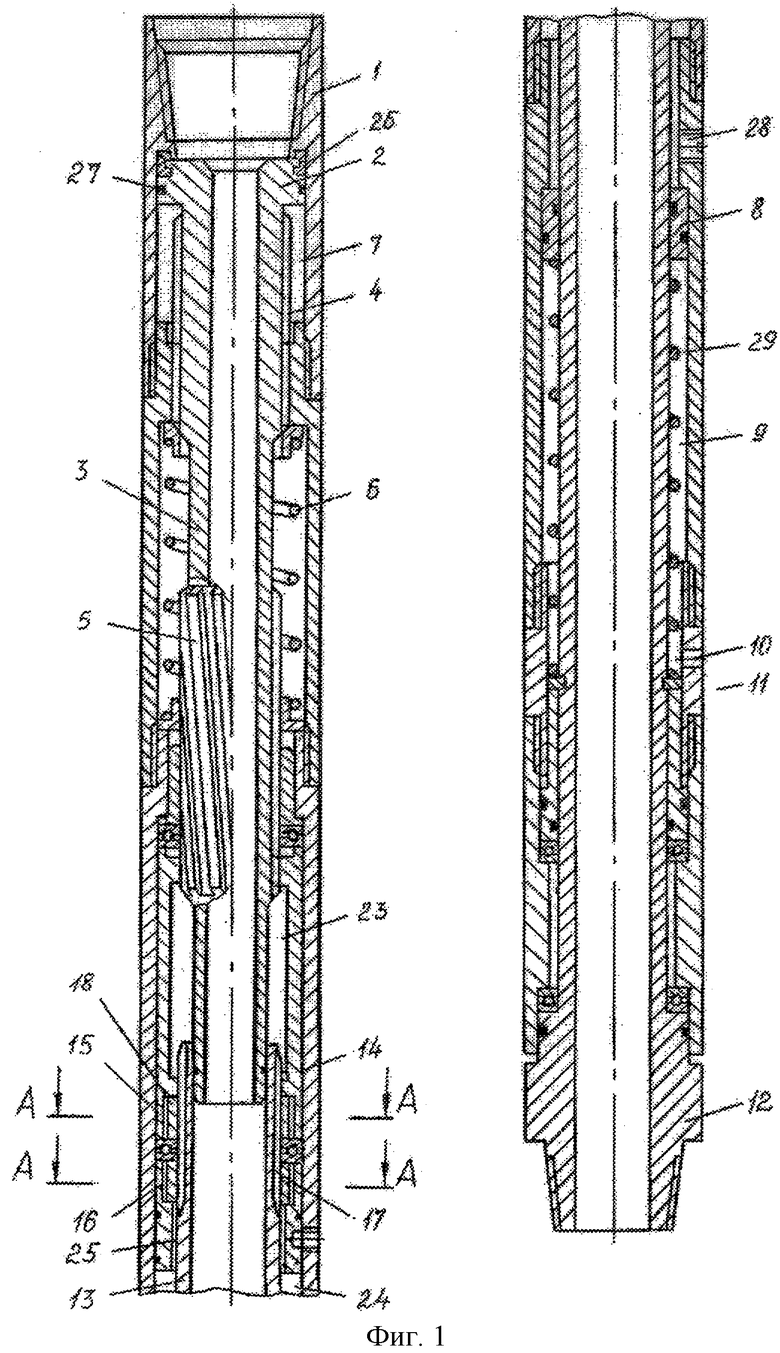

на фиг.1 изображен продольный разрез ориентатора, общий вид; на фиг.2 - поперечные разрезы А-А и А'-А' подвижной и неподвижной обойм храповой муфты; на фиг.3 - поперечный разрез дополнительной обоймы храповой муфты; на фиг.4 - пустотелый шток в нижнем положении в зацеплении с полым валом шпинделя на примере фрикционного соединения; на фиг.5 - то же, на примере шлицевого соединения; на фиг.6 - участок дополнительных прямых шлицев в верхней части винтовых шлицев пустотелого штока.

Ориентатор (фиг.1) содержит сборный корпус 1, включающий размещенные в нем поршень 2 с пустотелым штоком 3, на котором выполнены прямые 4, находящиеся в зацеплении со сборным корпусом, и винтовые 5 шлицы, возвратную пружину 6, подпоршневую полость 7, связанную посредством кольцевого поршня 8 с буферной полостью 9, соединенной дренажным окном 10 с закорпусным пространством 11. В нижней части сборного корпуса установлен шпиндель 12 с полым валом 13, кинематически связанным с пустотелым штоком посредством храповой муфты 14, состоящей из верхней подвижной обоймы 15, находящейся в зацеплении с винтовыми шлицами 5, и нижней неподвижной обоймы 16, закрепленной в сборном корпусе. Обоймы выполнены с возможностью зацепления с храповым зубчатым венцом 17 полого вала 13 посредством подпружиненных храповых фиксаторов 18, выполненных в виде пластин, установленных с возможностью ограниченного углового перемещения в глухих клинообразных тангенциальных гнездах 19 с цилиндрическим дном, образующих ограничительные буртики 20, удерживающие пластины от выпадания из гнезд при сборке (фиг.2), и пружин 21, которые размещены в глухих отверстиях 22, образованных в теле обойм. Подпоршневая полость 7 разделена на две полуполости 23 и 24, соединенные друг с другом дроссельным каналом 25, образованным зазором между внутренней и наружной цилиндрическими поверхностями неподвижной обоймы и полого вала шпинделя. На поршне 2 размещены грязесъемный скребок 26 и уплотнение 27. В корпусе также установлены маслозаливочные пробки 28 и взаимодействующая с кольцевым поршнем пружина сжатия 29.

В храповой муфте могут быть размещены дополнительные подвижные 30 и неподвижные 31 обоймы (фиг.3) с храповыми фиксаторами, смещенными в окружном направлении относительно фиксаторов соседних обойм на заданный шаг угла поворота полого вала шпинделя.

Пустотелый шток 3 может быть выполнен в нижнем его положении в сборном корпусе с возможностью зацепления с полым валом 13 посредством фрикционного 32 (фиг.4) или прямозубого шлицевого 33 (фиг.5) соединений, в последнем случае винтовые шлицы 5 вверху должны быть выполнены с переходом в дополнительные прямые 34 (фиг.6), а угол между соседними зубьями прямозубого шлицевого соединения 33 - равным заданному шагу угла поворота полого вала шпинделя.

Ориентатор работает следующим образом.

При подаче рабочей промывочной жидкости через ориентатор на забойный двигатель внутри устройства возникает избыточное давление, большее давления в закорпусном пространстве 11 (фиг.1). Под воздействием перепада давления поршень 2 с пустотелым штоком 3 перемещается вниз, сдавливая возвратную пружину 6. Вытесняемое из подпоршневой полости 7 масло, продавливаясь через дроссельный канал 25 в кольцевом зазоре между нижней неподвижной обоймой 16 и полым валом 13 шпинделя 12, обеспечивает плавное движение поршня в сборном корпусе и перемещение кольцевого поршня 8, сжимающего пружину сжатия 29 и вытесняющего жидкость из буферной полости 9 через дренажное окно 10 в закорпусное пространство. Прямые шлицы 4, находящиеся в зацеплении со сборным корпусом, не позволяют пустотелому штоку проворачиваться вокруг оси. Винтовые шлицы 5, взаимодействуя со шлицами храповой муфты 14, поворачивают верхнюю подвижную обойму 15 по часовой стрелке на шаг, который определяется углом наклона винтовых шлиц, длиной хода пустотелого штока, числом зубьев храпового зубчатого венца 17. При повороте полого вала шпинделя на один шаг часть храповых фиксаторов 18 неподвижной обоймы 16 под действием пружин 21 западают в зубья храпового венца. При прекращении подачи рабочей промывочной жидкости давления внутри корпуса и в закорпусном пространстве выравниваются. Обе сжатые пружины 6 и 29, одна, непосредственно действуя на поршень 2, другая, вытесняя разделительным элементом масло из нижней полуполости 24 через дроссельный канал в верхнюю полуполость 23, плавно возвращают поршень с пустотелым штоком в верхнее положение. Храповая муфта с подвижной обоймой займут свое прежнее угловое положение, а полый вал шпинделя останется повернутым на один угловой шаг. Вернуться в исходное положение ему не позволяют храповые фиксаторы неподвижной обоймы. При возобновлении подачи рабочей жидкости шпиндель повернется на следующий шаг.

В случае сильного возмущения потока рабочей промывочной жидкости в устройстве, сопровождающегося кратковременным понижением ее давления, замедленный переток масла через дроссельный канал не позволит поршню за это время возвратиться в верхнее положение и совершить при восстановлении давления неуправляемый поворот полого вала шпинделя.

При использовании в конструкции ориентатора дополнительных подвижных 30 и неподвижных 31 обойм (фиг.3) с храповыми фиксаторами, смещенными в окружном направлении относительно пластин соседних обойм, дает возможность уменьшить ход пустотелого штока и шаг поворота полого вала шпинделя, что позволит более точно выдерживать заданную траекторию проводки ствола скважины. При уменьшенном шаге во время каждого поворота полого вала в зацепление с его храповым венцом входят поочередно часть храповых фиксаторов то основных обойм, то дополнительных.

Применение пустотелого штока 3, выполненного с возможностью зацепления в нижнем его положении с полым валом шпинделя 13 посредством фрикционного 32 (фиг.4) или прямозубого шлицевого 33 (фиг.5) соединений, позволяет предотвратить неуправляемый поворот полого вала шпинделя ориентатора вследствие подклинивания в системе ротор-статор забойного двигателя при быстром сбросе давления рабочей жидкости в бурильной компоновке. Первоначально под воздействием избыточного давления в сборном корпусе пустотелый шток будет перемещаться вниз, произойдет поворот полого вала шпинделя, затем при переходе винтового зацепления пустотелого штока с храповой муфтой 14 в прямозубое на участке дополнительных прямых шлицев 34 (фиг.6) осуществится сцепление прямозубого шлицевого соединения 33 пустотелого штока и полого вала (фиг.5). При кратковременном сбросе давления жидкости в бурильной компоновке их разъединение не успеет произойти, и ориентатор воспримет на себя тормозной момент от подклиненного ротора в статоре забойного двигателя.

Таким образом, средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в области бурения скважин, а именно в качестве устройств, служащих для изменения направления горизонтальных стволов при бурении забойными двигателями. Возможно его использование в качестве поворотного устройства в забойных компоновках при ремонте многоствольных скважин. Для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью известных средств. Устройство, воплощающее заявленное изобретение, способно обеспечить достижение указанного выше технического результата.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

Источники информации

1. Патент РФ №2015287 кл. Е 21 В 7/08, 1994.

2. Патент РФ №2184201 кл. Е 21 В 7/08, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРИЕНТАТОР ГИБКОЙ ТРУБЫ | 2009 |

|

RU2398949C1 |

| ОРИЕНТАТОР ГИБКОЙ ТРУБЫ | 2007 |

|

RU2355862C2 |

| ОТКЛОНИТЕЛЬ | 2001 |

|

RU2184201C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ГИБКОЙ ТРУБЫ В БОКОВОЙ СТВОЛ СКВАЖИНЫ | 2010 |

|

RU2444603C2 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2002 |

|

RU2213197C1 |

| УПРАВЛЯЕМАЯ КОМПОНОВКА ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ ПРОВОДКИ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1997 |

|

RU2131967C1 |

| МУФТА ПРЕДОХРАНИТЕЛЬНАЯ ОБГОННАЯ | 2006 |

|

RU2334139C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР "АЗИМУТ" | 1994 |

|

RU2084609C1 |

| УНИВЕРСАЛЬНЫЙ ПРИВОД ПЛАШЕЧНОГО ПРЕВЕНТОРА | 1993 |

|

RU2085701C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

Изобретение относится к области бурения скважин, в частности к устройствам для изменения направлений горизонтальных боковых стволов при бурении забойными двигателями. Оно может быть использовано в качестве поворотного устройства в забойных компоновках при ремонте многоствольных скважин. Технический результат осуществления изобретения - повышение надежности и долговечности работы устройства. Достигается тем, что в ориентаторе, содержащем сборный корпус, размещенные в нем поршень с пустотелым штоком с наружными прямыми, зацепленными с корпусом, и винтовыми шлицами, возвратную пружину в подпоршневой полости, связанной посредством разделительного подпружиненного кольцевого поршня с буферной полостью, соединенной дренажным окном с закорпусным пространством, шпиндель с полым валом, кинематически связанным с пустотелым штоком храповой муфтой, состоящей из верхней подвижной, находящейся в зацеплении с винтовыми шлицами, и нижней неподвижной, закрепленной в сборном корпусе, обойм, выполненных с возможностью зацепления с храповым зубчатым венцом полого вала посредством подпружиненных храповых фиксаторов, при том последние выполнены в виде пластин, установленных с возможностью ограниченного углового перемещения в глухих клинообразных гнездах с цилиндрическим дном, и пружины которых размещены в глухих отверстиях, выполненных в обоймах, подпоршневая полость разделена на две полуполости, соединенные друг с другом дроссельным каналом, образованным зазором между внутренней и наружной цилиндрическими поверхностями неподвижной обоймы и полого вала шпинделя.2 з.п. ф-лы, 6 ил.

| ОТКЛОНИТЕЛЬ | 2001 |

|

RU2184201C1 |

Авторы

Даты

2006-09-27—Публикация

2005-01-11—Подача