Изобретение относится к области буровой техники, с помощью которой бурятся нефтяные, газовые и глубокие разведочные скважины, и в более узком подразделении этих технических средств - к забойным двигателям-турбобурам, с помощью которых приводятся во вращение буровые долота.

Задача, поставленная авторами, решение которой положено в основу создания нижеописанного изобретения, - снижение до возможного минимума динамической составляющей осевой нагрузки на долото. Известно, что именно высокая динамичность процесса бурения с использованием забойных двигателей служит основной причиной быстрого выхода из строя опор долот, их вооружения, раскалывания поликристаллических алмазных компактов, которые используются для армирования современных лопастных долот.

Наиболее близким прототипом нашего изобретения является "Устройство для бурения", выполняемое по патенту Российской Федерации N 2136832.

В этом "Устройстве..." фигурирует турбобур, на валу-роторе которого закрепляется долото. При этом вал-ротор турбобура фиксируется в корпусе-статоре турбобура с помощью осевых и радиальных подшипников. В турбобуре установлена турбина, ступени давления которой имеют лопаточные венцы, профиль лопаток которых имеет атакуемую поверхность - плоскую или слабо вогнутую. При этом корпус-статор турбобура присоединен к штоку пресса, внутренняя полость которого гидравлически сообщена с поршневой полостью пресса, а надпоршневая полость пресса гидравлически связана с пространством за его корпусом.

В надпоршневой полости пресса размещены одна или несколько пружин, одна из которых одним своим концом упирается в поршень пресса, другим - в упор его корпуса; вторая пружина размещается между упором на штоке пресса и упорным торцом верхнего переводника корпуса пресса.

Однако следует указать на важную особенность конструкции этого "Устройства...", которая не позволяет амортизировать динамическую составляющую осевой нагрузки на долото, возникающую в процессе разрушения - бурения долотом забоя скважины. При фактическом отсутствии достаточно большого осевого зазора в подшипнике - пяте турбобура в колебательный процесс, генерируемый долотом, вовлекается вся масса турбобура, которая примерно на два порядка превышает массу самого долота. Следствием этого является сокращение срока службы как самого долота, так и опор турбобура.

Сущность нашего изобретения заключается в том, что проставочные втулки осевой пяты турбобура-амортизатора допускают осевое перемещение вала шпинделя в пределах диапазона значений от 4 до 25 миллиметров. При этом на внешней поверхности полумуфты шпинделя, которая соединяет его вал с полумуфтой вала турбинной секции, установлена пружина, один конец которой упирается в упорный торец полумуфты шпинделя, а другой - в нижний торец полумуфты вала турбинной секции. Шлицы полумуфт вала шпинделя и вала турбинной секции либо четырех-шестигранное их соединение допускают их взаимное осевое перемещение. При этом пружина, установленная на внешней поверхности полумуфты шпинделя, при колебательных движениях его вала выполняет роль демпфера.

Корпус турбобура-амортизатора соединен со штоком поршневого механизма, в подпоршневой полости которого имеется пружина, одним концом упирающаяся в поршень механизма, а другим - во внутренний торец его корпуса. При этом энергия колебаний самого турбобура диссипатируется в поршневом механизме, шток которого прикреплен к корпусу турбинной секции.

Таким образом на сегодняшний день достигается самая "мягкая" из всех возможных вариантов передача осевой нагрузки на долото (то есть при минимальных динамических нагрузках на механизм долота).

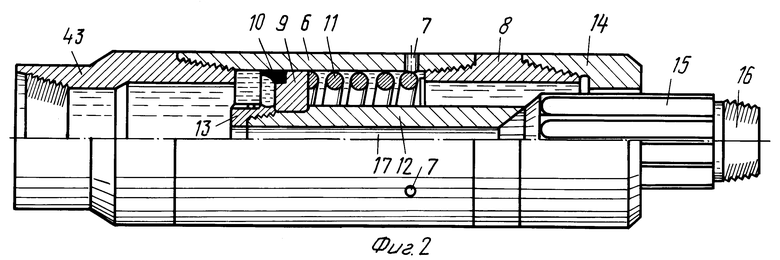

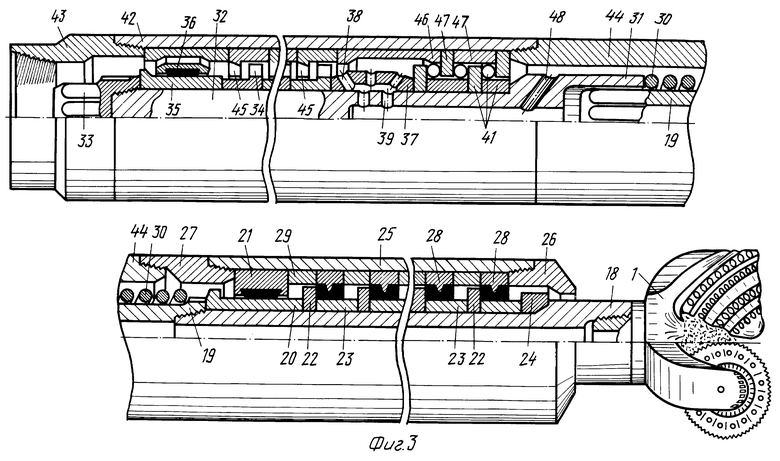

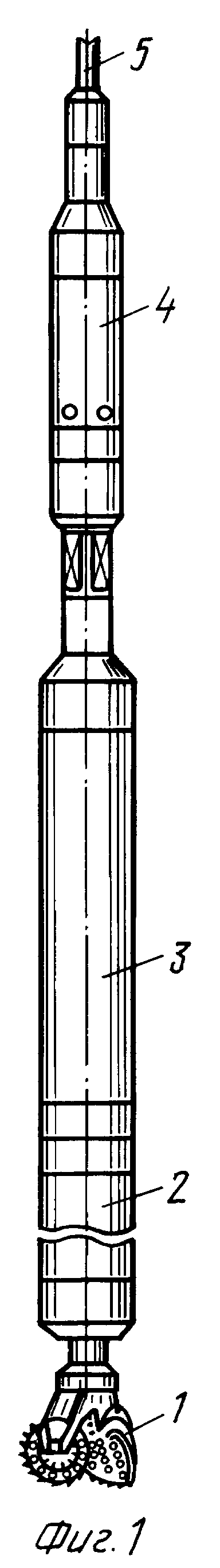

Изобретение поясняется фигурами 1, 2 и 3.

На фиг. 1 приведена общая компоновка турбобура-амортизатора, включающая долото 1; шпиндель 2; турбинную секцию 3; поршневой механизм 4; бурильную колонну 5.

На фиг. 2 изображен поршневой механизм в поперечном разрезе.

На фиг. 3 представлен шпиндель турбобура в соединении с турбинной секцией.

Изображенный на фиг. 2 поршневой механизм (поз. 4 фиг.1) состоит из собственно корпуса 6, в нижней части которого имеется одно или несколько отверстий 7, гидравлически сообщающих пространство внутри корпуса 6 с пространством, расположенным вне указанного корпуса. В корпусе 6 на штоке 12 с помощью гайки 13 неподвижно закреплен поршень 9, имеющий уплотнение 10, гидравлически разобщающее надпоршневую и подпоршневую полость корпуса 6 одна от другой.

В подпоршневой полости корпуса 6 размещается пружина 11, одним своим верхним концом упирающаяся в поршень 9, а другим нижним - в натяжной переводник 8 корпуса 6. В штоке 12 имеется сквозное отверстие 17, гидравлически сообщающее надпоршневое пространство корпуса 6 с внутренним пространством бурильной колонны 5, к которой корпус 6 присоединяется с помощью упорного верхнего переводника 43, который аналогичен упорному верхнему переводнику 43 турбинной секции 42. Отверстие 17 штока 12 также гидравлически сообщает надпоршневое пространство корпуса 6 с внутренним пространством турбинной секции 3.

Нижняя часть штока 12 имеет шлицевое либо квадратное сочленение 15 с переводником 14 натяжного переводника 8 корпуса 6.

Сочленение 15 не позволяет штоку 12 вращаться относительно корпуса 6. При этом возможно только осевое перемещение штока 12 и закрепленного на нем поршня 9 относительно корпуса 6. Это перемещение ограничивается сжатием пружины 11 и верхним внутренним торцем натяжного переводника 8 и внутренним нижним торцем упорного переводника 43.

Шток 12 с помощью резьбы 16 крепится к корпусу 42 турбинной секции 3 через упорный переводник 43 (см. фиг. 3).

Вал 18 шпинделя 2 своим нижним концом на резьбе крепится к долоту 1. На валу 18 с помощью полумуфты 19 крепятся; роторный элемент 20 радиальной опоры 21; роторные диски 22 осевой пяты шпинделя 2 турбобура, их проставочные втулки 23 и упор 24 вала 18 шпинделя 2.

В корпусе 25 шпинделя 2 с помощью ниппеля 26 и упорного транспортного переводника 27 крепятся: статорный элемент радиальной опоры 21; подпятники 28; проставочные втулки 29.

Характерной особенностью монтажа вала 18 шпинделя 2 и всех собранных и закрепленных на нем полумуфтой 19 деталей 20, 22, 23 и 24 в корпусе 25 шпинделя 2 является то обстоятельство, что проставочные втулки 23 обеспечивают гарантированный осевой люфт роторных дисков 22 относительно подпятников 28 в пределах диапазона значений от 4 до 25 мм (что соответствует максимально возможной высоте забойных ухабов, которые могут возникать в зависимости от типов используемых долот в процессе бурения на забоях глубоких скважин).

Полумуфта 19 благодаря шлицам либо квадратному или шестигранному поперечному сечению имеет свободу перемещения в осевом направлении.

Она снабжена пружиной 30, которая одевается на ее наружную поверхность и своим нижним концом упирается в торец-отказ полумуфты 19 либо в торец-отказ роторного элемента 20 радиальной опоры 21.

Другим своим верхним концом пружина 30 упирается в нижний торец полумуфты 31 вала 32 турбинной секции 3 турбобура.

На валу 32 с помощью гайки полумуфты 33 неподвижно закреплены роторные ступени 34 давления турбины турбинной секции 3 турбобура; роторные втулки 35 (от двух до четырех) радиальных опор 36; фонарь 37 со сквозными отверстиями 38, гидравлически сообщающими объем пространства, занятого роторными ступенями 34 давления турбины, через отверстия 39 вала 32 с его внутренней плоскостью (односторонним несквозным сверлением) 40. Также на валу 32 с помощью той же гайки-полумуфты 33 закреплены роторные элементы 41 осевого подшипника, фиксирующего положение вала 32 относительно корпуса 42 турбинной секции 3.

В корпусе 42 с помощью упорного верхнего переводника 43 и нижнего соединительного переводника 44 неподвижно фиксируются статорные ступени 45 давления турбины; радиальные опоры 36 (от 2 до 4); проставочная регулировочная втулка 46 и статорные элементы 47 осевого подшипника.

Упорный верхний переводник 43 соединяет корпус турбинной секции 42 со штоком 12 поршневого механизма 4.

Для тех случаев, когда в турбобуре используются две и более турбинных секции, упорной переводник 43 присоединяется к нижнему соединительному переводнику 44 следующей по порядку (снизу) секции. В этом случае к штоку 12 с помощью резьбы 16 крепится аналогичный переводник 43 второй секции. В этом случае в полумуфте 31 выполняются отверстия 48, гидравлически сообщающие полость 40 с пространством, в котором размещены роторные и статорные ступени давления турбины ниже подсоединяемой секции.

Работа турбобура-амортизатора

В комплексе всех вышеописанных элементов его конструкции турбобур-амортизатор спускается на бурильной колонне 5 в ствол скважины, после чего включаются один или два насоса буровой установки и вся компоновка подводится к забою скважины и нагружается осевой нагрузкой. Долото 1 начинает вырабатывать забой скважины, который покрывается лунками, бороздами и ухабами, которые приводятся к тому, что центр тяжести долота 1 начинает перемещаться вдоль оси скважины с большой частотой, в отдельных случаях даже отрываясь на мгновенья от поверхности забоя. Вал 18 шпинделя 2 также начинает перемещаться на соответствующую величину вдоль оси корпуса 25 шпинделя 2 в пределах значений гарантированного осевого люфта в пяте, обеспечиваемого проставочными втулками 23.

Этому перемещению препятствует гидравлическая нагрузка на роторные диски 22, образующаяся вследствие наличия перепада давления при протекании раствора в промывочных каналах долота 1. Эта нагрузка стремится прижать диски 22 к поверхности подпятников 28, в результате чего происходит первая фаза диссипации энергии отдачи вала от забоя скважины.

При этом сжатая с большим усилием пружина 30 полумуфты 19 пытается вытолкнуть вверх вал 32 турбинной секции 3, который оперт на статорные элементы 47 осевого подшипника и прижат к ним многотонной гидравлической нагрузкой, образующейся от сработки перепада давлений на турбине. Пружина 30 и перепад давлений в турбине турбобура диссипатируют ту часть энергии, которая хочет переместить "вверх" вал 32 турбинной секции 3.

Оставшаяся часть энергии отдачи вала 18 шпинделя 2 и вала 32 турбинной секции 3 гасится поршнем 9 поршневого механизма 4, который нагружен осевым усилием, возникающим вследствие воздействия суммарного перепада давлений в долоте и турбине на активную площадь поршня 9.

Жесткость обратной подачи демпфируется пружиной 11 поршневого механизма 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ТУРБИННЫЙ ВРАЩАТЕЛЬ | 1999 |

|

RU2139402C1 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| ТУРБОБУР-ЗАБУРНИК | 1999 |

|

RU2136833C1 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| МНОГОРЯДНАЯ ШАРИКОВАЯ ОПОРА | 2003 |

|

RU2241815C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

Изобретение относится к области горной промышленности, в частности к буровой технике при бурении глубоких скважин на нефть и газ с использованием забойных двигателей. Сущность изобретения: турбобур-амортизатор включает шпиндель, турбинную секцию, поршневой механизм, при этом вал шпинделя зафиксирован в его корпусе с возможностью осевого перемещения в подпятниках на величину 4-25 мм. Полумуфта вала шпинделя благодаря шлицам либо квадратному или шестигранному поперечному сечению имеет свободу осевого перемещения относительно полумуфты вала турбинной секции. Между полумуфтой и упорным торцом полумуфты установлена пружина. Корпус турбинной секции с помощью упорного верхнего переводника крепится к штоку поршневого механизма. Под поршнем внутри корпуса поршневого механизма размещается пружина, которая своим нижним концом упирается в натяжной переводник корпуса. В штоке имеется сквозное отверстие, гидравлически сообщающее поршневое пространство корпуса с внутренним пространством корпуса турбинной секции. Изобретение обеспечивает повышение производительности бурения за счет снижения до возможного минимума динамической составляющей осевой нагрузки на долото. 1 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

| 0 |

|

SU155769A1 | |

| 0 |

|

SU268341A1 | |

| Турбобур | 1974 |

|

SU832014A1 |

| Забойный двигатель | 1981 |

|

SU973775A1 |

| Забойный регулятор осевой нагрузки на долото | 1981 |

|

SU1021769A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| Амортизатор шпинделя турбобура | 1988 |

|

SU1659619A1 |

| Амортизатор шпинделя турбобура | 1989 |

|

SU1721206A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2011776C1 |

| ОПОРА-АМОРТИЗАТОР | 1992 |

|

RU2026949C1 |

| US 4476944 A, 16.10.1984. | |||

Авторы

Даты

2000-12-27—Публикация

2000-03-30—Подача