Изобретение относится к области строительства скважин с боковыми стволами, оно может быть использовано в качестве поворотного ориентирующего устройства в забойных компоновках при ремонте многоствольных скважин, проведении различных технологических операций в боковых стволах скважин.

Известен ориентатор забойной компоновки [1], содержащий корпус, вал, установленный на подшипниках в корпусе, привод, выполненный в виде полого подпружиненного штока с наружными шлицами, преобразователь движения, выполненный в виде наружной втулки со спиральными пазами, взаимодействующими с ответными выступами внутренней полой втулки, поршень с уплотнением, подпружиненное кольцо, снабженное шлицами и зубчатой полумуфтой. Наружная втулка преобразователя движения связана с корпусом, а внутренняя втулка связана с поршнем и снабжена зубчатой полумуфтой, взаимодействующей с зубчатой полумуфтой подпружиненного штока, при этом пружина штока опирается на корпус через упорный шарикоподшипник, а подпружиненное кольцо, зубчатой полумуфтой взаимодействующее с ответной полумуфтой вала, шлицами сцеплено с корпусом.

Недостатком данного ориентатора является ограниченность сферы его применения, в частности, его нельзя использовать во время проведения технологических операций в боковых стволах уже построенных скважин.

Известен ориентатор [2], содержащий сборный корпус, размещенные в нем поршень с пустотелым штоком с наружными прямыми, зацепленными с корпусом, и винтовыми шлицами, возвратную пружину в подпоршневой полости, связанной посредством разделительного элемента с буферной полостью, соединенной дренажным окном с закорпусным пространством, шпиндель с полым валом, кинематически связанным с пустотелым штоком.

К недостаткам данного устройства относится то, что у него низкие долговечность, надежность функционирования и функциональные возможности вследствие потери прочности рычагов и шлиц при выполнении ориентатора диаметром менее 100 мм, невозможность получить небольшие шаги поворота полого вала шпинделя (менее 20 градусов), ограниченность сферы его применения, в частности, его нельзя использовать для проведения технологических операций в боковых стволах уже построенных скважин.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является отклонитель направленного бурения скважин [3], содержащий сборный корпус, цилиндр, размещенный в нем поршень с пустотелым штоком и выполненными на штоке прямыми и винтовыми шлицами, возвратную пружину поршня, заполненную маслом герметизированную полость, поворотный шпиндель, кинематически связанный с винтовыми шлицами на пустотелом штоке поршня, при этом кинематическая связь поворотного шпинделя с винтовыми шлицами пустотелого штока поршня осуществлена поворотной обоймой, выполненной в виде ротора с внутренним венцом винтовых шлиц и собачками поворотной обоймы, выполненными с возможностью взаимодействия с храповым венцом на поворотном шпинделе и такой же неподвижной обоймой без шлиц, собачки которой выполнены с возможностью взаимодействия с тем же храповым венцом на поворотном шпинделе, последний связан с угловым переводником, выполненным с возможностью отклонения инструмента.

К недостаткам известного устройства, принятого за прототип, относится сложность конструкции храповых фиксаторов, выполненных в виде собачек сложной формы, установленных на осях в окнах обойм; трудности при сборке установленных в корпусе обойм с полым валом шпинделя из-за выпадения собачек с пружинами из окон вовнутрь обойм; неуправляемый поворот полого вала шпинделя ориентатора, ограниченность сферы его применения, в частности, его нельзя использовать во время проведения технологических операций в боковых стволах уже построенных скважин.

Задачей изобретения является создание механизма ориентации, способного гарантированно направлять скважинный прибор, спускаемый на гибкой трубе, в ранее пробуренный боковой ствол скважины.

Поставленная задача решается за счет того, в ориентаторе гибкой трубы, содержащем сборный корпус, в котором размещены полый поршень, возвратная пружина поршня, поворотный шпиндель, храповый венец, зубцы которого фиксируются собачками, согласно изобретению на поршне выполнены кулачки, взаимодействующие с винтовыми канавками, выполненными на стенке сборного корпуса, внутренний диаметр полого поршня больше диаметра ориентируемой гибкой трубы на величину щелевого зазора, обеспечивающего необходимый перепад давления между зонами, расположенными над и под поршнем, дополнительно содержатся две зубчатые полумуфты, размещенные с возможностью взаимодействия между собой, при этом одна размещена в нижней части поршня, а другая - в верхней части поворотного шпинделя, а возвратная пружина поршня обеспечивает их разомкнутое положение, дополнительная возвратная пружина, обеспечивающая возврат поворотного шпинделя в верхнее исходное положение, шлицевая муфта, кинематически связанная с нижней частью поворотного шпинделя посредством расположенных на нем шлиц и установленная в нижней части сборного корпуса посредством резьбовой втулки, на нижнем торце которой расположена храповая полумуфта, собачки которой взаимодействуют с зубцами храпового венца, выполненного на теле шлицевой муфты, поворотный корпус с закрепленной на его внутренней стенке рессорой и продольным окном, выполненным напротив рессоры, причем верхняя часть поворотного корпуса соединена с нижней частью шлицевой муфты.

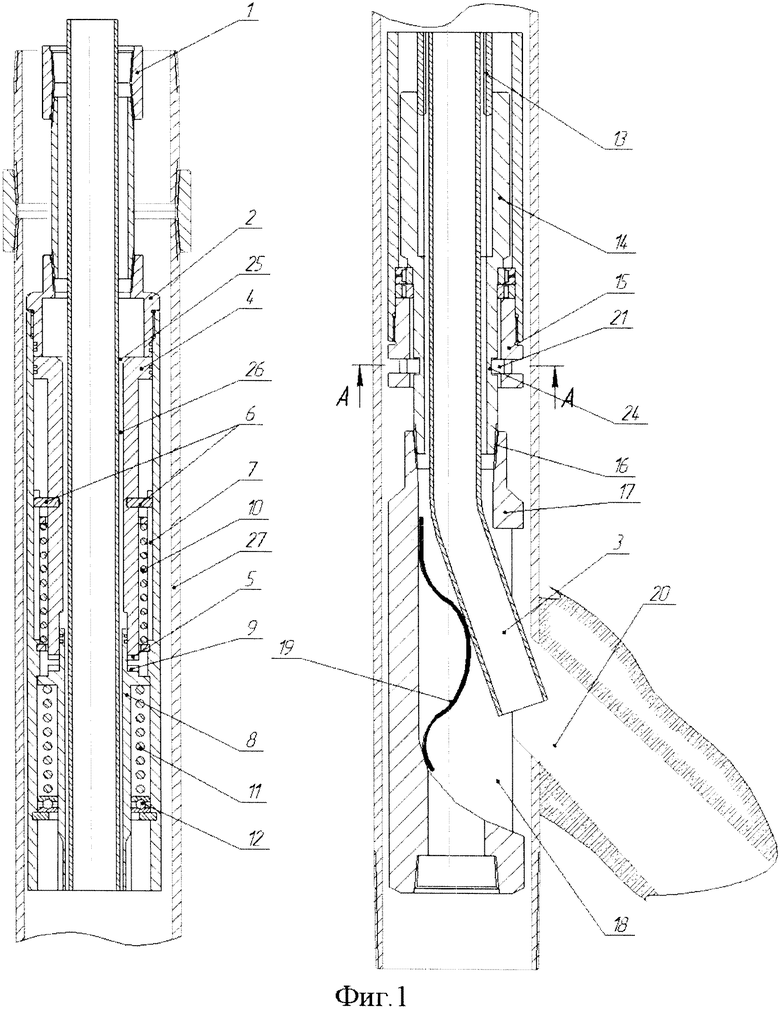

На фиг.1 изображен продольный разрез ориентатора, на фиг.2 - поперечный разрез А-А на фиг.1.

На колонне насосно-компрессорных труб (НКТ) 1 установлен сборный корпус 2 ориентатора колтюбинговой трубы 3, внутри которого перемещается полый поршень 4, в нижней части которого расположена зубчатая полумуфта 5. На поршне 4 установлены один или несколько кулачков 6, которые входят в зацепление с винтовыми канавками 7, выполненными на стенке сборного корпуса 2. Ниже, соосно с поршнем 4, расположен поворотный шпиндель 8, в верхней части которого расположена зубчатая полумуфта 9. Внутри сборного корпуса 2 установлена возвратная пружина 10, служащая для разъединения зубчатых полумуфт 5 и 9, а также для возврата поршня 4 в исходное положение. Поворотный шпиндель 8 через дополнительную возвратную пружину 11, обеспечивающую возврат шпинделя 8 в верхнее исходное положение, опирается на подшипник 12. Шлицевой участок 13 поворотного шпинделя 8 входит в полую шлицевую муфту 14, которая установлена в нижней части сборного корпуса 2 и фиксируется в нем резьбовой втулкой 15. Нижняя часть шлицевой муфты 14 посредством резьбы 16 соединена с верхней частью поворотного корпуса 17, на боковой поверхности которого расположено продольное окно 18 для выхода колтюбинговой трубы 3. Напротив окна 18 в поворотном корпусе 17 установлена рессора 19, предназначенная для направления колтюбинговой трубы 3 в боковой ствол 20 скважины. На нижнем торце резьбовой втулки 15 расположена храповая полумуфта 21, собачки 22 которой входят в зацепление с зубцами 23 храпового венца 24, устроенного на теле шлицевой муфты 14. Внутри поршня 4 выполнен центральный канал 25, причем его диаметр подобран таким образом, чтобы при прохождении через него колтюбинговой трубы 3 образовывался щелевой зазор 26, необходимый для создания перепада давления между зонами, расположенными над и под поршнем 4. Вся компоновка расположена внутри обсадной колонны 27.

Ориентатор работает следующим образом.

После сборки компоновки и спуска ее до входа в боковой ствол 20 скважины, координаты которого определены по результатам геофизических исследований, в колонну насосно-компрессорных труб (НКТ) 1 спускают колтюбинговую трубу 3. Проходя через сборный корпус 2, центральный канал 25 поршня 4, поворотный шпиндель 8, шлицевую муфту 14, колтюбинговая труба 3 входит в поворотный корпус 17 и под действием рессоры 19 направляется в продольное окно 18 и оттуда в боковой ствол 20.

Если же колтюбинговая труба 3 не попала в боковой ствол 20, то она упирается в стенку обсадной колонны 27, и в этот момент происходит ее разгрузка, что фиксируется показаниями гидравлического индикатора веса (ГИВ), расположенного на устье скважины (не показан). Оператор ставит метку на колтюбинговой трубе 3 и приподнимает ее до снятия разгрузки. После этого внутри колонны НКТ 1 поднимается давление, рабочая жидкость подается вовнутрь корпуса 2 и за счет ее дросселирования через щелевой зазор 26 создается перепад давления между зонами, расположенными над и под поршнем 4. Поршень 4 начинает перемещаться, сжимая пружину 10, вследствие чего происходит соединение полумуфт 5 и 9. Одновременно с этим кулачки 6, двигаясь по винтовым канавкам 7, поворачивают поршень 4, а вместе с ним и поворотный шпиндель 8, который, вращаясь и сжимая пружину 11, перемещается внутри шлицевой муфты 14, поворачивая ее. Одновременно с муфтой 14 поворачивается корпус 17 на дискретный угол, величина которого определяется геометрическими параметрами винтовых канавок 7 и параметрами храповой полумуфты 21. После поворота корпуса 17 собачки 22 фиксируют храповую полумуфту 21 и вместе с ней корпус 17 в новом положении. Давление в колонне НКТ 1 снижается до гидростатического, поршень 4 под действием пружины 10 возвращается в исходное положение, при этом происходит разъединение полумуфт 5 и 9, и поворотный шпиндель 8 под действием сжатой пружины 11 возвращается в исходное положение. При этом поворотный корпус 17 остается в новом повернутом положении, которое зафиксировано храповой полумуфтой 21. Производится спуск колтюбинговой трубы 3. При прохождении ранее поставленной метки оператор следит за показаниями ГИВа. Если в этот момент не произошло уменьшение веса, то есть разгрузка колтюбинговой трубы 3 отсутствует, значит поворота корпуса 17 оказалось достаточно, и труба 3 вошла в боковой ствол 20 скважины. Если же при спуске колтюбинговой трубы 3 опять произошла ее разгрузка, ГИВ показал уменьшение нагрузки, значит колтюбинговая труба 3 уперлась в стенку обсадной колонны 27. Производится еще одна операция по повороту поворотного корпуса 17. Операции повторяются до тех пор, пока колтюбинговая труба 3 не войдет в боковой ствол 20 скважины.

Использование изобретения позволяет гарантированно доставлять спускаемые на гибких, в частности, колтюбинговых трубах компоновки в требуемый боковой ствол скважины, значительно сократить время на проведение технологических работ в боковых стволах скважин.

Источники информации

1. Патент RU 2245434, МПК Е21В 7/08, 2005.01.27.

2. Патент RU 2015287, МПК Е21В 7/08, 1994.

3. Патент RU 2184201, МПК Е21В 7/08, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРИЕНТАТОР ГИБКОЙ ТРУБЫ | 2009 |

|

RU2398949C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ГИБКОЙ ТРУБЫ В БОКОВОЙ СТВОЛ СКВАЖИНЫ | 2010 |

|

RU2444603C2 |

| СПОСОБ ДОСТАВКИ ОБОРУДОВАНИЯ НА КОЛТЮБИНГОВОЙ ТРУБЕ В ЗАДАННЫЙ ИНТЕРВАЛ МНОГОСТВОЛЬНОЙ ДОБЫВАЮЩЕЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449107C2 |

| ОРИЕНТАТОР | 2005 |

|

RU2284402C2 |

| ОТКЛОНИТЕЛЬ | 2001 |

|

RU2184201C1 |

| ОРИЕНТАТОР ЗАБОЙНОЙ КОМПОНОВКИ | 2003 |

|

RU2245434C1 |

| Устройство для отворачивания трубВ СКВАжиНЕ | 1978 |

|

SU794185A1 |

| Устройство для отворачивания труб в скважине | 1983 |

|

SU1099044A1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА С ФОРМИРОВАНИЕМ СИСТЕМЫ ИЗ ПРОТЯЖЕННЫХ ДРЕНАЖНЫХ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457318C2 |

| УПРАВЛЯЕМАЯ КОМПОНОВКА ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ ПРОВОДКИ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1997 |

|

RU2131967C1 |

Изобретение относится к области строительства скважин с боковыми стволами. На колонне насосно-компрессорных труб (НКТ) (1) установлен сборный корпус (2) ориентатора колтюбинговой трубы (3), внутри которого перемещается полый поршень (4). В нижней части полого поршня (4) расположена зубчатая полумуфта (5). На поршне (4) установлены один или несколько кулачков (6), которые входят в зацепление с винтовыми канавками (7), выполненными на стенке сборного корпуса (2). Ниже, соосно с поршнем (4), расположен поворотный шпиндель (8), в верхней части которого устроена зубчатая полумуфта (9). Внутри сборного корпуса (2) установлена возвратная пружина (10), служащая для разъединения зубчатых полумуфт (5) и (9), а также для возврата поршня (4) в исходное положение. Поворотный шпиндель (8) через дополнительную возвратную пружину (11), обеспечивающую возврат шпинделя (8) в верхнее исходное положение, опирается на подшипник (12). Шлицевой участок (13) поворотного шпинделя (8) входит в полую шлицевую муфту (14), которая установлена в нижней части сборного корпуса (2), и фиксируется в нем резьбовой втулкой (15). Нижняя часть шлицевой муфты (14) посредством резьбы (16) соединена с верхней частью поворотного корпуса (17), на боковой поверхности которого устроено продольное окно (18) для выхода колтюбинговой трубы (3). Напротив окна (18) в поворотном корпусе (17) установлена рессора (19), предназначенная для направления колтюбинговой трубы (3) в боковой ствол (20) скважины. На нижнем торце резьбовой втулки (15) устроена храповая полумуфта (21), собачки которой входят в зацепление с зубцами храпового венца, выполненного на теле шлицевой муфты (14). Внутри поршня (4) выполнен центральный канал (25), причем его диаметр подобран таким образом, чтобы при прохождении через него колтюбинговой трубы (3) образовывался щелевой зазор (26), необходимый для создания перепада давления между зонами, расположенными над и под поршнем (4). Вся компоновка расположена внутри обсадной колонны (27). Обеспечивает гарантированную доставку спускаемых на гибких трубах компоновок в требуемый боковой ствол скважины, значительное сокращение времени на проведение технологических работ в боковых стволах скважин. 2 ил.

Ориентатор гибкой трубы, содержащий сборный корпус, в котором размещены полый поршень, возвратная пружина поршня, поворотный шпиндель, храповый венец, зубцы которого фиксируются собачками, отличающийся тем, что на поршне выполнены кулачки, взаимодействующие с винтовыми канавками, выполненными на стенке сборного корпуса, внутренний диаметр полого поршня больше диаметра ориентируемой гибкой трубы на величину щелевого зазора, обеспечивающего необходимый перепад давления между зонами, расположенными над и под поршнем, содержит две зубчатые полумуфты, размещенные с возможностью взаимодействия между собой, при этом одна размещена в нижней части поршня, а другая - в верхней части поворотного шпинделя, а возвратная пружина поршня обеспечивает их разомкнутое положение, дополнительную возвратную пружину, обеспечивающую возврат поворотного шпинделя в верхнее исходное положение, шлицевую муфту, кинематически связанную с нижней частью поворотного шпинделя посредством расположенных на нем шлиц и установленную в нижней части сборного корпуса посредством резьбовой втулки, на нижнем торце которой расположена храповая полумуфта, собачки которой взаимодействуют с зубцами храпового венца, выполненного на теле шлицевой муфты, поворотный корпус с закрепленной на его внутренней стенке рессорой и продольным окном, выполненным напротив рессоры, причем верхняя часть поворотного корпуса соединена с нижней частью шлицевой муфты.

| ОТКЛОНИТЕЛЬ | 2001 |

|

RU2184201C1 |

| УСТРОЙСТВО для ОРИЕНТИРОВАНИЯ ЗАБОЙНОГОДВИГАТЕЛЯ | 0 |

|

SU188403A1 |

| Устройство для ориентирования отклонителя | 1977 |

|

SU708045A1 |

| УСТРОЙСТВО ДЛЯ ОТКЛОНЕНИЯ ТРАЕКТОРИИ СКВАЖИНЫ, УПРАВЛЯЕМОЕ ГИДРОИМПУЛЬСАМИ | 1990 |

|

RU2015287C1 |

| ОРИЕНТАТОР ЗАБОЙНОЙ КОМПОНОВКИ | 2003 |

|

RU2245434C1 |

| ОРИЕНТАТОР | 2005 |

|

RU2284402C2 |

| US 5735357 A1, 07.04.1998. | |||

Авторы

Даты

2009-05-20—Публикация

2007-06-28—Подача