Изобретение относится к способам получения высокотемпературных конденсированных, газообразных и ионизированных продуктов взрыва и может быть использовано для имитации условий, сопутствующих техногенным и естественным катастрофам, и исследования последствий их воздействия на окружающую среду.

Многообразие катастрофических явлений на земле и в космосе, таких как взрывы ракет, вулканические явления, сгорание метеоритов, взрывы ядерных реакторов и др., сопровождается формированием высокотемпературных газодисперсных образований. Помимо окислов азота, углерода, хлорилов щелочных и щелочноземельных металлов, титана, кремния и ионов перечисленных веществ и входящих в их состав элементов могут формироваться и более сложные по строению производные перечисленных элементов. Перечисленные катастрофические явления сопровождаются также и образованием плазмы. Катастрофы вызывают пожары, приводят к механическим разрушениям, нарушениям радио-, телевизионной и оптической связи. Наибольшее влияние на качество связи оказывают содержащиеся в газодиспереных образованиях ионизированные вещества и концентрация электронов в них. Качество связи также в значительной степени зависит от количества и размеров конденсированных ионизированных частиц, формирующих аэрозольные образования. В этой связи разработка методов получения высокотемпературных конденсированных, газообразных и ионизированных продуктов с определенным составом и дисперсностью является весьма актуальной задачей.

Широко известно применение способа получения пиротехнических пламен в зажигательных, осветительных, трассирующих и др. устройствах, основанного на послойном сжигании смесей нитратов или перхлоратов щелочных или щелочноземельных металлов с металлическими горючими: магнием, алюминием, их сплавами, титаном, кремнием. Характерным режимом химического превращения известных систем является стационарное или взрывное горение, которое отличается от детонационного превращения взрывчатых веществ. Известные способы получения целевых продуктов в волне горения ориентированы на синтез весьма ограниченного количества низкотемпературных веществ (статья Шидловский А.А. В сб. "Процессы горения в химической технологии и металлургии". Черноголовка, 1975, стр.82). Для горения характерны низкие значения давления (до 100 атм) и температур (до 3500°К) и, следовательно, отсутствие условий для формирования значительных концентраций высокотемпературных продуктов сгорания.

Ионизированные атомы и молекулы в продуктах горения вследствие низких температур процесса или полностью отсутствуют, или могут присутствовать в весьма незначительных количествах. Ряд простых высокотемпературных продуктов горения типа карбидов и нитридов металлов могут быть получены при организации процесса горения в жаропрочных корпусах камер, в условиях наддува газообразных веществ, создающих давление в сотни атмосфер, и при условии обеспечения предварительного прогрева реакционной смеси и заданных режимах охлаждения прореагировавших компонентов. Такой способ получения высокотемпературных продуктов горения получил название самораспространяющегося высокотемпературного синтеза (СВС). К недостаткам СВС метода относятся невозможность получения широкого спектра сочетаний высокотемпературных конденсированных и газообразных продуктов, отсутствие ионизированных веществ в продуктах синтеза, необходимость создания условий, воспроизводимых только в производственных помещениях.

Таким образом, известные способы, основанные на организации процессов горения, на обеспечивают возможность получения сочетаний высокотемпературных конденсированных газообразных и ионизированных веществ, характерных для техногенных катастроф.

Наиболее близок к сущности предлагаемого изобретения получивший широкое распространение в последнее время метод взрывного синтеза, используемый для получения продуктов определенного состава, например искусственных алмазов и нитрида бора. Подробная библиография указанных методов и описание технологии дано в книге "Физика взрыва". / Под ред. Л.П.Орленко - Изд. 3-е переработанное в 2 т. Т.2 - М., ФИЗМАТЛИТ, 2002. - 656 с. - ISBH5 - 9221 - 0220 - 6, стр.579.

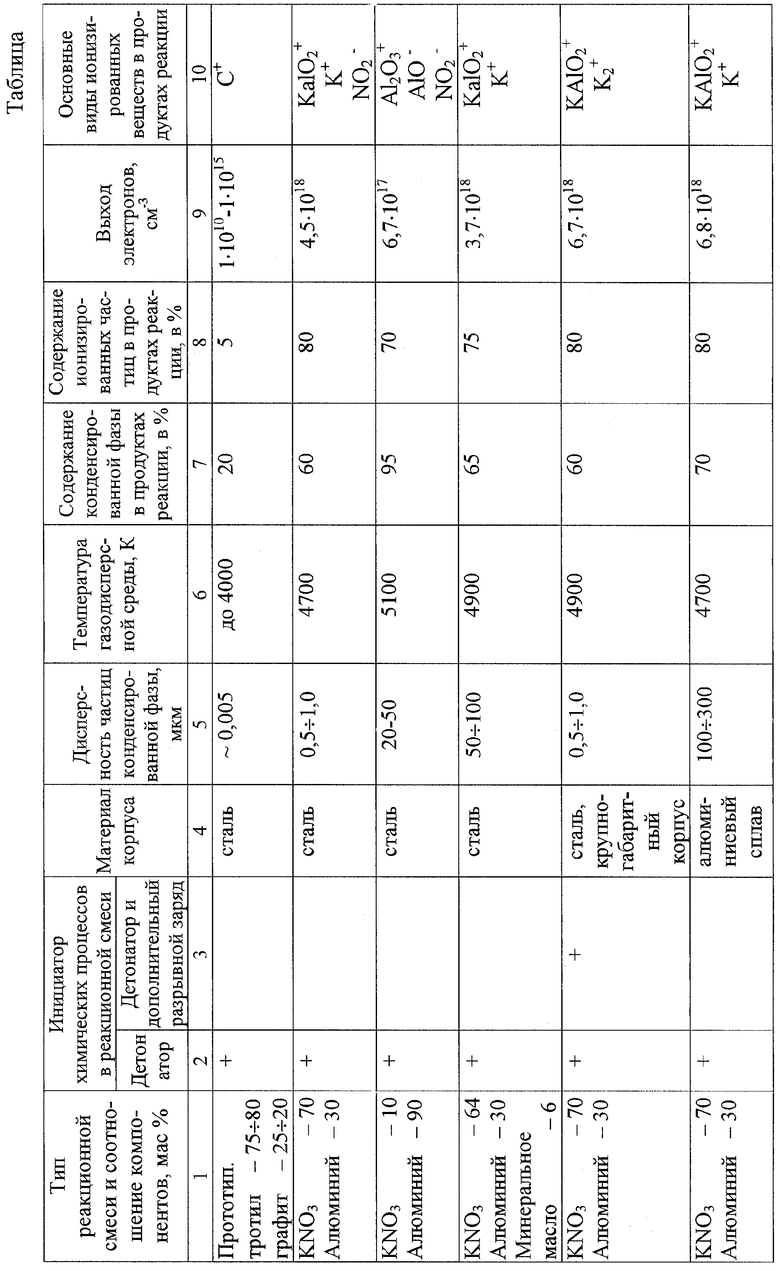

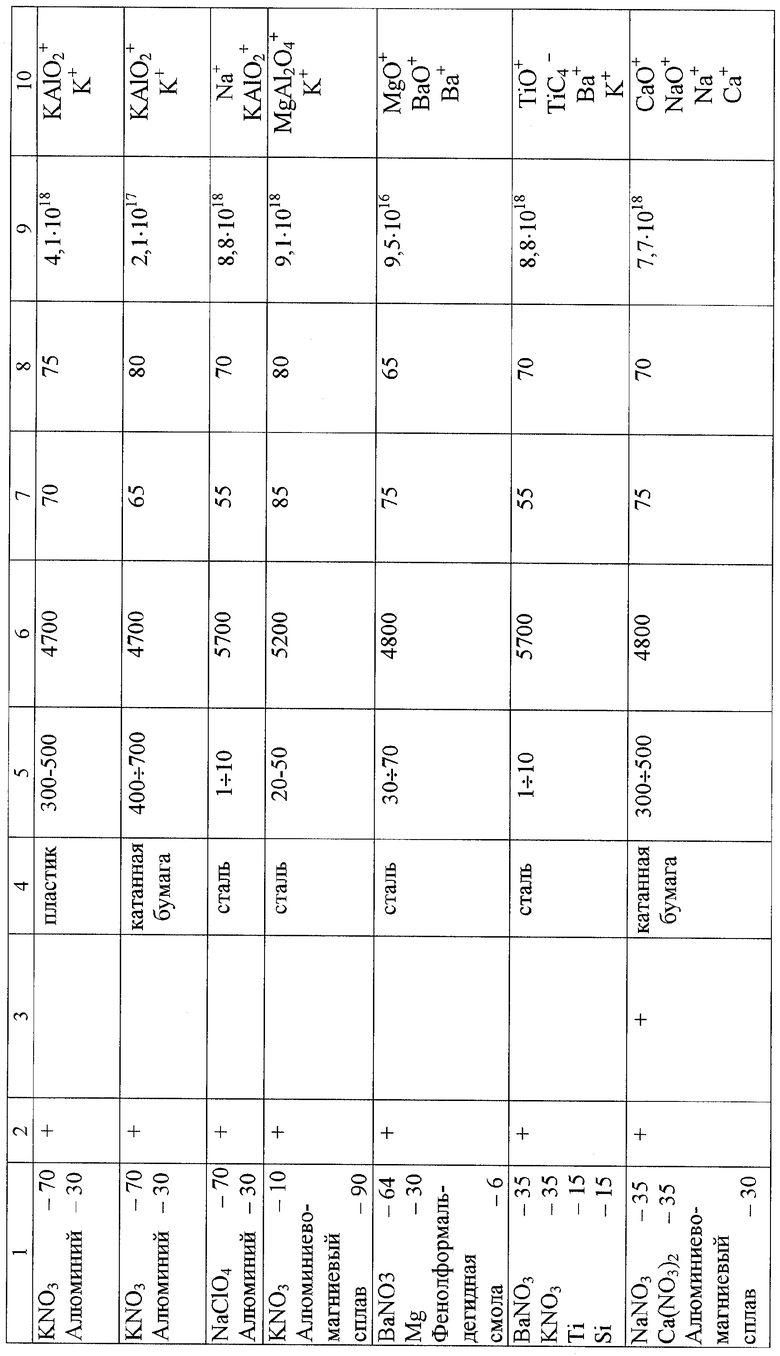

Взрывной синтез осуществляется инициированием детонатором детонации в корпусах металлических камер смесей графита или нитрида бора с тротилом или тротилом, смешанным с гексогеном. Процесс осуществляется в корпусах металлических камер. Количество конденсированных частиц, образующееся при реализации указанного метода, не превышает 20%. Они состоят из углерода, ультрадисперсного алмаза или углерода и нитрида бора. Температура взрывного синтеза достигает 4000°К. Средний размер частиц конденсированной фазы составляет ˜ 5 нм. Для охлаждения и сохранения образовавшихся алмазов корпуса камер заполняют инертными газами. По имеющимся данным концентрация электронов при детонации индивидуальных ВВ составляет 1·1010÷1·1015 см-3, что существенно выше, чем при синтезе веществ в режиме горения.

Недостатками известного способа взрывного синтеза являются незначительный выход конденсированной фазы, невозможность изменять в широких пределах химический и дисперсный состав продуктов синтеза.

Таким образом, известные способы синтеза, основанные на горении, и известный способ взрывного синтеза не позволяют воспроизвести совокупность химических и электрофизических факторов, сопровождающих техногенные катастрофы. Для их осуществления необходимы строго контролируемые производственные условия.

Задачей настоящего изобретения является разработка способа получения высокотемпературных конденсированных, газообразных и ионизированных продуктов взрыва, позволяющего имитировать условия, сопутствующие техногенным и естественным катастрофам.

Поставленная задача решается созданием способа получения высокотемпературных конденсированных, газообразных и ионизированных продуктов взрыва, включающего осуществление взрывчатого превращения, отличающегося тем, что взрывчатое превращение реакционной смеси осуществляют путем помещения реакционной смеси в корпус с детонатором и подачи начального импульса от детонатора на реакционную смесь, в качестве реакционной смеси используют нитраты и/или перхлораты щелочных и щелочноземельных металлов в количестве 10-70 мас.%, в смеси с магнием, или алюминием, или алюминиево-магниевым сплавом, или титаном, или кремнием, или их сочетаниями в количестве 30-90 мас.%, при этом в качестве материала корпуса используют или катаную бумагу, или пластик, или алюминиевые сплавы, или сталь.

Для достижения максимального выхода высокотемпературных ионизированных продуктов в крупногабаритных корпусах начальный импульс для синтеза формируют от совместного действия детонатора и дополнительного разрывного заряда, который также размещают в корпусе.

В качестве дополнительного инструмента управления дисперсностью конденсированной фазы в реакционную смесь могут вводиться горючесвязующие вещества.

Основным отличием разработанного метода от способа взрывного синтеза является:

- использование в качестве реакционной смеси отдельных видов или сочетания нитратов и/или перхлоратов щелочных и щелочноземельных металлов в количестве 10-70 мас.% в смеси с магнием, или алюминием, или алюминиево-магниевым сплавом, или титаном, или кремнием, или их сочетаниями в количестве 30-90 мас.%, не способных детонировать при отсутствии корпуса;

- использование материалов корпусов для управления дисперсным составом конденсированной фазы;

- использование в качестве дополнительного инструмента управления дисперсностью конденсированной фазы продуктов реакции горючесвязующих веществ.

Инициирование реакций при осуществлении данного способа в смесях компонентов, традиционно используемых в режиме горения, от детонационного импульса приводит к формированию смешанных режимов химических превращений в реакционной смеси, сочетающих детонацию и взрывное горение (дефлаграцию), а именно реализацию синтеза в детонационно-дефлаграционном режиме, обеспечивающем характерные для детонации давления в десятки килобар в реакционной смеси и длительность протекания реакции, на порядки превосходящую характерные для режимов детонации. Такие условия обеспечивают как возможность получения многих видов высокотемпературных продуктов в процессе синтеза, так и высокие степени их ионизации и выхода электронов.

Установлено, что регулирование дисперсного состава продуктов реакции можно осуществлять применением в качестве материалов корпусов катаного картона или пластика, или алюминиевых сплавов, или стали. Дополнительные возможности для регулирования дисперсности конденсированных продуктов могут быть реализованы введением в реакционную смесь горючесвязующих веществ, таких как органические или фторорганические, или силиконовые полимеры, или каучуки, или минеральные масла, или парафины, или стеарины, которые вводят в смесь за счет неорганического окислителя.

Реакционная смесь может применяться в порошкообразном состоянии или в виде таблеток.

Примеры выполнения данного способа и сравнительные данные о характеристиках основных продуктов реакции, полученных предложенным способом, представлены в таблице.

Кроме представленных в таблице продуктов реакции во время опытов, в которых в качестве окислителей использовали нитраты щелочных или щелочноземельных металлов, получены в значительных количествах окислы азота, а в опытах, в которых в качестве горючесвязующих применяли органические полимеры, получены окислы углерода.

Использование нитратов и/или перхлоратов щелочных или щелочноземельных металлов или их смесей в сочетании с отдельными металлическими горючими или кремнием, или со смесями перечисленных горючих веществ в указанных в материалах заявки соотношениях обеспечивает возможность получения в полевых условиях разнообразных сочетаний высокотемпературных продуктов синтеза и позволяет регулировать концентрацию заряженных частиц в плазме и интенсивность свечения продуктов синтеза.

Как следует из данных, представленных в таблице, разработанный способ позволяет, используя сравнительно простое сочетание технологических приемов, таких как инициирование детонационным импульсом и осуществление взрывчатого превращения реакционной смеси заданного состава, состоящей из отдельных видов или сочетаний нитратов и/или перхлоратов щелочных и щелочноземельных металлов в количестве 10-70% в смеси с магнием, или алюминием, или титаном, или кремнием, или их сочетаниями в количестве 30-90%, использование различных материалов корпусов, таких как катаный картон, пластик, алюминиевые сплавы или сталь, получать определенную совокупность продуктов с заданным химическим составом и дисперсностью и регулировать концентрацию в плазме электронов и ионов и тем самым воспроизводить разнообразие условий, сопутствующих техногенным и естественным катастрофам в приземном слое и околоземном пространстве.

Применение разработанного способа позволяет исследовать последствия воздействия катастроф в различных средах на земле или околоземном пространстве и разрабатывать способы защиты от их проявлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2278099C1 |

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ ПОВЫШЕННОЙ МОЩНОСТИ | 2011 |

|

RU2485079C1 |

| Энергоемкая реакционная композиция многофункционального действия | 2019 |

|

RU2722030C1 |

| ИМИТАЦИОННЫЙ БОЕПРИПАС ПОНИЖЕННОГО РИСКА | 2004 |

|

RU2271511C2 |

| КОМПОЗИЦИЯ ЗАЖИГАТЕЛЬНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443666C1 |

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ МНОГОФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ | 2009 |

|

RU2415831C1 |

| Боеприпас усиленного осколочно-фугасного или фугасного действия | 2019 |

|

RU2720141C1 |

| Устройство направленного запреградного зажигательного и фугасно-кинетического действия | 2018 |

|

RU2708423C1 |

| Композиция зажигательного действия | 2016 |

|

RU2635134C1 |

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ МНОГОФАКТОРНОГО ДЕЙСТВИЯ ПОВЫШЕННОЙ МОЩНОСТИ | 2001 |

|

RU2209806C2 |

Изобретение относится к области имитации условий, сопутствующих техногенным и естественным катастрофам. Предложен способ получения высокотемпературных конденсированных, газообразных и ионизированных продуктов взрыва для имитации условий техногенных и естественных катастроф, включающий осуществление взрывчатого превращения реакционной смеси путем помещения реакционной смеси в корпус с детонатором и подачи начального импульса от детонатора на реакционную смесь. В качестве реакционной смеси используют нитраты и/или перхлораты щелочных и щелочноземельных металлов в количестве 10-70 мас.% в смеси с магнием или алюминием, или алюминиево-магниевым сплавом, или титаном, или кремнием, или их сочетаниями в количестве 30-90 мас.%. В качестве материала корпуса используют или катаную бумагу, или пластик, или алюминиевые сплавы, или сталь. Предложенный способ позволяет воспроизвести совокупность химических и электрофизических факторов, сопровождающих техногенные катастрофы для исследования последствий воздействия катастроф в различных средах на земле или околоземном пространстве и разработки способов защиты от их проявлений. 2 з.п. ф-лы, 1 табл.

| Физика взрыва | |||

| /Под | |||

| ред | |||

| Л.П.ОРЛЕНКО, изд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПИРОТЕХНИЧЕСКИЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1991 |

|

RU2018506C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2218318C1 |

| US 6521064 А, 18.02.2003 | |||

| US 4014262 А, 29.03.1977 | |||

| АНДРЕЕВ К.К., БЕЛЯЕВ А.Ф | |||

| Теория взрывчатых веществ | |||

| - М.: Оборонгиз, 1960, с.193-201. | |||

Авторы

Даты

2006-09-27—Публикация

2005-05-04—Подача