Настоящее изобретение относится к области испытания деталей типа вал на кручение при циклическом нагружении и может быть использовано для определения ресурса деталей в различных отраслях машиностроения. Преимущественно изобретение может быть использовано для испытания деталей типа вал на стадии изготовления при циклическом нагружении.

Известно устройство для испытания деталей, включающее нагрузочное устройство, измерительную аппаратуру, фиксирующее устройство для закрепления испытуемых изделий (см. а.с. №493691 МКИ G 01 m 15/00).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве недостаточная технологическая возможность проведения испытаний. Возможно испытание только одного образца и невозможно определение ресурса деталей из одной партии отливок.

Известно также устройство для проведения усталостных испытаний деталей во вращающихся роторах (см. а.с. №378747 МКИ G 01 m 15/00).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве разрушается испытуемое изделие.

Указанные недостатки этих аналогов обусловлены невозможностью проконтролировать внутреннее состояние детали, выявить начало появление микротрещин и скорость их роста.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство контроля параметров тормозной втулки дорожного велосипеда (см. а.с. SU №1652837).

Недостатком известного устройства, принятого за прототип, является невозможность определения внутреннего состояния материала при приложении нагрузки, а также невозможность испытания одновременно нескольких образцов.

Технический результат - расширение технологических возможностей и повышение качества контроля деталей в процессе изготовления за счет установки зубчатого зацепления, включающего зубчатое колесо, имеющее на венце сектор в виде продольного паза на 1/n длины окружности зубчатого венца, которое входит в зацепление с n-ым количеством шестерен, жестко соединенных с активными захватами, установленными на подшипниковых узлах диска, который свободно проворачивается совместно с зубчатым колесом, испытуемыми деталями и диском с неподвижно закрепленными на нем пассивными захватами на определенный угол после блока знакопеременных циклов нагружения основным мотор-редуктором через электромагнитную муфту, управляемую измерительно-командной аппаратурой, которая при совмещении продольного паза зубчатого колеса с прецизионным мотор-редуктором включает привод ввода в зацепление кулачка, с помощью которого измеряется площадь петли гистерезиса.

Встроенное автономное питание позволяет выполнять транспортные операции.

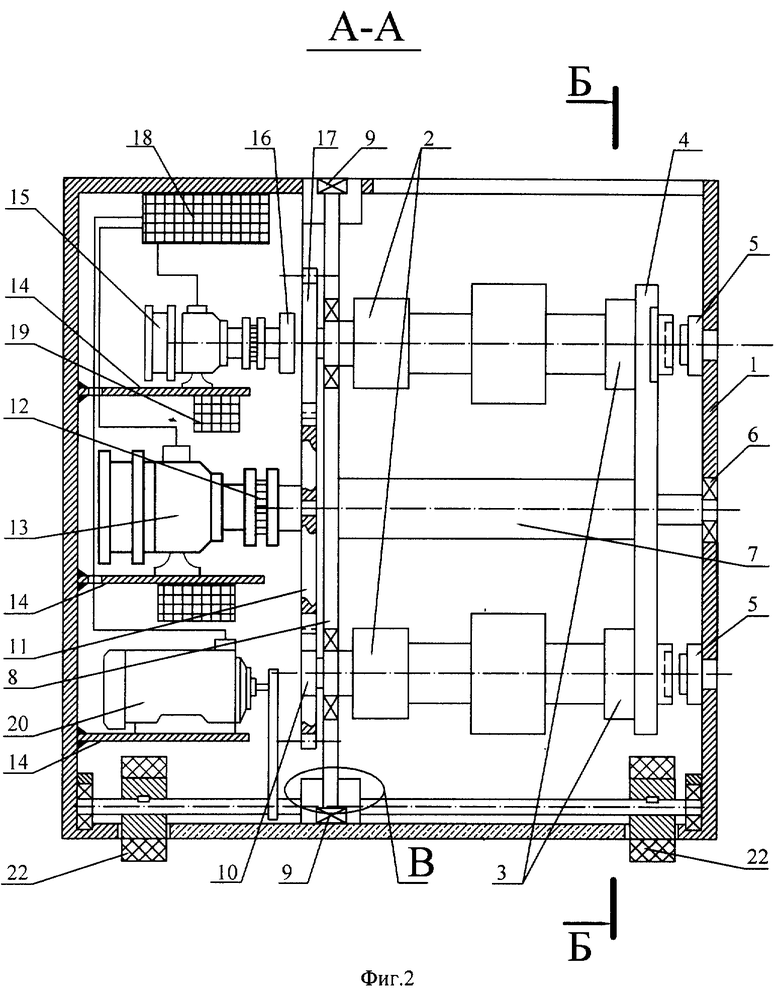

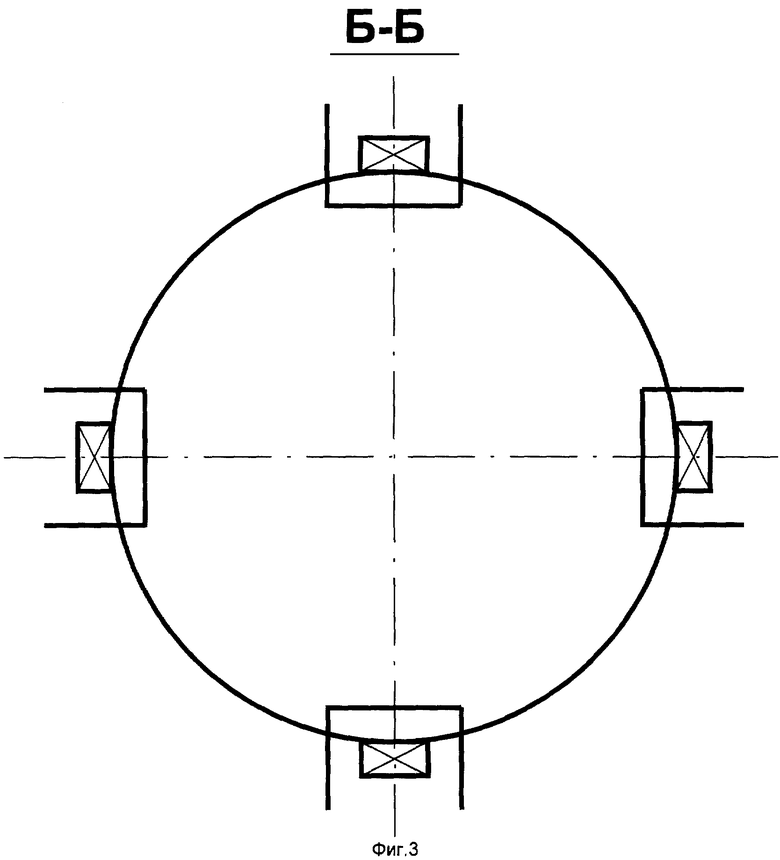

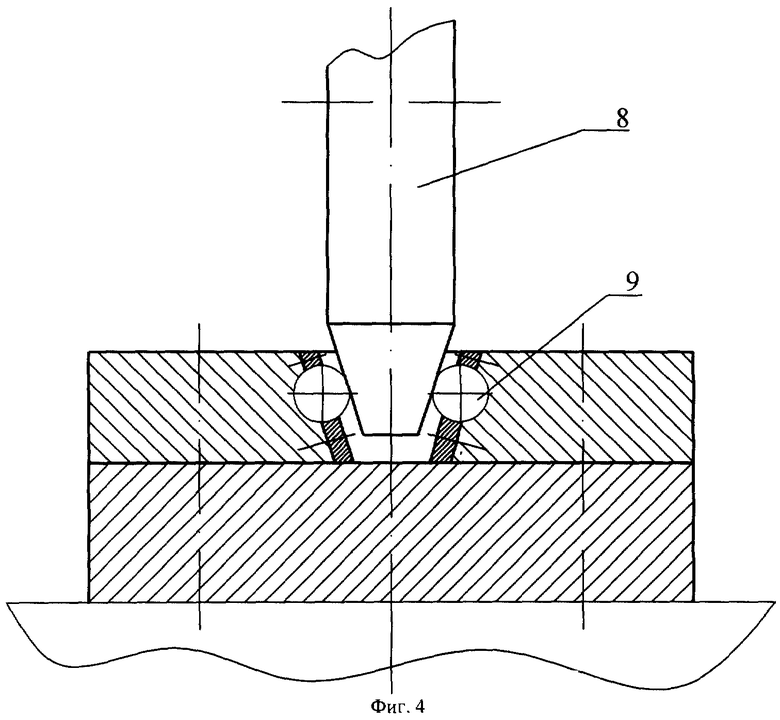

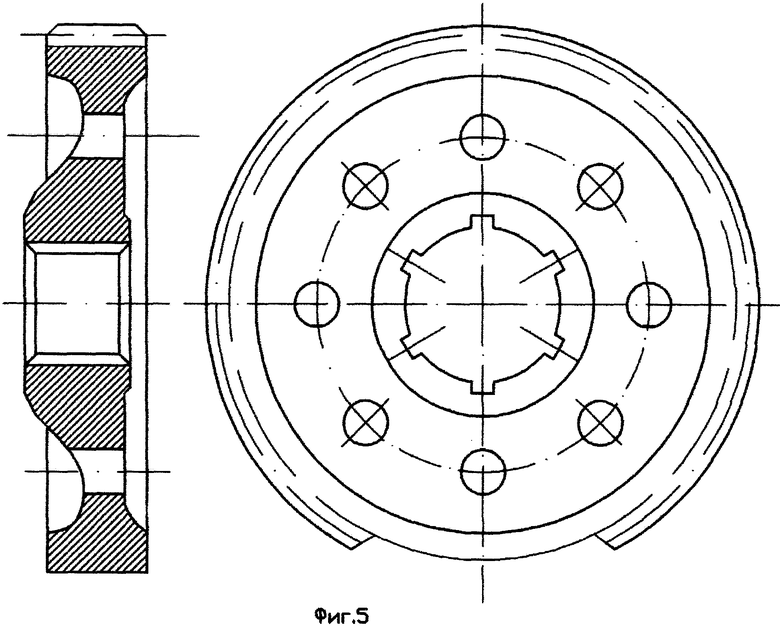

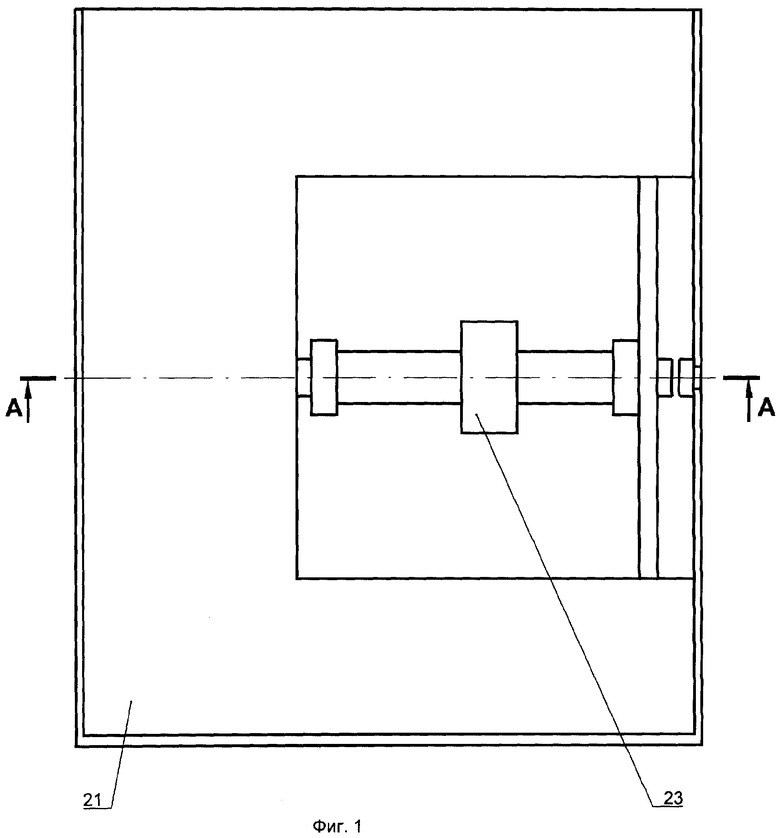

На фиг.1 схематически изображен общий вид устройства; на фиг.2 - разрез А-А фиг 1; на фиг.3 - разрез В-В фиг.2 (расположение пассивных захватов); на фиг.4 - выносной элемент фиг.2, на фиг.5 - зубчатое колесо.

Устройство для испытания валов на стадии изготовления содержит корпус 1, n количество активных захватов 2 и n+1 пассивных захватов 3, жестко установленных на диске 4, один из них выполнен с углублениями для соединения с электромагнитными фиксаторами 5, закрепленными на корпусе, который имеет подшипниковую опору 6, на которую установлен вал 7, жестко связанный с диском 8, установленный на подшипниковых опорах 9 с подвижно установленными шестернями 10, выполненное с возможностью входить в зацепление с зубчатым колесом 11, имеющим на зубчатом венце сектор в виде продольного паза, который через электромагнитную муфту 12 связан с основным мотор-редуктором 13, установленным на вертикальных полках 14, на которых установлен прецизионный реверсный мотор-редуктор 15, с устройством ввода в зацепление кулачка 16, выполненного по спирали Архимеда с измерительным активным захватом 17, который связан с измерительно-командной аппаратурой 18 и энергоаккумулятором 19, питающим тяговые электродвигатели 20 в режиме транспортировки, кожух 21 колеса 22 служит для защиты и транспортировки деталей 23.

Установка работает следующим образом. При позиционировании у станка, производящего "финишную" операцию обработки деталей (типа валов), через электроразъем подается электрический ток к основному мотор-редуктору 13 и дополнительному прецизионному реверсному мотор-редуктору 15, а также в выпрямительное устройство, вмонтированное в измерительно-командную аппаратуру 18. При этом происходит автоматическая зарядка энергоаккумуляторов 19. После загрузки происходит одновременно фиксация деталей в активном захвате 2, пассивном захвате 3 происходит поворот дисков 4 и 8 основным мотор-редуктором 13 в первом положении на угол, равный 360/n, и закрепление электромагнитными фиксаторами 5 диска 4 относительно корпуса 1, во втором положении электромагнитной муфтой 12 через зубчатое колесо 11 и активным захватом 2 деталь нагружается блоком знакопеременных циклов нагружения с определенной заданной частотой и амплитудой.

При загрузке следующей детали основной мотор-редуктор 13 отключается и происходит фиксация следующей детали. Основной мотор-редуктор 13 в первом положении электромагнитной муфты 12 осуществляет поворот на угол, равный 360/n, а во втором положении - знакопеременное нагружения деталей до полной загрузки накопительной системы. Возможно, испытание сразу n-го количества деталей.

Контроль качества деталей, подвергшихся знакопеременному нагружению, осуществляется прецизионным реверсным мотор-редуктором 15 с устройством ввода в зацепление кулачка 16 при верхнем положении дисков 4 и 8. В этом случае зубчатое колесо 11 не контактирует с измерительным активным захватом 17 из-за свободного сектора.

Ступенчатое нагружение и разгружение испытываемых деталей 23 осуществляется через кулачок 16, обеспечивающий линейную зависимость величины деформации (нагружения - разгружения) деталей от приложенного крутящего момента, которые описывают динамическую петлю гистерезиса, площадь которой фиксируется измерительно-командной аппаратурой 18.

Сравнивая с эталонной площадью петлю гистерезиса, испытанная деталь в дальнейшем подвергается обработке по одной из предусмотренных технологических схем (термическая, магнитная, пескоструйная) или отбраковывается.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКТОР СТАНКА-КАЧАЛКИ | 1993 |

|

RU2075673C1 |

| РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА ДВУХШНЕКОВОГО ЭКСТРУДЕРА, ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2004 |

|

RU2286493C2 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2003 |

|

RU2265571C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ПРИ ОСЕВОМ НАГРУЖЕНИИ | 1991 |

|

RU2006818C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА УСТАЛОСТЬ ОБРАЗЦОВ МАТЕРИАЛОВ ПРИ ОСЕВОМ НАГРУЖЕНИИ | 1991 |

|

RU2045023C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2044296C1 |

| УСТАНОВКА НА ПЕРЕМЕННОЕ РАЗДЕЛЬНОЕ НАГРУЖЕНИЕ ОБРАЗЦА НА КРУЧЕНИЕ, КОНСОЛЬНЫЙ ИЗГИБ, СЖАТИЕ И КОНСОЛЬНЫЙ ИЗГИБ ЗА ОДИН ОДНОВРЕМЕННЫЙ ОБОРОТ ТРЁХ ЗУБЧАТЫХ КОЛЁС | 2014 |

|

RU2586256C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2009 |

|

RU2392604C1 |

| ЗУБЧАТЫЙ РЕВЕРСНЫЙ ВАРИАТОР | 2013 |

|

RU2546047C2 |

| МОТОР-КОЛЕСО | 1991 |

|

RU2009899C1 |

Изобретение относится к испытательной технике. Устройство состоит из корпуса, установленного на нем привода нагружения и командного аппарата. Устройство снабжено зубчатым зацеплением, включающим зубчатое колесо, имеющее на венце сектор в виде продольного паза на 1/n длины окружности зубчатого венца, выполненное с возможностью вхождения в зацепления с n-ым количеством шестерен, жестко соединенных с активными захватами. Активные захваты установлены на подшипниковых узлах диска, который свободно проворачивается совместно с зубчатым колесом, испытуемыми деталями и диском с неподвижно закрепленными на нем пассивными захватами на определенный угол основным мотор-редуктором через электромагнитную муфту. Электромагнитная муфта управляется измерительно-командной аппаратурой, которая при совмещении продольного паза зубчатого колеса с прецизионным реверсным мотор-редуктором включает привод ввода в зацепление кулачка, с помощью которого измеряется площадь петли гистерезиса. Технический результат: расширение технологических возможностей и повышение качества контроля деталей. 5 ил.

Устройство для испытания валов на стадии изготовления, содержащее корпус, установленный на нем привод нагружения и командный аппарат, отличающееся тем, что оно снабжено зубчатым зацеплением, включающим зубчатое колесо, имеющее на венце сектор в виде продольного паза на 1/n длины окружности зубчатого венца, выполненное с возможностью вхождения в зацепления с n-м количеством шестерен, жестко соединенных с активными захватами, установленными на подшипниковых узлах диска, который свободно проворачивается совместно с зубчатым колесом, испытуемыми деталями и диском с неподвижно закрепленными на нем пассивными захватами на определенный угол основным мотор-редуктором через электромагнитную муфту, управляемую измерительно-командной аппаратурой, которая при совмещении продольного паза зубчатого колеса с прецизионным реверсным мотор-редуктором включает привод ввода в зацепление кулачка, с помощью которого измеряется площадь петли гистерезиса.

| Автомат контроля параметров тормозной втулки дорожного велосипеда | 1989 |

|

SU1652837A1 |

| Установка для испытания торсионных валов на усталость при кручении | 1982 |

|

SU1095055A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ГРУППЫ ОБРАЗЦОВ НА УСТАЛОСТЬ | 1992 |

|

RU2017122C1 |

| US 5913246 A 15.06.1999. | |||

Авторы

Даты

2006-09-27—Публикация

2004-12-03—Подача