Изобретение относится к металлургии и может быть использовано при производстве высокохромистых нержавеющих сталей.

Известен способ производства нержавеющих сталей дуплекс-процессом, который включает расплавление металлической шихты в электродуговой печи и продувку металла в агрегате аргонокислородного рафинирования (АКР) смесью кислорода и инертного газа (азот или аргон) в пять ступеней (O2:Ar2(N2)=6:1; 4:1; 1:1; 1:3; 1:6). При этом в соответствии с материальным балансом плавки для получения в полупродукте 1,5...2,0% углерода доля углеродистого феррохрома в металлошихте составляла не менее 29...30%, а доля отходов нержавеющей стали не превышала 63...65%. Из-за опасности перегрева металла на второй стадии дуплекс-процесса в агрегате АКР температуру полупродукта при сливе из дуговой печи доводили до 1550...1600°С [1].

Недостатком известного способа является большая продолжительность процесса продувки в агрегате АКР.

Наиболее близким по своей технической сущности является способ производства коррозионно-стойкой стали дуплекс-процессом: дуговая электросталеплавильная печь - агрегат аргонокислородного рафинирования, включающий завалку в дуговую сталеплавильную печь шихты, состоящей из отходов нержавеющей стали и хрома, расплавление шихты в печи с одновременной продувкой кислородом через сводовую фурму в процессе плавления, выпуск из печи полупродукта и продувку металла в АКР смесью кислорода и инертного газа [2].

Недостатком известного способа является высокое содержание в шлаке оксидов хрома (до 30%), повышающих его вязкость и температуру плавления.

Задачей, на решение которой направлено изобретение, является уменьшение степени окисления хрома в процессе плавления, позволяющее понизить содержание оксидов хрома в шлаке и его вязкость для полного слива шлака из печи через эркерное отверстие.

Поставленная задача решается тем, что предлагается способ выплавки коррозионно-стойкой стали дуплекс-процессом: дуговая электросталеплавильная печь - агрегат аргонокислородного рафинирования, включающий завалку в дуговую электросталеплавильную печь шихты, состоящей из отходов нержавеющей стали и феррохрома, расплавление с одновременной продувкой кислородом через фурму, выпуск полупродукта нержавеющей стали из печи и продувку металла в агрегате АКР смесью кислорода и инертного газа, при этом расплавление ведут в высокомощной печи с эркерным выпуском, причем доля отходов в завалку составляет 68...85%. Во время плавления металла в печи продувку кислородом через фурму начинают после введения в металл 75...80% электроэнергии и выпускают из печи вместе со шлаком, содержащим 10...15% оксидов хрома, при температуре 1650...1750°С и содержании углерода 0,7...1,2%, а продувку в агрегате АКР начинают при соотношении в дутье кислорода и инертного газа 4:1.

Увеличение содержания в завалке металлических отходов с 63...65% в известном способе до 68...85% связано с необходимостью уменьшить исходное содержание углерода в шихте перед расплавлением с 2,4...2,5% до 1,1...2,0%. (Содержание углерода в отходах ˜0,07%, в феррохроме ˜8%). Это позволяет сократить продолжительность продувки кислородом в печи, начав продувку после расплавления большей части шихты и ввода в ванну 75...80% электроэнергии, а не с самого начала периода плавления. Одновременно более низкое содержание углерода в полупродукте, заливаемом в агрегат аргоно-кислородного рафинирования (0,7...1,2% вместо 1,5...1,8% [1]), позволяет исключить ступень продувки O2: Ar2(N2)=6:1, выполняемую с использованием верхней кислородной фурмы, и начать продувку полупродукта в агрегате АКР сразу со ступени 4:1. Это обстоятельство сокращает продолжительность плавки в агрегате АКР и улучшает окисление в нем хрома.

В свою очередь уменьшение продолжительности продувки кислородом через фурму в печи позволяет уменьшить окисление хрома из металла и понизить его содержание в шлаке с 21...30% до 10...15%. Последнее обстоятельство резко понижает вязкость и температуру плавления шлака, что позволяет практически полностью слить его из печи через эркер вместе с металлом для последующего восстановления из него хрома в агрегате аргонокислородного рафинирования.

Сокращение одной ступени продувки в АКР (ступень 6:1) уменьшает приход тепла. Для того, чтобы нагреть нержавеющую сталь в агрегате АКР до температуры разливки и начать продувку в агрегате АКР со ступени O2:Ar2(N2)=4:1, необходимо иметь более высокую температуру полупродукта. Поэтому температура металла при сливе из дуговой печи должна лежать в интервале 1650...1750°С. Более низкая температура не достаточна для нагрева стали до температуры разливки, а более высокая вызывает износ футеровки печи. Кроме того, такая температура необходима для выпуска из печи металла вместе с тугоплавким шлаком через эркер.

Увеличение доли отходов нержавеющей стали в завалку до 68...85% в высокомощной дуговой электросталеплавильной печи с эркерным выпуском позволяет плавить полупродукт с более низким содержанием углерода (0,7...1,2%) при более высокой температуре (1650...1750°С). При этом появляется возможность сократить продолжительность продувки кислородом в дуговой печи, начиная ее после ввода 75...80% электрической энергии, уменьшить окисление хрома и содержание оксидов хрома в шлаке до 10...15%. Такой шлак обладает меньшей вязкостью и температурой плавления и удаляется из печи вместе с металлом через отверстие в эркере. Кроме того, время обработки в агрегате АКР полупродукта с более низким содержанием углерода существенно сокращается, что увеличивает производительность агрегата АКР и дуплекс-процесса в целом

Пример осуществления предлагаемого способа:

Коррозионно-стойкую сталь выплавляли дуплекс-процессом: 100-тонная дуговая печь с эркерным выпуском и трансформатором 80МВА и продувкой через фурмы - 100-тонный агрегат аргонокислородного рафинирования.

В дуговую печь загружали металлическую шихту, состоящую из 71% нержавеющей стали, 15% углеродистого феррохрома и 4% никеля, остальное - нелегированные отходы. В процессе плавления металл продували кислородом, причем продувку начинали после расхода 31000 МВт (79% от всей вводимой мощности). Продолжительность продувки составляла 12 мин.

Перед выпуском из печи полупродукт содержал 0,8% углерода, 19% хрома и имел температуру 1680°С. В шлаке содержалось 14% оксидов хрома. Уменьшение содержания оксидов хрома в шлаке связано с меньшей продолжительностью продувки металла кислородом (12 мин против 50 мин в известном способе) и меньшим окислением хрома из металла. В свою очередь меньшая продолжительность продувки обусловлена более низким содержанием углерода в шихте и требуемым для его окисления меньшим количеством кислорода и более короткой продувкой.

Шлак, содержащий 14% оксидов хрома, имел более низкую температуру плавления и вязкость, поэтому он практически полностью удаляется из печи через отверстие в эркере вместе с металлом. Восстановление из него хрома на второй стадии дуплекс-процесса позволяет существенно увеличить сквозное извлечение хрома.

Продолжительность стадии расплавления шихты в дуговой печи составила 70 мин. Полупродукт переливали в агрегат аргонокислородного рафинирования и продували смесью кислорода и аргона. Причем, так как содержание углерода было 0,8% и температура достаточно высокая, то продувку начинали со ступени O2:Ar2=4:1, при этом ступень продувки O2:Ar2=6:1 отсутствовала, что позволяло сократить продолжительность плавки на 23 мин, в том числе на 16 мин за счет отсутствия одной ступени продувки (6:1) и сокращения вспомогательных операций на 7 мин.

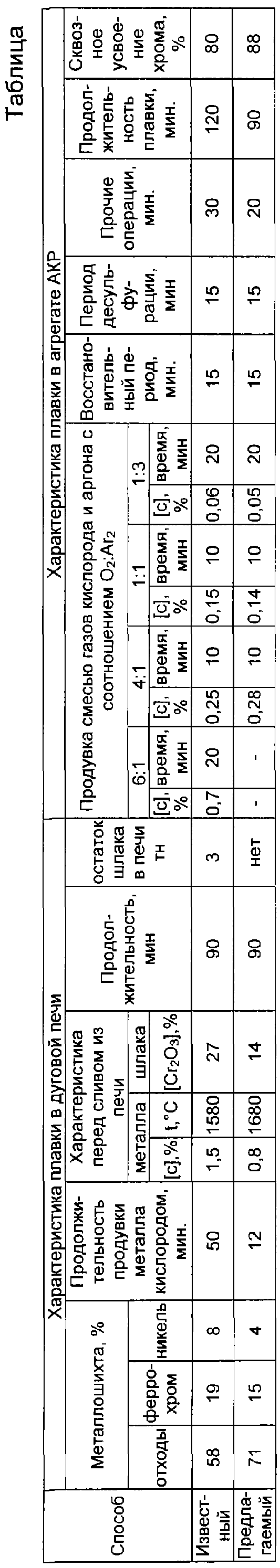

Результаты испытаний известного и предлагаемого способа приведены в таблице. Представленные результаты выплавки коррозионно-стойкой стали показывают, что предлагаемый способ позволяет уменьшить содержание в шлаке оксидов хрома и остаток шлака в печи, увеличить сквозное усвоение хрома, выровнять по времени обе стадии процесса, увеличить за счет этого производительность дуплекс-процесса по производству коррозионно-стойкой стали различных марок.

Источники информации

1. А.Н.Волкодаев и др. Освоение технологии производства коррозионно-стойкой стали с обработкой в агрегате АКР. Сталь, 1995, №8, с.22-23.

2. А.Н.Волкодаев и др. Вспенивание хромистого шлака в высокомощной дуговой печи. Сталь, 1997, №6, с.46-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ПОЛУПРОДУКТА НЕРЖАВЕЮЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2005 |

|

RU2295575C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

Изобретение относится к области металлургии. Способ выплавки коррозионно-стойкой стали дуплекс-процессом включает завалку в дуговую электросталеплавильную печь шихты, состоящей из отходов нержавеющей стали и феррохрома, расплавление металла с одновременной продувкой через фурму кислородом, выпуск полупродукта нержавеющей стали из печи и продувку металла в агрегате аргонокислородного рафинирования смесью кислорода и инертного газа. Расплавление ведут в высокомощной печи с эркерным выпуском. Доля отходов в завалку составляет 68...85%. Продувку металла кислородом через фурмы начинают после расхода 75...80% от всей вводимой мощности и выпускают из печи вместе со шлаком, содержащим 10...15% оксидов хрома, при температуре 1650...1750°С и содержанием углерода 0,7...1,2%. Продувку в агрегате аргонокислородного рафинирования начинают при соотношении в дутье кислорода и инертного газа 4:1. При использовании изобретения снижается содержание оксидов хрома в шлаке и остаток шлака в печи, а также увеличивается производительность процесса выплавки коррозионно-стойкой стали. 1 табл.

Способ выплавки коррозионно-стойкой стали дуплекс-процессом, включающий завалку в дуговую электросталеплавильную печь шихты, состоящей из отходов нержавеющей стали и феррохрома, расплавление металла с одновременной продувкой через фурму кислородом, выпуск полупродукта нержавеющей стали из печи и продувку металла в агрегате аргонокислородного рафинирования смесью кислорода и инертного газа, отличающийся тем, что расплавление ведут в высокомощной печи с эркерным выпуском, при этом доля отходов в завалке составляет 68÷85%, а продувку металла кислородом через фурмы начинают после расхода 75÷80% от всей вводимой мощности и выпускают из печи вместе со шлаком, содержащим 10÷15% оксидов хрома при температуре 1650÷1750°С и содержанием углерода 0,7÷1,2%, а продувку в агрегате аргонокислородного рафинирования начинают при соотношении в дутье кислорода и инертного газа 4:1.

| ВОЛКОДАЕВ А.Н | |||

| и др | |||

| Вспенивание хромистого шлака в высокомощной дуговой печи | |||

| Сталь | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Способ выплавки хромоникелевой коррозионностойкой стали | 1985 |

|

SU1339135A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1997 |

|

RU2160316C2 |

| US 3507642 A, 21.04.1970 | |||

| US 4362556 A, 07.12.1982 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2006-10-10—Публикация

2004-11-30—Подача