Изобретение относится к способу производства нержавеющих сталей, в частности высококачественных сталей, содержащих хром и хром-никель, в имеющем, по меньшей мере, два металлоприемника плавильном устройстве для снабжения сталеразливочной установки.

Обычно при получении содержащих хром, а также нержавеющих сталей, содержащих хром-никель, применяют электропечь обычной конструкции, выполненную в виде печи постоянного или переменного тока, в которой расплавляют скрап и/или другой железосодержащий металлический исходный материал, например, чугун или DRI (Direct Reduced Iron - непосредственно восстановленное железо) вместе с адекватным количеством легирующих носителей. Расплавляемый при этом полупродукт с температурой от 1670 до 1700oC сливают в ковш. Затем этот ковш опорожняют в контейнер и полученный расплав, содержащий приблизительно 2,5% углерода и приблизительно 1% кремния, подвергают фришеванию сначала с помощью кислорода и при пониженном содержании углерода со смесями кислород/азот и позже кислород/аргон.

В зависимости от применения различных технологий процесса осуществляют обезуглероживание вплоть до окончательного содержания углерода менее 0,1%, причем возникающие при этом потери хрома в скрапе затем должны быть снова восстановлены путем реакции с ферросилицием или вторичным алюминием.

Кроме того, известно, что в трехступенчатой технологии процесса металл конвертера сливают при содержании углерода приблизительно 0,2 - 0,3% и затем с помощью отдельного способа окисления в вакууме доводят до окончательного содержания углерода.

Способы, известные до сих пор, объединяет то, что из-за однократного или многократного переливания расплава возникают большие потери температуры, которые должны быть компенсированы высокой температурой разливки и тем самым большими затратами энергии в первичной плавильной емкости, здесь в электродуговой печи. Наряду с повышенной затратой энергии это обусловливает также повышенный износ электродов и футеровки в электропечи. Для установки конвертера, необходимого для второй операции процесса, требуются относительно больших конструктивные высоты окружающих зданий для размещения фурм и системы отвода отработанных газов.

Кроме того, известен способ производства нержавеющих сталей, в частности высококачественных сталей, содержащих никель и хром-никель, включающий загрузку в металлоприемник плавильного устройства для снабжения сталеразливочной установки порции материала, состоящей из содержащей металлическое железо шихты и частично содержащих углерод носителей сплава, ее расплавление, обезуглероживание расплава после достижения его определенной температуры путем продувки кислородом или кислородными смесями до определенного содержания в нем углерода, восстановление расплавленного шлака с помощью восстановителей, в качестве которых присаживают ферросилиций, кремний или алюминий, слив шлака (Поволоцкий Д.Я. и др. Электрометаллургия стали и сплавов.- М.: Металлургия, 1974, с. 261-270).

Поэтому целью изобретения является создание способа производства нержавеющих сталей, в котором уменьшается количество технологических операций, снижается потребление энергии во время отдельных операций и промышленные агрегаты выполняются с незначительной высотой.

Эта цель достигается с помощью того, что в качестве содержащего металлическое железо материала загружают твердую и/или жидкую шихту, продувку кислородом или кислородными смесями начинают после достижения температуры расплава температуры 1460oC и продолжают до достижения содержания углерода < 0,3%, после чего расплав нагревают до температуры слива, равной 1620-1720oC, и присаживают на расплавленный шлак восстановители, затем доводят окончательное содержание углерода в металле до значения < 0,1%, при этом используют, по меньшей мере, два металлоприемника, причем одновременно наряду с обезуглероживающей продувкой порции загружаемого материала в первом металлоприемнике осуществляют процесс плавления второй порции загружаемого материала во втором металлоприемнике.

При этом в качестве содержащей металлическое железо шихты используют скрап;

продувку кислородом или кислородными смесями осуществляют в виде комбинированной продувки через донные и/или боковые сопла;

продувку кислородом осуществляют от 20 до 40 минут, а расплав обезуглероживают до окончательного содержания углерода, равного 0,1%;

во время продувки кислородом к металлу добавляют металлический охлаждающий материал;

продувку кислородом или кислородными смесями прерывают при содержании углерода в расплаве, равном приблизительно от 0,2% до < 0,3% и при температуре расплава около 1650oC, после чего восстанавливают расплавленный шлак путем присадки ферросилиция или алюминия, затем шлак вместе с металлом сливают в ковш, шлак удаляют сливом или при помощи скребков и доводят окончательное содержание углерода в металле в ковше до значения < 0,1%;

доводку окончательного содержания углерода в расплаве до значения < 0,1% осуществляют путем вакуумного отвода газов;

порцию загружаемого материала расплавляют с помощью электрической энергии, причем для обоих металлоприемников используют одни и те же средства для расплавления загружаемого материала и для продувки расплава кислородом или кислородными смесями; во время расплавления порции загруженного материала для окисления кремния дополнительно вдувают кислородом через форму, расположенную у рабочего окна плавильного устройства.

Способ согласно изобретению осуществляют в плавильном устройстве, имеющем, по меньшей мере, два металлоприемника. Оба металлоприемника работают параллельно, причем в каждый металлоприемник вставлены либо электроды для расплавления порции загружаемого в печь материала, либо фурмы для продувки сверху и/или вдувания кислорода и кислородных смесей. Таким образом, металлоприемники служат сначала в качестве агрегата для расплавления, а затем как агрегат для фришевания. Это имеет преимущество, заключающееся в том, что расплав обрабатывают без потери температуры путем переливания, и он может быть доведен до желаемой температуры. Применяемый со сдвигом во времени в каждой емкости скрап, ферроникель, никель, феррохром и другое сырье, содержащее металлическое железо, расплавляют предпочтительно посредством электрической энергии. При этом возникает полупродукт, состоящий по большей части из железа и имеющий такое содержание хрома и никеля, которое является близким по окончательному составу подлежащей получению стали с качеством, в основном, аустенита, феррита и мартенсита.

Количество тепла, высвобождающееся вследствие процесса продувки, может использоваться для подвода охлаждающего средства в виде Ni, FeNi, феррохрома, скрапа, а также других железосодержащих металлических исходных материалов, например, чугунной массы для получения заданного состава и заданной температуры.

После продувки восстанавливают шлак с помощью восстановителя, например, ферросилиция алюминия или вторичного алюминия при добавлении шлакообразующих компонентов, извести и плавикового шпата для регенерации окисленного хрома и сталь и/или шлак сливают, металлоприемник снова заполняют скрапом и носителем сплава и расплавляют их введенными электродами.

Процесс расплавления и следующий за ним процесс продувки протекают в соответствующем металооприемнике друг за другом и синхронно между металлоприемниками таким образом, что через каждые 80-120 минут в металлоприемнике может быть приготовлен расплав, то есть при синхронной работе обоих металлоприемников в течение всех 40-60 минут расплав является готовым для последующей переработки в установке для непрерывной разливки.

Это одновременное применение двух металлоприемников имеет не только преимущество, заключающееся в непрерывном обеспечении установки для непрерывной разливки, а также является предпочтительным по энергетическим соображениям. После расплавления в первом металлоприемнике еще горячие электроды, вынутые, например, из первого металлоприемника, можно вставить во второй металлоприемник для того, чтобы начать там процесс расплавления. Это уменьшает затраты энергии и потери на электроды.

В способе согласно изобретению нет необходимости в применении дорогостоящего конвертера для процесса продувки, благодаря чему значительно снижаются инвестиционные затраты. Кроме того, отпадает необходимость в переливании полупродукта, в частности из транспортного ковша в конвертер, что связано с дополнительными потерями энергии.

Для окисления кремния в особых размерах предлагается подавать к расплаву кислород во время процесса расплавления. В этом случае для исключения специальных конструктивных мероприятий применяют фурму у рабочего окна.

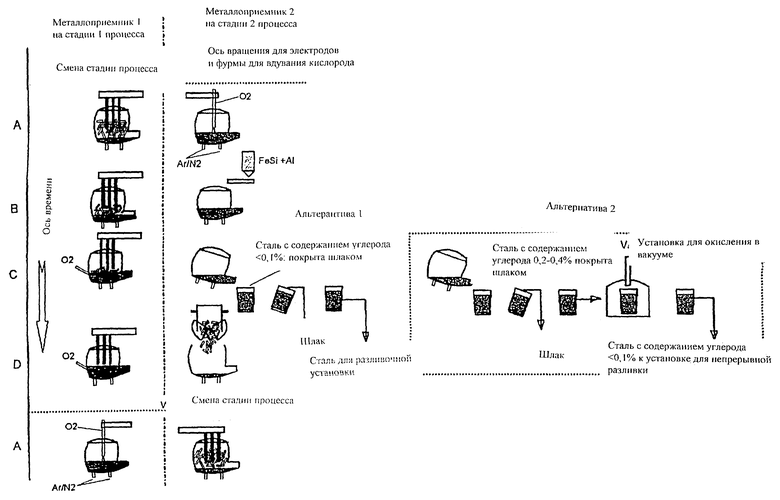

Пример выполнения изобретения показан на приложенном чертеже.

Если рассматривать металлоприемник 1 печи на стадии 1 процесса, то в момент времени A в металлоприемнике печи имеется небольшое количество оставшейся ванны жидкого металла, поверх которого находится новая порция загруженного материала. Металлоприемник печи закрыт крышкой, через которую в металлоприемник печи входят электроды. На стадии B порцию загруженного материала расплавляют с помощью электрической энергии. При этом уровень жидкой ванны в нижней емкости печи поднимается. На стадии C порцию загруженного материала, состоящую, в основном, из скрапа, ферроникеля, никеля, феррохрома и других железосодержащих материалов, приблизительно, полностью расплавляют до состояния жидкого полупродукта. При применении легирующих средств с высоким содержанием углерода и/или кремния с помощью фурмы можно вдуть кислород, вследствии чего снижается содержание кремния.

На стадии D полупродукт полностью расплавляют и после достижения температуры 1460oC переходят к другой стадии процесса, для чего из металлоприемника 1 удаляют электродное устройство и вводят фурму для вдувания кислорода. На эскизе показана стадия 2 процесса в металлоприенике 2 печи, так как эта стадия процесса в металлоприемнике 2 проходит за время, сравнимое со стадией 1 процесса в металлоприемнике 1 (и наоборот).

Во время операции A стадии 2 расплав окисляют с помощью фурмы, а также донных сопел и/или боковых сопел, при этом применяют кислород или кислородную смесь. В случае донных или боковых сопел речь идет о концентрических соплах. Они состоят из внешней трубы, кольцевого зазора и центральной трубы. Через центральную трубу можно вводить кислород или кислородную смесь, состоящую из O2 + N2, O2+Ar или O2+ воздух. С помощью кольцевого зазора параллельно с N2 или Ar или углеводородом или паром вдувают смесь из этих газов.

После достижения конечного содержания углерода и температуры слива 1620-1720oC восстанавливают шлак расплава для регенерации окисленного хрома с помощью восстановителя, например, ферросилиция или алюминия и затем металл и шлаки вместе сливают.

Во время операции C альтернативно расплав можно обезуглеродить до конечного содержания углерода или перевести при содержании от 0,2 до 0,3% после отделения шлаков в вакуумную установку и там довести до конечного содержания углерода. В заключение готовую сталь сливают.

Во время операции D печь заполняют новой порцией скрапа и частично углеродсодержащими носителями сплава, причем в металлоприемнике печи может находиться оставшаяся часть жидкого расплава.

Затем повторяют опять операцию A, как описано выше.

Изобретение относится к черной металлургии. Способ производства нержавеющих сталей, в частности высококачественных сталей, содержащих никель и хром-никель, осуществляют в плавильном устройстве, имеющем, по меньшей мере, два металлоприемника (МП) для снабжения сталеразливочной установки. В первом МП расплавляют, преимущественно с помощью электроэнергии, порцию загружаемого материала, состоящую из твердой и/или жидкой шихты, содержащей металлическое железо, в частности скрапа и частично - носителей сплава, содержащих углерод. После достижения температуры 1460°С расплав обезуглероживают продувкой кислородом или кислородными смесями до достижения содержания углерода < 0,3%. Затем расплав нагревают до температуры слива, равной 1620 - 1720°С, и присаживают на расплавленный шлак восстановители: ферросилиций, кремний или алюминий. Затем доводят до окончательного содержания углерода < 0,1%. Одновременно наряду с обезуглероживаемой продувкой порции загружаемого материала в первом МП осуществляют процесс плавления второй порции загружаемого материала во втором МП. Изобретение позволяет уменьшить количество технологических операций, снизить потребление электроэнергии, уменьшить габариты плавильного устройства. 8 з.п. ф-лы, 1 ил.

Приоритет по пунктам и признакам:

31.01.96 по пп. 1 - 9 с учетом того, что в независимом п.1 присутствует признак, касающийся загрузки твердого сырья, содержащего металлическое железо;

15.05.96 по п.1, касающегося "загрузки и/или жидкого сырья, содержащего металлическое железо".

| ПОВОЛОЦКИЙ Д.Я | |||

| и др | |||

| Электрометаллургия стали и ферросплавов | |||

| - М.: Металлургия, 1974, с.261-270 | |||

| SU 916551, 30.03.1982 | |||

| Способ выплавки хромистых и хромоникелевых нержавеющих титансодержащих сталей | 1976 |

|

SU559963A1 |

| Переключатель для перестройки антенного контура средне-волнового передатчика | 1957 |

|

SU116720A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Двигатель внутреннего горения с предкамерой и камерой для сжатия добавочного количества воздуха | 1932 |

|

SU35487A1 |

| Устройство для получения корня стружки | 1984 |

|

SU1181779A1 |

| US 3507642 A, 21.04.1970 | |||

| US 4362556, 07.12.1982. | |||

Авторы

Даты

2000-12-10—Публикация

1997-01-27—Подача