Изобретение относится к теплоэнергетике и может быть использовано для очистки и защиты от накипи и коррозии внутренних поверхностей нагрева или теплообмена водогрейных и паровых котлов и теплообменников, бойлерных установок, ускорителей, теплотрасс, систем отопления жилых домов и промышленных объектов, систем охлаждения двигателей внутреннего сгорания в процессе текущей эксплуатации.

В результате эксплуатации теплоэнергетического оборудования в условиях переменных температур и давления растворенные в воде вещества осаждаются на поверхностях теплообмена, образуя твердые отложения.

Для удаления отложений используют в основном следующие способы очистки: механический, пневмогидроимпульсный, химический.

Механический способ включает удаление отложений с помощью шомполов, тросов.

Способ очень трудоемкий, часто приводит к разрушению стенок труб, используется в основном для прямых труб. Таким способом невозможна очистка труднодоступных мест оборудования.

Известен пневмогидроимпульсный способ очистки от накипи, используемый для широкого круга объектов (см. Д.Я.Борщов. - Устройство и эксплуатация отопительных котельных малой мощности. - Изд-во: Стройиздат. - 1989).

Недостатками способа являются высокая стоимость, обусловленная применением дорогостоящего оборудования и высококвалифицированных специалистов для его обслуживания.

Известен способ химической очистки и пассивации внутренней поверхности стальных теплообменных труб, включающий ее обработку обессоленной водой, нагретой до температуры 50-200°С, при этом воду насыщают кислородом и углекислым газом путем подачи углекислого газа в смеси с кислородом до достижения концентраций обоих компонентов выше пределов их растворимости в диапазоне температур нагрева воды (см. патент RU № 2069295, МПК6 Е 01 С 7/06).

Недостатками известного способа являются дополнительное образование продуктов коррозии металла труб, обусловленное избыточным содержанием кислорода в воде. Кроме того, некачественная пассивация поверхности труб, так как при температурах 50-200°С образуется защитная пленка из оксидов железа, находящихся в гидратной форме.

Удорожание способа при нагреве выше 100°С за счет дополнительных энергозатрат и необходимости проведения специальных мероприятий, что ограничивает его применение при значительных по толщине отложениях на трубах.

Наиболее близким к заявляемому является способ очистки теплоэнергетического оборудования от отложений и накипи, включающий обработку внутренних поверхностей нагрева или теплообмена химическими реагентами при циклической или многократной циркуляцией их в системе, при этом в качестве химических реагентов последовательно применяют сначала отработанные слабокислые растворы с периодической подпиткой системы циркуляции острой соляной кислотой при концентрации 20-28% (HCl) с ингибиторами, затем применяют водные - 5-8%-ные растворы щелочи с температурой 50-80°С, а отмывку проводят горячей средой с температурой 50-70°С до и после пассивации, осуществляемой 1%-ным раствором соды или 2%-ным раствором аммиака (см. патент RU № 2218533, МПК7 F 28 G 9/00).

Недостатками известного способа являются частичное разрушение основного металла очищаемого оборудования, разрушение неметаллических деталей оборудования - прокладок, шлангов в результате использования в качестве активных компонентов кислот и щелочей, а также способ не обеспечивает защиту поверхностей нагрева или теплообмена от повторного накипеобразования и коррозии на длительное время. Кроме того, применение известного способа загрязняет окружающую среду используемыми реагентами.

Техническим результатом заявленного технического решения является повышение эффективности очистки оборудования в процессе текущей эксплуатации и образование на поверхностях нагрева защитной пленки, предохраняющей от повторного накипеобразования, увеличивающей межремонтные сроки эксплуатации.

Технический результат достигается тем, что в способе очистки и защиты от накипи и коррозии теплоэнергетического оборудования, включающем обработку внутренних поверхностей нагрева или теплообмена растворами при циклической или многократной циркуляции их в системе с последующим удалением накипи, в качестве раствора используют водный раствор специального ремонтно-восстановительного состава, состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов: SiO2, TiO2, Al2О3, Fe2О3, FeO, MnO, MgO, CaO, Na2O, K2O, P2O5, SO3, CO2, H2O, используемого в количестве не менее 1 грамма на 1 литр объема обрабатываемого оборудования, при этом циркуляцию раствора осуществляют при температуре рабочего режима оборудования, а удаление накипи производят продувкой водой или паром не менее чем через 72 часа циркуляции раствора, при следующем соотношении входящих в состав окислов элементов, мас.%:

Согласно современным исследованиям накипь и шлам образуются в результате физико-химических процессов, из которых основным является процесс кристаллизации, характеризующийся выделением твердой фазы из многокомпонентных солевых растворов. Выделение твердой фазы из раствора солей при его нагревании и кипячении может происходить различными путями. Например, из перенасыщенного раствора солей могут сначала отлагаться на отдельных участках поверхности металла первичные зародышевые кристаллы, которые затем укрупняются и разрастаются. Образование на поверхности металла первичных кристаллов накипи, являющихся связующим звеном между металлом стенки и слоем последующих твердых отложений, может быть объяснено тем, что поверхность металла обладает шероховатостью. Многочисленные бугорки на этой поверхности представляют собой центры кристаллизации твердой фазы из перенасыщенного раствора, кроме того, следует иметь в виду, что поверхность нагрева обычно покрыта слоем окислов, который выполняет роль цементирующей прослойки между металлом и отложениями, кристаллизующимися из раствора.

К типичным накипеобразователям могут быть отнесены сернокислый кальций, силикат кальция и сложные аллюмоферросиликаты.

Образование котельного шлама происходит в результате выделения в толще перенасыщенного раствора кальциевых и магниевых солей зародышей твердой фазы, представляющих собой многочисленные центры кристаллизации солей. На этих центрах откладываются последующие молекулы кристаллизирующейся соли, причем первые вследствие этого растут, переходя постепенно из субмикроскопических размеров в микроскопические. Ставший таким образом видимым осадок имеет аморфное или скрытое кристаллическое строение: далее частицы сливаются и с течением времени образуют кристаллические или хлопьевидные осадки. Активным шламообразователем в силу своего химического состава является специальный ремонтно-восстановительный состав, состоящий из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов: SiO2, TiO2, Al2О3, Fe2O3, FeO, MnO, MgO, CaO, Na2O, K2O, P2O5, SO3, CO2, H2O, введенный в виде порошка в жидкую среду, являющуюся носителем кристаллообразующих шламовых частиц. Если кристаллизация солей происходит непосредственно на поверхности нагрева или охлаждения и при этом образуются твердые отложения, то такое явление называют первичным процессом накипеобразования. Вторичный процесс накипеобразования характеризуется тем, что выпавшие вначале в толщине котловой воды взвешенные частицы осаждаются и затем образуют прочно сцепленные с поверхностью нагрева вторичные отложения.

Рассмотрим условия протекания процесса образования накипи, когда концентрации присутствующих в котловой воде ионов постепенно возрастают. В насыщенном растворе труднорастворимого вещества произведение концентрации ионов достигает величины произведения растворимости ПР, характеризующего предел растворимости данного вещества при данной температуре и зависящего исключительно от температуры и химической природы вещества.

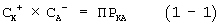

Если через КА обозначить труднорастворимую соль, в которой К+ обозначает катион, а A- - анион, то для насыщенного раствора этой соли имеет место следующее равенство:

Здесь СK + и CA - обозначают концентрации соответственно катиона и аниона, выраженные количеством грамм-ионов их в килограмме (г-ион/кг) раствора.

Произведение растворимости ПР для данного соединения и данной температуры является величиной постоянной, оно изменяется с изменением температуры.

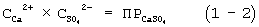

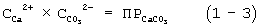

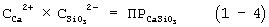

Если СK +×CA -<ПРKA, то раствор не насыщен, и осадок выпадать не будет; при СK +×CA ->ПРKA неизбежно выпадение осадка. Для насыщенных растворов сернокислого, углекислого и кремнекислого кальция характерны следующие равенства:

Выпадение из раствора данной соли начинается только в том случае, когда произведение концентрации ионов, входящих в ее состав, превышает значение произведения растворимости для данной соли. Из уравнения (1-1) следует, что с увеличением концентрации одного иона концентрация другого иона должна уменьшаться, так как величина произведения растворимости для данной температуры остается без изменений. Если к насыщенному раствору какой-либо соли прибавить электролит с тем же, что и в растворе, катионом или анионом, то равновесие раствора переместится в направлении уменьшения растворимости данной соли с выделением избытка ее в твердую фазу. Например, в случае прибавления к насыщенному раствору CaSO4 электролита Na2SO4 или CaCl2 равновесие окажется нарушенным в сторону уменьшения растворимости CaSO4; после выделения избыточного количества его в твердую фазу установится новое состояние равновесия при неизменном  , но с изменением Са2+ и SO4 2-.

, но с изменением Са2+ и SO4 2-.

Щелочноземельные накипи образуются в тех случаях, когда в подогреваемой или испаряемой воде одновременно находятся катионы Са2+ и Mg2+ и анионы СО3 2-, SO4 2- и SiO3 2-, с которыми они образуют труднорастворимые соединения: СаСО3, Mg(OH)2, CaSO4, Са(НСО3)2, CaSiO3, MgSiO3, MgCO3, Mg(HCO3)2.

Эти соединения выделяются в твердую фазу в результате физических и химических процессов. К физическим процессам относится постепенное повышение концентрации солей в котловой воде при продолжительном ее выпаривании, в результате чего наступает момент, когда достигается предел растворимости труднорастворимых солей и происходит выделение их в твердую фазу из перенасыщенного раствора.

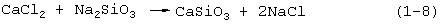

К химическим процессам накипеобразования относятся следующие:

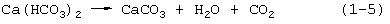

а) термический распад бикарбонатов кальция и магния:

в результате которого бикарбонаты кальция и магния преобразуются в менее растворимые карбонаты кальция и магния;

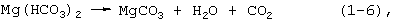

б) гидролиз карбоната магния, в результате которого последний переводится в еще менее растворимую гидроокись магния:

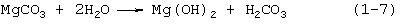

в) реакции взаимного обмена, в результате которых образуются соли с меньшей растворимостью, например:

Введением в очищаемую среду порошка предлагаемого специального ремонтно-восстановительного состава, состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов: SiO2, TiO2, Al2О3, Fe2О3, FeO, MnO, MgO, СаО, Na2О, K2O, P2O5, SO3, СО2, Н2О в заявленном количественном соотношении, в количестве (установлено практическим путем) не менее 1 грамма на 1 литр объема обрабатываемого оборудования, достигаем искусственного повышения концентрации химических элементов, участвующих в накипеобразовании, способствующего выделению солей в твердую фазу в результате физических и химических процессов, при этом, как подтвердила практика, внутренняя поверхность нагрева или теплообмена очищается от накипи до технически чистого состояния, включая все труднодоступные места, а избыточная энергия от химического процесса направляется на создание защитной пленки на поверхностях нагрева или теплообмена, предохраняющей поверхности от повторного накипеобразования, то есть в системах с многократной циркуляцией создаются такие условия, при которых накипеобразователи, проникающие в системы с питательной водой, выделяются только в виде шлама, неспособного прикипеть к стенкам труб, покрытых защитной пленкой, и удаляются из системы с продувочной водой.

Способ очистки и защиты от накипи и коррозии осуществляют следующим образом.

В водяную систему оборудования вводят необходимое количество мелкодисперсного порошка специального ремонтно-восстановительного состава (СРВС), состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов: SiO2, TiO2, Al2О3, Fe2О3, FeO, MnO, MgO, CaO, Na2O, K2O, P2O5, SO3, CO2, Н2О в заявленном количественном соотношении, из расчета не менее 1 г порошка на один литр объема обрабатываемого оборудования, при этом необходимое количество порошка СРВС смешивают предварительно в соотношении 1:2 с водой, а затем вводят в водяную систему обрабатываемого оборудования. Затем осуществляют циркуляцию раствора в системе при работе оборудования в обычном режиме в течение не менее 72 часов. Накипь разрыхляется и выпадает в раствор в виде шлама, который удаляют из системы продувкой водой или паром. Поверхность очищается от накипи, включая все труднодоступные места, при этом за счет диффузии на поверхности формируется защитная пленка, предохраняющая поверхность от повторного накипеобразования.

Пример 1.

Очистка и защита от накипи паровых котлов и теплотехнического оборудования производится следующим образом.

Осуществляют осмотр оборудования и замену участков и деталей оборудования, поврежденных под воздействием накипи, коррозии, для устранения утечки вводимого для очистки от накипи раствора. Собирают схему, включающую в себя котел и теплотехническое оборудование, подлежащее обработке в замкнутом цикле (в режиме "на себя").

Необходимое количество порошка специального ремонтно-восстановительного состава, состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов, при следующем их количественном соотношении, мас.%:

взятого из расчета 1 г порошка на 1 литр обрабатываемого объема (1 часть) смешивают с 2 частями воды и полученную смесь вводят в промываемую систему. Запускают котел в работу, смесь циркулирует в замкнутом объеме в течение 72-120 часов (установлено практически) под наблюдением, не допуская утечки раствора при температуре рабочего режима (70-90°С), при этом накипь разрушается и выпадает в раствор в виде шлама, а на поверхности образуется защитная пленка, предохраняющая от накипеобразования. Через 72-120 часов работы осуществляют удаление шлама из системы путем продувки паром.

В дальнейшем эксплуатация котла и оборудования производится в соответствии с "Правилами эксплуатации...", причем, как показала практика, без образования накипи длительное время.

Пример 2.

Очистку и защиту деталей системы охлаждения дизель-генераторной установки тепловоза осуществляют следующим образом. Производят осмотр оборудования с целью замены поврежденных деталей для устранения утечки раствора, вводимого для очистки от накипи при циркуляции его в системе. Затем в систему охлаждения вводят порошок специального ремонтно-восстановительного состава, состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов, при следующем их количественном соотношении, мас.%:

Количество порошка выбирают из расчета 1 г на литр обрабатываемого объема (1 часть). Объем системы охлаждения дизель-генераторной установки - 800 литров, поэтому берут 800 г порошка СРВС, смешивают его с 2 частями воды в количестве 1,6 литра и заливают эту смесь в заправочный шланг системы охлаждения. Затем сливают воду из системы охлаждения дизель-генераторной установки тепловоза и через заправочный шланг и кран "слив" (нижний) под давлением заправляют систему охлаждения дизель-генератора смесью, находящейся в заправочном шланге, и водой до появления воды в расширительном баке.

Запускают дизель-генератор. Первые 72 часа дизель работает в "щадящем" режиме под наблюдением машиниста, чтобы не допустить утечки раствора из системы охлаждения. Через 200-240 моточасов работы дизель-генератора сливают воду и одновременно заправляют систему водой через расширительный бак, промывая систему охлаждения. При необходимости демонтируют водяные охлаждающие секции, промывают их в оба направления водой под давлением 3-5 атм. До образования на выходе воды по давлению и прозрачности, равной воде на входе.

Практические работы по проверке заявляемого способа очистки и защиты от накипи и коррозии систем охлаждения дизель-генераторов ряда тепловозов ТЭМ7А в последние три года проводились на предприятии железнодорожного транспорта ЗАО Лучегорского ТЭК Приморского края.

Наблюдения за работой дизель-генераторных установок этих тепловозов показали, что нормализовался температурный режим работы, снизился расход топлива, уменьшилось количество вышедших из строя цилиндровых крышек в процессе эксплуатации. Все это косвенно указывает на очищение трубопроводов, барабанов и других элементов системы охлаждения от накипи.

Кроме того, осмотр поверхности теплообмена дизелей при текущих ремонтах нескольких тепловозов, а также демонтаж дизеля одного тепловоза и осмотр поверхностей теплообмена через три года его эксплуатации после очистки водяных систем заявляемым способом показал, что трубопроводы, соединительные детали, оборудование, подрубашечное пространство цилиндровых комплектов систем охлаждения тепловозов находятся в технически чистом состоянии без накипи, что говорит о наличии на поверхностях теплообмена защитной пленки, предохраняющей их от повторного накипеобразования.

Кроме того, заявляемый способ может использоваться для очистки от нагара деталей системы смазки ДВС. При этом необходимое количество порошка СРВС (1 часть), взятого из расчета 1 г на 1 литр масляной системы ДВС, предварительно разводят в 2-х частях раствора, приготовленного из водки 60%-ной и глицерина, взятых в соотношении 9:1. Через 500 км пробега автомобиля необходимо слить масло, промыть систему и залить чистое масло. При введении порошка СРВС в картеры мостов автомобилей происходят притирка и восстановление выработки пар трения, при этом за счет диффузии на поверхности пар трения формируется новое покрытие, обладающее высокой прочностью и коррозионной стойкостью, низкой шероховатостью, что увеличивает в 2-4 раза срок службы механизмов.

Способ, получивший практическое подтверждение, обеспечивающий эффективную очистку теплоэнергетического оборудования от накипи, включая труднодоступные места, с образованием после очистки на поверхности защитной пленки, предохраняющей длительное время поверхность от повторного накипеобразования, найдет широкое промышленное применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ НАКИПИ ИЗ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2449234C2 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПАРОВОГО КОТЛА | 2008 |

|

RU2378562C1 |

| Способ очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений с помощью препарата от накипи | 2020 |

|

RU2735015C1 |

| Препарат для удаления накипи и очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений | 2020 |

|

RU2738662C1 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ И ЗАЩИТЫ ОТ ОТЛОЖЕНИЙ СОЛЕЙ И КОРРОЗИИ | 2007 |

|

RU2339586C1 |

| Способ очистки системы охлаждения дизельных двигателей от продуктов износа и коррозии | 2023 |

|

RU2811852C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ХОЛОДИЛЬНИКОВ ДОМЕННЫХ ПЕЧЕЙ ОТ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2154109C1 |

| Способ уменьшения образования накипи | 2017 |

|

RU2654394C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ НАКИПИ С ТЕПЛООБМЕННЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2443637C2 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТИ ВНУТРЕННИХ ПОЛОСТЕЙ ВОДООХЛАЖДАЕМЫХ УЗЛОВ И АГРЕГАТОВ СИСТЕМЫ ВОДЯНОГО ОХЛАЖДЕНИЯ ДИЗЕЛЯ ТЕПЛОВОЗА ОТ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2550416C1 |

Изобретение относится к теплоэнергетике и может быть использовано для очистки и защиты от накипи и коррозии внутренних поверхностей нагрева или теплообмена водогрейных и паровых котлов и теплообменников, бойлерных установок, ускорителей, теплотрасс, систем отопления жилых домов и промышленных объектов, систем охлаждения двигателей внутреннего сгорания в процессе текущей эксплуатации. Способ обеспечивает повышение эффективности очистки оборудования в процессе текущей эксплуатации и образование на поверхностях нагрева защитной пленки, предохраняющей от повторного накипеобразования, увеличивающей межремонтные сроки эксплуатации. В способе, включающем обработку внутренних поверхностей нагрева или теплообмена растворами при циклической или многократной циркуляции их в системе с последующим удалением накипи, в качестве раствора используют водный раствор специального ремонтно-восстановительного состава, состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов: SiO2, TiO2, Al2O3, Fe2O3, FeO, MnO, MgO, CaO, Na2O, K2O, Р2O5, SO3, CO2, H2O, используемого в количестве не менее 1 грамма на 1 литр объема обрабатываемого оборудования. Циркуляцию раствора осуществляют при температуре рабочего режима оборудования, а удаление накипи производят продувкой водой или паром не менее чем через 72 часа циркуляции раствора, при следующем соотношении входящих в состав окислов элементов, мас.%:

SiO2 38,9-39,9; TiO2 0,03-0,20; Al2O3 2,27-2,71; Fe2O3 5,04-5,82; FeO 2,54-2,74; MnO 0,14-0,18; MgO 36,15-37,63; CaO 0,41-0,68; Na2O 0,08-0,13; К2O 0,05-0,06; Р2O5 не менее 0,04; SO3 0,1-0,11; CO2 0,15-0,20; H2O остальное.

Способ очистки и защиты от накипи и коррозии теплоэнергетического оборудования, включающий обработку внутренних поверхностей нагрева или теплообмена растворами при циклической или многократной циркуляции их в системе с последующим удалением накипи, отличающийся тем, что в качестве раствора используют водный раствор специального ремонтно-восстановительного состава, состоящего из измельченных до дисперсности 0,07-0,075 мм горных пород, включающих окислы элементов: SiO2, TiO2, Al2O3, Fe2O3, FeO, MnO, MgO, CaO, Na2O, K2O, P2O5, SO3, CO2, H2O, используемого в количестве не менее 1 г на 1 л объема обрабатываемого оборудования, при этом циркуляцию раствора осуществляют при температуре рабочего режима оборудования, а удаление накипи производят продувкой водой или паром не менее чем через 72 ч циркуляции раствора, при следующем соотношении входящих в состав окислов элементов, мас.%:

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| СПОСОБ ОЧИСТКИ ПАРОВЫХ КОТЛОВ | 1999 |

|

RU2150645C1 |

| ЕР 0299166 A1, 18.01.1989. | |||

Авторы

Даты

2006-10-10—Публикация

2005-04-04—Подача