Изобретение относится к области природоохранных технологий, а именно, к процессам утилизации отработанного ртутьсодержащего катализатора гидрохлорирования ацетилена.

Известен способ выделения хлорида ртути из катализаторов гидрохлорирования ацетилена (Патент СРР, №55964, Кл. С 07 С 9/00, 1973), заключающийся в обработке катализатора 20-30% растворами хлоридов щелочных металлов или аммония при температуре 90-95°С в течение 4-8 часов с последующим подкислением 0,5-1,0% соляной кислотой и высушиванием в инертной среде при 120-140°С в течение 10-20 часов. Хлористую ртуть выделяют из раствора путем осаждения в виде оксида с помощью концентрированного раствора гидроксида щелочных металлов или NH4OH.

К недостаткам этого способа следует отнести многостадийность и использование водных растворов, что ведет к образованию большого количества сточных вод, загрязненных соединениями ртути.

Известен способ удаления токсичных металлов из твердых отходов с последующим их остеклованием (Патент США №6136063, Кл. С 22 В 9/02, 2000). Для удаления токсичных металлов (в частности, ртути) из различных твердых отходов предложено их нагревать до 1200-1500°С в восстановительной атмосфере с остеклованием получаемого твердого отхода с целью его захоронения или использования в определенных отраслях промышленности.

К причинам, препятствующим достижению требуемого технического результата, относится применение высоких температур.

Известно извлечение ртути и хлоридов-ионов из отработанного активного угля, включающее ее катодное осаждение, при котором в качестве электролита используется 0,1 н раствор NaOH. На второй стадии активный уголь подвергается термической обработке до выделения чистой ртути (Патент РФ №2113547, Кл. С 25 С 1/16, 1998).

К причинам, препятствующим достижению требуемого технического результата, относится многостадийность и образование ртутьсодержащих сточных вод.

Наиболее близким к заявляемому является пирометаллургический способ переработки ртутных концентратов в ретортной печи (Мельников С.М. "Металлургия ртути", М., 1971 г., с.470). Извлечение ртути этим способом составляет 96,7%.

К причинам, препятствующим достижению требуемого технического результата, относится низкая степень извлечения ртути. Это, вероятно, связано с тем, что в реторте отсутствует продувка восстановительным газом.

Задачей предлагаемого изобретения является создание способа более полного извлечения ртути из отработанного катализатора, что снижает его токсичность и может дать возможность повторного использования активного угля, например, в качестве сорбента для улавливания хлора и хлористого водорода.

Техническим результатом, полученным при использование данного изобретения, является полное извлечение (до 99,99%) ртути из отработанного катализатора гидрохлорирования ацетилена, что снижает его токсичность и может дать возможность повторного целевого использования активного угля, например, в качестве адсорбента.

Поставленный технический результат достигается за счет того, что отработанный катализатор нагревают в среде восстановительного газа, а в качестве восстановительного газа используют остаточный газ высокотемпературного гомогенного пиролиза углеводородов.

Первой стадией получения винилхлорида методом, сбалансированным по HCl, является высокотемпературный гомогенный пиролиз. Пиролизный газ с содержанием ацетилена и этилена по 10-12% об. каждого, после охлаждения и очистки поступает на гидрохлорирование ацетилена с получением винилхлорида. После выделения винилхлорида этилен, оставшейся в пиролизном газе, подвергается ионно-каталитическому хлорированию с получением 1,2-дихлорэтана, который в процессе термического дегидрохлорирования разлагается на винилхлорид и HCl. Винилхлорид выделяется в качестве целевого продукта, а хлористый водород поступает на стадию гидрохлорирования ацетилена.

В процессе реализуются следующие реакции:

Газ после переработки ацетилена и этилена называется остаточным газом высокотемпературного пиролиза и частично используется в качестве топливного газа в собственном производстве. Забалансовое количество остаточного газа дожигается на факеле. Состав остаточного газа приведен в таблице 1.

Как следует из данных таблицы 1, в составе остаточного газа содержится Н2 и СО - вещества, обладающие восстановительными свойствами.

Утилизация отработанного катализатора проводится путем косвенного нагрева через стенку в восстановительной среде. В качестве восстановительной среды используется остаточный газ высокотемпературного гомогенного пиролиза. Этот же газ используется в качестве топлива для нагрева отработанного катализатора.

Отработанный катализатор представляет собой активный уголь с остаточным содержанием ртути и хлоридов ртути ˜2%.

Состав отработанного катализатора представлен в таблице 2.

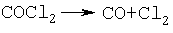

При нагревании отработанного катализатора в среде остаточного газа высокотемпературного гомогенного пиролиза, содержащего водород и оксид углерода, протекают следующие реакции:

Образовавшийся фосген при температуре свыше 250°С разлагается по следующему уравнению:

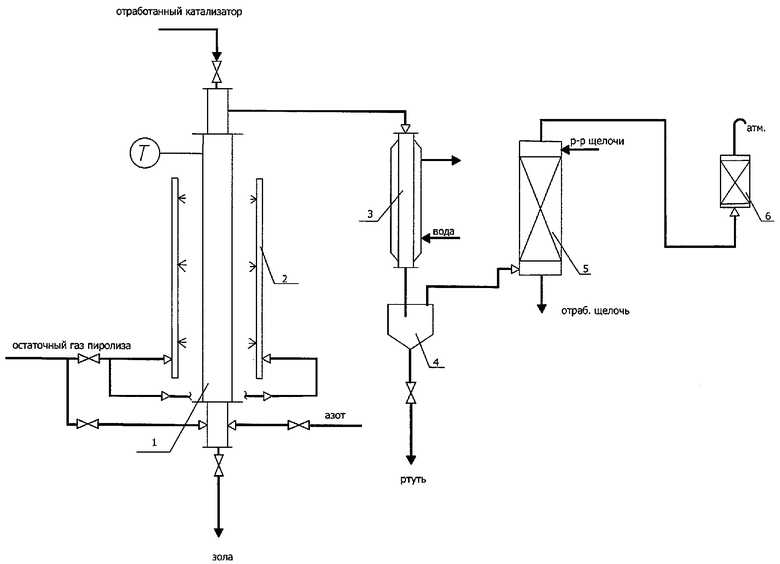

Опыты проводились на стендовой установке, схема которой представлена на чертеже.

Установка состоит из реактора (1), горелок (2), конденсатора (3), сборника ртути (4), колонны щелочной отмывки (5) и фильтра с активным углем (6).

Реактор - вертикальный цилиндрический аппарат ретортного типа периодического действия, выполнен из жаропрочной стали. Реактор обогревается вертикальными горелками. В реактор засыпается отработанный катализатор, с низа подается остаточный газ. Этот же газ служит топливом для горелок.

После контакта с отработанным катализатором остаточный газ с парами ртути охлаждается в конденсаторе (3), ртуть конденсируется и собирается в сборнике (4). Далее газ проходит колонну щелочной отмывки (5) для поглощения хлора и хлористого водорода. После колонны газ направляется в угольный фильтр (6) для очистки от следовых количеств ртути и сбрасывается на "свечу". После завершения процесса в реактор подается азот для охлаждения. Демеркуризированный активный уголь выгружается через нижний штуцер. Отработанный уголь из фильтра (6) утилизируется совместно с исходным отработанным катализатором.

Количество загружаемого отработанного катализатора 2,8 кг.

Для регистрации и замера температуры в реакторе используется термопара типа ТХК с вторичным прибором. Шкала делений 0-800°С.

Для замера объемного расхода остаточного газа, подаваемого на горелки, применяется поплавковый ротаметр с рабочим давлением 0,5 BAR.

Для замера объемного расхода горючего газа используется газовый счетчик типа ГСБ-400. Во всех опытах расход остаточного газа, подаваемого в реактор, составлял 15 дм3/мин.

Как показали проведенные исследования, для реализации предлагаемого технического решения оптимальными технологическими условиями проведения процесса демеркуризации отработанного катализатора нагревом в среде восстановительного газа является использование остаточного газа высокотемпературного гомогенного пиролиза при температуре 400-700°С в течение 4-7 часов.

Наилучшие результаты достигаются при нагреве отработанного катализатора в среде остаточного газа высокотемпературного гомогенного пиролиза при температуре 700°С в течение 7 часов. Состав демеркуризированного отработанного катализатора в этих условиях приведен в таблице 3.

Степень очистки активного угля от соединений ртути - 99,99%.

При температуре и времени процесса ниже 400°С и 4 часов, соответственно (ниже заявляемого) не достигается необходимая степень извлечения ртути.

Повышение температуры процесса выше 700°С (выше заявляемого) сопряжено с известными трудностями, возникающими при реализации высокотемпературных процессов.

Увеличение времени процесса свыше 7 часов не приводит к снижению остаточного содержания ртути. Кроме того, увеличение времени при периодическом оформлении снижает интенсивность процесса.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. В реактор загружается 2800 г отработанного катализатора. Содержание ртути составляет 2% (анализ на общую ртуть). Зажигаются горелки, температура доводится до 400°С, в реактор подается остаточный газ высокотемпературного гомогенного пиролиза с расходом 15 дм3/час. Время опыта 4 часа. После охлаждения демеркуризированный активный уголь выгружается из реактора.

Содержание общей ртути в выгруженном активном угле 84,5 мг/кг.

Степень извлечения ртути 97,57%.

Пример 2. Проводится по методике примера 1 с тем отличием, что температура составляла 550°С.

Содержание общей ртути в выгруженном активном угле 12,5 мг/кг.

Степень извлечения ртути 99,93%.

Пример 3. Проводится по методике примера 1 с тем отличием, что температура составляла 700°С.

Содержание общей ртути в выгруженном активном угле 8,5 мг/кг.

Степень извлечения ртути 99,97%.

Пример 4. Проводится по методике примера 1 с тем отличием, что температура составляла 700°С, время опыта 7 часов.

Содержание общей ртути в выгруженном активном угле 2 мг/кг.

Степень извлечения ртути 99,99%.

Примеры 5 и 6 иллюстрируют проведение процесса при времени и температуре, отличных от заявляемого.

Пример 5. Проводится по методике примера 1 с тем отличием, что температура составляла 300°С, время опыта 3 часа (ниже заявляемых параметров).

Содержание общей ртути в выгруженном активном угле 1000 мг/кг.

Степень извлечения ртути 95,00%.

Пример 6. Проводится по методике примера 1 с тем отличием, что температура составляла 700°С, время опыта 8 часов (выше заявляемых параметров).

Содержание общей ртути в выгруженном активном угле 2 мг/кг.

Степень извлечения ртути 99,99%.

Результаты этих опытов приведены в таблице 4.

Как следует из данных таблицы 4, содержание общей ртути в демеркуризированном отработанном катализаторе снижается с увеличением времени процесса. Наиболее резкое снижение общей ртути наблюдается в первые 4 часа контакта отработанного катализатора с остаточным газом. Повышение температуры нагрева от 400°С до 700°С приводит к более полному извлечению ртути. Нагрев отработанного катализатора свыше 700°С связан с определенными технологическими затруднениями и особенностями конструкции установки.

Сравнение достигнутых результатов предлагаемого технического решения с прототипом приведено в таблице 5.

Предлагаемый метод позволяет утилизировать ртутьсодержащий отработанный катализатор, получая при этом ртуть и активный уголь с остаточным содержанием ртути до 2 мг/кг.

Сведения, изложенные в описании предлагаемого изобретения, свидетельствуют о том, что при его использовании выполняются следующие условия:

- техническое решение, описанное в предлагаемом изобретении, позволяет утилизировать отработанный ртутьсодержащий катализатор с получением ртути и активного угля с остаточным содержанием ртути до 2 мг/кг;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, экспериментально подтверждена возможность его реализации с помощью описанных в заявке и известных до даты приоритета средств и методов;

- при реализации заявленного изобретения будет существенно улучшаться экологическая обстановка в целом;

- техническое решение, принятое в предлагаемом изобретении, способно обеспечить достижение заявляемого технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА ГИДРОХЛОРИРОВАНИЯ АЦЕТИЛЕНА | 2009 |

|

RU2402623C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА ГИДРОХЛОРИРОВАНИЯ АЦЕТИЛЕНА | 2006 |

|

RU2320737C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ВИНИЛХЛОРИДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1649711C |

| ЗАМКНУТЫЙ СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 2013 |

|

RU2634898C2 |

| Способ получения винилхлорида | 1981 |

|

SU1109373A1 |

| Способ определения стабильности катализаторов | 1981 |

|

SU1030008A1 |

| Катализатор для гидрохлорирования ацетилена | 1978 |

|

SU784905A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРВИНИЛА И ЭТИЛЕНА | 1971 |

|

SU321012A1 |

| Катализатор для гидрохлорирования ацетилена | 1981 |

|

SU973152A1 |

Изобретение относится к области природоохранных технологий, а именно, к процессам утилизации отработанного ртутьсодержащего катализатора процесса гидрохлорирования ацетилена. Описан способ утилизации отработанного ртутьсодержащего катализатора нагревом в среде восстановительного газа, в качестве которого используют остаточный газ высокотемпературного гомогенного пиролиза углеводородов, и нагрев ведут при температуре 400-700°С в течение 4-7 часов. Техническим результатом является полное извлечение (99,99%) ртути из отработанного катализатора, что переводит его в нетоксичное вещество. 5 табл., 1 ил.

Способ утилизации отработанного ртутьсодержащего катализатора гидрохлорирования ацетилена нагревом в среде восстановительного газа, отличающийся тем, что в качестве восстановительного газа используют остаточный газ высокотемпературного гомогенного пиролиза углеводородов и нагрев ведут при температуре 400-700°С в течение 4-7 ч.

| Способ регенерации носителя - активированного угля ртутного катализатора | 1954 |

|

SU100406A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ И ХЛОРИД-ИОНОВ ИЗ ОТРАБОТАННОГО АКТИВИРОАННОГО УГЛЯ | 1997 |

|

RU2113547C1 |

| Средство для обесклеивания икры рыб | 1976 |

|

SU576099A1 |

Авторы

Даты

2006-10-20—Публикация

2005-06-27—Подача