CD СО

со

Изобретение относится; к fiDjCoby получения вин1-игхлорнда путем газофазно го гидрохлорирования аце гплсн а в присутствии инициаторОБ, Винилхлорид является одним из важнейших мономеро используется для получетля поливиннлхлорида и его conoJiUMepoB;, находящих широкое пpкI eиeнpi;e в различных отраслях народного хозяйства.

Известен способ получения винил-хлорида газо или жидкофазньм гидро хлорированием ацетилена, протекающиЕЧ в интервале температуры 80-240 С пор, воздействием катализаторов ьа основе солей ртути с промотир- аощими добавка ми других соединений 1,

Недостатком способа является ис- пользование катализаторов на основе высокотоксичнь х солей ртути быстро дезактивирующихся и легко уносящихся с продуктами реакции в процессе зксплаутации катализатора, что приводит к большому расходу катализатора и загрязнению окрзжающей среды высокотоксичными солями ртути. Кроме того, стадии приготовления катализатора и каталитического гидрохлорирования aueTt-шена осложняют технологию ведения процесса.

Е}аиболее близким к предлаг 1емому по технической сущности и достигаемому результату является способ совмесного получения винилхх орида (ВХ) к :1 ,,2-дихлорэтиленов (ДХЭ). газофазньпч ПЩрохлорированием ацетилена испареной 5-30%-ной кислотой в присутствии О,,3-1 об.% хлора при 150300°С5 атмсоферном давлении и объемном отношении НС1 и ацетилена 1 6. Вводимый в реакционную смесь клор инициирует процесс образования виналхлорида и в ходе процесса связьшается ацетиленом с образованием 1 52-дихлорэтш1енов , Водяные парЬ, образующиеся в процессе испарения соляной кислоты5 являются разбавителем реакционной смеси и обеспечива SOT стабильность и взрывобезопасность процесса

Недостатками процесса являются низкие значения конверсии ацетилена (до 49,,7%) и избирательности образо-вания вияилхлорида (до 50зЗ%).

Цель изобретения -- повьпиение конверсии ацетилена и избирательности, образования винияхлорида„

Поставленная цель достигается тем что согласно способу получения зинкл клор ада газофазное гидрохлорирование

/52

йцеткигена ведут испаренной 10-307,иой С1эляной кисЛотой в присутствит 0,4-0 5 8 об.% хлора, 0,02-0,3 ог.% кислорода при 225-300°С, атмосфернон давлении и объемном соотношении fu.i и ацетилена 1-6,, 7:1.

Процесс гидрохлорирования аг етилена проводят в кварцером трубчатом реакторе, на вход которого подают ацетиленS испаренную 10-30%-ную соля ую кислоту3 газообразный хлор в количестве О 4-0 ,,8 об.% (в расчете на смесь всех реагентов) и кислород в количестве О ;02-053 . об.% , температуру в реакторе поддерживают электрообогревом на уровне 225-300 Cj соО1 ношении НС1 и ацетилена составляет 1-6s7tt,, давление атмосферноеg Бремя пребывания газовой смесл в реакторе 4-5 с.

На выходе из реактора продукты реакции и пары непрореагировавшей солиной кислоты конденсируют в ловушке. Органический слой после отделения от соляной кислоты, промывки и высушивания над прокаленньм хлористым кальцием анализируют хроматографически,, Несконденсировавшийся газ отмывают от остаточного хлора раствором KI, собирают в газометр и ан.а:аизируют состав хроматографически.

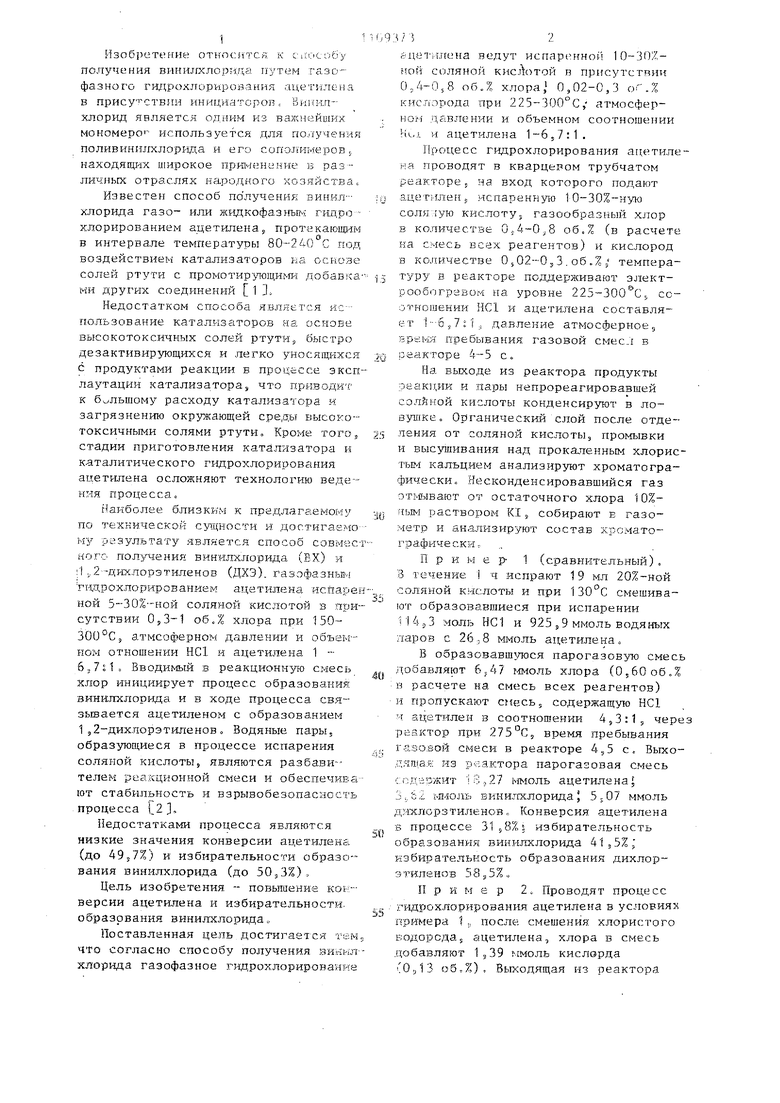

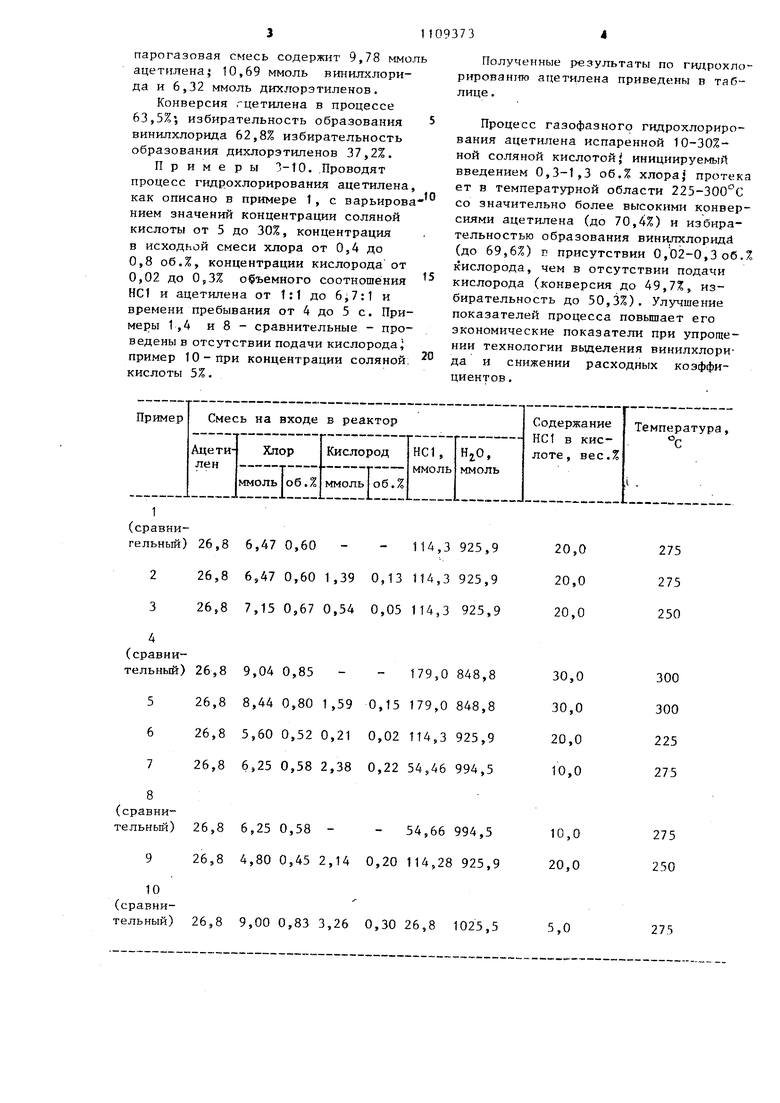

Пример- 1 (сравнительный) . В течение 1 ч испрают 19 мл 20%-ной соляной кислоты и при 130°С смешивают образовавшиеся при испарении 4j3 моль НС1 и 925,9 ммоль водяиых паров с 26,8 ммоль ацетилена о

В образовавш}лося парогазовую смесь добавляют 6,47 хлора ( об.% в расчете на смесь всех реагентов) и пропускают смесь содержащую НС1 ч ацетилен в соотношении 4s3:l5 через реактор при время пребывания г,а:зо.вой смеси в реакторе 4,5 с. Выходящая из реактора парогазовая смесь (:г;Дй1зжит 1В;,27 ммоль ацетиленаJ 3;, 62 г-шоль винитгхлорида 5 5; 07 ммоль дихлорзти1шнов , Конверсия ацетилена в процессе 31,8% избирательность образования винилхлорида 41,5%: избирательность образования дихлорэтиленов 5855%

При м ер 2., Проводят процесс гидрохлорирования ацетилена в условиях примера 1 ,, после смешения хлористого водорода.; ацетилена, хлора в смесь добавляют 1,39 нмоль кислорда (0,13 об,%). Выходящая из реактора

парогазовая смесь содержит 9,78 ммол ацетилена} 10,69 ммоль винилхлорида и 6,32 ммоль дихлорэтиленов,

Конверсия гцетилена в процессе 63,5%, избирательность образования винилхлорида 62,8% избирательность образования дихлорэтиленов 37,2%.

Примеры 3-10. .Проводят процесс гидрохлорирования ацетилена, как описано в примере 1, с варьированием значений концентрации соляной кислоты от 5 до 30%, концентрация в исходной смеси хлора от 0,4 до 0,8 об.%, концентрации кислорода от 0,02 до 0,3% объемного соотношения НС1 и ацетилена от 1:1 до и времени пребывания от 4 до 5 с. Примеры 1,4 и 8 - сравнительные - проведены в отсутствии подачи кислородаi пример 10 - при концентрации соляной. кислоты 5%.

Полученные результаты по гидрохлоР1фованиго ацетилена приведе.ны в таблице.

Процесс газофазного гидрохлорирования ацетилена испаренной 10-30%ной соляной кислотой инициируемый введением 0,3-1,3 об.% хлора} протек ет в температурной области 225-300 С со значительно более высокими конверсиями ацетилена (до 70,4%) и избирательностью образования вини.лхлоридй (до 69,6%) Е присутствии 0,02-0,3 об. кислорода, чем в отсутствии подачи кислорода (конверсия до 49,7%, избирательность до 50,3%). Улучшение показателей процесса повышает его экономические показатели при упрощении технологии выделения винилхлорида и снижении расходных коэффициентов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилхлорида | 1981 |

|

SU1018351A1 |

| Способ получения винилхлорида | 1981 |

|

SU1081972A1 |

| Способ совместного получения хлористого винила и 1,2-дихлорэтиленов | 1979 |

|

SU830748A1 |

| Способ получения хлористого винила | 1977 |

|

SU686279A1 |

| Способ получения винилхлорида | 1982 |

|

SU1145650A1 |

| Способ получения дихлорэтиленов | 1978 |

|

SU791721A1 |

| Способ получения хлористого винила | 1980 |

|

SU1118630A1 |

| Способ получения винилхлорида | 1988 |

|

SU1583406A1 |

| Непрерывный способ получения предельного хлоруглеводорода | 1971 |

|

SU473706A1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

СПОСОБ ПОЛУЧЕНИЯ ВИНШ1ХПОРИДА газофазньм гидрохлорированием ацетилена испаренной 10-30%-ной соляной кислотой в присутстсвии 0,4 0,8 об.% хлора при 225-300°С, атмосферном давлении и объемном соотношении НС1 и ацетилена

6,47 0,60 - - 114,3 925,9

6,47 0,60 1,39 0,13 114,3 925,9

7,15 0,67 0,54 0,05 114,3 925,9 9,04 0,85 -- 179,0 848,8

8,44 0,80 1,590,15 179,0 848,8

5,60 0,52 0,210,02 114,3 925,9

6,25 0,58 2,380,22 54,46 994,5 (сравнительный) 26,8 6,25 0,58 9 26,8 4,80 0,45 2,14 (сравнительный) 26,8 9,00 0,83 3,26

275 250

275 - 54,66 994,5 10,0 0,20 114,28 925,9 20,0 0,30 26,8 1025,5 5,0

1109373

6

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лебедев Н.Н | |||

| Химия и технология основного органического и нефтехимического синтеза | |||

| М., Химия, 1971, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 28866417/04, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-08-23—Публикация

1981-06-18—Подача