Группа изобретений относится к области добычи, транспортировки и переработки нефти, увеличения нефтеотдачи месторождений и интенсификации нефтедобычи.

Группа изобретений может быть использована для обработки нефтяных эксплуатационных и нагнетательных скважин, скважин после капремонта, скважин, остановленных для освоения и контроля за их испытанием и пуском, на водозаборных скважинах, в технологии подземного выщелачивания и при трубопроводном транспорте вязких нефтепродуктов. Группа изобретений может быть использована также для повышения продуктивности скважины и пласта пород-коллекторов, стимулирования и увеличения производительности нефтяных скважин, для очистки продуктопроводов и резервуаров и удаления шлама из них и, кроме того, для повышения эффективности крекинг-процесса, особенно крекинга тяжелых и/или вязких нефтей.

АНАЛИЗ УРОВНЯ ТЕХНИКИ

Известен способ обработки призабойной зоны скважины путем акустического воздействия на нефтеносный пласт, заключающийся в том, что выделяют участки с пониженными фильтрационными свойствами, ведут обработку пласта поточечно с интенсивностью ультразвукового поля не менее 0,2 Вт/см2, и после каждого облучения корректируют сигнал до момента стабилизации фильтрационных свойств, а оценку фильтрационных свойств ведут косвенно по показаниям скважинного датчика давления, расходомера и т.п. параметрам - см., например. Способ акустического воздействия на призабойную зону продуктивных пластов. - В патенте РФ №2026969, 20.01.95 [1].

Недостатком известного способа является его сравнительно низкая эффективность, которая проявляется в косвенной оценке состояния скважины и недостоверном отражении процессов, происходящих в результате акустического облучения, что ведет к повышению трудоемкости за счет определения динамики восстановления (скважины) путем ее периодического измерения в перерывах между циклами облучения с последующим сравнением с предыдущими результатами. Кроме того, способ позволяет воздействовать только на призабойную зону и не обеспечивает акустического воздействия на весь продуктивный газонефтеносный пласт.

Указанные недостатки частично устранены в известном способе акустического воздействия на нефтегазоносный пласт, который по своей технической сущности и достигаемому результату наиболее близок к заявленному и заключается в выполнении диагностики призабойной зоны, последующем облучении призабойной зоны акустическим полем с интенсивностью ультразвукового поля не менее 10 Вт/см2 и корректировке параметров режима облучения по результатам обратной связи - см., например, Подобед B.C. Способ акустического воздействия на нефтегазоносный пласт. - В патенте РФ №2140534, Е 21 В 43/25, 27.10.99 - ПРОТОТИП [2]. При этом согласно известному способу акустическое воздействие осуществляют поэтапно вертикально и горизонтально направленными акустическими полями одновременно, причем на первом этапе - с образованием стоячей волны на участках пространства, ограниченного скважинными трубами, и на втором этапе - с образованием бегущей волны в зоне перфорации с резонансной частотой структуры пласта с флюидами, а обратной связью является частотная зависимость амплитуды сигнала, полученного от рассеянного в обратном направлении акустического поля.

Однако указанный выше недостаток - низкая эффективность известного способа - сохраняется. Он проявляется в том, что практически невозможно получить стоячую продольную волну в кольцевом пространстве между излучателем и стенками скважины за счет наложения прямой и отраженной от стенки скважины волн. Это связано с тем, что в известном способе излучатели в скважине размещают на тросе с наличием поперечного кольцевого зазора. Поэтому при работе излучателей вследствие того, что нарушается соосность снаряда и скважины, а также вследствие наличия отложений высоковязких углеводородов на стенках с неизбежностью изменяется величина кольцевого зазора. Как результат этого, не соблюдается условие образования стоячей волны в этом пространстве, поскольку непрерывно нарушается условие кратности величин зазора и четверти длины волны, т.е. λ/4.

Согласно известному способу аналогичная ситуация возникает также и в зоне между скважинным прибором и дном (нижним основанием) скважины. Вертикальное акустическое поле со стоячей волной, порождаемое излучателями, технически сложно реализовать здесь из-за постоянного изменения как расстояния от источника до дна скважины, так и формы донной поверхности забоя скважины.

Кроме того, недостатком известного способа является то, что создание акустических полей с резонансной частотой взаимодействия механической системы "источник - флюидонасыщенный пласт" практически невозможно вследствие таких причин, как:

- непрерывное изменение параметров пород - коллекторов во время обработки призабойной зоны скважины, прежде всего непрерывное изменение их флюидонасыщенности и, как следствие этого, непостоянство резонансной частоты упомянутой системы;

- необходимость постоянной подстройки резонансной частоты излучателей;

- непрерывное изменение частотных характеристик системы "генератор - излучатель";

- невозможность регулировки выходной акустической мощности излучателя, поскольку в известном способе эта величина постоянна и не зависит от времени.

Недостатком известного способа является и то, что обратная связь в нем является гипотетической, поскольку подразумевает наличие частотной зависимости амплитуды принятого сигнала, полученного от рассеянного в обратном направлении акустического поля. Однако при существующем уровне развития техники невозможна обработка этих сигналов в темпе процесса акустического воздействия на призабойную зону и пласт. Как следствие этого, затруднительно своевременно и правильно выделить полезный сигнал из сложного сигнала обратной связи, обработать и идентифицировать спектральные характеристики отраженного сигнала с параметрами управляющего воздействия, подаваемого на вход генератора и других устройств, управляющих частотой и амплитудой акустического поля.

Реализацию известного способа осложняет также существование достаточно длинной линии (с распределенными параметрами) обратной связи и управления между датчиком обратной связи - забойного акустического приемника и управляющим устройством (компьютером), находящимся на земной поверхности. Здесь неизбежно возникают трудности в настройке волновых характеристик канала связи, а также в восстановлении искаженной информации в аналоговой форме при ее передаче на поверхность, в ее обработке в ЭВМ и своевременной выдаче управляющих воздействий от наземной ЭВМ к исполнительным элементам, находящимся в скважинном приборе. Такой канал управления имеет большое запаздывание в процессах передачи данных, их анализа, принятии решения об управляющем воздействии и его величине и длительности. Исходя из указанного выше, известный способ не обеспечивает оперативной обработки информации и не является быстродействующим. Как следствие, это отрицательно сказывается на быстродействии и качестве известного способа в целом.

В известном способе также не решены задачи очистки внутренней поверхности колонны обсадных труб от отложений, прежде всего от отложений высоковязких углеводородов, а также обеспечения транспортировки добываемых из пласта углеводородов от забоя к устью скважины. Это объясняется тем, что в известном способе игнорируется состояние межтрубного пространства, которое на практике может быть заполнено парафиновыми и другими отложениями, которые уменьшают проходное сечение, вследствие чего возрастают гидравлические потери на подъем нефти и уменьшается депрессия на пласт.

Согласно известному способу скважинный прибор доставляют на забой внутри колонны насосно-компрессорных труб (далее по тексту - НКТ). Это свидетельствует о его малых габаритах, а следовательно, о сравнительно низкой (недостаточной) мощности генератора акустических полей, поскольку внутренний диаметр НКТ обычно не превышает 0,06 м.

К недостаткам известного способа относится также узкая направленность в его использовании - исключительно для обработки призабойной зоны. Что делает нецелесообразным широкое использование известного способа, поскольку в этом случае добываемую нефть сложно извлечь из скважины. Из этого следует, что известный способ можно использовать только эпизодически, именно для обработки призабойных зон скважин с маловязкой нефтью.

Наконец, недостатком известного способа является также то, что создание стабильного неуправляемого акустического поля на забое скважины с постоянно высокой интенсивностью (более 10 Вт/см2), как это имеет место в известном способе, неизменно будет способствовать условиям преобразования нефти в широкую фракцию легких углеводородов (в том числе газов), что отрицательно сказывается на производительности скважины и ее аварийной безопасности.

Общеизвестен способ термического крекинга нефтепродуктов, то есть способ термического разложения тяжелых фракций нефти в присутствии катализатора - см., например, М.Г.Рудин, А.Е.Драпкин. Краткий справочник нефтепереработчика. - Л.: Химия, 1980. - С. 65-67 [3].

Способ предназначен для термического производства светлых нефтепродуктов и состоит в проведении следующих основных операций: подогрев сырья до температуры 470÷545°С при давлении 2,2÷2,8 МПа; испарение сырья и последующее фракционное разложение пара нефтепродуктов при температуре 210÷500°C и давлении 0,8÷2,5 МПа.

Известный способ недостаточно эффективен вследствие значительной продолжительности процесса, большой его энергоемкости и необходимости значительных фондозатрат.

Общеизвестен способ каталитического крекинга нефтепродуктов, то есть способ термического разложения тяжелых фракций нефти в присутствии катализатора - см., например. М.Г.Рудин, А.Е.Драпкин. Краткий справочник нефтепереработчика. - Л.: Химия, 1980. - С.70-73 [4].

Способ состоит в проведении следующих операций: нагрев углеводородного сырья до температуры 470÷500°С при давлении 0,06÷0,24 МПа; смешивание сырья с водяным паром и катализатором; обработка полученной смеси в реакторе с каталитическим разложением сырья; последующее разделение на жидкую и парообразную фазы; отделение катализатора; фракционная разгонка смеси при температуре до 500°С и давлении 0,06÷0,24 МПа и регенерация катализатора при температуре 390÷670°С и давлении 0,2÷0,24 МПа.

Известный способ частично устраняет упомянутые выше недостатки путем снижения энергозатрат за счет снижения диапазонов рабочих температур и давлений, однако его эффективность остается сравнительно низкой, поскольку продолжительность процесса, его энергоемкость и фондозатраты все же остаются достаточно высокими.

Таким образом, общеизвестные способы термического и каталитического крекинга несовершенны и требуют больших фондозатрат и энергозатрат.

Дальнейшее повышение эффективности процесса крекинга осуществлено в известном способе ультразвукового крекинга углеводородных соединений, представляющем собой разложение углеводородных соединений, которое проводят в ультразвуковом реакторе с использованием смеси этих соединений с водой - см., например, Родионов В.Е., Венгер Е.Ф. Способ ультразвукового крекинга углеводородных соединений. - В патенте Украины №37716, C 10 G 15/00, 15.05.2001 [5].

В известном способе воздействие на смесь выполняют послойно в поперечном сечении реактора с частотой ультразвуковых колебаний 20÷100 кГц и интенсивностью ультразвукового поля 4÷20 Вт/см2 в одном слое и частотой ультразвуковых колебаний 100÷2500 кГц и интенсивностью ультразвукового поля 4÷30 Вт/см2, при этом смесь в реактор подают охлажденной до температуры 10÷60°С, а полученную после разложения газобензиновую смесь охлаждают и сепарируют в отдельных камерах, остаток непереработанной смеси "вода - углеводородное соединение" по замкнутому циклу снова подают в зону ультразвукового реактора. При этом в процессе крекинга осуществляют дозированную подачу смеси углеводородов с водой, газовую фракцию, полученную в результате крекинга, с добавкой молекулярного водорода подают в зону разложения воды, перекись водорода, произведенного в смеси "вода - углеводородное соединение" извлекают в отдельную емкость путем отстоя, полученный в результате крекинга газовый конденсат транспортируют в отдельную емкость при температуре 20÷60°С.

Известный способ обеспечивает возможность крекинга углеводородных соединений с уменьшенными затратами энергии и фондов по сравнению с высокотемпературным каталитическим крекингом, т.е. его эффективность сравнительно более высока. Однако известный способ также обладает рядом недостатков, а именно:

- известный способ требует наличия реактора, в полости которого производят переработку смеси "вода - углеводородное соединение". Реактор должен иметь соответствующие габариты и прочностные характеристики;

- в известном способе необходимы расположение активных акустических элементов за пределами реакторной зоны, попарная и совокупная регулировка точного расстояния между ними для обеспечения условия когерентности и создания стоячей волны в диапазоне 10-6÷10-10 м;

- в известном способе не указаны условия возникновения зоны развитого кавитационного процесса, ее геометрические, временные, энергетические характеристики и термодинамические условия;

- в известном способе используют часть объема реактора, которая состоит из двух рабочих слоев, в то время как остальной объем реактора пассивен по отношению к смеси, которая заполняет реактор, что также снижает эффективность известного способа;

- известный способ требует наличия установки для охлаждения газобензиновой смеси и ее сепарации, а также дополнительных камер-емкостей;

- известный способ требует осуществления возвратного цикла, т.е. рабочую смесь необходимо прогонять через реактор многократно для обеспечения гомогенности конечного продукта;

- известный способ дает некондиционный продукт, содержащий газовый конденсат и другие нежелательные добавки;

- в известном способе отсутствуют система автоматического управления режимами крекинга и система синхронного контроля качества продукта;

- в известном способе не предусматривается возможность очистки внутренней поверхности реактора от отложений углеводородного сырья и продуктов его переработки;

- известный способ не обеспечивает защиты внутренней поверхности реактора от кавитации

К недостаткам известного способа нужно отнести также его применимость только для нефти, предварительно извлеченной из недр и доставленной к месту переработки, а также для подготовленных углеводородных соединений - его нельзя применить в условиях нефтяного промысла.

Поэтому эффективность известного способа сравнительно низка.

Указанные недостатки частично устранены в наиболее близком к заявленному по технической сущности и достигнутым результатам способу ультразвукового крекинга углеводородных соединений, который представляет собой разложение углеводородных соединений и который состоит в том, что разложение смеси "вода - углеводородное соединение" выполняют слоями параллельно поперечному сечению ультразвукового реактора с частотой ультразвуковых волн 20÷100 кГц и интенсивностью акустического поля 4÷20 Вт/см2 в одном слое и частотой ультразвуковых волн 100÷2500 кГц и интенсивностью акустического поля 4÷30 Вт/см2 - во втором слое - см., например, Родионов В.Е., Венгер Е.Ф. Способ ультразвукового крекинга углеводородных соединений. - В патенте Украины №41575, C 10 G 15/00, 17.09.2001 - ПРОТОТИП [6].

В известном способе в середине области преобразования смеси осуществляют режим стоячих волн, при этом в слое разложения воды на ионы Н+ и ОН+ воздействие ультразвуковых волн осуществляют по всей площади поперечного сечения смеси "вода - углеводородное соединение" без создания режима стоячей волны. Такое осуществление известного способа частично устраняет упомянутые недостатки и несколько повышает его эффективность. Однако эффективность известного способа остается сравнительно недостаточной. Кроме того, известный способ не обеспечивает возможности осуществлять крекинг-процесс нефти во внутрискважинном пространстве. Процесс в известном способе идет неуправляемый.

Известно устройство для виброакустического воздействия на нефтяной пласт, которое содержит наземный пульт питания и контроля с силовым выпрямителем, модуль генератора высокой частоты, содержащий блок задающего каскада частоты, блок усилителя мощности, блок согласования с нагрузкой и блок модуляции сигнала, наземный электроразъем, сообщенный через питающий кабель с электроразъемом скважинного виброакустического прибора, в корпусе которого расположен модуль виброакустического излучателя, и, кроме того, содержит предохранительный блок, блок управляющего выпрямителя, блок управления модуляцией сигнала, блок индикации модуляции сигнала, модуль резонансной камеры, образованной двумя перекрывающими полость скважинного виброакустического прибора торцами и его корпусом, выполненным по высоте резонансной камеры с прорезями, причем высота резонансной камеры кратна четверти длины упругой волны в скважинной жидкости - см., например, Ефимова С.А. Устройство для виброакустического воздействия на нефтяной пласт. - В патенте №RU 2129659, 22.07.98, Е 21 В 43/25, 28/00 [7].

Недостатками этого устройства являются его неавтономность, изоляция излучателя от пространства, содержащего флюиды, наличие резонансной камеры как дополнительного передаточного звена, в которой происходит дополнительное поглощение акустической энергии, большая инерционность прибора за счет удаленности скважинного прибора от наземной аппаратуры управления, отсутствие обратной связи между характеристиками скважинных флюидов и режимами работы скважинного прибора и пр.

Наиболее близким к заявленному по своей технической сущности и достигаемомому результату является устройство для акустического воздействия на призабойную зону продуктивных пластов, принятое в качестве прототипа - см. Печков А.А., Кузнецов О.Л., Дрягин В.В. Устройство для акустического воздействия на призабойную зону продуктивных пластов. - В патенте №RU 2026970, 20.01.95, Е 21 В 43/25 - ПРОТОТИП [8], а также Pechkov A.A., Kouznetsov O.L., Drjaguin V.V. Acoustic flow stimulation method and apparatus. - В патенте № US 5184678, 09.02.93, Е 21 В 43/24, 43/25 [9].

Устройство содержит наземный блок, соединенный посредством кабеля со скважинным прибором, состоящим из генератора, акустического излучателя и датчика. Скважинный прибор выполнен трехсекционным с локатором муфт и преобразователем. В нижней секции размещен акустический излучатель, в средней секции - генератор, в верхней - локатор муфт и датчик.

Этому устройству присущи те же недостатки, что и указанные выше.

Кроме того, поскольку для спуска данного прибора на забой предусмотрен геофизический трос-кабель, известное устройство невозможно опустить на НКТ, что отрицательно сказывается на устойчивости работы прибора в призабойной зоне скважины.

Данное устройство не позволяет эффективно воздействовать на флюиды, находящиеся в кольцевом пространстве, ограниченном обсадной трубой, так как виброгенерирующие элементы находятся в закрытом маслозаполненном кожухе. Поэтому этот кожух поглощает большую часть акустической энергии излучателей. Кроме того, процесс кавитации протекает в закрытом кожухе, что также отрицательно сказывается на процессе передачи энергии за пределы скважинного прибора. При этом в нем могут возникнуть эффекты коалесценции (образование в кожухе больших газовых пузырей с аномальными газовым давлением), что может привести к деформации кожуха и его разрушению. Использование сильфона в данном устройстве в качестве компенсатора давления не в состоянии устранить высокое избыточное давление, возникающее в газовых пузырях.

ТЕХНИЧЕСКАЯ ЗАДАЧА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

Технической задачей, поставленной в заявленном изобретении, является повышение эффективности за счет снижения продолжительности и энергоемкости технологического процесса, а также снижение фондозатрат.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Поставленную задачу решают тем, что в известном способе обработки призабойной зоны скважины посредством акустического воздействия на нефтеносный пласт, при котором осуществляют диагностику призабойной зоны, облучение призабойной зоны системой виброгенерирующих элементов (ультразвуковых излучателей) с корректировкой параметров режима облучения по результатам обратной связи, при этом - акустическое воздействие (облучение) осуществляют посредством одновременно действующих вертикально и горизонтально направленных акустических полей, согласно изобретению на призабойную зону дополнительно воздействуют дискретным в пространстве аксиально-винтовым акустическим полем, причем это воздействие осуществляют одновременно с воздействием посредством вертикально и горизонтально направленных акустических полей, при этом аксиально-винтовое акустическое поле создают посредством переключения виброгенерирующих элементов (излучателя) с возможностью создания (n - мерной) полевой сотовой структуры.

Горизонтально направленное акустическое поле бегущей волны создают в виде вращающегося горизонтально направленного акустического поля с частотой вращения ω.

Частота вращения горизонтально направленного акустического поля регулируема и составляет ω=0,001÷10 МГц.

Вращение акустического поля осуществляют с возможностью безинерционного изменения направления вращения.

Горизонтально направленное акустическое поле бегущей волны создают регулируемой частоты для обеспечения многорезонансного режима взаимодействия породы пласта с флюидом.

В качестве обратной связи дополнительно используют амплитудно-фазочастотные характеристики отраженной волны, а также количественные и качественные параметры флюида.

Параметры флюида, используемые для обратной связи, выбирают из ряда, состоящего из плотности флюида, его вязкости, скорости вертикального движения, температуры, давления, газоводосодержания, фракционного состава, их комбинации.

Кроме того, задачу решают тем, что в известном способе ультразвукового крекинга углеводородных соединений, преимущественно сырой нефти, представляющем собой преобразование этих соединений, в том числе их разложение, который проводят в ультразвуковом реакторе с использованием смеси этих соединений с водою и растворенным в нефти газом, при котором акустическое (ультразвуковое) воздействие на смесь выполняют слоями параллельно поперечному сечению ультразвукового реактора, при этом в области разложения воды на ионы Н+ и ОН+ и преобразования смеси "вода- углеводородное соединение с растворенным в нем газом" осуществляют режим стоячих волн, а воздействие ультразвуковых волн на обрабатываемую смесь осуществляют по всей площади поперечного сечения смеси с учетом результатов мониторинга результатов крекинга, согласно изобретению в качестве ультразвукового реактора используют межтрубное пространство нефтегазовой скважины между активной поверхностью излучателя и внутренней поверхностью стенок скважины и/или пласта, а воздействие ультразвуковых волн осуществляют по всему объему активной зоны реактора, занимаемой смесью "вода - углеводородное соединение с растворенным газом", при этом процесс (крекинг-процесс) ведут в режиме развитой кавитации в обрабатываемой смеси с переходом жидких углеводородов и воды в парогазовую фазу, разрывом молекул воды и (длинных) углеводородных молекул, составляющих нефть, на составные части (радикалы) и гидрогенизацией и/или алкилированием последних с образованием легких углеводородов, а для создания акустического поля используют устройство (кавитатор), которое размещают в зоне (крекинг-процесса) и с помощью которого формируют акустическое поле заданной направленности (геометрической формы), периодичности (частоты), интенсивности (мощности) и квантованности (дозированности), необходимых (и достаточных) для создания стабильного ориентированного кавитационного потока, в котором осуществляют крекинг нефти и ее (внутрискважинную) транспортировку к устью (скважины).

При этом используют дозированное, нестационарное, пространственно-распределенное, перемещаемое в вертикальном, горизонтальном и аксиально-винтовом направлениях акустическое поле в виде одновременно действующих вертикально и горизонтально направленных акустических полей, создающих суммарное поле за счет интерференции (во времени и пространстве) составляющих полей.

В качестве вертикально направленного акустического поля используют поле стоячих ультразвуковых волн, образованных за счет интерференции когерентных (синфазных) излучений двух или более рядом размещенных виброгенерирующих элементов (источника поля), в качестве горизонтально направленного акустического поля используют поле, вращающееся в горизонтальной плоскости с угловой частотой вращения ω, а в качестве аксиально направленного акустического поля используют дискретное в пространстве и времени аксиально-винтовое акустическое поле, которое создают посредством переключения виброгенерирующих элементов (излучателя) с возможностью создания (р-мерной) полевой сотовой структуры.

Скорость перемещения акустического поля в межтрубном пространстве скважины составляет величину, которая необходима и достаточна для создания легких углеводородов, их транспортировки и извлечения из скважины.

Частота акустического поля соответствует резонансному кавитационному состоянию (в) жидкости (жидкой смеси) с конкретными физико-химическими характеристиками добываемых флюидов и составляет f=20·103÷6·108 Гц.

Время существования развитого кавитационного состояния в локальной зоне межтрубного пространства скважины (где обеспечивают крекинг-процесс) выбирают в зависимости от физико-химических свойств добываемых углеводородов и в зависимости от времени, необходимого для их преобразования в изомеры заданного молекулярного и компонентного состава, которое составляет t=1,8·10-9÷50·10-6 с.

Интервал величины квантов (доз) акустической энергии, в котором ведут крекинг в локальной точке зоны скважины, т.е. интервал, в котором обеспечивают крекинг-процесс, в зависимости от физико-химических свойств добываемых углеводородов и термодинамических условий составляет ΔЕ=0,18·10-12÷1·10-4 Дж.

Интервал сдвига фаз между вертикально направленным, горизонтально направленным и аксиально-винтовым акустическими полями, в котором ведут крекинг в локальной точке зоны скважины, т.е. интервал, в котором обеспечивают крекинг-процесс, в зависимости от физико-химических свойств добываемых углеводородов и термодинамических условий составляет

Δϕ=-1/2π÷+1/2 π рад.

В качестве параметров смеси и нефтяного пласта, насыщенного флюидами, за которыми ведут мониторинг, используют параметры, выбираемые из ряда, состоящего из плотности флюида, его вязкости, скорости вертикального движения, температуры, давления, газо- и водосодержания, фракционного состава и их комбинации.

Обработку призабойной зоны скважины и межскважинного пространства осуществляют одновременно с внутрискважинным крекингом сырой нефти и откачкой полученных углеводородов.

Объем откачиваемых углеводородов равен объему сырой нефти, подвергнутой процессу крекинга.

Наконец, задачу, поставленную в изобретении, решают тем, что известное устройство для акустической обработки призабойной зоны скважины, содержащее корпус, блок управления, блок акустических излучателей, локатор муфт, датчики, токоввод и такелажное устройство, согласно изобретению выполнено в виде внутрискважинного прибора - кавитатора, с возможностью внутрискважинного крекинга углеводородов, размещенного в корпусе, который выполнен составным в виде соосно соединенных (друг с другом) переходниками (муфтами) трех герметичных разборных цилиндров, в одном из которых установлен блок управления, в другом - блок акустических излучателей, а в третьем - локатор муфт, при этом блок акустических излучателей выполнен в виде совокупности виброгенерирующих элементов, разнесенных в пространстве, размещенных на связанном с корпусом жестком цилиндрическом каркасе и выполненных с возможностью создания дискретных в пространстве и времени горизонтального, вертикального и аксиально-винтового акустического полей, а в качестве датчиков использованы датчики показателей состояния флюидов, датчики физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов, а также датчики, характеризующие количество и качество конечного продукта внутрискважинного крекинга нефти.

Блок управления установлен в верхнем цилиндре корпуса, а блок акустических излучателей - в нижнем цилиндре корпуса, при этом устройство дополнительно снабжено насосом с (дистанционно) регулируемым расходом, обеспеченным пакером и установленным над верхним цилиндром.

Блок 16 управления (БУ) содержит блок 33 питания (БП), управляющее устройство (УУ) 34, блок 35 генераторов (БГ), блок 38 усилителей мощности (БУМ), блок 41 коммутаторов (БК), а также блок 18 акустических излучателей (БИ), при этом блок 35 генераторов (БГ) выполнен по меньшей мере с одним генератором 36 низкой частоты (ГНЧ) и/или по меньшей мере с одним генератором 37 высокой частоты (ГВЧ), блок 38 усилителей мощности (БУМ) выполнен по меньшей мере с одним усилителем мощности 39 низкой частоты (УНЧ) и/или по меньшей мере с одним усилителем мощности 40 высокой частоты (УВЧ), блок 41 коммутаторов (БК) выполнен по меньшей мере с одним коммутатором 42 виброгенерирующих элементов низкой частоты (НК) и/или по меньшей мере с одним коммутатором 43 высокой частоты (ВК), а блок 18 акустических излучателей (БИ) выполнен в виде блока 23 низкочастотных излучателей (НЧИ), содержащего по меньшей мере один излучатель 47 низкой частоты (ИНЧ), и/или блока 22 высокочастотных излучателей (ВЧИ), содержащего по меньшей мере с одним излучатель 46 высокой частоты (ИВЧ), при этом блок питания своим входом через токоввод 21 с кабельным разъемом (КР) по трос-кабелю электрически связан с наземным источником 45 питания, а своими выходами - с управляющим устройством 34 (УУ) и остальными элементами блока 16 (БУ), выходы 1 и 2 управляющего устройства 34 (УУ) соединены соответственно со входами генератора низкой частоты (ГНЧ) и/или высокой частоты (ГВЧ), которые своими выходами соединены с первым входом усилителя мощности низкой частоты (УНЧ) и/или соответственно с первым входом усилителя мощности высокой частоты (УВЧ), выходы которых через коммутатор 42 низкой частоты (НК) и/или соответственно коммутатор 43 высокой частоты (ВК) подключены на входы соответствующих излучателей низкой частоты (ИНЧ) и/или соответственно излучателей высокой частоты (ИВЧ), электрические выходы которых связаны с соответствующими входами отрицательной обратной связи усилителей низкой частоты (УНЧ) и/или соответственно высокой частоты (УВЧ), при этом акустические выходы излучателей (ИНЧ) и/или (ИВЧ) одновременно также являются соответствующими акустическими выходами блока 18 акустических излучателей (БИ) и блока 16 управления (БУ).

Управляющее устройство (УУ) 34 содержит микропроцессор (МП) 48, генератор 49 тактовой частоты (ГТЧ), блок 50 программно-математического обеспечения (ПМО) микропроцессора, блок 51 уставок (БУ), основанных на экспериментальной информации о параметрах процесса кавитации в конкретном углеводородном сырье из конкретного продуктивного пласта при конкретных термодинамических условиях, блок 52 расчета вектора управляющих воздействий (РВУВ), блок 17 локатора муфт, блок 53 оценки и сравнения параметров (ОСП) течения флюидов в зоне преобразования углеводородов и в призабойной зоне, блок 55 аналогово-цифровых преобразователей (АЦП) первичной информации, а также блок 63 цифроаналоговых преобразователей (ЦАП) управляющих воздействий, при этом первый вход микропроцессора (МП) электрически связан с выходом генератора тактовой частоты (ГТЧ), второй - с выходом блока программно-математического обеспечения (ПМО), третий - с выходом блока уставок (БУ), четвертый - с выходом блока расчета вектора управляющих воздействий (РВУ В), пятый - с выходом блока локатора 17 муфт, а шестой через шину 54 - с выходами аналого-цифровых преобразователей 56-61 (АЦП) блока 55 аналогово-цифровых преобразователей (АЦП), а выход микропроцессора МП электрически связан с шиной 62, выходы которой подключены ко входам блока 63 цифроаналоговых преобразователей (ЦАП), выходы которых являются выходами блока 63 цифроаналоговых преобразователей (ЦАП) и одновременно с этим - выходами 1-4 управляющего устройства 34 (УУ).

Блок 18 акустических излучателей (БИ) выполнен в виде последовательного набора коаксиально установленных на жестком цилиндрическом каркасе акустических излучателей, выполненных в форме цилиндров с плоским основанием, электрически изолированных друг от друга по поверхности оснований, при этом электрически изолированные друг от друга виброгенерирующие элементы установлены в каждом акустическом излучателе так, что их излучающие поверхности совпадают с боковой цилиндрической поверхностью акустического излучателя и в центре виброгенерирующего элемента ортогональны радиусу цилиндрической поверхности.

Блок акустических излучателей (БИ) выполнен в виде набора низкочастотных акустических излучателей, который установлен в нижней части корпуса, и набора высокочастотных акустических излучателей, который установлен в верхней части корпуса.

В качестве датчиков показателей состояния флюидов использованы датчики физико-механических величин, выбираемых из ряда, состоящего из плотности флюидов их вязкости, скорости вертикального движения потока жидкости, температуры и давления в верхней и нижней частях скважинного прибора - кавитатора, газосодержания и водосодержания, фракционно-компонентного состава, их комбинации.

В качестве датчиков физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов использованы датчики величин, выбираемых из ряда, состоящего из напряжений, токов, частот, электрических мощностей, фаз напряжений и токов виброгенерирующих элементов, скоростей, амплитуд, фаз, коэффициентов поглощения прямой продольной, отраженной продольной, прямой поперечной и отраженной поперечной акустических волн, их комбинации.

В качестве датчиков величин, характеризующих количество и качество конечного продукта (внутрискважинного) крекинга нефти, использованы датчики величин, выбираемых из ряда. состоящего из мгновенного (текущего) расхода, плотности флюидов, их вязкости, скорости вертикального движения потока жидкости, газосодержания и водосодержания, фракционно-компонентного состава, их комбинации.

Такое решение поставленной в изобретении задачи обеспечивает существенное повышение эффективности процесса обработки призабойной зоны скважины и крекинга нефти при существенном снижении фондозатрат за счет сосредоточенности в одном приборе необходимого набора измерительных, преобразовательных, вычислительных и силовых технических средств. Преимуществом использования способа является резкое сокращение энерго- и фондозатрат на добычу высоковязких нефтей.

Управляемый внутрискважинный ультразвуковой дозированный крекинг сырой нефти для получения легких изомеров углеводородов позволяет значительно сократить расходы на дальнейшую подготовку, транспорт и переработку сырой нефти.

Уменьшение вязкости углеводородов, полученных в забойных условиях, позволяет многократно увеличить дебиты эксплуатационных скважин за счет увеличения депрессии и сокращения гидравлических потерь вдоль колонны обсадных труб и снижения соответствующих энергозатрат, а именно:

- уменьшить вязкость добываемых углеводородов, непосредственно в забойных условиях на два порядка, т.е. в десятки и сотни раз;

- увеличить депрессию на пласт за счет значительного падения давления в призабойной зоне скважины при стабильном пластовом давлении;

- уменьшить гидравлические потери вдоль колонны обсадных труб за счет предварительной очистки внутренних стенок обсадной колонны от отложений высоковязких углеводородов и уменьшения коэффициента гидравлического сопротивления вдоль колонны путем уменьшения вязкости флюида, что способствует многократному увеличению дебита эксплуатационных скважин;

- уменьшить гидравлические потери при перекачке легких нефтепродуктов вдоль линии трубопроводного транспорта, что способствует многократному уменьшению затрат электрической энергии и снижению при этом потерь давления внутри трубопроводов за счет предупреждения отложений высоковязких углеводородов на их внутренних стенках;

- уменьшить энергозатраты на величину разницы между электрической энергией, используемой при эксплуатации традиционного оборудования (приводы насосов) при добыче высоковязкой нефти и энергией в случае его замены на менее мощные насосы в перерасчете на сроки разработки месторождения;

- получить легкие углеводороды при управляемом внутрискважинном ультразвуковом крекинге сырой нефти непосредственно в забойных условиях, что позволяет повысить ценность добываемого конечного продукта более чем в 2 раза;

- существенно повысить коэффициент извлечения нефти (коэффициент выхода годного) и, следовательно, вовлечение в разработку больших извлекаемых запасов нефти за счет увеличения депрессии на пласт. При этом используют одно и то же насосно-компрессорное оборудование. Это позволяет обеспечить дополнительную добычу нефти в течение одного и того же срока разработки залежи;

- сократить транспортные потери при высокой кондиции легких нефтепродуктов, получаемых с помощью ультразвукового крекинга. Затраты потребуются лишь на дополнительный реформинг этой продукции для увеличения октанового или цитанового числа, и дополнительная прибыль будет формироваться за счет снижения расходов на доставку и реализацию продукции вблизи от места ее извлечения;

- сократить расходы на транспортировку нефти к устью скважины за счет газлифта. Полученные в процессе крекинга углеводородные газы могут быть использованы для организации газлифтной транспортировки нефти к устью скважины и тем самым для уменьшения энергозатрат и фондозатрат на дорогостоящее насосно-компрессорное оборудование.

Указанные преимущества заявленного изобретения обеспечивают следующим образом.

То, что на призабойную зону дополнительно воздействуют дозированным, дискретным в пространстве аксиально-винтовым акустическим полем, причем это воздействие осуществляют одновременно с воздействием посредством вертикально и горизонтально направленными акустическими полями, при этом аксиально-винтовое акустическое поле создают посредством переключения виброгенерирующих элементов (излучателя) с возможностью создания (n-мерной) полевой сотовой структуры, обеспечивает максимизацию объема реакторной зоны и более полное и точное преобразование скважинных флюидов в углеводороды с заданными свойствами, например дизельное топливо, бензин, эфиры.

То, что горизонтально направленное акустическое поле бегущей волны создают в виде вращающегося горизонтально направленного акустического поля с частотой вращения ω, а частота вращения горизонтально направленного акустического поля регулируема и составляет ω=0,001÷10 МГц, обеспечивает обработку внутренней поверхности скважины (очистку), а также увеличение объема пород, подвергаемых акустическому воздействию с целью улучшения фильтрационных и емкостных свойств пород пласта, его гидрофобизации, деструкции отложений на открытой поверхности пласта в призабойной зоне, декольматации, взмучивания осадков в зумпфе скважины, для их последующего удаления.

То, что вращение акустического поля осуществляют с возможностью безинерционного изменения направления вращения, обеспечивает меньшую вероятность образования и роста газовых пузырей (коалесценция) в кольцевом пространстве реакторной зоны, что отрицательно сказывается на гомогенизации и кондиционировании смеси углеводородов, получаемых в процессе внутрискважинного крекинга нефти.

То, что горизонтально направленное акустическое поле бегущей волны создают регулируемой частоты для обеспечения многорезонансного режима взаимодействия породы пласта с флюидом, обеспечивает интенсификацию внутрипластовых процессов движения частиц жидкой нефти к забою скважины под влиянием разности забойного и пластового давлений (депрессии) и их сравнительно легкое отщепление от горных пород пласта коллектора за счет многорезонансного воздействия ультразвуковых волн на межфазное натяжение на границе раздела нефть - породы и, таким образом, акустическое воздействие на дополнительный объем пород для улучшения фильтрационных и емкостных свойств пород пласта, его гидрофобизации, деструкции отложений на открытой поверхности пласта в призабойной зоне, декольматации, взмучивания осадков в зумпфе скважины для их последующего удаления.

То, что в качестве обратной связи дополнительно используют амплитудно-фазочастотные характеристики отраженной волны, а также количественные и качественные параметры флюида, обеспечивает точную автоподстройку частоты и амплитуды генерируемых акустических колебаний, их скважность и длительность путем использования для этого неактивных в данный момент виброгенерирующих элементов (пьезоэлементов).

То, что параметры флюида, используемые для обратной связи, выбирают из ряда, состоящего из плотности флюида, его вязкости, скорости вертикального движения, температуры, давления, газоводосодержания, фракционного состава, их комбинации, обеспечивает идентификацию параметров основных алгоритмов оптимального управления процессом обработки призабойной зоны и пласта и особенно внутрискважинного крекинга.

То, что в известном способе ультразвукового крекинга углеводородных соединений, преимущественно сырой нефти, представляющем собой преобразование этих соединений, в том числе их разложение, в качестве ультразвукового реактора используют межтрубное пространство нефтегазовой скважины между активной поверхностью излучателя и внутренней поверхностью стенок скважины и/или пласта, а воздействие ультразвуковых волн осуществляют по всему объему активной зоны реактора, занимаемой смесью "вода - углеводородное соединение с растворенным газом", при этом процесс (крекинг-процесс) ведут в режиме развитой кавитации в обрабатываемой смеси с переходом жидких углеводородов и воды в парогазовую фазу, разрывом молекул воды и (длинных) углеводородных молекул, составляющих нефть, на составные части (радикалы) и гидрогенизацией и/или алкилированием последних с образованием легких углеводородов, а для создания акустического поля используют устройство (кавитатор), которое размещают в зоне (крекинг-процесса) и с помощью которого формируют акустическое поле заданной направленности (геометрической формы), периодичности (частоты), интенсивности (мощности) и квантованности (дозированности), необходимых (и достаточных) для создания стабильного, ориентированного кавитационного потока, в котором осуществляют крекинг нефти и ее (внутрискважинную) транспортировку к устью (скважины), обеспечивает эффективный внутрискважинный ультразвуковой крекинг нефти.

То, что используют дозированное, нестационарное, пространственно-распределенное, перемещаемое в вертикальном, горизонтальном и аксиально-винтовом направлениях акустическое поле в виде одновременно действующих вертикально и горизонтально направленных акустических полей, создающих суммарное поле за счет интерференции (во времени и пространстве) составляющих полей, обеспечивает условия процесса развитой кавитации, причем продолжительность кавитирования (пузырькообразования) в конкретной точке пространства реакторной зоны обеспечивают из расчета необходимой дозы акустической энергии, необходимой для крекинга нефти в заданный нефтепродукт (бензин, дизтопливо и т.п.)

То, что в качестве вертикально направленного акустического поля используют поле стоячих ультразвуковых волн, образованных за счет интерференции когерентных (синфазных) излучений двух или более рядом размещенных виброгенерирующих элементов (источника поля), в качестве горизонтально направленного акустического поля используют поле, вращающееся в горизонтальной плоскости с угловой частотой вращения ω, а в качестве аксиально направленного акустического поля используют дискретное в пространстве и времени аксиально-винтовое акустическое поле, которое создают посредством переключения виброгенерирующих элементов (излучателя) с возможностью создания (n-мерной) полевой сотовой структуры, обеспечивает повышение эффективности крекинг-процесса за счет равномерного вовлечения углеводородов в процесс крекинга.

То, что скорость перемещения акустического поля в межтрубном пространстве скважины составляет величину, которая необходима и достаточна для создания легких углеводородов, их транспортировки и извлечения из скважины, обеспечивает синхронность скоростей отбора и генерации продуктов крекинга.

То, что частота акустического поля соответствует резонансному кавитационному состоянию (в) жидкости (жидкой смеси) с конкретными физико-химическими характеристиками добываемых флюидов и составляет f=20·103÷6·108 Гц, обеспечивает возможность совпадения частот внешнего акустического поля с частотой схлопывания кавитационных пузырьков.

То, что время существования развитого кавитационного состояния в локальной зоне межтрубного пространства скважины, (где обеспечивают крекинг-процесс) выбирают в зависимости от физико-химических свойств добываемых углеводородов, термодинамических условий и в зависимости от времени, необходимого для их преобразования их в изомеры заданного молекулярного и компонентного состава, которое составляет t=1,8·10-9÷50·10-6 с, обеспечивает повышение эффективности образования изомеров заданного состава.

То, что интервал величины квантов (доз) акустической энергии, в котором ведут крекинг в локальной точке зоны скважины, т.е. интервал, в котором обеспечивают крекинг-процесс, в зависимости от физико-химических свойств добываемых углеводородов и термодинамических условий составляет ΔЕ=0,18·10-12÷1·10-4 Дж, обеспечивает:

- подготовку растворенных в нефти газов и воды к гидратации, алкилированию изомеров углеводородов и предотвращает их рекомбинацию, а также

- ограничивает дозу энергии, необходимую и достаточную для преобразования нефти в заданные углеводороды.

То, что в качестве параметров смеси и нефтяного пласта, насыщенного флюидами, за которыми ведут мониторинг, используют параметры, выбираемые из ряда, состоящего из плотности флюида, его вязкости, скорости вертикального движения, температуры, давления, газо- и водосодержания, фракционного состава и их комбинации, обеспечивает эффективный мониторинг обработки призабойной зоны и крекинга.

То, что обработку призабойной зоны скважины и межскважинного пространства осуществляют одновременно с внутрискважинным крекингом сырой нефти и откачкой полученных углеводородов, обеспечивает повышение эффективности за счет совмещения во времени и пространстве процессов извлечения, подготовки и переработки нефти в нефтепродукты.

То, что известное устройстве для акустической обработки призабойной зоны скважины выполнено в виде внутрискважинного прибора - кавитатора с возможностью внутрискважинного крекинга углеводородов, размещенного в корпусе, который выполнен составным в виде соосно соединенных (друг с другом) переходниками (муфтами) трех герметичных разборных цилиндров, в одном из которых установлен блок управления, в другом - блок акустических излучателей, а в третьем - локатор муфт, при этом блок акустических излучателей выполнен в виде совокупности виброгенерирующих элементов, разнесенных в пространстве, размещенных на связанном с корпусом жестком цилиндрическом каркасе и выполненных с возможностью создания дискретных в пространстве и времени горизонтального, вертикального и аксиально-винтового акустического полей, а в качестве датчиков использованы датчики показателей состояния флюидов, датчики физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов, а также датчики, характеризующие количество и качество конечного продукта (внутрискважинного) крекинга нефти, обеспечивает повышает эффективность управления процессами извлечения, подготовки и переработки нефти в нефтепродукты.

То, что блок управления установлен в верхнем цилиндре корпуса, а блок акустических излучателей - в нижнем цилиндре корпуса, при этом устройство дополнительно снабжено насосом с (дистанционно) регулируемым расходом, обеспеченным пакером и установленным над верхним цилиндром, обеспечивает дальнейшее повышение эффективности работы прибора, снижение энергозатрат и повышение ремонтопригодности.

То, что блок управления (БУ) содержит блок питания (БП), управляющее устройство (УУ), блок генераторов (БГ), выполненный, по меньшей мере, с одним генератором низкой частоты (ГНЧ) и/или, по меньшей мере, с одним генератором высокой частоты (ГВЧ), блок усилителей мощности (БУМ), выполненный, по меньшей мере, с одним усилителем мощности высокой частоты (ВУМ) и/или низкой частоты (НУМ), блок коммутаторов (БК), выполненный по меньшей мере с одним коммутатором виброгенерирующих элементов высокой частоты (ВК) и/или низкой частоты (НК), насосный блок (НБ), а также блок излучателей (БИ), выполненный по меньшей мере с одним высокочастотным акустическим излучателем (ВАИ) и/или одним низкочастотным акустическим излучателем (НАИ), при этом БП своим входом через кабельный разъем (КР) по кабелю связан с наземным источником питания, а своими выходами с остальными элементами БУ, выходы УУ соединены со входами ГНЧ и/или ГВЧ, которые своим выходом связаны со входом ВУМ и/или соответственно НУМ, выходы которых через ВК и/или подключены на входы ВАИ и/или НАИ, которые своими выходами связаны со входами отрицательной обратной связи ВУМ и/или соответственно НУМ, при этом акустические выходы ВАИ и/или НАИ одновременно являются соответствующими выходами блока управления, обеспечивает эффективное взаимодействие подсистем и систем внутрискважинного прибора - кавитатора.

То, что управляющее устройство (УУ) содержит микропроцессор (МП), генератор тактовой частоты (ГТЧ), блок аналогово-цифровых преобразователей (АЦП) первичной информации, блок цифроаналоговых преобразователей (ЦАП) управляющих воздействий, блок программно-математического обеспечения (ПМО) микропроцессора, блок уставок (БУ), основанных на экспериментальной информации о параметрах процесса кавитации в конкретном углеводородном сырье из конкретного продуктивного пласта при конкретных термодинамических условиях, блок расчета вектора управляющих воздействий (РВУВ), а также блок оценки и сравнения параметров (ОСП) течения флюидов в зоне преобразования углеводородов и в призабойной зоне, при этом первый вход МП электрически связан с первым выходом ГТЧ, второй выход которого соединен с входом 1 шины 7, входы 2-6 которой связаны с выходами АЦП вектора входных переменных, входы 2-6 МП связаны с выходами блоков ПМО, ОСП, БУ, РВУВ, ОСП соответственно и локатора муфт, а выход МП электрически связан с шиной 8, выходы 1-4 которой подключены ко входам блока ЦАП, выходы которого являются выходами блока управления, обеспечивает мониторинг, подготовку величин вектора уставки и эффективное выполнение вычислительных операций для своевременной выработки вектора оптимальных значений управляющих воздействий.

То, что блок акустических излучателей (БИ) выполнен в виде последовательного набора коаксиально установленных на жестком цилиндрическом каркасе акустических излучателей, выполненных в форме цилиндров с плоскими основаниями, электрически изолированных друг от друга по поверхности оснований, при этом электрически изолированные друг от друга виброгенерирующие элементы установлены в каждом акустическом излучателе так, что их излучающие поверхности совпадают боковой цилиндрической поверхностью акустического излучателя и в центре виброгенерирующего элемента ортогональны радиусу цилиндрической поверхности, обеспечивает эффективность работы и ремонтопригодности внутрискважинного прибора - кавитатора.

То, что блок акустических излучателей выполнен в виде набора низкочастотных акустических излучателей, который установлен в нижней части корпуса, и набора высокочастотных акустических излучателей, который установлен в верхней части корпуса, обеспечивает независимость выполнения внутрискважинным прибором - кавитатором операций по извлечению и подготовке нефти от процесса крекинга.

То, что в качестве датчиков показателей состояния флюидов использованы датчики физико-механических величин, выбираемых из ряда, состоящего из плотности флюидов их вязкости, скорости вертикального движения потока жидкости, температуры и давления в верхней и нижней частях скважинного прибора - кавитатора, газосодержания и водосодержания, фракционно-компонентного состава, их комбинации, обеспечивает эффективное выполнение мониторинга процессов обработки призабойной зоны и внутрискважинного крекинга нефти.

То, что в качестве датчиков качестве датчиков физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов использованы датчики величин, выбираемых из ряда, состоящего из напряжений, токов, частот, электрических мощностей, фаз напряжений и токов виброгенерирующих элементов, скоростей, амплитуд, фаз, коэффициентов поглощения прямой продольной, отраженной продольной, прямой поперечной и отраженной поперечной акустических волн, их комбинации, обеспечивает оперативность и безопасность эксплуатации прибора.

То, что в качестве датчиков величин, характеризующих количество и качество конечного продукта (внутрискважинного) крекинга нефти, использованы датчики величин, выбираемых из ряда, состоящего из мгновенного (текущего) расхода, плотности флюидов их вязкости, скорости вертикального движения потока жидкости, газосодержания и водосодержания, фракционно-компонентного состава, их комбинации, обеспечивает повышение коэффициента выхода годного, предотвращение условий возникновения аварий и повышение эффективности управления насосно-компрессорным оборудованием.

Поскольку внутрискважинный крекинг нефти основан на разрыве длинных углеводородных макромолекул нефти, это возможно с помощью концентрации ультразвуковых волн в точках пространства с максимальной акустической энергией, возникающих в результате интерференции нескольких полей. Количество таких точек определяется волновыми характеристиками поля - его частотой, длиной волны и амплитудой. Для всех жидкостей и многих веществ существует некоторое пороговое значение акустической энергии, при котором жидкость переходит в парогазовое состояние. Видимым наглядным признаком этого является образование множества пузырьков. Этот процесс называется кавитацией. Порог кавитации жидкости определяют экспериментальным и теоретическим путем.

В каждой кавитационной каверне (пузырьке) происходит переход жидких углеводородов в парогазовую фазу. Через некоторое время каверна "охлопывается" и углеводороды вновь переходят в жидкое состояние. В каждой каверне возникают такие термодинамические условия (давление, температура), что молекулы нефти разрываются и образуются иные, более легкие углеводороды. В момент схлопывания происходит разрыв длинных молекул нефти на радикалы. Разорванные молекулы нефти (радикалы) замыкаются иными, более легкими радикалами, Ими могут быть радикалы газов, растворенных в нефти или радикалы летучих углеводородов. Например, Н-, СН3 - и т.п.

Время существования каждой каверны в зоне развитой кавитации соответствует конкретному веществу и конкретным термодинамическим условиям. При ультразвуковом крекинге его следует выбрать таким, чтобы оно соответствовало максимальному преобразованию нефти в преобразуемые углеводороды. При этом необходимо стремиться к уменьшению доли выделяющихся газов, широкой фракции углеводородов и эмульсий в качестве побочных продуктов крекинга. То есть необходимо управлять процессом преобразования (крекинга) углеводородов в конкретных условиях.

Наиболее оптимальным решением задачи является проведение крекинга нефти в промысловых условиях, а именно в добывающей скважине, причем без изменения конструкции скважины. Эту задачу решают, если управление внутрискважинным крекингом производят за счет использования заявленной специально сконструированной для этого аппаратуры, формирующей нестационарное во времени и пространстве акустическое поле с характеристиками, обеспечивающими наиболее полное преобразование углеводородов. Заявленный способ направлен на решение задачи управляемого крекинга сырой нефти в скважине, очистки скважины и обработки околоскважинной области продуктивных пород забоя скважины за счет специальной конструкции скважинного прибора и аппаратуры управления им. Управляемыми объектами являются конфигурация и энергетика акустического поля, характеристики кавитационного течения в зоне интерференции акустических полей и характеристики газожидкостного потока в скважине. Ограничениями являются конструкция скважины и скважинного прибора, реальный состав добываемой нефти и термодинамические условия течения потока нефти из пласта вдоль колонны обсадных труб, условия течения в НКТ, а также способ извлечения нефти из скважины. При этом управляемое в пространстве и времени движение акустического поля должно создать область развитой устойчивой кавитации. Длительность существования акустического поля определяется исходя из характеристик нефти и продуктов крекинга.

Аппаратурным решением предлагаемого способа является заявленный скважинный прибор - ультразвуковой кавитатор.

Акустическое поле, формируемое кавитатором, имеет вертикальную, горизонтальную и аксиальную направленность. Диапазон частот поля стоячей акустической волны, образованного акустическими излучателями, соответствует резонансным частотам развитого кавитационного состояния для конкретной газированной скважинной жидкости. Его определяют из экспериментальных исследований.

В каждый момент времени акустическое поле или же его активная часть имеет ограниченный объем, который по своим геометрическим характеристикам напоминает горизонтальную линзу, цилиндр либо их части. Объем нефти, попавшей в такую ультразвуковую линзу, ограничен ее геометрическими параметрами.

Если нефть продолжительное время пребывает в активной зоне акустического поля, она стремительно подвергается полному разложению с образованием газов и широкой фракции легких углеводородов. Чтобы этого не произошло и чтобы получить преобразование нефти в запланированную фракцию с конкретным молекулярным составом, кавитационный процесс должен быть периодическим с возможностью дозирования (квантования) энергии, используемой в этом процессе. Поэтому процесс ультразвукового крекинга должен иметь управляемый импульсный характер. Он может произойти за один или несколько всплесков акустического поля. При этом суммарную энергию поля в кольцевом пространстве дозируют таким образом, чтобы ее величина была необходимой и достаточной для того, чтобы полностью прореагировал указанный объем нефти, но не более того, ибо в противном случае выход годного существенно уменьшится за счет полного разложения нефти с образованием газов и широкой фракции легких углеводородов. Для осуществления этой цели в заявленном способе используют импульсное пространственное сканирование акустического поля, наложенное на процесс течения углеводородов и одновременно с этим удаление, преимущественно откачку, полученных в результате крекинга углеводородов запланированного состава. При этом объем откачиваемых углеводородов должен быть равен объему сырой нефти, подвергнутой процессу крекинга. Для этой цели обеспечивают дистанционное регулирование объемным расходом насоса, снабженного пакером и установленного над кавитатором.

Сканирование поля, т.е. периодическое перемещение акустического поля вдоль ствола скважины, вызывает устойчивый поток легких углеводородов в скважине от забоя к устью или к насосу, установленному в скважине. Этот поток обусловлен депрессией и различием в плотности и вязкости сырья и преобразованных в результате крекинга углеводородов. Скорость вертикального и аксиального сканирования автоматически устанавливают с помощью устройства управления. Она должна соответствовать величине скорости извлечения углеводородов из скважины. Сканирование поля в указанных направлениях формирует общую динамическую устойчивость процесса управляемого крекинга в кольцевом пространстве между кавитатором и колонной обсадных труб.

Техническим результатом реализации заявленного способа является повышение эффективности добычи и переработки нефти за счет того, что заявленный способ обеспечивает:

1. Создание нестационарного пространственно-распределенного, сканируемого акустического поля стоячей волны с заданными характеристиками.

2. Облучение и внутрискважинный крекинг сырой нефти в акустическом поле с преобразованием ее в углеводороды с заданными физико-химическими свойствами.

3. Мониторинг физико-механических характеристик флюидов в стволе скважины и призабойной зоне пласта.

4. Очистку внутренней поверхности колонны обсадных труб от отложений высоковязких углеводородов и шлама.

5. Облучение флюидонасыщенных пород продуктивных пластов, находящихся в межскважинной зоне, акустическим полем бегущей волны.

6. Защиту рабочих поверхностей скважинного прибора от кавитационной эрозии.

7. Автономную работу ультразвукового кавитатора в стволе скважины без управляющих воздействий с земной поверхности.

Изобретение в дальнейшем поясняется фигурами чертежей, которые хотя и иллюстрируют конкретные, частные варианты технического решения в соответствии с изобретением, однако не исчерпывают общего изобретательского замысла.

На фигурах, в частности, отображено:

фиг.1 - обобщенная блок-схема устройства для обработки призабойной зоны скважины и внутрискважинного крекинга нефти;

фиг.2 - скважинный прибор - кавитатор, вид спереди;

фиг.3 - компоновочная схема скважинного прибора - кавитатора;

фиг.4 - структурная электрическая схема блока управления;

фиг.5 - структурная электрическая схема управляющего устройства блока управления скважинного прибора - кавитатора;

фиг.6 - схема вращения низкочастотного акустического поля кавитатора;

фиг.7 - схема вращения высокочастотного акустического поля кавитатора;

фиг.8 - схема размещения виброгенерирующих элементов на рабочей поверхности кавитатора;

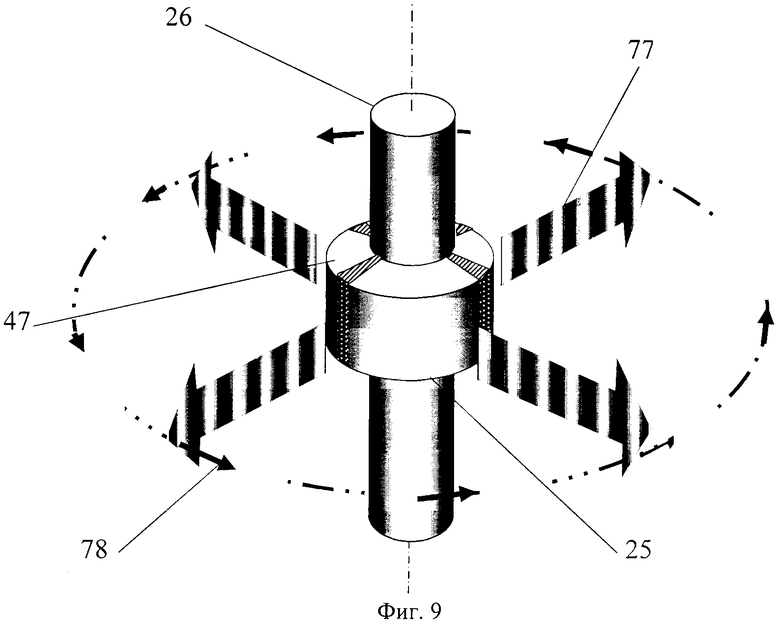

фиг.9 - циклограмма работы акустических излучателей кавитатора.

ДЕТАЛЬНОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Устройство (фиг.1-13) для обработки призабойной зоны 1 скважины 2 посредством акустического воздействия на нефтеносный пласт 3, в котором выполнены перфорации 4, содержит скважинный прибор - кавитатор 5, который спускают на забой 6 на геофизическом трос-кабеле 7 и/или на насосно-компрессорной трубе 8 с трос-кабелем 7 с использованием приспособления 9 для выполнения спускоподъемных операций - такелажного устройства. Стенки скважины обсажены колонной обсадных труб 10, внутренняя поверхность которых покрыта высоковязкими углеводородами, окислами, грязью, шламом и т.п. (не показано). Кольцеобразный зазор 11 между стенками скважины 2 и колонной обсадных труб 10 зацементирован с созданием цементной пробки. Устье 2 скважины уплотнено фланцем 12, в котором выполнены отверстия для транспортировки нефтепродуктов из скважины 2 и для прохождения трос-кабеля 7.

Скважинный прибор - кавитатор 5 для обработки призабойной зоны 1 скважины 2 посредством акустического воздействия на нефтеносный пласт 3, в котором выполнены перфорации 4, содержит корпус, который выполнен составным в виде соосно соединенных друг с другом переходными муфтами (не показано) трех герметичных разборных цилиндров: верхнего 13, среднего 14 и нижнего 15 (фиг.1). Кроме того, кавитатор 5 содержит также блок 16 управления (фиг.2), локатор муфт 17, блок акустических излучателей 18, верхний 19 и нижний 20 блоки датчиков, токоввод 21 с кабельным разъемом и такелажное устройство (не показано). Блок 16 управления установлен в верхнем корпусном цилиндре 13, локатор 17 муфт - соответственно в среднем корпусном цилиндре 14, а блок 18 акустических излучателей, который содержит блок 22 высокочастотных акустических излучателей и блок низкочастотных излучателей 23, - в нижнем корпусном цилиндре 15.

Каждый из высокочастотных излучателей блока 22 выполнен в виде совокупности виброгенерирующих элементов 24, которые разнесены в пространстве и размещены на связанном с корпусом жестком цилиндрическом каркасе 26 с образованием р-мерной сотовой структуры и возможностью создания дискретного в пространстве и во времени горизонтального, вертикального и аксиально-винтового акустических полей (фиг.6-8).

Аналогично этому каждый из низкочастотных излучателей блока 23 выполнен в виде совокупности виброгенерирующих элементов 25, которые разнесены в пространстве и размещены на связанном с корпусом жестком цилиндрическом каркасе 26 с образованием р-мерной сотовой структуры и возможностью создания дискретного в пространстве и во времени горизонтального вращательного акустического поля (фиг.9).

Верхний блок датчиков 19 состоит из датчиков 27-29, нижний блок 20 датчиков - из датчиков 30-32. В качестве датчиков 27-32 использованы датчики показателей состояния флюидов в пласте 3, датчики физико-механических параметров волновых процессов и амплитудно-частотных характеристик виброгенерирующих элементов 25, а также датчики, характеризующие количество и качество конечного продукта внутрискважинного крекинга нефти (не показаны).

Блок 16 управления связан (фиг.3) с блоком 47 питания и содержит управляющее устройство 34, входы которого связаны с блоками 19 и 20 датчиков, а выходы 1,2 - с блоком генераторов 35, который выполнен по меньшей мере с одним генератором 36 низкой частоты и по меньшей мере с одним генератором 37 высокой частоты. Кроме того, блок 16 управления содержит блок 38 усилителей мощности, выполненный по меньшей мере с одним усилителем 39 высокой частоты и по меньшей мере с одним усилителелем 40 мощности низкой частоты, а также блок коммутаторов 41, выполненный по меньшей мере с одним коммутатором 42 виброгенерирующих элементов высокой частоты и по меньшей мере с одним коммутатором 43 виброгенерирующих элементов низкой частоты. Блок 16 управления содержит еще блок акустических излучателей 18, выполненный по меньшей мере с одним низкочастотным акустическим излучателем 23 и по меньшей мере с одним высокочастотным акустическим излучателем 22.

При этом блок питания 33 своим входом через токоввод с кабельным разъемом 21 и трос-кабель 7 электрически связан с наземным источником 45 питания ˜0,4 кВ, а другими своими выходами - с остальными элементами блока 16 управления. Выход 1 управляющего устройства 34 соединен со входом генератора 36 низкой частоты, а выход 2 управляющего устройства 34 соединен со входом генератора 37 высокой частоты. Своими выходами генераторы 36 и 37 электрически связаны с первыми входами усилителя 54 мощности низкой частоты и соответственно усилителя 39 высокой частоты, которые своими выходами через коммутаторы 42 и соответственно 43 электрически связаны со входами низкочастотных акустических излучателей 46 и соответственно высокочастотных акустических излучателей 47, электрические выходы которых в качестве отрицательной обратной связи подключены на соответствующие входы усилителей 39 и 40 мощности. Выходы блоков акустических излучателей 22 и 23 одновременно являются акустическими выходами блока 16 управления.

Управляющее устройство 34 (фиг.3, 4) содержит микропроцессор 48, на входы 1-6 которого своими выходами подключены генератор 49 тактовой частоты, блок 50 программно-математического обеспечения микропроцессора, блок 51 уставок, основанных на экспериментальной информации о параметрах процесса кавитации в конкретном углеводородном сырье из конкретного продуктивного пласта при конкретных термодинамических условиях, блок 52 расчета вектора управляющих воздействий, локатор 17 муфт и блок 53 оценки и сравнения параметров течения флюидов в зоне преобразования углеводородов (в кольцевом пространстве 72) и в призабойной зоне 1.

При этом блок оценки и сравнения параметров 53 течения флюидов в зоне преобразования углеводородов своим входом электрически связан с выходом шины 54, входы 1-6 которой, которые одновременно являются входами управляющего устройства 34, связаны с выходами блока 55 амплитудно-цифровых преобразователей 56-61 вектора входных переменных.

Микропроцессор 48 своим выходом подключен ко входу шины 62, которая своими выходами 1-4 подключена к соответствующим входам блока 63 цифроаналоговых преобразователей 64-67, выходы которых одновременно являются выходами управляющего устройства 34 и через блок 35 генераторов, блок 38 усилителей мощности и блок коммутаторов в дальнейшем связаны с блоком 18 акустических излучателей.

При этом генератор 49 тактовой частоты своим вторым выходом электрически связан с первым входом шины 54, остальные входы 2-6 которой связаны с выходами блока 55 амплитудно-цифровых преобразователей 56-61 вектора входных переменных, при этом входы последних одновременно являются входами управляющего устройства 34. Своим выходом шина 62 подключена ко входу блока 53 оценки и сравнения, а микропроцессор 48 своим выходом подключен ко входу шины 54, которая своими выходами 1-4 подключена ко входам 1-4 блока 63 цифроаналоговых преобразователей 64-67, выходы которых одновременно являются выходами управляющего устройства 34.

Блок 18 акустических излучателей выполнен в виде последовательного набора коаксиально установленных на жестком цилиндрическом каркасе 26 акустических излучателей 46 и 47, выполненных в форме цилиндров с плоским основанием, электрически изолированных друг от друга по поверхности оснований, при этом электрически изолированные друг от друга виброгенерирующие элементы 24-25 установлены в каждом акустическом излучателе так, что их излучающие поверхности совпадают с боковой цилиндрической поверхностью акустического излучателя и в центре виброгенерирующего элемента ортогональны радиусу цилиндрической поверхности.

Виброгенерирующие элементы 24-25 в каждом из излучателей 46 и 47 электрически изолированы друг от друга изолирующими элементами и размещены в каждом из излучателей так, что их излучающие поверхности совпадают с боковой цилиндрической поверхностью излучателей 46 и 47 и при этом в центре виброгенерирующего элемента указанные излучающие поверхности ортогональны радиусу цилиндрической поверхности.

Блок 23 акустических излучателей выполнен в виде набора из m низкочастотных акустических излучателей 47, установленного в нижней части корпусного цилиндра 15 и набора из n высокочастотных акустических излучателей 46, установленного в верхней части корпусного цилиндра 13. Цилиндрический корпус 13 заполнен маслом. В блоке 18 акустические излучатели 47(выполненные в количестве m штук), и 46 (выполненные в количестве n штук), и виброгенерирующие элементы 24-25 в каждом из m+n указанных излучателей размещены таким образом, что они образуют сотовую структуру и, кроме того, создают возможность полевого взаимодействия рядом расположенных (по вертикали, по горизонтали и по диагонали) виброгенерирующих элементов 24-25, а следовательно, и с возможностью создания многомерного нестационарного акустического поля (фиг.6-9).

Каждый из акустических излучателей 22, 23 конструктивно выполнен таким образом, чтобы обеспечить формирование стоячей акустической волны в кольцевом пространстве между соседними элементами, обсадной трубой и скважинным устройством. Он выполнен в виде совокупности акустических элементов, разнесенных в пространстве на жестком каркасе 26.

За счет пространственной конструкции акустических излучателей каждый из коммутаторов 42, 43 включает текущий набор виброгенерирующих элементов 24-25, формирующих заданное изменяющееся во времени и пространстве акустическое поле. Расстояние между центрами соседних вертикально и горизонтально расположенных высокочастотных виброгенерирующих элементов 24, выбрано таким образом, чтобы в результате их взаимодействия формировался режим стоячей волны, не зависящий от состояния внутренней поверхности обсадных труб.

Частотные характеристики такого поля, вначале определяют исходя из условия получения развитого кавитационного процесса, а затем - условий крекинга скважинной жидкости. Это происходит в режиме резонанса, возбуждающего процесс крекинга конкретного флюида. Длительность акустического поля определяется энергией процесса кавитации, необходимой и достаточной для процесса преобразования тяжелых углеводородов в более легкие.

Вращательное низкочастотное широкополосное акустическое поле 77 (фиг.9) формируется путем циклического попарного переключения низкочастотных виброгенерирующих элементов 25 низкочастотного акустического излучателя 47.

Интенсивность акустического поля, сдвиг фаз и его продолжительность выбраны из расчета наиболее полного крекинга текущего объема нефти, попавшего в акустическое поле стоячей волны, главным образом вследствие интерференции акустических волн, создаваемых соседними (размещенными по соседству) высокочастотными виброгенерирующими элементами 24.

В верхней части скважинного прибора - кавитатора 5 в корпусном цилиндре 13 размещены верхний блок датчиков 19, состоящий из верхнего датчика давления 27, верхнего датчика температуры 28, блок 33 питания, управляющее устройство 34, блок 35 генераторов, блок 41 коммутаторов, блок 38 усилителей мощности и узкополосный высокочастотный генератор 29 акустических колебаний, который предназначен для мониторинга процесса преобразования углеводородов в кольцевом пространстве 72 от нижней части до верхней части корпуса кавитатора 5.

В средней части скважинного прибора - кавитатора 5 в корпусном цилиндре 14 размещен локатор муфт 17.

В нижней части скважинного прибора - кавитатора 5 в корпусном цилиндре 15 размещены низкочастотные 23 и высокочастотные 22 акустические излучатели, звукоприемник 32, нижний датчик 31 температуры и нижний датчик 30 давления.

Над верхним цилиндром кавитатора (фиг.13) установлен электронасос 70, снабженный пакером (не показано).

Заявленное устройство - ультразвуковой кавитатор 5 (фиг.1-13) работает следующим образом.

Режим спуска кавитатора 5 в скважину 1 и очистки внутренней поверхности обсадной колонны скважины 10. В этом режиме в скважину 2 на трос-кабеле 7 с помощью каротажного подъемника (лебедки) 68 спускают заявленное устройство 5 в состоянии ожидания (фиг.11). В этом состоянии на блок питания 33 подано электрическое напряжение 0,4 кВ от наземного источника 45 питания, работают только верхний блок датчиков (датчики 27-29) и нижний блок датчиков (датчики 30-32). Блок 18 акустических излучателей отключен, но устройство 5 готово к работе. На границе раздела газ-жидкость 71 (гидростатический уровень скважинной жидкости) в скважине кавитатор 5 по показателям датчиков 27-32 автоматически включается и после этого работает в автономном режиме. Управляющее устройство 34 включает блок акустических излучателей, который включает блок 22 высокочастотных виброгенерирующих элементов.

При дальнейшем спуске от гидростатического уровня жидкости 71 в скважине 2 до забоя 1 устройство 5 продолжает работать в режиме очистки. В этом режиме не используется низкочастотное широкополосное поле, а происходит дальнейшая очистка внутренней поверхности обсадной колонны от налипших отложений, в первую очередь от высоковязких углеводородов. При этом режиме акустическую интенсивность виброгенерирующих элементов формируют усилителем мощности исходя из условия разрежения высоковязких нефтяных отложений до величины вязкости, которую задают вектором уставок. За счет вертикальной и горизонтальной ориентации акустических полей эти остатки преобразуются в более легкие углеводороды, разжижаются до нужной консистенции, всплывают и извлекаются из скважины самоизливом либо с помощью насоса. Консистенцию разжиженных углеводородов, которые образовались при режиме очистки контролирует блок управления 16 с помощью верхнего 19 и нижнего блоков датчиков. В этом режиме низкочастотный тракт кавитатора выключен.

После завершения операции очистки внутренней поверхности колонны обсадных труб с помощью локатора муфт 17 фиксируют место установки устройства 5 в забое 1 или верхней части пород продуктивного горизонта, после чего в скважине устанавливают колонну насосно-компрессорных труб 8, подсоединенную к насосу-качалке 69. При этом кавитатор подготовлен для режима согласованной роботы ультразвукового кавитатора 5, погруженного в скважину на трос-кабеле 7, и насоса-качалки 69, соединенному с колонною насосно-компрессорных труб 8 (фиг.12). Управляющее устройство 34 скважинного прибора - кавитатора 5 автоматически приспосабливается к скорости потока добываемых углеводородов в скважине и осуществляет крекинг нефти в кольцевом пространстве 11. Такой режим не оптимальный с точки зрения максимально полного и быстрого извлечения нефти. В этом режиме не используют максимальную мощность кавитатора 5 вследствие того, что производительность установленного насосного оборудования есть величина постоянная (нерегулируемая). Но при этом наиболее рационально используется насосно-компрессорное оборудование, ранее смонтированное около устья 73 скважины 2. В этом режиме одновременно работает как высокочастотный тракт кавитатора, так и низкочастотный. Поле 77 широкополосных низкочастотных акустических колебаний (фиг.9) возбуждает процесс интенсификации в призабойной зоне 1 нефтеносного пласта 3. Круговое вращение 78 низкочастотного акустического поля 77 с управляемой частотой ω2 формирует периодическое механическое воздействие на флюиды, которые расположены в призабойной зоне 1 скважины 2. При достижении частоты ω2 одной из резонансных частот механической системы пласт - флюиды, которая зависит, например, от расстояния, флюидонасыщенности, в локальной зоне пласта 3 происходят механические резонансные явления, которые позитивно влияют на процесс нефтеизвлечения, депарафинизации, декольматации. В этом режиме совместное воздействие низкочастотного акустического поля, которое создает условия для интенсификации процессов фильтрации нефти из призабойной и межскважинной зоны пласта к перфорационным отверстиям скважины и крекинга нефти в забое скважины.

Режим крекинга и добычи легких углеводородов при взаимодействии насоса-качалки 69 и погруженного в скважину на колонне НКТ 8 кавитатора 5, который работает в автономном режиме (фиг.12). После завершения предыдущей операции очистки скважины кавитатор 5 извлекают на земную поверхность и через переходную муфту или хвостовик НКТ (не показано) монтируют на колонне 8 НКТ, затем повторно опускают в скважину (фиг.12). С помощью локатора муфт 21 фиксируют место установки устройства 5 на забое 1, после чего устройство 5 устанавливают на глубине перфораций 4 обсадной колонны 11. Затем устройство 5 переходит в основной режим работы. В этом режиме в скважину 2 с помощью каротажного подъемника (лебедки) 68 по трос-кабелю 7 подается электрическая энергия напряжением 0,4 кВ на блок питания 33 от наземного источника 45 питания, который включает управляющее устройство 34 кавитатора 5, которое, в свою очередь, последовательно включает все блоки кавитатора. В первую очередь включаются верхний блок датчиков (датчики 27-29) и нижний блок датчиков (датчики 30-32). Блок 18 акустических излучателей включается по сигналу из управляющего устройства 34, которое по показателям датчиков 27-32 следит за состоянием измеряемых термодинамических параметров, и параметров течения преобразованных углеводородов, сравнивает эти значения с параметрами вектора уставок и задает режимы работы блока акустических излучателей, который включает блок 22 высокочастотных и 23 низкочастотных виброгенерирующих элементов. За счет управления характеристиками вертикальной, горизонтальной и аксиально-винтовой ориентации акустических полей, воздействующих на скважинные флюиды они преобразуются в более легкие углеводороды, разжижаются до нужной консистенции, всплывают и извлекаются из скважины.