Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением инструмента.

Известен способ чистовой и упрочняющей обработки деталей обкатыванием [1], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ отличается низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ статико-импульсной обработки поверхностным пластическим деформированием, осуществляемый инструментом, к которому нормально к обрабатываемой поверхности прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода, а форму, амплитуду, эффективную длительность и частоту единичных импульсов силы деформирования определяют по приведенным формулам [2].

Известный способ отличается ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статико-импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом поверхности путем использования инструмента специальной формы.

Поставленная задача решается с помощью предлагаемого способа поверхностного пластического деформирования, включающего приложение к деформирующему инструменту нормально к обрабатываемой поверхности вращающейся заготовки статической нагрузки и периодической импульсной нагрузки, причем периодически импульсную нагрузку прикладывают с помощью выполненных в виде стержней одинакового диаметра бойка и установленного с возможностью контакта с обрабатываемой поверхностью посредством деформирующего инструмента в виде клинового ролика инструмента-волновода с вилкой, на оси которой с возможностью вращения установлен упомянутый клиновой ролик, имеющий периферийную поверхность, образованную криволинейной образующей, которая имеет наибольшую и наименьшую длину, при этом осуществляют продольную подачу инструмента-волновода за один оборот заготовки на величину, не превышающую половину наименьшей длины образующей клинового ролика. При этом используют клиновой ролик, выполненный в виде усеченной с торцов круговой бочки, периферийная поверхность которого образована криволинейной образующей в форме дуги окружности. Кроме того, используют клиновой ролик, выполненный в виде усеченного с торцов тора.

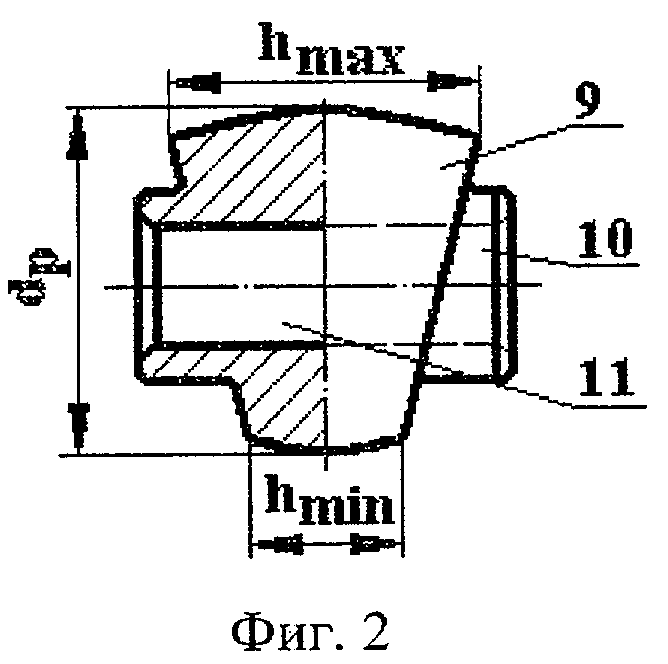

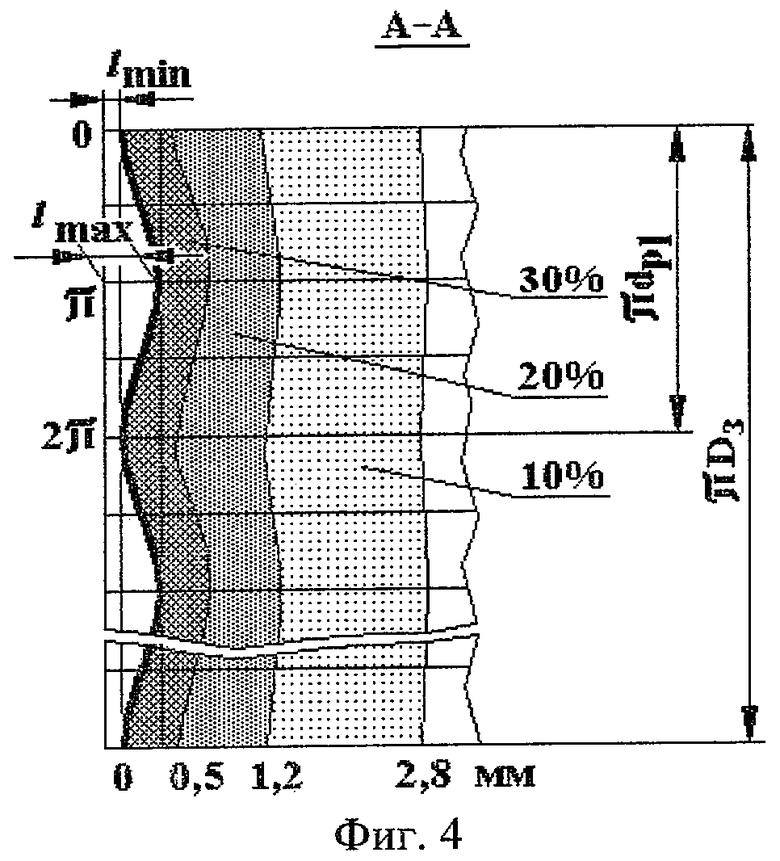

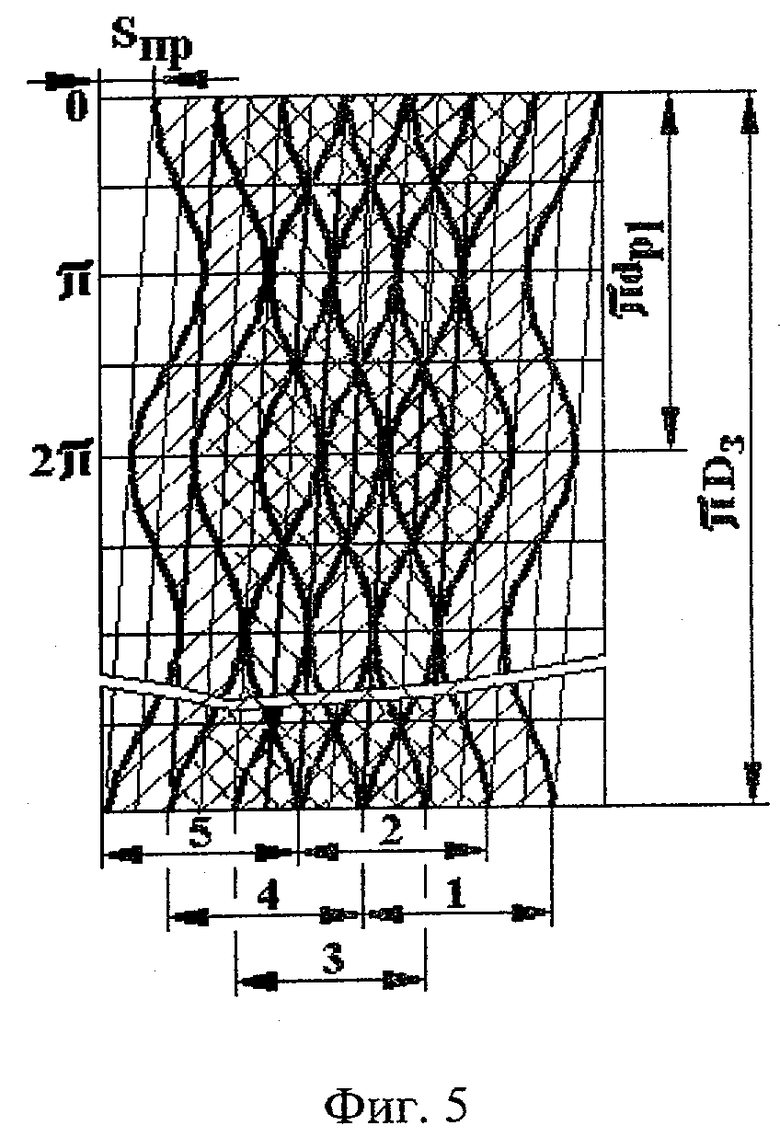

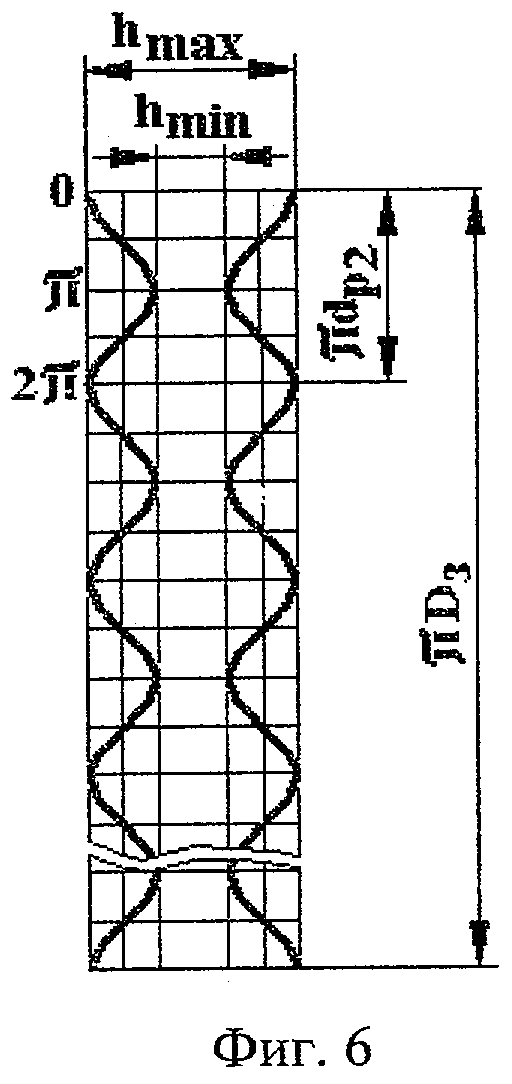

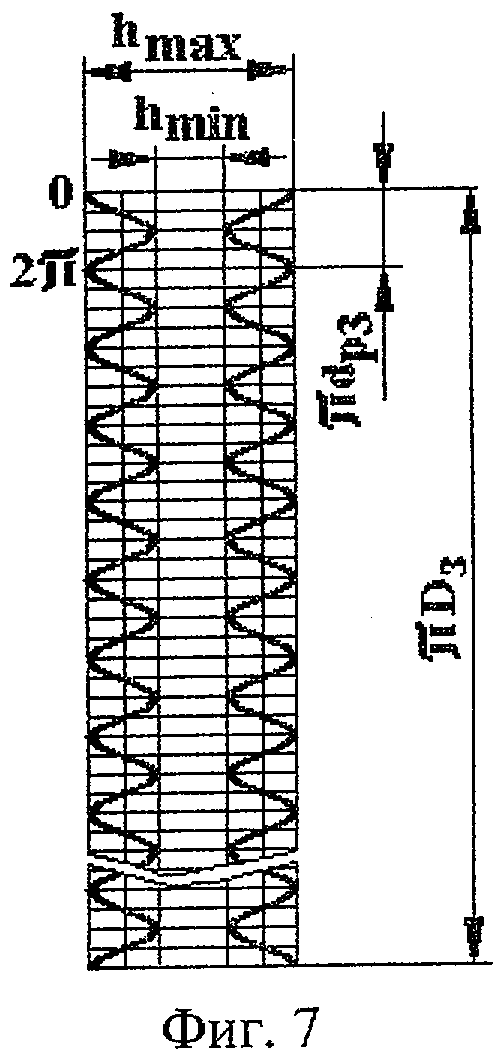

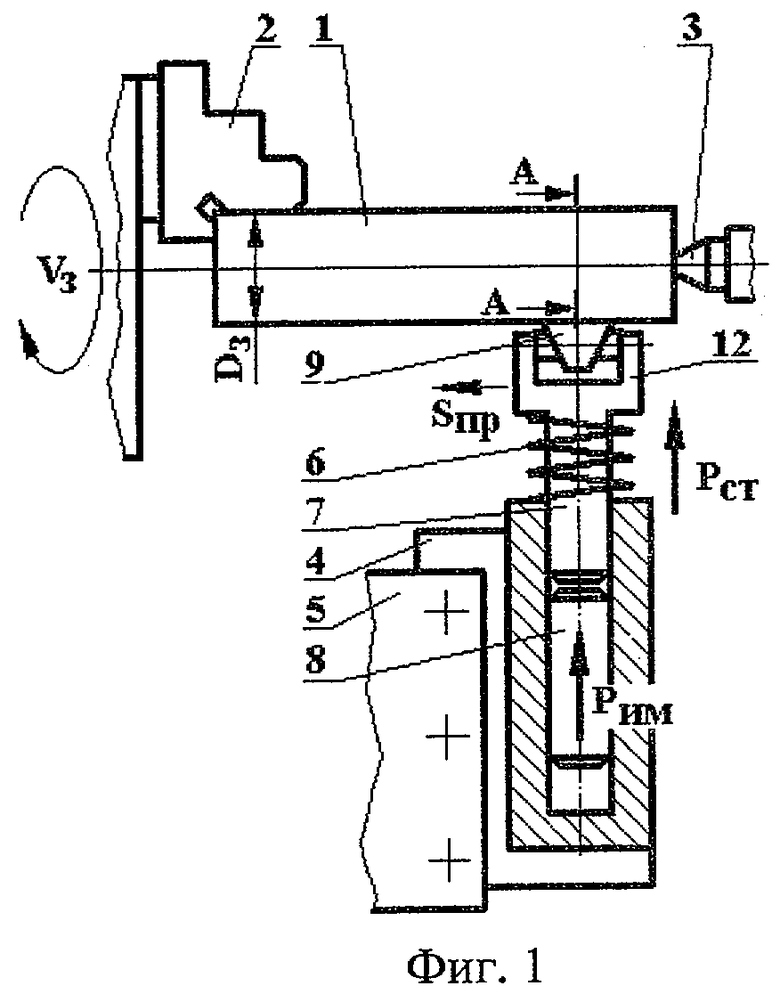

На фиг.1 представлена схема обработки поверхностным пластическим деформированием заготовки-вала, установленного в патроне и центре на токарном станке по предлагаемому способу; на фиг.2 - конструкция клинового ролика, установленного на инструменте-волноводе; на фиг.3 - развертка следа ролика диаметром dp1 на обрабатываемой поверхности; на фиг.4 - поперечное сечение А - А на фиг.1 и 3, где показана форма упрочненной поверхности и степень упрочнения поверхностного слоя; на фиг.5 - расчетные траектории перемещения площади контакта ролика инструмента по обрабатываемой поверхности на пяти оборотах заготовки-вала; на фиг.6 - развертка следа ролика диаметром dp2=0,5 dp1 (см. фиг.3) на обрабатываемой поверхности; на фиг.7 - развертка следа ролика диаметром dp3=0,5 dp2 (см. фиг.6) на обрабатываемой поверхности.

Предлагаемый способ служит для поверхностного пластического деформирования с использованием постоянной статической и периодической импульсной нагрузки на инструмент.

Заготовку 1, например вал, устанавливают в патроне 2 и поджимают центром 3 задней бабки токарного станка, а деформирующее устройство 4, оснащенное механизмами статического и импульсного нагружения инструмента, - в резцедержателе станка 5 (фиг.1). В качестве механизма статического и импульсного нагружения инструмента применяется гидравлический генератор импульсов [3, 4]. Инструменту и заготовке сообщают движение подачи и скорости обработки, вводят их в контакт. В направлении нормали к обрабатываемой поверхности к деформирующему инструменту прикладывают постоянную статическую Рст и периодическую импульсную Рим нагрузку.

Статическое нагружение Рст осуществляется посредством пружины 6, смонтированной на волноводе 7. Величина статической силы деформирования выбирается наибольшей из обеспечивающих упругие контактные деформации обрабатываемого материала.

Импульсное нагружение Рим осуществляется посредством удара бойка 8 по торцу волновода 7, являющегося инструментом.

Инструмент-волновод 7 контактирует с обрабатываемой заготовкой 1 посредством клинового ролика 9, периферийная поверхность которого имеет криволинейную образующую, например, в виде круговой бочки или тора с максимальным диаметром dp, усеченной с торцов и имеющей наибольшую hmax и наименьшую hmin образующие, являющиеся дугами окружности.

На торцах ролика 9 расположена ступица 10 с центральным отверстием 11, необходимым для закрепления ролика с возможностью свободного вращения на оси (на фиг.2 не показана), установленной на вилке 12 инструмента-волновода 7.

Благодаря такой конструкции ролика 9 на обрабатываемой поверхности остается след (см. фиг.3) в виде синусоидальной полосы переменной ширины от hmin до hmax; аналогичный следу при традиционном обкатывании с наложением на инструмент осциллирующих движений.

Частота осцилляции следа инструмента в предлагаемом способе зависит от диаметра ролика dp. Чем меньше dp, тем чаще появляются участки как с минимальной шириной, так и с максимальной шириной (см. фиг.3, 6-7). Поэтому для более однородной обработки надо стремиться к минимальному диаметру ролика dp.

В результате удара бойка 8 по торцу волновода 7 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

Ввиду клиновидности ролика и обкатывании его по заготовке ударный импульс, приходящийся в данный момент на ролик, контактирующий с заготовкой наибольшей образующей hmax, внедряет ролик в обрабатываемую поверхность на меньшую величину lmin, чем при контакте ролика наименьшей образующей hmin В последнем случае ролик внедрится в обрабатываемую поверхность на максимальную величину lmax (см. фиг.4).

Глубина упрочненного слоя по предлагаемому способу достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15...30%. В результате статико-импульсной обработки по предлагаемому способу по сравнению с традиционным накатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8...2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7...2,2 раза (см. фиг.4).

С целью устранения волнистости, возникающей в результате неравномерного внедрения ролика в обрабатываемую поверхность, продольную подачу инструмента-волновода на один оборот заготовки назначаем не более половины длины минимальной образующей клинового ролика. На фиг.5 показаны расчетные траектории перемещения площади контакта ролика инструмента по обрабатываемой поверхности на пяти оборотах заготовки-вала (где 1-5 - номера оборотов заготовки, при соотношении D3/dp1 - целое число). Как видно

на фиг.5, начиная со второго оборота заготовки, необработанных участков поверхности не остается, примерно 75% поверхности обрабатывается за два прохода (заштрихованы в клеточку), остальные участки поверхности - за один.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного по предлагаемому способу, проведены экспериментальные исследования обработки вала на токарном станке с использованием специального стенда. Значения технологических факторов (частоты ударов, радиус ролика инструмента, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности составляла Рст≥25...40 кН; Рим=255...400 кН. Заготовки из стали 40Х; исходная твердость "сырых" образцов - HV 270...280. Глубина упрочненного статико-импульсной обработкой слоя в 3...4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий. В предлагаемом способе аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки при предлагаемой статико-импульсной обработки значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного-пластического деформирования.

Достигаемая в процессе обработки по предлагаемому способу предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Микровибрации в предлагаемом процессе благоприятно сказываются на условиях работы инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на клиновой ролик инструмента, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически "отдыхает", что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Источники информации

1. А.с. СССР, 456719, МКИ В 24 В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием, 1974.

2. Патент РФ 2098259, МКИ6 В 24 В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д. Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2283746C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296663C1 |

| СПОСОБ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296664C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320471C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2287426C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320470C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2283748C1 |

| СПОСОБ ВИБРАЦИОННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2287423C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2005 |

|

RU2287424C1 |

Изобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки деталей поверхностным пластическим деформированием. Способ включает приложение к деформирующему инструменту в виде клинового ролика нормально к обрабатываемой поверхности вращающейся заготовки статической нагрузки и периодической импульсной нагрузки. Периодическую импульсную нагрузку прикладывают с помощью выполненных в виде стержней одинакового диаметра бойка и инструмента-волновода. Инструмент-волновод выполнен с вилкой, на оси которой с возможностью свободного вращения установлен упомянутый клиновой ролик. Инструмент-волновод установлен с возможностью контакта с обрабатываемой поверхностью посредством клинового ролика. Клиновой ролик выполнен с периферийной поверхностью, образованной криволинейной образующей, которая имеет наибольшую и наименьшую длину. При этом осуществляют продольную подачу инструмента-волновода за один оборот заготовки на величину, не превышающую половину наименьшей длины образующей клинового ролика. В результате расширяются технологические возможности. 2 з.п. ф-лы, 7 ил.

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| Гидравлическое нагружающее устройство | 1978 |

|

SU764939A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГАЛТЕЛЕЙ ВАЛОВ | 1995 |

|

RU2069142C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

| WO 9006835 A1, 28.06.1990. | |||

Авторы

Даты

2006-10-27—Публикация

2005-06-21—Подача