Изобретение относится к технологии машиностроения, в частности к способам упрочняющей обработки внутренних поверхностей деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением инструмента.

Известен способ и устройство для чистовой и упрочняющей обработки деталей обкатыванием [1], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ и устройство, реализующее его, отличается ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ и устройство для статико-импульсной обработки поверхностным пластическим деформированием, осуществляемой инструментом, к которому нормально к обрабатываемой поверхности прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода, а форму, амплитуду, эффективную длительность и частоту единичных импульсов силы деформирования определяют по приведенным формулам [2].

Известный способ и устройство отличаются ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статико-импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом внутренней поверхности путем использования инструмента специальной формы.

Поставленная задача решается с помощью предлагаемого способа статико-импульсного раскатывания, при котором устройство в виде оправки, содержащее деформирующие инструменты, боек и волновод, выполненные в виде стержней, вводят в обрабатываемое отверстие, дают продольную подачу, а обрабатываемой заготовке - вращательное движение, причем оправка имеет сменные деформирующие инструменты, закрепленные на радиально расположенных плунжерах, свободные торцы которых контактируют с конической поверхностью волновода, при этом волновод и боек расположены на центральной продольной оси оправки, кроме того, с помощью пакета тарельчатых пружин, смонтированных на плунжерах нормально к обрабатываемой поверхности, прикладывают статическую нагрузку и периодическую импульсную нагрузку с помощью бойка, воздействующего на волновод, при этом на свободный торец волновода воздействует винтовая цилиндрическая пружина сжатия.

Сущность способа поясняется чертежами.

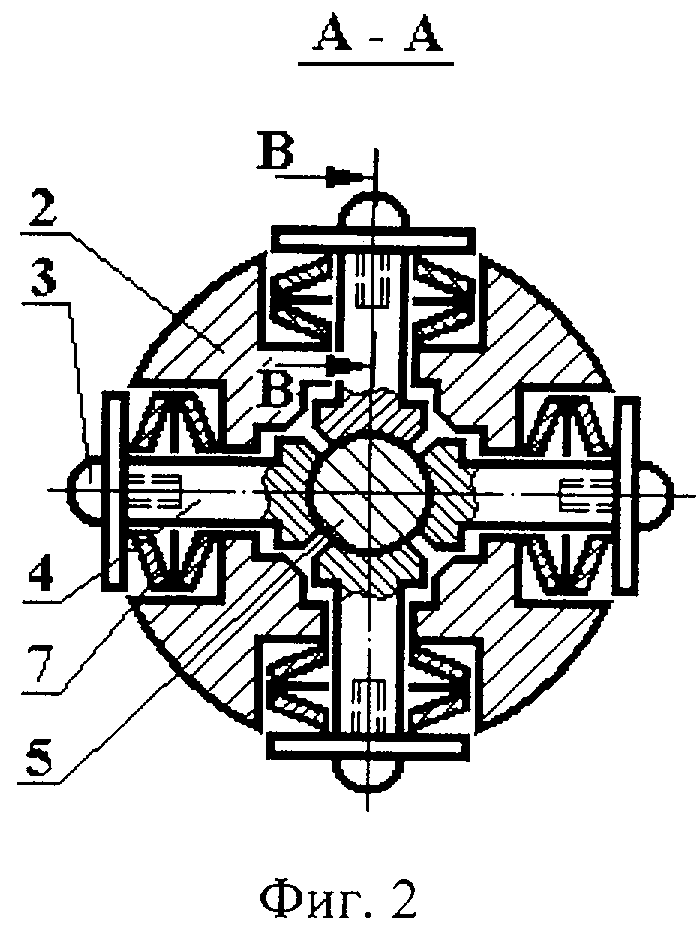

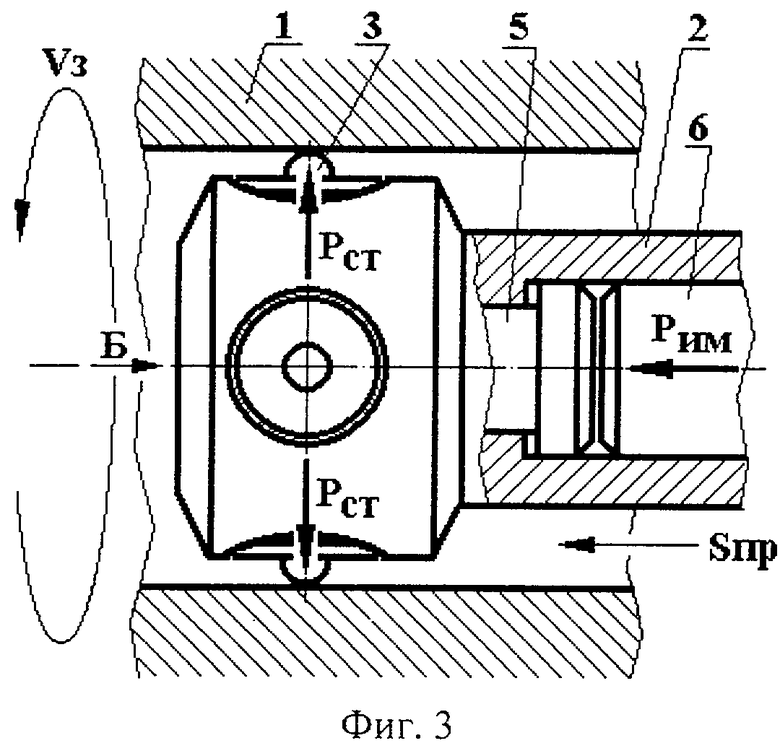

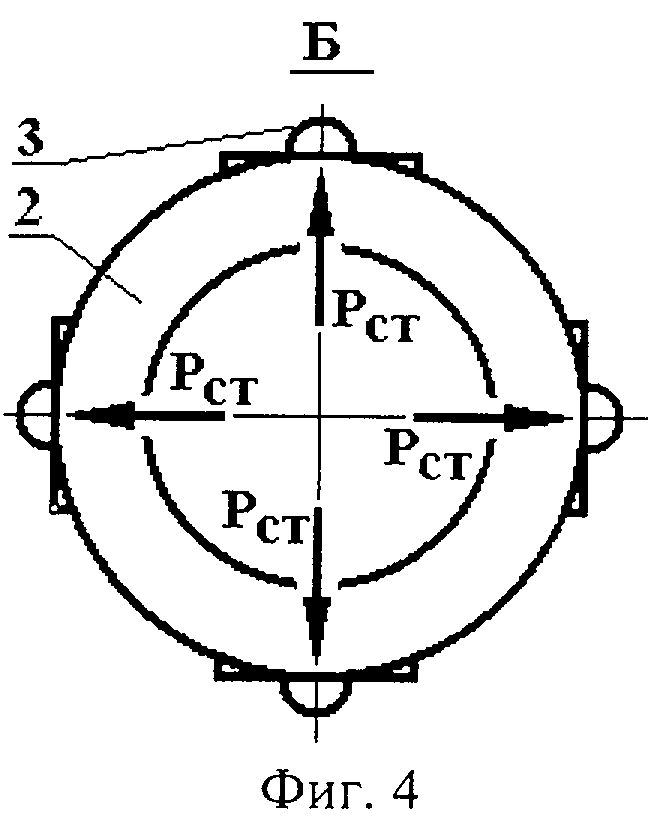

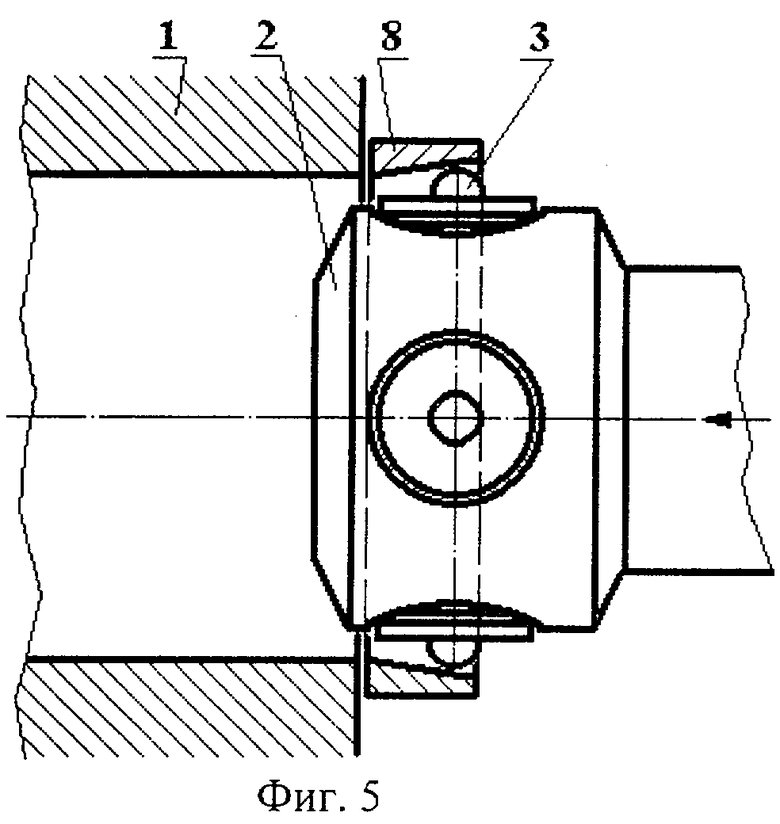

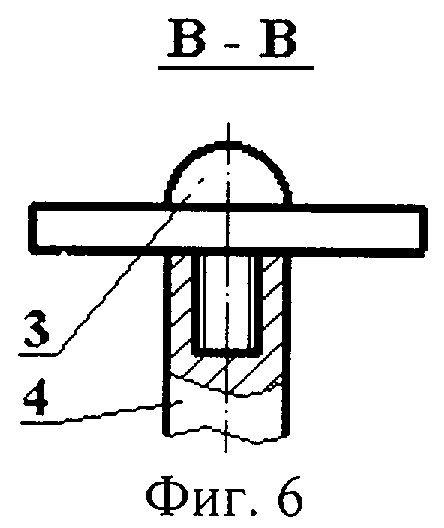

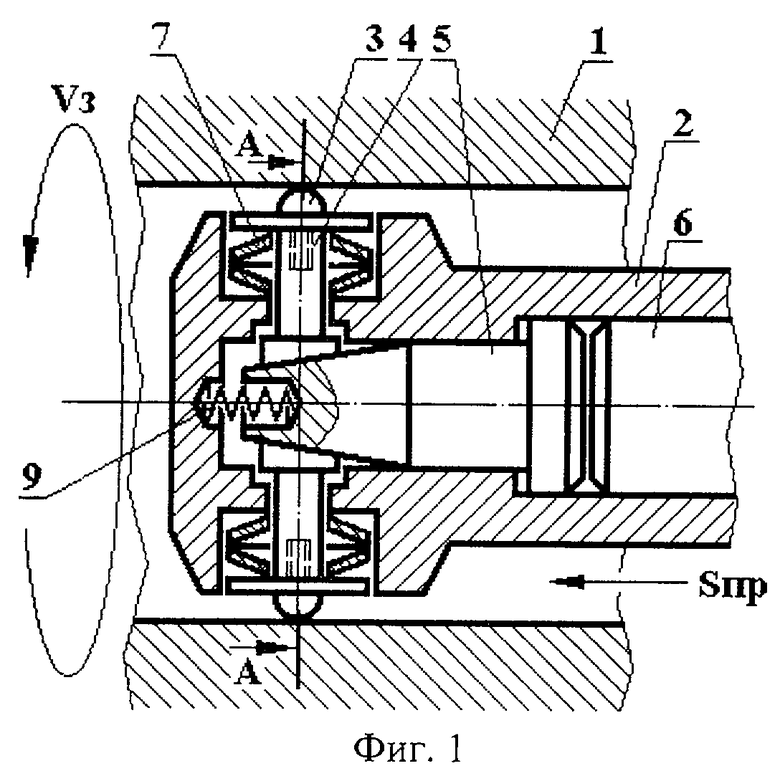

На фиг.1 представлена схема обработки по предлагаемому способу статико-импульсного раскатывания, продольный разрез; на фиг.2 - поперечное сечение А-А на фиг.1; на фиг.3 - общий вид устройства, реализующего способ; на фиг.4 - вид Б слева на фиг.3; на фиг.5 - схема способа введения устройства в обрабатываемое отверстие; на фиг.6 - поперечное сечение В-В на фиг.2.

Предлагаемый способ служит для поверхностного пластического деформирования внутренних поверхностей заготовки 1 с использованием постоянной статической и периодической импульсной нагрузки на инструмент, при этом устройство, реализующее способ, в виде оправки 2, содержащее деформирующие инструменты, боек и волновод, выполненные в виде стержней, вводят в обрабатываемое отверстие, дают продольную подачу, а обрабатываемой заготовке - вращательное движение.

Заготовка 1 получает вращение Vз, а устройство для раскатывания в виде оправки 2 - движение продольной подачи Sпр вдоль оси обрабатываемой заготовки. Деформирующие инструменты 3 выполнены сменными и закреплены на торцах радиально расположенных плунжеров 4, в количестве, принимаемом по конструктивным соображениям.

Свободные торцы плунжеров 4 контактируют с конической поверхностью волновода 5. Волновод 5 и боек 6 расположены на центральной продольной оси оправки 2. На плунжерах 4 смонтированы пакеты тарельчатых пружин 7, благодаря которым создается статическая нагрузка, действующая по нормали на обрабатываемую поверхность заготовки 1.

Выбор конструкции и количества тарельчатых пружин (ГОСТ 3057-79) зависит от конкретных условий обработки и технических требований к обрабатываемой поверхности.

В качестве механизма импульсного нагружения инструментов применяется гидравлический генератор импульсов [3, 4]. Заготовке сообщают вращательное движение, а устройству - продольную подачу, вводят их в контакт с помощью разъемного кольца 8 (фиг.5) с конической внутренней поверхностью, позволяющей свести к продольной оси, разведенные под действием пакета тарельчатых пружин плунжеры с инструментами.

Периодическую импульсную Рим нагрузку прикладывают в направлении продольной подачи и благодаря клиноплунжерному механизму, состоящему из плунжеров 4 и конического волновода 5, направляют ее по нормали к обрабатываемой поверхности.

Периодическую импульсную нагрузку Рим осуществляют с помощью бойка 6, воздействующего на торец волновода 5, который своим конусом радиально разводит плунжеры с инструментом. С целью отвода волновода после удара в первоначальное положение (согласно фиг.1, вправо) на свободный торец волновода воздействует винтовая цилиндрическая пружина сжатия 9 (ГОСТ 13766-68).

В результате удара бойка 6 по торцу волновода 5 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на плунжеры, инструменты 3 и обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

В современном машиностроении в процессах динамического поверхностно-пластического деформирования преимущественно используются деформирующие инструменты, имеющие сферическую, дисковую или цилиндрическую форму, инструменты в виде дискового ролика двойной кривизны, инструменты в виде резьбового ролика для раскатывания резьбовой поверхности и т.д. Поэтому в устройстве деформирующие инструменты 3 выполнены сменными, закреплены на торцах радиально расположенных плунжеров 4 (фиг.6). Возможность рационального использования энергии ударных волн определяется размерами инструмента.

Глубина упрочненного слоя, обработанного по предлагаемому способу, достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15...30%. В результате статико-импульсной обработки по предлагаемому способу по сравнению с традиционным раскатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8...2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7...2,2 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного по предлагаемому способу, проведены экспериментальные исследования обработки гильзы с использованием специального стенда. Значения технологических факторов (частоты ударов, радиус инструмента, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности составляла Рст≥25...40 кН; Рим=255...400 кН. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270...280. Глубина упрочненного статико-импульсной обработкой слоя в 3...4 раза выше, чем при традиционном раскатывании.

Упрочненный слой при традиционном статическом раскатывании формируется в условиях длительного действия больших статических усилий. По предлагаемому способу аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя, величина статической составляющей нагрузки по предлагаемому способу значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин.

Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного - пластического деформирования.

Достигаемая в процессе обработки по предлагаемому способу предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Микровибрации в процессе статико-импульсной раскатки благоприятно сказываются на условиях работы инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности.

Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости.

Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Источники информации, принятые во внимание:

1. А.с. СССР, 456719, МКИ В 24 В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием, 1974.

2. Патент РФ 2098259, МКИ6 В 24 В 39/00. Лазуткин А. Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2283748C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355553C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2347661C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355554C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2286237C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

Изобретение относится к способам упрочняющей обработки внутренних поверхностей деталей поверхностным пластическим деформированием со статико-импульсным нагружением инструмента. Способ включает введение в обрабатываемое отверстие устройства, сообщение вращательного движения обрабатываемой заготовке и продольной подачи упомянутому устройству с приложением нормально к обрабатываемой поверхности статической нагрузки и периодически импульсной нагрузки. Используют устройство в виде оправки с деформирующими инструментами, бойком и волноводом, выполненными в виде стержней. Оправка выполнена со сменными деформирующими инструментами, закрепленными на радиально расположенных плунжерах. Свободные торцы плунжеров контактируют с конической поверхностью волновода. Боек и волновод расположены на центральной продольной оси оправки. На свободном торце волновода установлена цилиндрическая пружина сжатия. Статическую нагрузку прикладывают с помощью пакета тарельчатых пружин, смонтированных на плунжерах. Периодически импульсную нагрузку прикладывают с помощью бойка, воздействующего на волновод. В результате расширяются технологические возможности статико-импульсной обработки поверхностным пластическим деформированием. 6 ил.

Способ статико-импульсного раскатывания, включающий введение в обрабатываемое отверстие устройства в виде оправки с деформирующими инструментами и выполненных в виде стержней бойка и волновода, сообщение вращательного движения обрабатываемой заготовке и продольной подачи упомянутому устройству, отличающийся тем, что используют волновод с конической поверхностью и оправку со сменными деформирующими инструментами, закрепленными на радиально расположенных плунжерах, свободные торцы которых контактируют с конической поверхностью волновода, причем боек и волновод расположены на центральной продольной оси оправки, прикладывают нормально к обрабатываемой поверхности статическую нагрузку с помощью пакета тарельчатых пружин, смонтированных на плунжерах, и периодическую импульсную нагрузку с помощью бойка, воздействующего на волновод, на свободный торец которого воздействуют с помощью винтовой цилиндрической пружины сжатия.

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| Устройство для чистовой и упрочняющей обработки отверстий | 1980 |

|

SU931423A1 |

| Устройство для упрочняюще-чистовой обработки отверстий | 1988 |

|

SU1641597A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| US 4367576 A1, 11.01.1983. | |||

Авторы

Даты

2006-11-20—Публикация

2005-07-05—Подача