Настоящее изобретение касается способа, предназначенного для изготовления пневматической шины, содержащей несколько смесей, включающих в качестве основного наполнителя непроводящий наполнитель, такой как кремнезем или смеси с низким содержанием сажи, при этом по меньшей мере две из этих смесей входят в состав протектора. Изобретение касается также устройства, предназначенного для осуществления данного способа.

В настоящее время все большее значение приобретают проблемы загрязнения окружающей среды самодвижущимися транспортными средствами, борьба с которым носит приоритетный характер, поэтому производители шин стремятся получить пневматическую шину, характеризующуюся одновременно очень низким сопротивлением качению, максимальным сцеплением с дорожным покрытием, как с сухим, так и влажным, или заснеженным, или обледенелым, высокой износоустойчивостью и, наконец, низким уровнем шума при движении.

Для решения этой задачи в европейской патентной заявке ЕР А 501227 описана пневматическая шина с протектором, содержащим кремнезем в качестве основного активного наполнителя. Несмотря на то что такое решение является наилучшим компромиссом между вышеперечисленными свойствами, тем не менее, как оказалось, в зависимости от типа транспортных средств пневматические шины с протектором, содержащим кремнезем в качестве основного активного наполнителя, способны в той или иной степени накапливать статическое электричество при трении шины на дороге во время езды, образующееся из-за отсутствия проводящих свойств у кремнезема.

Накапливаемое таким образом в шине статическое электричество при определенных условиях становится причиной неприятного электрического шока для пользователя транспортного средства, когда ему приходится прикасаться к кузову. Кроме того, это статическое электричество ускоряет старение пневматической шины от озона, образующегося при электрическом разряде. Оно может также стать причиной, в зависимости от характера дорожного покрытия и типа транспортного средства, плохой работы радиоприборов, установленных на этом транспортном средстве, из-за создаваемых помех.

Эта проблема накопления статического электричества в пневматической шине и большинства вытекающих отсюда недостатков возникла давно, еще когда в качестве основного активного наполнителя применялась сажа.

В заявке ЕР А 0658452 описано использование давно известных принципов к так называемой современной пневматической шине, позволяющее решить основные проблемы, связанные с техническими решениями, предложенными ранее в различных документах, в частности, связанные неоднородностью элементов, входящих в состав структуры пневматической шины. Предложенное решение заключалось во включении полосы или вставки из токопроводящей резиновой смеси, предпочтительно выполненной по всей окружности пневматической шины и соединяющей поверхность протектора либо с одним из вершинных слоев, либо с каркасной арматурой, либо с любой другой частью пневматической шины, в достаточной мере являющейся электрическим проводником, при этом необходимая электропроводимость обеспечивалась за счет присутствия соответствующей сажи.

Если такое решение вполне подходит для пневматической шины с протектором, содержащим только одну непроводящую смесь, например, протектором шины легкового автомобиля, то иначе обстоит дело с пневматической шиной, содержащей несколько пластов резиновых смесей над каркасной арматурой и пласты резиновых смесей между арматурой вершины и каркасной арматурой, как в любой пневматической шине, эксплуатируемой при повышенной стабилизированной температуре качения, как в случае большегрузных транспортных средств или скоростных автомобилей.

Действительно, если по той или иной причине возникает необходимость оснастить пневматическую шину или внутреннюю часть протектора (часть, не входящую в контакт с дорожным покрытием) непроводящим пластом между арматурой вершины и внешней частью (входящей в контакт с дорожным покрытием) протектора, ставшей проводящей благодаря присутствию окружной вставки или полосы, то эту внутреннюю часть необходимо выполнить проводящей. Точно так же, пласт между каркасной арматурой и арматурой вершины, характеризующийся значительной толщиной в зоне краев слоев вершины, тоже необходимо выполнить проводящим, если он таковым не является изначально.

Как описано во французской заявке FR 97/02276, поданной на имя заявителя, первое решение состоит в обеспечении электрической связи между двумя первыми проводящими или выполненными проводящими пластами, разделенными третьим непроводящим пластом, при помощи по меньшей мере одной полосы из резиновой смеси, имеющей небольшую толщину, длину и ширину, установленной между двумя сторонами сшивания третьего непроводящего пласта и соприкасающейся со средствами, обеспечивающими проводимость двух первых пластов, соединенных электрически. Хотя, с точки зрения промышленной применимости, это решение является приемлемым, такой способ требует дополнительной операции по установке полосы и приводит к удорожанию производства.

Второе решение, описанное в международной заявке WO 99/43506, поданной на имя заявителя, состоит в оснащении каждого непроводящего пласта окружной вставкой из проводящей смеси и, после экструзии этого пласта при помощи обычных средств экструзии, в последующем соединении между собой двух элементов перед их установкой на вершину, при этом пласты содержат общую контактную стенку, а ширина вставки одного из пластов на уровне контактной стенки по меньшей мере равна 10-кратной ширине вставки другого пласта на этом же уровне. Такой способ позволяет выполнить проводимым каждый пласт и обеспечивает электрическое соединение между ними и каркасной арматурой. Однако этот способ становится слишком сложным, если речь идет не просто о двух пластах, содержащих две различные резиновые смеси, а о выполнении трех, четырех и более пластов с различными резиновыми смесями.

Кроме того, некоторые резиновые смеси обладают настолько разными реологическими свойствами, что их склеивание вызывает большие проблемы. В частности, это происходит, когда одна смесь является более подверженной к отслаиванию, чем другая. Если, например, требуется соединить между собой такие смеси внутри протектора и избежать при этом использования связующего агента, такого как специальный клей или специальный каучук, прибегают к соэкструзии, которая, кроме всего прочего, представляет интерес с точки зрения снижения производственных затрат. Действительно, при такой соэкструзии различные вещества, находящиеся под действием раздельных экструзионных шнеков, нагнетаются к общему экструзионному отверстию, позволяющему соединить эти вещества в горячем состоянии и под давлением.

В данной конфигурации можно транспонировать одновременную экструзию на второе техническое решение. Так, в каждом веществе можно выполнять вставку на входе экструзионного отверстия при помощи двух мини-экструдеров, при этом сопло каждого мини-экструдера проходит через каждое вещество таким образом, что в соответствии со вторым решением одна из вставок содержит основание шириной, по меньшей мере в десять раз превышающей ширину основания находящейся напротив вставки из второго вещества. Однако такое решение приводит, с одной стороны, к увеличению габаритов экструдера и, с другой стороны, требует очень сложных операций по замене экструдируемого вещества и по очистке экструдеров.

Объектом настоящего изобретения является устройство для соэкструзии и способ получения устройства, в частности, предназначенные для изготовления пневматической шины, содержащей по меньшей мере два пласта из резиновых смесей, не проводящих электричество, и кольцевую вставку из проводящей смеси, обеспечивающую диссипацию электрических зарядов, индуцированных при качении шины, при этом устройство и способ являются максимально простыми и использующими вещество для выполнения вставки только в необходимом для этого количестве.

В соответствии с настоящим изобретением способ получения элемента на основе резиновых смесей, применяемый для изготовления пневматических шин, отличается тем, что включает в себя следующие этапы:

- путем соэкструзии шприцуют по меньшей мере два пласта резиновой смеси при помощи основного экструдера, содержащего по меньшей мере два экструзионных шнека, каждый из которых взаимодействует соответственно с выпускным каналом, соединенным с одним и тем же экструзионным отверстием, ограниченным первой и второй стенками;

- через два пласта на входе экструзионного отверстия путем соэкструзии вводят по меньшей мере одну вставку из резиновой смеси при помощи сопла мини-экструдера, при этом сопло проходит через два выпускных канала.

Осуществление способа, применяемого для экструзии одного вещества, заключающееся в непосредственном впрыскивании на уровне экструзионной кромки в смесь, профилированную под соэкструзию, двух и более смесей, проходящих по выпускным каналам, в данном случае неочевидна для специалиста. Действительно, с одной стороны, это предполагает, что на выходе двух выпускных каналов такие две «вставки» накладываются одна на другую в экструзионном отверстии. С другой стороны, как было отмечено ранее, преимуществом соэкструзии является то, что она обеспечивает склеивание между двумя смесями, реологические свойства которых затрудняют их соединение, если только не прибегать к использованию других соединений. В рамках соэкструзии это стало возможным благодаря различным факторам: склеивание в сыром виде, при температуре, под давлением, без контакта со свободным воздухом и перед профилированием. При этом очевидно, что наличие вставки, образующей по всей длине смесей разрыв их поверхности контакта, может помешать склеиванию двух смесей или привести к серьезным дефектами соединения на уровне поверхности контакта между двумя смесями из-за появления в невулканизированном состоянии очагов отслаивания.

Однако было установлено, что вставки из двух смесей очень хорошо накладываются друг на друга после прохождения этого сопла и что присутствие кольцевой вставки в двух смесях и на поверхности их контакта не мешает их соединению.

Настоящее изобретение касается также устройства для соэкструзии резиновых смесей, содержащее основной экструдер с экструзионной головкой, имеющей по меньшей мере два выпускных канала для выхода каждой резиновой смеси, причем каналы соединяются с одним и тем же экструзионным отверстием, через которое выдавливаются две резиновые смеси, при этом экструзионное отверстие ограничено первой и второй стенками, устройство также содержит по меньшей мере один мини-экструдер для третьей резиновой смеси, экструзионная головка которого на конце снабжена соплом, при этом сопло проходит через два выпускных канала для введения третьей резиновой смеси в каждую резиновую смесь на входе экструзионного отверстия.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания примера выполнения пневматической шины и устройства в соответствии с настоящим изобретением со ссылками на прилагаемые чертежи, на которых:

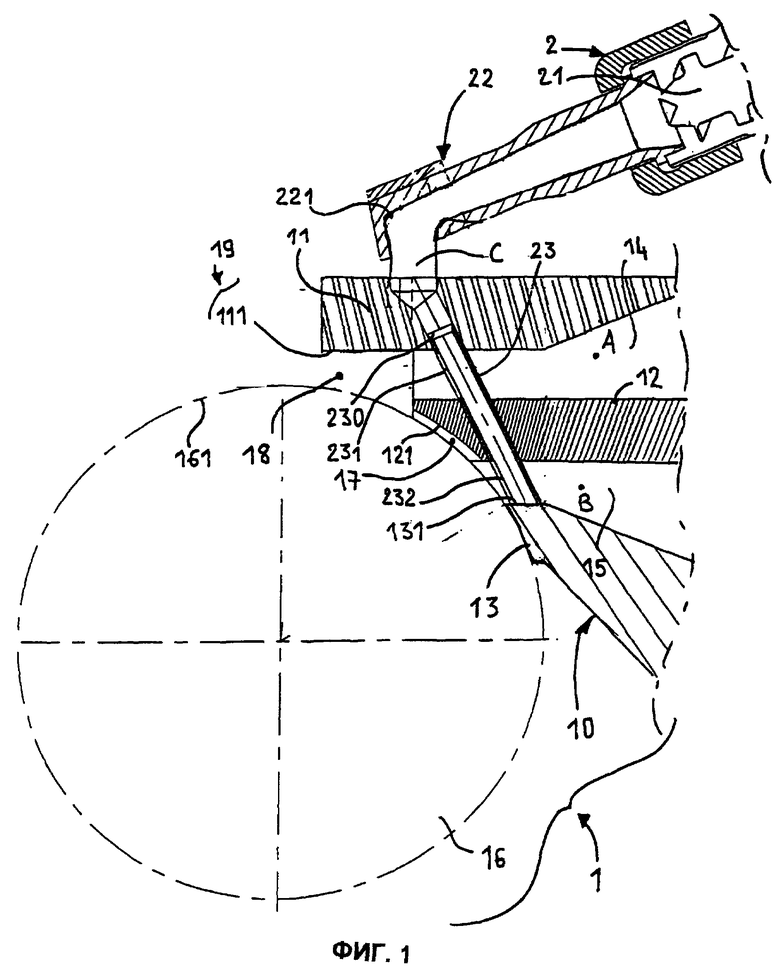

Фиг.1 - изображение в частичном поперечном разрезе устройства в соответствии с настоящим изобретением.

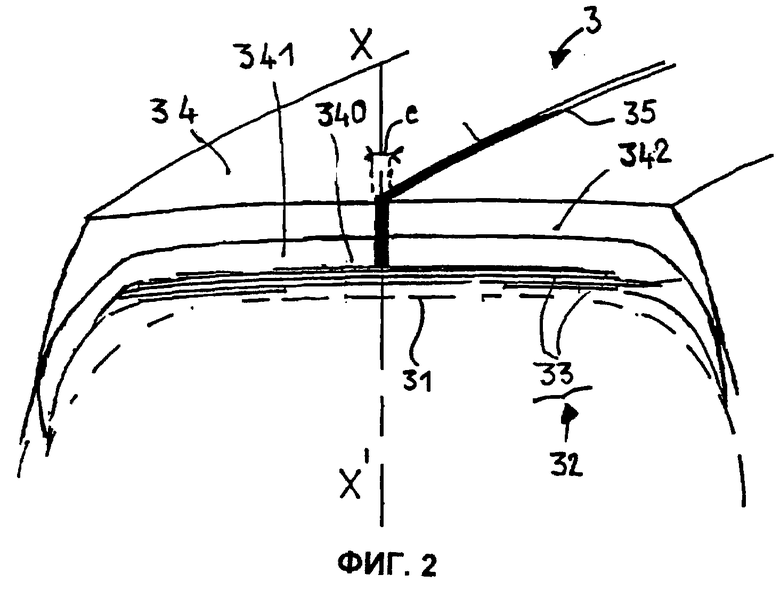

Фиг.2 - схематическое изображение в перспективе вершины пневматической шины в соответствии с настоящим изобретением.

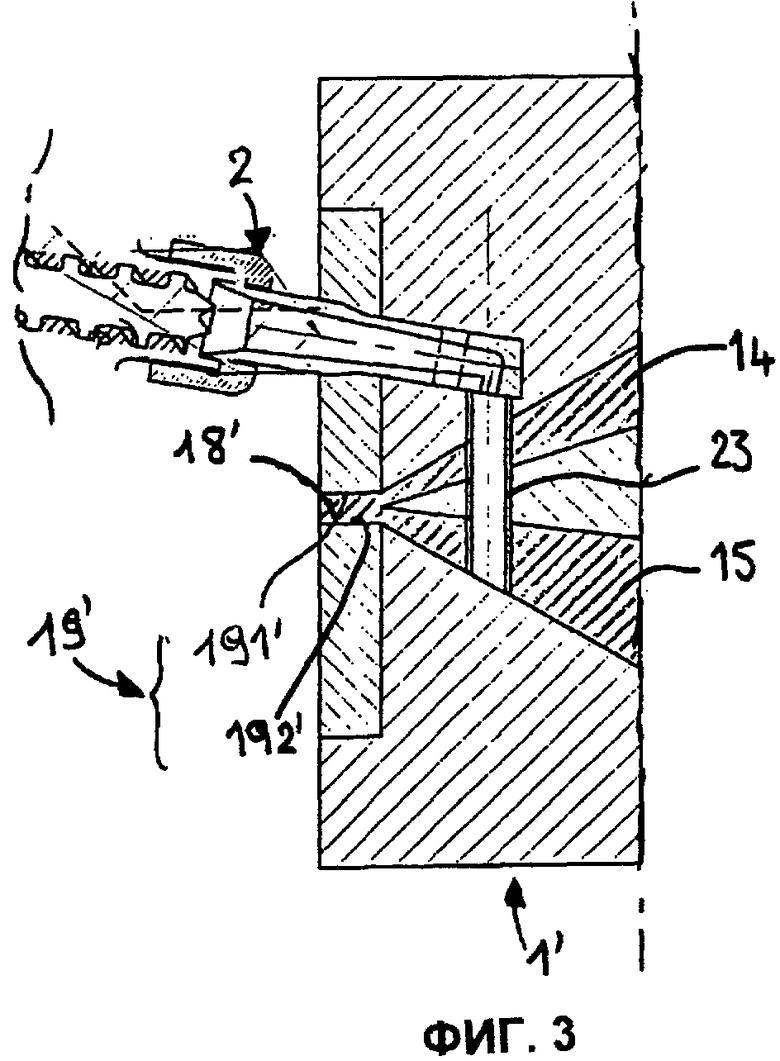

Фиг.3 - изображение в частичном продольном разрезе варианта выполнения устройства в соответствии с настоящим изобретением.

В дальнейшем идентичные элементы устройства, показанные на фиг.1 - 3, будут обозначаться одинаковыми позициями.

На фиг.1 частично показано устройство для выполнения протектора в невулканизированном состоянии, содержащего два пласта из резиновых смесей А и В, соэкструдированных и содержащих вставку из резиновой смеси С, выполненную путем соэкструзии со смесями А и В.

На фиг.1 показана экструзионная головка 10 первого основного экструдера 1, обеспечивающего соэкструзию двух невулканизированных резиновых смесей А и В, предназначенного в этом примере для изготовления верхней и нижней частей протектора.

Экструзионная головка 10 содержит верхний свод 11 и нижний свод 13, вместе с промежуточным кронштейном 12 ограничивающие два выпускных канала 14 и 15 для подачи каждой из смесей А и В.

Выпускной канал 15 соединен с первым экструзионным отверстием 17, через которое нагнетается смесь В и которое ограничено стенкой 121 кронштейна 12 и поверхностью 161 барабана 16. В свою очередь, это экструзионное отверстие 17 соединено со вторым экструзионным отверстием 18, в которое нагнетается смесь А, поступающая через выпускной канал 14 таким образом, чтобы смесь В размещались между барабаном 16 и смесью А.

Экструзионное отверстие 18 ограничено первой и второй стенками, образованными в данном случае соответственно стенкой 111, установленной на своде 11 и принадлежащей экструзионной планке 19, и наружной поверхностью 161 барабана 16. Таким образом, экструзионное отверстие обеспечивает необходимое профилирование состава из двух соэкструдируемых смесей.

В данном примере экструдер является экструдером с «барабанным мундштуком», в котором первая стенка 111 экструзионной планки 19 является неподвижной, а вторая стенка является подвижной и образована наружной поверхностью 161 барабана 16, взаимодействующего с экструдером. Тем не менее, настоящее изобретение не ограничено применением такого типа экструдера, можно также предусмотреть применение экструдера 1' с так называемым «плоским мундштуком», в котором первая и вторая стенки образованы двумя неподвижными стенками 191' и 192' экструзионной планки 19', как показано на фиг.3. В этом варианте выполнения настоящего изобретения имеется только одно экструзионное отверстие 18.

С основным экструдером 1 взаимодействует экструдер 2 очень небольшого размера, называемый в обиходе «мини-экструдером», который неподвижно установлен в своде 11. Этот экструдер 2, снабженный шнеком 21 и экструзионной головкой 22, содержит на конце сопло 23, закрепленное на мундштуке мини-экструдера 2 и предназначенное для экструзии, согласно требуемым профилю и направлению, вставки на основе третьей резиновой смеси в каждую невулканизированную и горячую смесь А и В, проходящие по выпускным каналам 14 и 15.

Экструзионная головка 22 образует колено 221 таким образом, чтобы экструзионное сопло 23, закрепленное на мундштуке экструзионной головки, проходило через два канала 14 и 15 и кронштейн 12. Таким образом токопроводящая резиновая смесь С, предназначенная для формирования вставки, экструдируется в каждый из потоков смесей А и В. Можно также установить мини-экструдер перпендикулярно оси барабана 16, что позволяет не выполнять экструзионную головку указанного мини-экструдера коленообразной.

Используемая в мини-экструдере 2 экструзионная головка 23 содержит подвижную фильеру, установленную в положении контакта с верхней стенкой 131 свода 13 и пересекающую кронштейн 12, обеспечивая таким образом прохождение смеси С по всей длине сопла.

На фиг.1 сопло 23 наклонено по отношению к направлению, перпендикулярному концам двух выпускных каналов 14 и 15, соединенных с экструзионным отверстием 18. Такое расположение позволяет вводить резиновую смесь С и, следовательно, выполнять полосу в каждом выпускном канале рядом с экструзионными отверстиями 17 и 18, чтобы избежать чрезмерных деформаций полосы между зоной ее образования и соответствующим экструзионным отверстием. Однако это расположение следует определять в зависимости от определенных параметров, в частности, таких как природа используемых резиновых смесей, условия температуры и давления внутри экструдеров, ширина и природа резиновой смеси С. Поэтому в зависимости от этих критериев сопло может образовывать или не образовывать угол наклона с направлением выпускных каналов и быть более или менее удаленным от экструзионных отверстий.

В расточном отверстии свода 11 и кронштейна 12 установлено сопло 23 с подвижной фильерой, содержащее на своей цилиндрической поверхности две щели 231, 232 соответствующего сечения на части его высоты таким образом, что каждая щель совпадает с одним из выпускных каналов 14, 15. Контакт между основанием сопла 23 с подвижной фильерой и стенкой 131 свода 13 поддерживается действующим на сечение 230 давлением проводящей смеси. Согласно варианту выполнения настоящего изобретения сопло 23 может быть закреплено непосредственно на стенке 131 свода 13.

Это устройство позволяет выполнять полосы, ширина которых может изменяться в диапазоне от 0,1 мм до 2 мм, при этом не требуется изменять ширину на уровне оснований двух пластов из резиновых смесей, которые должны контактировать друг с другом. Тем не менее, можно предусмотреть форму щелей, отличающуюся от описанной выше в качестве неограничительного примера. Кроме того, при помощи этого устройства можно, в случае необходимости, осуществлять экструзию смеси С в периодическом режиме в зависимости от поставленной задачи, например для выполнения «прерывистой» полосы.

Размеры такого устройства увеличились очень немного за счет присутствия мини-экструдера. Кроме того, использование только одного сопла для двух каналов облегчает смену смесей, так как для такой смены достаточно убедиться, что сопло пустое. Понятно, что можно выполнять несколько вставок путем закрепления в выпускных каналах соответствующего числа мини-экструдеров, которые могут использоваться последовательно или одновременно в зависимости от поставленной задачи. При необходимости можно также изменять форму щелей на сопле.

В представленном примере показано выполнение протектора с двумя пластами из резиновых смесей, но настоящее изобретение может применяться также для выполнения протектора, содержащего более двух пластов из резиновых смесей.

Таким образом, в соответствии с настоящим изобретением описанное устройство позволяет изготавливать протектор показанной на фиг.2 пневматической шины, содержащий две непроводящие смеси А и В, через которые проходит вставка из проводящей смеси С.

Как показано на фиг.2, пневматическая шина 3 размером 315/80.R.22.5, имеющая низкое сопротивление качению, содержит каркасную арматуру 31, состоящую из металлического слоя, образованного нерастяжимыми металлическими кордными нитями, каландрированными резиновой смесью, выполненной проводящей при помощи сажи, обычно применяемой в смесях в качестве активного наполнителя.

Над каркасной арматурой 31 находится арматура вершины 32, состоящая в описанном примере из слоев и/или полуслоев, образованных металлическими кордными нитями. Все кордные нити этой арматуры вершины 32 покрыты одной или несколькими каландровыми резиновыми смесями, проводящими электрические заряды, благодаря присутствию сажи, обычно применяемой в смесях в качестве активного наполнителя.

Внутренний слой 341 и внешний слой 342 протектора 34 выполнены проводящими при помощи резиновой вставки 35 или полосы, имеющей форму окружного кольца, выполненной по всей высоте обоих слоев 341 и 342 и соединяющей поверхность протектора 34, соприкасающуюся с дорожным покрытием, с самым радиально внешним слоем арматуры вершины 32, образованной металлическими кордными нитями, покрытыми резиновой смесью, содержащей в качестве наполнителя обычную проводящую сажу. Эта вставка в представленном примере является единственной и имеет на поверхности протектора очень незначительную осевую ширину е, например, равную 0,5 мм, и ее теоретический центр находится на экваториальной плоскости XX' пневматической шины, а ее рисунок на поверхности 340 контакта между внутренним слоем 341 и самым радиально наружным слоем арматуры вершины 32 является прямолинейным и окружным. Центр вставки 35 может быть смещен, в частности, в случае наличия на протекторе центральной канавки; может быть также выполнено две вставки, например, расположенные симметрично по отношению к экваториальной плоскости, или больше двух вставок, которые в любом случае расположены аксиально таким образом, чтобы обеспечить контакт с дорожным покрытием независимо от степени износа протектора. Можно также предусмотреть, чтобы вставка имела форму кольца, непрерывного или прерывистого в окружном направлении.

Резиновую смесь, обеспечивающую проводящее электрические заряды соединение 11, получают на основе натурального каучука и/или синтетических каучуков, обычно используемых для изготовления пневматических шин и, в частности, протекторов, и она содержит в качестве активного наполнителя проводящую сажу, обычно применяемую при производстве пневматических шин.

Не выходя за рамки изобретения, можно применять способ и устройство в соответствии с настоящим изобретением для включения в резиновые смеси вставок без проводящих свойств, например для включения в черные резиновые смеси одной или нескольких цветных вставок.

Изобретение относится к способу, предназначенному для изготовления пневматической шины, и устройству для осуществления этого способа. Способ включает соэкструзию по меньшей мере двух пластов резиновых смесей (А, В) при помощи основного экструдера и введение через указанные пласты по меньшей мере одной вставки из резиновой смеси (С) при помощи сопла мини-экструдера. Основной экструдер содержит экструзионную головку с по меньшей мере двумя выпускными каналами для подачи резиновых смесей (А, В), соединенными с экструзионным отверстием, ограниченным первой и второй стенками. Экструзионная головка мини-экструдера снабжена на конце соплом для подачи резиновой смеси (С), проходящим через два выпускных канала основного экструдера таким образом, что резиновая смесь (С) вводится в каждую резиновую смесь (А, В) на входе экструзионного отверстия. Изобретение позволяет изготавливать пневматическую шину с по меньшей мере двумя пластами из резиновых смесей, не проводящих электричество, и вставкой из электропроводящей резины, вводимой в заданных количествах. 2 н. и 7 з.п. ф-лы, 3 ил.

путем соэкструзии шприцуют по меньшей мере два пласта резиновых смесей (А, В) при помощи основного экструдера (1), содержащего по меньшей мере два экструзионных шнека, каждый из которых соответственно взаимодействует с выпускным каналом (14, 15), соединенным с одним и тем же экструзионным отверстием (18), ограниченным первой (111) и второй (161) стенками, через два пласта на входе экструзионного отверстия путем соэкструзии вводят по меньшей мере одну вставку (35) из резиновой смеси (С) при помощи сопла (23) мини-экструдера (2), при этом сопло проходит через два выпускных канала (14, 15).

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Полимерсиликатная композиция | 1980 |

|

SU925903A1 |

| US 4781560 А, 01.11.1988 | |||

| Способ ввода в работу многопуансонного профильного пресса | 1986 |

|

SU1428186A3 |

Авторы

Даты

2006-10-27—Публикация

2002-05-15—Подача