Изобретение, созданное авторами в порядке выполнения служебного задания, относится к космической технике и может быть использовано при изготовлении термостатируемых панелей, на поверхностях которых устанавливаются тепловыделяющие при работе приборы космического аппарата (КА), например, связного (телекоммуникационного) спутника.

Известны способы изготовления трехслойных панелей - трехслойных сотовых конструкций, изложенные на стр.4, 12 книги: Ендогур А.И., Вайнберг М.В., Иерусалимский К.М. Сотовые конструкции. Выбор параметров и проектирования. - М.: Машиностроение, 1986 и на стр.12, 24, 25, 33, 34, 172, 173 монографии: Иванов А.А., Кашин С.М., Семенов В.И. Новое поколение сотовых заполнителей для авиационно-космической техники. - М.: Энергоатомиздат, 2000; известны также конструкции термостатируемых трехслойных сотовых панелей с встроенными в них жидкостными коллекторами (см. патенты Российской Федерации №№2227108, 2237600, 2209750), на поверхностях обшивок которых напротив полкам коллекторов устанавливаются (прикрепляются с помощью винтов) приборы связного спутника, и избыточное тепло, выделяющееся при работе указанных приборов, отводится циркулирующим через жидкостные тракты указанных коллекторов охлаждающим теплоносителем системы терморегулирования (СТР) КА.

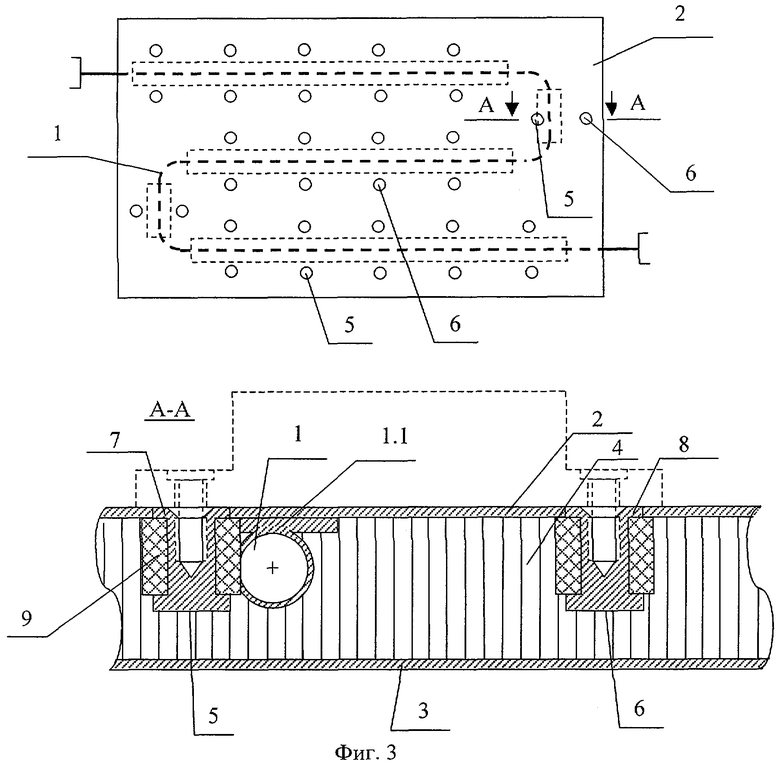

Реализованный на нашем предприятии в производстве способ изготовления трехслойной сотовой панели с встроенным в нее жидкостным коллектором, выполненный на базе вышеуказанных известных технических решений, включает в себя следующую последовательность операций (см. фиг.3):

1) изготавливают из профильных трубопроводов (имеющих полку) жидкостный коллектор требуемой конфигурации и испытывают его жидкостный тракт на прочность, герметичность и контролируют гидравлическое сопротивление его на соответствие требуемым нормам;

2) соединяют поверхность полки 1.1 коллектора 1 с поверхностью обшивки 2 склеиванием теплопроводящим клеем;

3) соединяют элементы панели - обшивок 2 и 3 с коллекторами 1 с сотовым заполнителем 4 и деталями насыщения - склеиванием, помещая ее в термопечь с созданием в ней соответствующих условий по давлению и температуре;

4) проводят механическую обработку панели: выполняют в сотовой панели отверстия 5, 6 (при необходимости и другие) определенной глубины под установку вставок 7, 8, имеющих резьбовые отверстия для ввинчивания винтов крепления приборов к поверхностям панели (большинство приборов со своей теплоотдающей поверхностью прикрепляется к поверхностям обшивок сотовой панели (через теплопроводную пасту) напротив полкам жидкостных коллекторов и отверстия под установку вставок выполняются вблизи их; количество таких отверстий в сотовой панели при двухстороннем расположении приборов на ней в настоящее время (для мощного связного спутника) достигает нескольких сот);

5) вклеивают вставки в вышеуказанные отверстия (например, с использованием пенокомпаунда 9);

6) проводят испытания панели на воздействие механических нагрузок (например, на воздействие вибрационных нагрузок);

7) проводят обезгаживание (помещением панели в вакуумной камере и нагревом ее, например, при температуре 100°С в течение 3 ч);

8) проводят термоциклирование сотовой панели в вакуумной камере, циркуляцией через ее жидкостный тракт теплоносителя, температура которого изменяется в диапазоне, расширенном не менее чем на 10°С по сравнению с эксплуатационным (например, количество циклов равно трем и температура теплоносителя изменяется в диапазоне от минус 60 до 90°С);

9) проводят заключительные испытания на прочность и на герметичность жидкостного тракта панели и контроль параметров панели: например, измерение общей и местной плоскостности поверхностей обшивок;

10) если данные заключительных испытаний и проверок удовлетворяют заданным требованиям, считается, что сотовая панель изготовлена качественно и она допускается к дальнейшим работам по изготовлению спутника (разрешается монтаж приборов на ее поверхности и далее).

Однако детальный анализ, проведенный авторами существующего способа изготовления сотовой панели с встроенным в нее жидкостным коллектором, показал, что невозможно однозначно гарантировать качественное изготовление вышеуказанной панели по известному способу, например, в случае:

- ошибки конструктора (или технолога);

- или ошибки оператора станка;

- или несанкционированного изменения настройки станка в момент времени между сверлением отверстий, т.к. достаточно велика вероятность сверления отверстия с повреждением жидкостного тракта (см. фиг.3) коллектора с нарушением его целостности (с нарушением его герметичности); однако такое повреждение жидкостного тракта в процессе дальнейших операций (проверок) по известному способу изготовления не обнаруживается, т.к. вставки в отверстия устанавливаются с помощью клея (пенокомпаунда) и этот клей временно герметизирует жидкостный тракт, а в дальнейшем в составе КА в результате воздействия циркулирующего через жидкостный тракт коллектора панели теплоносителя на клей последний разлагается (разрушается) и жидкостный тракт теряет свою герметичность, что, в конечном счете, приведет к отказу КА в условиях эксплуатации раньше требуемого срока активного существования.

Таким образом, существенными недостатками известного способа изготовления сотовой панели с встроенным в нее жидкостным коллектором являются недостаточно надежное обеспечение качества изготовления и возможный скрытый брак после ее изготовления, приводящие в конечном счете к преждевременному отказу спутника в условиях эксплуатации.

Целью предложенного авторами технического решения является устранение вышеперечисленных существенных недостатков.

Поставленная цель достигается тем, что после выполнения отверстий под установку вставок жидкостный тракт панели дополнительно испытывают на прочность и на герметичность и судят о качестве жидкостного тракта после выполнения вышеуказанных отверстий: некачественный - поврежденный участок панели - удаляют и восстанавливают этот участок с использованием кондиционных деталей и выполнением соответствующих технологических операций изготовления и проверок, что является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами, известной патентной и научно-технической литературы предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе изготовления трехслойной панели.

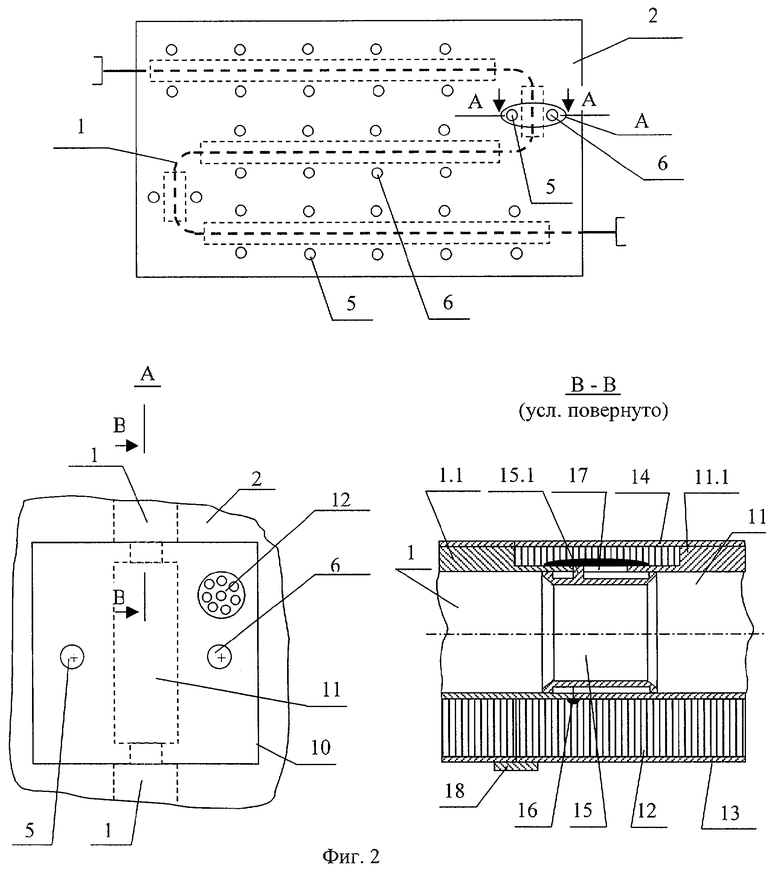

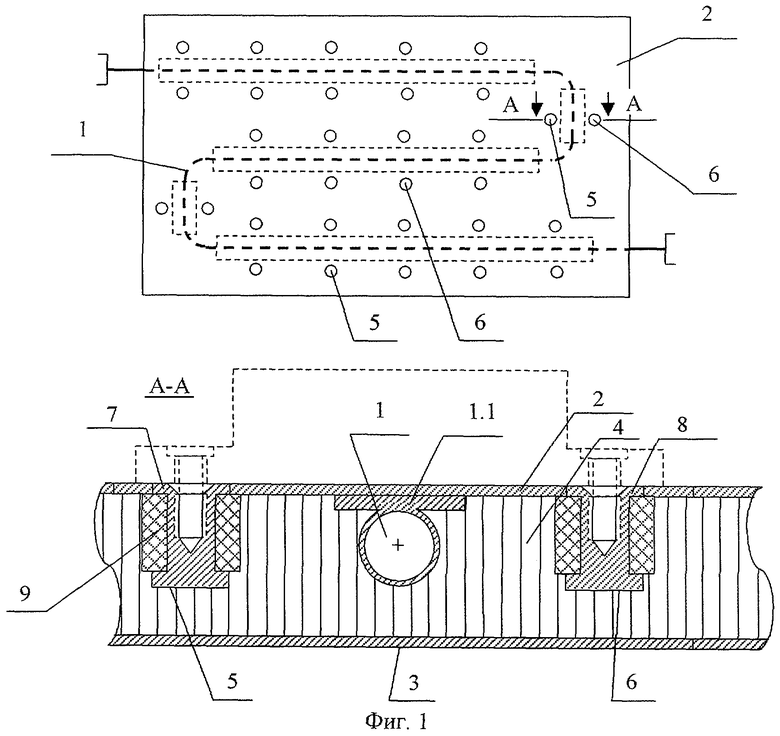

Предложенный авторами способ изготовления трехслойной панели с встроенным в нее жидкостным коллектором включает следующую последовательность операций с использованием следующих устройств (см. фиг.1 и 2):

1) изготавливают из профильных трубопроводов (имеющих полку) жидкостный коллектор требуемой конфигурации и испытывают его жидкостный тракт на прочность, герметичность и контролируют гидравлическое сопротивление его на соответствие требуемым нормам;

2) соединяют поверхность полки 1.1 коллектора 1 с поверхностью обшивки 2 склеиванием теплопроводящим клеем;

3) соединяют элементы панели - обшивок 2 и 3 с коллекторами 1 с сотовым заполнителем 4 и деталями насыщения - склеиванием, помещая ее в термопечь с созданием в ней соответствующих условий по давлению и температуре;

4) проводят механическую обработку панели: выполняют в сотовой панели отверстия 5, 6 (при необходимости и другие) определенной глубины под установку вставок 7, 8, имеющих резьбовые отверстия для ввинчивания винтов крепления приборов к поверхностям панели (большинство приборов со своей теплоотдающей поверхностью прикрепляется к поверхностям обшивок сотовой панели (через теплопроводную пасту) напротив полкам жидкостных коллекторов и отверстия под установку вставок выполняются вблизи их; количество таких отверстий в сотовой панели при двухстороннем расположении приборов на ней в настоящее время (для мощного связного спутника) достигает нескольких сот);

4.1) дополнительно испытывают жидкостный тракт коллектора (панели) на прочность, помещением ее в бронекабину и подачей в жидкостный тракт повышенного абсолютного давления газа, например, 4,5 кгс/см2 в течение 15 минут (рабочее абсолютное давление в жидкостном тракте в условиях эксплуатации 0,5-1,5 кгс/см2);

4.2) проверяют герметичность жидкостного тракта панели, например, с использованием пробного газа (гелия) - панель помещают в вакуумную камеру, в жидкостный тракт подают гелий, например, повышенным абсолютным давлением 3 кгс/см2, и измеряют величину утечки гелия из жидкостного тракта панели в вакуумную камеру - и судят о качестве жидкостного тракта после выполнения отверстий под установку вставок:

- если измеренная величина негерметичности жидкостного тракта не превышает заданной нормы, то это означает, что повреждения жидкостного тракта после выполнения отверстий под установку вставок отсутствуют, качество панели (жидкостного тракта) не ухудшено и продолжают изготовление по следующей операции, т.е. вклеивают вставки в вышеуказанные отверстия (см. операцию 5), и далее;

- если измеренная величина негерметичности жидкостного тракта панели превышает заданную норму, то это означает, что жидкостный тракт при выполнении отверстий под установку вставок поврежден и выполняют следующее:

- подают в жидкостный тракт гелий и методом щупа определяют место, где существуют недопустимые течи гелия из жидкостного тракта, т.е. определяют место повреждения его;

- в районе повреждения жидкостного тракта вырезают в панели (см. фиг.2) сквозное окно 10 (в том числе вырезают поврежденный участок коллектора) размерами (например, 200 мм × 200 мм), достаточными для работы при сварке автоматической головкой поста (устройства) автоматической сварки или поста (устройства) ручной аргонодуговой сварки (размеры панели, например, 2000 мм×3000 мм);

- изготавливают соответствующие кондиционные детали, эквивалентные вырезанным элементам панели:

- вставку 11 из профильного трубопровода, аналогичного использованному в коллекторе панели;

- сотовый заполнитель 12;

- пластины обшивок 13, 14;

а также изготавливают два подкладных кольца 15, предназначенных для обеспечения соответствующего гарантированного качественного проходного сечения в районе двух свариваемых стыков: штатный жидкостный тракт - ремонтный жидкостный тракт;

- устанавливают подкладные кольца в вставку из профильного трубопровода, а затем - ее между двумя торцами вырезанного штатного жидкостного тракта и кольца сдвигают на ≈1/3 длины вовнутрь штатных трубопроводов коллектора и присоединяют разъемные стыки сваркой 16; а также заваривают прорези (поз.17) в вставке (прорези предназначены для обеспечения направленного движения выступа 15.1 подкладного кольца и, следовательно, для обеспечения установки кольца в требуемое положение);

- испытывают сварные швы на прочность и герметичность и в случае положительных результатов приклеивают ремонтный сотовый заполнитель к вставке из профильного трубопровода и к торцам сотового заполнителя панели, а затем - пластины обшивки - к ремонтному сотовому заполнителю и к поверхности полки ремонтной вставки с обеспечением требуемой плоскостности поверхностей пластины и обшивки в целом (поз.18 - элементы усиления - накладки, при необходимости устанавливаемые на соответствующих участках панели с помощью клея);

- выполняют (см. фиг.1 и 2) соответствующие отверстия (поз.5 и 6) под установку вставок 7 и 8;

- испытывают на прочность и герметичность всего жидкостного тракта панели и, в случае, если все удовлетворяет заданным требованиям, переходят к выполнению следующих операций изготовления панели, т.е.

5) вклеивают вставки (7, 8) во все вышеуказанные отверстия (5, 6) панели (например, с использованием пенокомпаунда);

6) проводят испытания панели на воздействие механических нагрузок (например, на воздействие вибрационных нагрузок);

7) проводят обезгаживание (помещением панели в вакуумной камере и нагревом ее, например, при температуре 100°С в течение 3 ч);

8) проводят термоциклирование сотовой панели в вакуумной камере, циркуляцией через ее жидкостный тракт теплоносителя, температура которого изменяется в диапазоне, расширенном не менее чем на 10°С по сравнению с эксплуатационным (например, количество циклов равно трем и температура теплоносителя изменяется в диапазоне от минус 60 до 90°С);

9) проводят заключительные испытания на прочность и на герметичность жидкостного тракта панели и контроль параметров панели: например, измерение общей и местной плоскостности поверхностей обшивок;

10) если данные заключительных испытаний и проверок удовлетворяют заданным требованиям (нормам), то это объективно указывает, что сотовая панель изготовлена качественно и скрытый брак отсутствует и она допускается к дальнейшим работам по изготовлению спутника (разрешается монтаж приборов на ее поверхности и далее).

Как видно из вышеизложенного, в результате изготовления сотовой панели с встроенным в нее жидкостным коллектором согласно предложенному авторами техническому решению однозначно гарантируется высокая надежность качественного ее изготовления и исключается скрытый брак в изготовленной панели и, следовательно, исключается отказ спутника по этой причине, т.е. тем самым достигаются цели изобретения.

В настоящее время предложенное авторами техническое решение опытно отработано и отражено в технической документации нашего предприятия на изготовление трехслойных сотовых панелей с встроенными в них жидкостными коллекторами, предназначенных для использования в составе вновь разрабатываемых связных спутников с длительными сроками активного существования (10-15 лет).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2005 |

|

RU2287435C2 |

| СПОСОБ УСТАНОВКИ ТЕПЛОВЫХ ТРУБ В ТРЕХСЛОЙНЫХ ПАНЕЛЯХ | 2013 |

|

RU2547743C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2547735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2009 |

|

RU2409471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2023 |

|

RU2807177C1 |

| СПОСОБ КОМПОНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2541598C2 |

| СПОСОБ КОМПОНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2542797C2 |

| СПОСОБ КОМПОНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2362713C2 |

| СПУТНИК СВЯЗИ, ТЕЛЕВЕЩАНИЯ И РЕТРАНСЛЯЦИИ ИНФОРМАЦИИ | 2003 |

|

RU2227108C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО СПУТНИКА | 2006 |

|

RU2311322C2 |

Изобретение относится к космической технике и может быть использовано при изготовлении термостатируемых панелей. Способ изготовления трехслойной панели с встроенным в нее жидкостным коллектором включает изготовление коллектора требуемой конфигурации и испытания на прочность, герметичность и контроль гидравлического сопротивления его жидкостного тракта, затем соединение поверхности полки коллектора с поверхностью обшивки теплопроводящим клеем и соединение элементов панели - обшивок с коллекторами с сотовым заполнителем и деталями насыщения - склеиванием, помещением ее в термопечь с созданием в ней соответствующих условий по давлению и температуре. После этого в сотовой панели выполняют отверстия определенной глубины под установку вставок, имеющих резьбовые отверстия для ввинчивания винтов крепления приборов к поверхностям панели, и вклеивают вставки в указанные отверстия. Затем проводят испытания панели на воздействие механических нагрузок, обезгаживание, термоциклирование, заключительные испытания на прочность и на герметичность жидкостного тракта и контроль геометрических параметров панели. Согласно изобретению после выполнения отверстий под установку вставок жидкостный тракт панели дополнительно испытывают на прочность и на герметичность и судят о качестве жидкостного тракта после выполнения вышеуказанных отверстий. В результате становится возможно гарантировать качественное изготовление панели. 3 ил.

Способ изготовления трехслойной панели с встроенным в нее жидкостным коллектором, включающий изготовление коллектора требуемой конфигурации и испытания на прочность, герметичность и контроль гидравлического сопротивления его жидкостного тракта, затем соединение поверхности полки коллектора с поверхностью обшивки теплопроводящим клеем и соединение элементов панели - обшивок с коллекторами с сотовым заполнителем и деталями насыщения - склеиванием, помещением ее в термопечь с созданием в ней соответствующих условий по давлению и температуре, после чего выполнение в сотовой панели отверстий определенной глубины под установку вставок, имеющих резьбовые отверстия для ввинчивания винтов крепления приборов к поверхностям панели, вклеивание вставок в указанные отверстия, испытания панели на воздействие механических нагрузок, обезгаживание, термоциклирование, заключительные испытания на прочность и на герметичность жидкостного тракта и контроль геометрических параметров панели, отличающийся тем, что после выполнения отверстий под установку вставок жидкостный тракт панели дополнительно испытывают на прочность и на герметичность и судят о качестве жидкостного тракта после выполнения вышеуказанных отверстий.

| RU 2003102903 А, 20.08.2004 | |||

| ПАНЕЛЬ ОБШИВКИ, ПОДВЕРГАЮЩАЯСЯ ЗНАЧИТЕЛЬНЫМ ТЕПЛОВЫМ НАГРУЗКАМ ОТ АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 1993 |

|

RU2088495C1 |

| US 5474262 А, 12.12.1995 | |||

| US 4324375 А, 13.04.1982. | |||

Авторы

Даты

2006-10-27—Публикация

2005-03-16—Подача