Изобретение относится к космической технике, в частности к спутникам связи, телевещания и ретрансляции информации, и создано авторами в порядке выполнения служебного задания,

В настоящее время новые (вновь разрабатываемые) отечественные спутники связи, телевещания и ретрансляции информации типа "Экспресс" (в дальнейшем изложении "спутник") в общем виде представляют из себя конструкцию, в которой различные устройства и приборы со своими контактными теплоотдавщими поверхностями прикреплены к наружным поверхностям обшивок сотовых панелей со встроенным жидкостным коллектором, соединенных между собой трубопроводами, через жидкостный тракт которых циркулирует жидкий теплоотводящий теплоноситель (принцип отвода избыточного тепла, выделяющегося при работе устройств и приборов спутника, в космическое пространство описан, например, в патентах Российской Федерации N 2151720, 2158703).

Анализ, проведенный авторами, показал, что общим существенным недостатком известных новых спутников является неприемлемое снижение надежности и срока орбитального функционирования (требуется до 15 лет) при выполнении сотовых панелей со встроенным жидкостным коллектором с оптимальными параметрами, обеспечивающими минимально возможную массу спутника.

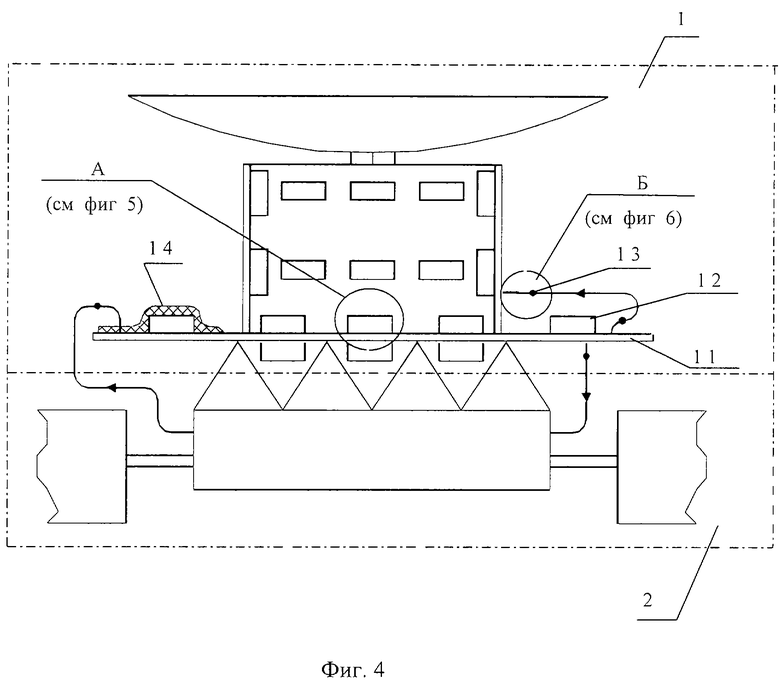

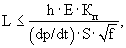

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является новый спутник (выполненный на базе спутника "Экспресс" и с использованием патента N 2158703), устройства и приборы модуля полезной нагрузки которого установлены на обшивках сотовых панелей со встроенным жидкостным коллектором (см. фиг. 4-6, где изображена принципиальная схема спутника):

фиг. 4: 1 - модуль полезной нагрузки; 1.1 - сотовая панель со встроенным жидкостным коллектором (см. фиг.5); 1.2 - прибор (устройство); 1.3 - сварной стык между торцами коллектора и соединительного трубопровода (см.фиг.6); 1.4 - теплоизоляция; 2 - модуль служебных систем;

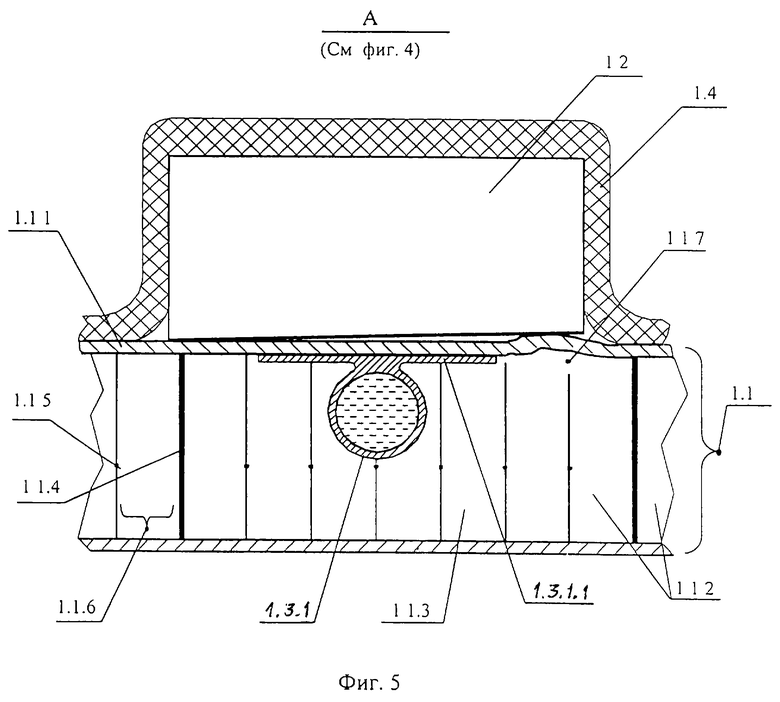

фиг.5: 1.1 - сотовая панель со встроенным жидкостным коллектором; 1.1.1 - обшивка; 1.1.2 - сотовый заполнитель (изготавливаемый в виде отдельных сотоблоков размером, например, 500 × 500 мм); 1.1.3 - сотоблок; 1.1.4 - герметичная граница (полимеризированный затвердевший пленочный клей между соседними приклеенными сотоблоками (например, центральный сотоблок, торцы сотового заполнителя которого приклеены к внутренним поверхностям обшивок, по всему периметру имеет герметичную границу и в зонах непроклея 1.1.7 (например, размерами 20 × 20 мм) и ячейках (например, размерами 5 × 5 мм) сотового заполнителя указанного сотоблока; при эксплуатации в условиях космического пространства будет повышенное (избыточное) давление (≈100000 Па), приводящее к короблению (к изменению формы) поверхности обшивки, имеющей толщину 0,5 мм; это, в свою очередь, приводит к ухудшению условий контакта между теплоотдающей поверхностью прибора и поверхностью обшивки и, следовательно, приводит к ухудшению тепловой связи между прибором и панелью и к повышению температуры работающего прибора выше допустимой и к выходу его из строя);

1.1.5 - перфорированные отверстия на гранях сотовой ячейки 1.1.6;

1.1.7 - зоны непроклея внутренней поверхности обшивки с внешней поверхностью полки 1.3.1.1 коллектора и с торцами ячеек сотового заполнителя (как показал анализ, для обеспечения требуемой (оптимальной) тепловой связи между теплоотдающей поверхностью прибора и поверхностью обшивки и полки коллектора, обязательно необходимо нормировать (ограничить) соответствующим образом неплоскостность наружной поверхности обшивки и площадь непроклея между поверхностями обшивки и полки коллектора);

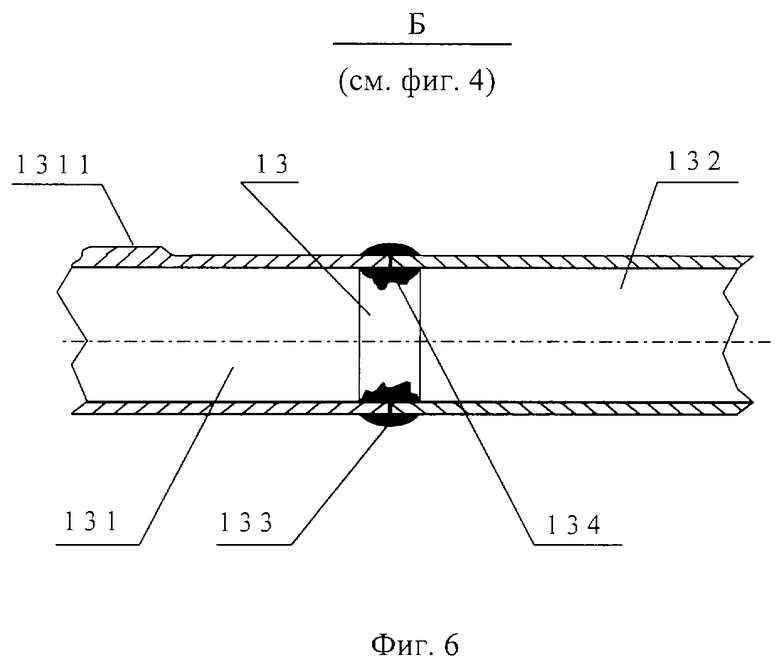

фиг.6: 1.3 - сварной стык между торцами коллектора и соединительного трубопровода (сварка смежных стыков коллектора и соединительного трубопровода производится в процессе сборки спутника и на внутренней поверхности жидкостного тракта в районе свариваемого стыка образуется проплав; кроме того, при этом некоторая часть расплавленного металла затвердевает в виде свободных частиц, и в дальнейшем они циркулируют в потоке жидкого теплоносителя и могут заклинить (вывести из строя),например, электронасосный агрегат, обеспечивающий циркуляции теплоносителя); 1.3.1 - коллектор; 1.3.1.1 - полка коллектора; 1.3.2 - соединительный трубопровод; 1,3.3 - сварной шов; 1.3.4 - проплав (имеет произвольную форму и существенно уменьшает площадь проходного сечения жидкостного тракта, что приводит к увеличению гидравлического сопротивления жидкостного тракта и к снижении расхода теплоносителя в нем).

В современных условиях весьма актуальна задача создания спутника с минимально возможной массой с обеспечением при этом безотказной работы его в течение длительного срока орбитального функционирования (в течение до 15 лет).

Анализ показал, что для решения этой задачи, т.е. для обеспечения минимально возможной массы спутника при одновременном обеспечении требуемого теплового режима устройств и приборов толщина обшивок панели должна составлять, например, 0,5 мм.

В этом случае, как установлено авторами, на участке выведения спутника на орбиту, когда скорость уменьшения давления воздуха под обтекателем ракеты-носителя достигает до 5000 Па/с и давление под обтекателем уменьшается от 100000 Па до нуля, ввиду относительно большого размера сотовой панели (например, 2500 × 2500 мм) через перфорированные отверстия сотового заполнителя из ячеек сот воздух наружу удаляется с недостаточной интенсивностью, а из ячеек центрального сотоблока воздух вообще не удаляется (центральный сотоблок со всех сторон приклеен герметично соседними сотоблоками и обшивками), и в ячейках сот (и в зонах непроклея) образуется недопустимо повышенные давления и градиенты давлений, приводящие к короблению (к изменению формы поверхности) обшивок и к существенному уменьшению тепловых связей между поверхностями контакта обшивки и приборов (устройств); это, в свою очередь, приводит к недопустимому возрастанию рабочей температуры приборов и устройств и, следовательно, к преждевременному выходу их из строя.

В результате анализа авторами также установлено, что при монтажной сварке стыков коллекторов с соединительными трубопроводами проходное сечение жидкостного тракта может существенно уменьшаться в результате изменения конфигурации внутренней поверхности коллектора и трубопровода под воздействием высокой температуры и попадания во внутрь расплавленного металла с последующим затвердением на внутренних поверхностях коллектора и трубопровода в районе свариваемого стыка (образуется проплав произвольной формы), приводящие к снижения расхода теплоносителя в коллекторе из-за увеличения гидравлического сопротивления жидкостного тракта и к ухудшению теплообмена между устройством (прибором) и теплоносителем, и, следовательно, это также приводит к снижению надежности их функционирования.

Кроме того, анализ показал, что наряду с обеспечением оптимальных параметров сотовой панели со встроенным жидкостным коллектором для достижения минимально возможной массы спутника с одновременным обеспечением высокой надежности сохранения требуемой тепловой связи между прибором (устройством) и циркулирующим теплоносителем необходимо нормировать величины непроклея поверхностей коллекторов к внутренним поверхностям обшивок панелей; степень плоскостности наружных поверхностей, предназначенных для установки приборов.

Таким образом, существенными недостатками известного спутника являются неприемлемые снижение надежности и уменьшение срока орбитального функционирования при выполнении сотовых панелей со встроенным жидкостным коллектором с оптимальными параметрами, и, следовательно, не обеспечивается создание спутника с минимально возможной массой.

Целью предлагаемого авторами технического решения является устранение вышеперечисленных существенных недостатков.

Проведенный авторами анализ показал, что устранение вышеуказанных существенных недостатков и решение вышеупомянутой задачи достигаются выполнением вновь разрабатываемого спутника следующим образом:

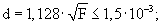

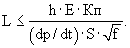

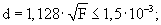

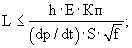

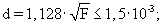

1. Обшивки панелей вне зоны размещения устройств и приборов содержат перфорированные отверстия, выполненные, удовлетворяя условиям

где d - эквивалентный диаметр перфорированного отверстия обшивки, м;

F - суммарная площадь перфорированных отверстий через грани в одной ячейке сотового заполнителя, м2;

L - шаг между перфорированными отверстиями обшивки, м:

h - толщина обшивки, м;

Е - модуль нормальной упругости материала обшивки, Н/м2;

Кп=1,25·10-6 - коэффициент, учитывающий нелинейность зависимостей между параметрами и влияние неучтенных факторов, м/с;

(dp/dt) - максимально возможная скорость изменения давления воздуха под обтекателем ракеты-носителя на участке выведения спутника на орбиту, Па/с;

S - максимально допустимая единичная площадь непроклея внутренней поверхности обшивки к сотовому заполнители, м2;

f - плотность ячеек сотового заполнителя, 1/м2,

причем над каждым сотоблоком панели выполнено не менее одного отверстия.

2. Входные и выходные торцы жидкостных коллекторов и трубопроводов соединены сваркой с торцами переходников, а другие торцы смежных переходников, выполненные с буртиками, прижаты друг к другу, в их полугнезда установлена втулка и в зоне стыка буртиков смежные переходники соединены сваркой между собой, причем каждая втулка напротив стыка имеет канавку, сообщенную пазами с внутренними полостями переходников удовлетворяющая условию

1·10-3 ≤ Dп ≤ 1,5·10-3;

0,9·D≤Dв≤D,

где Dп - эквивалентный диаметр паза, сообщающего полость канавки с внутренней полостью переходника, м;

D - внутренний диаметр переходников, м;

Dв - внутренний диаметр втулки, м.

3. Полки жидкостных коллекторов приклеены к внутренним поверхностям обшивок посредством теплопроводного клея с единичной площадью непроклея, не превышающей 200 мм2, и с сумарной площадью непроклея, не превышающей 3% от общей площади полки, а наружные поверхности обшивок выполнены с допуском плоскостности не более 0,1 мм на площади поверхности, равной не менее 200 × 200 мм, что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом устройстве.

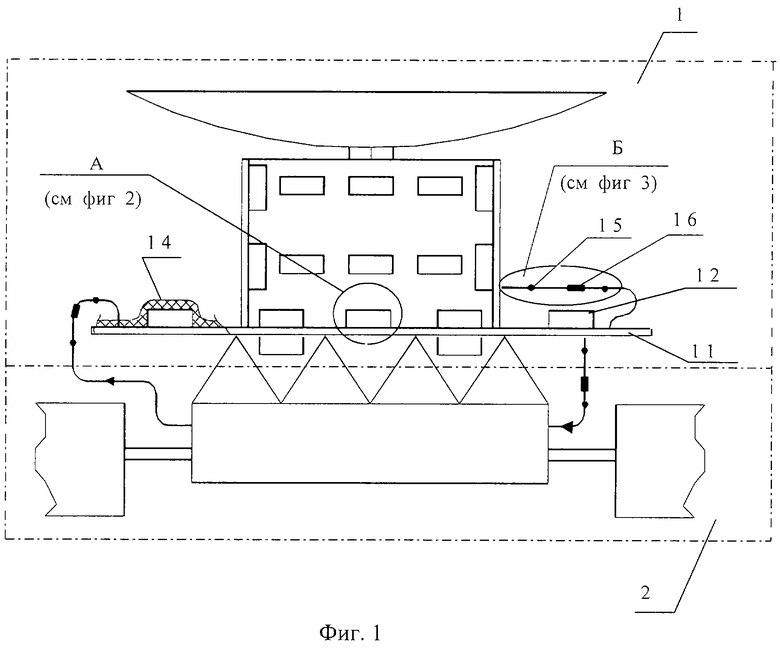

Принципиальная схема предлагаемого спутника изображена на фиг.1-3.

Конструкция спутника включает в себя следующие основные элементы:

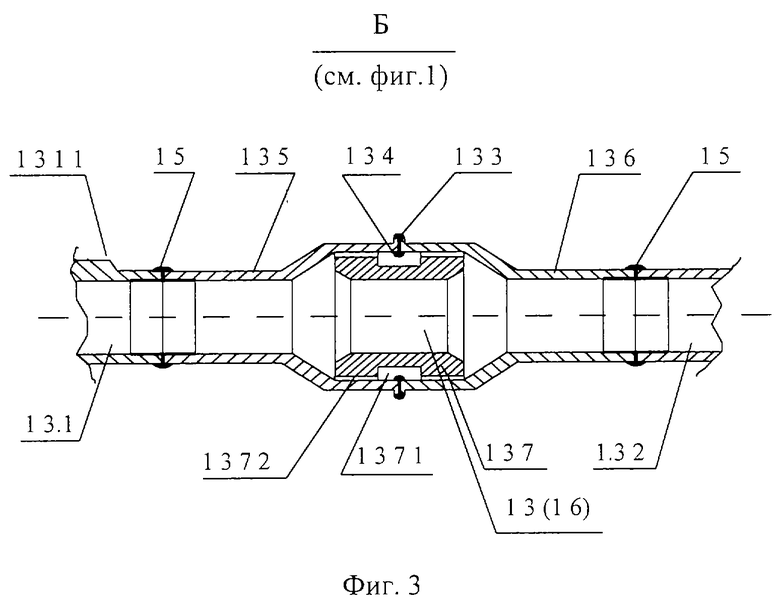

фиг. 1:1 - модуль полезной нагрузки; 1.1 - сотовая панель со встроенным жидкостным коллектором (см. фиг.2); 1.2 - прибор (устройство); 1.5 - сварной стык между торцами переходника и коллектора (или соединительного трубопровода) (см.фиг.3); сварка смежных стыков переходника и коллектора (соединительного трубопровода) производится в процессе изготовления панели (соединительного трубопровода): входные и выходные торцы жидкостных коллекторов и трубопроводов соединены сваркой с торцами переходников (перед сваркой во внутрь переходника напротив свариваемого стыка устанавливают плотно прилегающее к внутренним поверхностям коллектора (соединительного трубопровода) и переходника специальное цанговое устройство, и в результате этого в районе стыка образуется проплав небольшой толщины (0,1 мм), и площадь проходного сечения жидкостного тракта уменьшается на несущественную величину; после сварки вышеуказанного стыка цанговое устройство из внутренней полости переходника удаляется); 1.6 - сварной стык между смежными торцами переходников, входящих в состав коллектора и соединительного трубопровода (см.фиг.3 - сварка смежных стыков переходников 1.3.5 и 1.3.6 коллектора и соединительного трубопровода производится в процессе сборки спутника - торцы этих смежных переходников, выполненные с буртиками (обеспечивающими образование качественного герметичного сварного шва), прижаты друг к другу, в их полугнезда установлена втулка 1.3.7, и в зоне стыка буртиков смежные переходники соединены сваркой между собой, причем каждая втулка напротив стыка имеет канавку 1.3.7.1, сообщенную пазами 1.3.7.2 с внутренними полостями переходников, удовлетворяющая условию, установленному авторами в результате анализа физических процессов, происходящих в процессе изготовления спутника, и предварительных опытных данных:

1·10-3 ≤ Dп ≤ 1,5·10-3;

0,9·D≤Dв≤D,

где Dп - эквивалентный диаметр паза, сообщающего полость канавки с внутренней полостью переходника, м;

D - внутренний диаметр переходников, м;

Dв - внутренний диаметр втулки, м:

1.4 - теплоизоляция; 2 - модуль служебных систем;

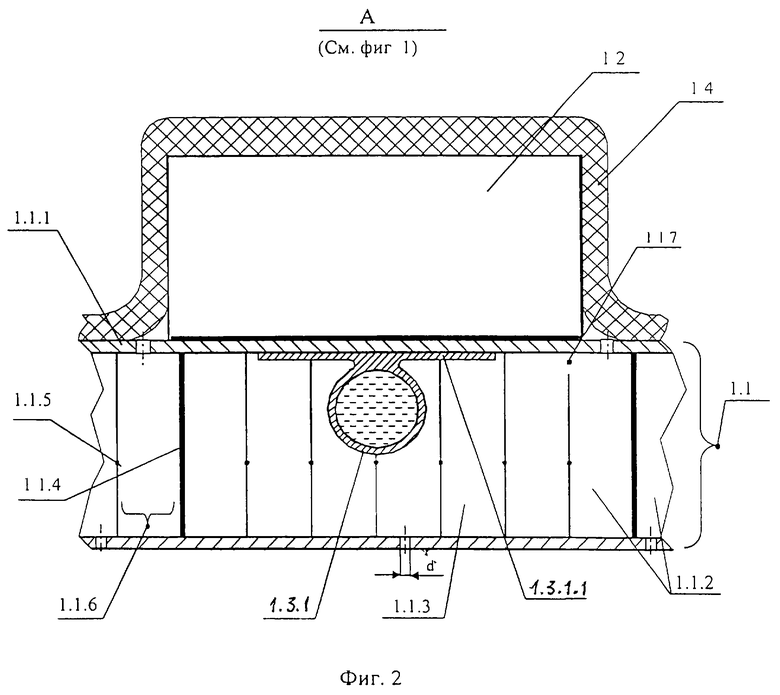

фиг.2:1.1 - сотовая панель со встроенным жидкостным коллектором; 1.1.1 - обшивка; обшивки панелей вне зоны размещения приборов и устройств содержат перфорированные отверстия, выполненные, удовлетворяя условиям, установленным авторами в результате анализа физических процессов, происходящих во время функционирования спутниками предварительных опытных данных:

где d - эквивалентный диаметр перфорированного отверстия обшивки, м;

F - суммарная площадь перфорированных отверстий через грани в одной ячейке сотового заполнителя, м2;

L - шаг между перфорированными отверстиями обшивки, м;

h - толщина обшивки, м;

Е - модуль нормальной упругости материала обшивки, Н/м2;

Кп=1,25·10-6 - коэффициент, учитывавший нелинейность зависимостей между параметрами и влияние неучтенных факторов, м/с;

(dp/dt) - максимально возможная скорость изменения давления воздуха под обтекателем ракеты-носителя на участке выведения спутника на орбиту, Па/с;

S - максимально допустимая единичная площадь непроклея внутренней поверхности обшивки к сотовому заполнителя, м2;

f - плотность ячеек сотового заполнителя, 1/м2,

причем над каждым сотоблоком панели выполнено не менее одного отверстия; 1.1.2 - сотовый заполнитель (изготавливаемый в виде отдельных сотоблоков размером, например, 500 × 500 мм); 1.1.3 - сотоблок; 1.1.4 - герметичная граница (полимеризированный затвердевший пленочный клей между соседними приклеенными сотоблоками); 1.1,5 - перфорированные отверстия на гранях сотовой ячейки; 1.1.6; 1.1.7 - зоны непроклея внутренней поверхности обшивки с внешней поверхностью полки коллектора и с торцами ячеек сотового заполнителя;

фиг.3: 1.3 - сварной стык между торцами переходников коллектора и соединительного трубопровода; 1.3.1 - коллектор; 1.3.1.1 - полка коллектора; 1.3.2 - соединительный трубопровод; 1.3.3 - сварной шов; 1.3.4 - проплав, образуется в свободном объеме канавки втулки и не влияет на площадь проходного сечения жидкостного тракта, и в связи с тем, что площадь проходного сечения втулки близка к площади проходного сечения коллекторов, гидравлическое сопротивление жидкостного тракта практически не возрастает; кроме того, образующиеся в процессе сварки маленькие капли жидкого металла, как показывает анализ опытных данных, в результате выполнения втулки согласно предложенному не проникают в жидкостный тракт, а оседают на поверхности канавки втулки и не ухудшают надежность спутника).

Кроме того, на основании анализа предварительных опытных данных для гарантированного обеспечения требуемой тепловой связи между прибором (устройством) и циркулирующим теплоносителем полки жидкостных коллекторов приклеены к внутренним поверхностям обшивок посредством теплопроводного клея с единичной площадью непроклея, не превышающей 200 мм2, и с сумарной площадью непроклея, не превышающей 3% от общей площади полки, а наружные поверхности обшивок выполнены с допуском плоскостности не более 0,1 мм на площади поверхности, равной не менее 200 × 200 мм.

Работа предложенного спутника при орбитальном функционировании происходит следующим образом.

Через жидкостные тракты коллекторов сотовых панелей и соединительных трубопроводов спутника циркулирует жидкий теплоотводящий теплоноситель.

Тепло, выделяющееся при работе установленных на сотовых панелях приборов и устройств спутника, передается к внутренней поверхности жидкостных трактов коллекторов, а затем к омывающему эти поверхности теплоотводящему теплоносителю, тем самым обеспечивая требуемые (комфортные) рабочие температуры приборов и устройств.

В результате выполнения конструкции спутника согласно вышеописанному предложенному техническому решению тепловая связь между теплоотдающей поверхностью приборов и устройств и теплоотводящим циркулирующим теплоносителем в процессе и в течение орбитального функционирования спутника сохраняется качественной (неизменной с момента изготовления), тем самым обеспечивая требуемые рабочие температуры приборов и устройств и, следовательно, высоконадежную работу спутника, имеющего минимально возможную массу, в течение требуемого длительного срока эксплуатации (до 15 лет).

Проведенный анализ показал, что в результате выполнения вновь создаваемого спутника согласно вышепредложенному обеспечиваются создание спутника с минимально возможной массой в результате использования сотовых панелей со встроенным жидкостным коллектором с оптимальными параметрами (указанные панели одновременно используются в качестве элементов, предназначенных для обеспечения теплового режима, и в качестве основных силовых конструктивных элементов спутника); исключение нарушения теплового режима, и, следовательно, исключается связанный с этим отказ функционирующих приборов и устройств, установленных на сотовых панелях со встроенным жидкостным коллектором условиях орбитального функционирования спутника в течение до 15 лет; экономия материальных и финансовых средств при решении задачи создания вышеуказанного спутника.

Таким образом, как видно из вышеизложенного, в результате выполнения спутника согласно предложенному авторами техническому решению обеспечивается решение задачи создания спутника с минимально возможной массой с одновременным обеспечением повышения надежности и срока орбитального функционирования его (до 15 лет), т.е. тем самым достигаются цели изобретения.

В настоящее время предложенное авторами техническое решение отражено в технической документации НПО прикладной механики, по которой начато изготовление вновь разработанного мощного спутника связи, телевещания и ретрансляции информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2002 |

|

RU2237600C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ СОТОВОЙ ПАНЕЛИ | 2003 |

|

RU2253598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2005 |

|

RU2286290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2005 |

|

RU2287435C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОСТНОГО КОНТУРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2010 |

|

RU2446998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2547735C2 |

| СПОСОБ УСТАНОВКИ ТЕПЛОВЫХ ТРУБ В ТРЕХСЛОЙНЫХ ПАНЕЛЯХ | 2013 |

|

RU2547743C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО СПУТНИКА | 2006 |

|

RU2311322C2 |

| СПОСОБ КОМПОНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2362713C2 |

Изобретение относится к спутниковым информационным системам и, в частности, к системам терморегулирования связных и ретрансляционных спутников. Согласно изобретению спутник содержит элементы аппаратуры, установленные на обшивках сотовых панелей и объединенные между собой трубопроводами. К обшивкам панелей посредством теплопроводного клея приклеены сотоблоки и полки жидкостного коллектора. В гранях сотовых ячеек и в обшивках панелей вне зоны размещения элементов аппаратуры выполнены перфорированные отверстия. Коллектор и трубопроводы своими торцами приварены к торцам переходников, имеющих полугнезда. Другие торцы смежных переходников выполнены с буртиками, прижаты друг к другу и сварены в зоне стыка буртиков. В полугнездах установлены втулки, имеющие напротив сварных стыков канавки, сообщенные пазами с внутренними полостями переходников. Размеры и число перфорированных отверстий, параметры втулок, пазов и канавок, а также площади непроклея выбраны из определенных диапазонов и соотношений. Последние учитывают технологические факторы, а также интенсивность падения давления воздуха под обтекателем ракеты-носителя при выведении спутника на орбиту. Технический результат изобретения состоит в создании спутника с минимально возможной массой при одновременном повышении его надежности и срока активного существования (до 15 лет). 2 з.п. ф-лы, 6 ил.

где d - эквивалентный диаметр перфорированного отверстия обшивки, м;

F - суммарная площадь перфорированных отверстий в гранях одной сотовой ячейки, м2;

L - шаг между перфорированными отверстиями обшивки, м;

h - толщина обшивки, м;

Е - модуль нормальной упругости материала обшивки, Па;

Кп=1,25·10-6 - коэффициент, учитывающий нелинейность зависимостей между параметрами и влияние неучтенных факторов, м/с;

(dp/dt) - максимально возможная скорость изменения давления воздуха под обтекателем ракеты-носителя на участке выведения спутника на орбиту, Па/с;

S - максимально допустимая площадь непроклея внутренней поверхности обшивки к сотовому заполнителю, на единицу этой поверхности, м2;

f - плотность ячеек сотового заполнителя, 1/м2,

причем над каждым сотоблоком панели выполнено не менее одного указанного отверстия.

1·10-3 ≤Dп ≤1,5·10-3;

0,9·D ≤DB ≤ D,

где Dп - эквивалентный диаметр паза, сообщающего канавку с внутренними полостями переходников, м;

D - внутренний диаметр переходников, м;

DB - внутренний диаметр втулки, м.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU 94020218 А1, 27.06.1996 | |||

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1998 |

|

RU2151720C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ СВЯЗНОГО СПУТНИКА | 1999 |

|

RU2158703C1 |

| US 5206655 A, 27.04.1993 | |||

| US 5823477 A, 20.10.1998. | |||

Авторы

Даты

2004-04-20—Публикация

2003-01-31—Подача