Изобретение относится к космической технике и может быть использовано при изготовлении термостатируемых панелей, на поверхностях которых устанавливаются тепловыделяющие при работе приборы космического аппарата, например связного (телекоммуникационного) спутника.

Известны способы изготовления трехслойных панелей - трехслойных сотовых конструкций, изложенные на стр.4, 12 книги: Ендогур А.И., Вайнберг М.В., Иерусалимский К.М. Сотовые конструкции. Выбор параметров и проектирования. М: Машиностроение, 1986 и на стр.12, 24, 25, 33, 34, 172, 173 монографии: Иванов А.А., Кашин С.М., Семенов В.И. Новое поколение сотовых заполнителей для авиационно-космической техники. - М.: Энергоатомиздат, 2000; известны также конструкции термостатируемых трехслойных сотовых панелей с встроенными в них жидкостными трактами (жидкостными коллекторами), на поверхностях которых устанавливаются тепловыделяющие приборы связного спутника, согласно патентам Российской Федерации №№2227108, 2237600.

При изготовлении таких трехслойных сотовых панелей с встроенными в них жидкостными трактами предъявляются очень жесткие требования по обеспечению плоскостности наружных поверхностей обшивок панелей: допуск местной плоскостности, например, не более 0,1 мм на любой площади поверхности, не меньшей 200 мм×200 мм (см. патент №2227108), при общей площади панели, например, 6 м2 (3 м×2 м), с допуском плоскостности на всей указанной площади поверхности панели не более 1,5 мм.

Такие жесткие требования по обеспечению плоскостности наружных поверхностей обшивок панелей обусловлены следующими причинами:

- для длительной (до 15 лет) безотказной работы приборов спутника в условиях орбитального функционирования, прикрепленных к поверхностям обшивок (через пасту (клей)), температурный перепад между поверхностями приборов и обшивок должен быть минимально возможным, что реализуется при условии обеспечения (наряду с высокой степенью чистоты поверхностей) высокой степени плоскостности соприкасающихся поверхностей (при этом общая контактирующая площадь металла по металлу между соприкасающимися поверхностями приборов и обшивок - площадь интенсивного теплообмена - будет максимально возможная и температурный перепад в зонах стыков между поверхностями обшивок и приборов будет минимально возможным).

Проведенный анализ известных технических решений и данных опыта изготовления сотовых панелей с встроенными жидкостными трактами по известным техническим решениям показал, что при изготовлении часто происходит коробление поверхностей обшивок и требуемая норма плоскостности поверхностей не обеспечивается, а это приводит к выбраковке таких панелей (кроме того, такие панели имеют пониженные жесткостные и прочностные характеристики и повышенную массу из-за толстого слоя пасты (клея) в стыках между соприкасающимися поверхностями приборов и обшивок).

Таким образом, известные технические решения не обеспечивают высокое качество изготовления сотовых панелей с встроенными жидкостными трактами.

Анализ источников информации по патентной и научно-технической информации показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является способ изготовления трехслойной панели склеиванием, описанный на стр.172, 173 монографии: Иванов А.А., Кашин С.М., Семенов В.И. Новое поколение сотовых заполнителей для авиационно-космической техники. - М.: Энергоатомиздат, 2000.

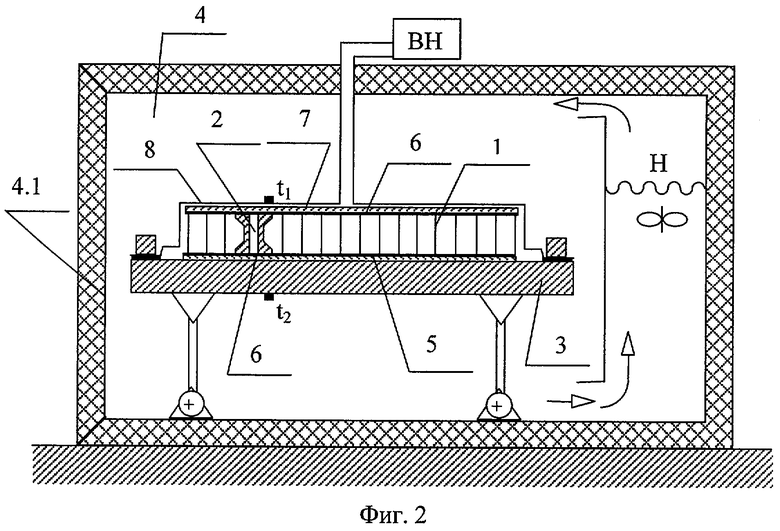

Известный способ изготовления трехслойной панели включает следующие основные последовательные операции (см. фиг.2):

- выполняют (например, фрезерованием) в сотовом заполнителе 1 соответствующие отверстия для деталей насыщения, например, для втулок усиления 2;

- устанавливают на технологическую плиту 3, размещенную (или размещаемую) в камерной печи 4 (автоклаве), нижнюю обшивку 5 и на ее поверхность выкладывают пленочный клей 6, на них устанавливают сотовый заполнитель 1 и детали насыщения 2, а затем на их торцы выкладывают пленочный клей 6 и на него симметрично по контуру нижней обшивки 5 устанавливают верхнюю обшивку 7 (на технологической плите образовалась склеиваемая сборка);

- на верхнюю обшивку 7 и вокруг периметра сборки производят монтаж элементов вакуумного мешка 8, соединенного с вакуумным насосом (ВН);

- закрывают дверь печи 4.1;

- создают вакуум в вакуумном мешке 8 (например, минус 80 кПа) и, следовательно, в полостях склеиваемой сборки;

- подают в печь 4 воздух соответствующего давления для создания необходимого давления прижатия обшивок к сотовому заполнителю и деталям насыщения (например, 80 кПа);

- включают нагреватель (Н) и повышают температуру воздуха в печи 4 до температуры склеивания (например, 175°С) и выдерживают при этой температуре в течение требуемого для обеспечения полимеризации клея времени (например, 3 ч);

- затем в вакуумном мешке устанавливают атмосферное давление, выключают нагреватель и охлаждают сборку до температуры окружающего воздуха, а также снижают давление воздуха в печи до давления, равного атмосферному;

- производят демонтаж сотовой панели с технологической плиты;

- проверяют плоскостность поверхностей обшивок сотовой панели на соответствие требуемым нормам: если плоскостность поверхностей соответствует требуемым нормам, то панель по этим показателям изготовлена качественно и ее допускают к дальнейшему этапу изготовления, а если нет - выбраковывают панель.

Как показал анализ, при изготовлении сотовых панелей больших размеров (например, 3 м×2 м) по этой известной технологии поверхности обшивок получаются с зонами короблений и с недопустимой степенью плоскостности, что обусловлено следующими причинами: для изготовления сотовой панели больших размеров с повышенным требованием по плоскостности поверхностей обшивок поверхность самой технологической плиты (основания) должна быть выполнена с высокой степенью плоскостности и чистоты, должна иметь минимально возможные деформации от неравномерности температур по площади плиты из-за различных температур воздуха в различных точках камеры (т.е. материал плиты должен иметь минимально возможный коэффициент температурного линейного расширения) и от нагрузки, действующей на плиту со стороны сборки в процессе приклеивания; из опытных данных следует, что при склеивании сборки в камере температуры склеиваемой сборки выше температур технологической плиты из-за естественного расслоения воздуха по температурам и при температурном линейном расширении (удлинении) обшивки между поверхностями на границе соприкосновения возникает сила трения, в частности, в результате имеющихся шероховатостей соприкасающихся поверхностей нижней обшивки и технологической плиты, препятствующая удлинению обшивки и в материале обшивки (изготовленную из алюминиевого сплава и имеющую толщину, например, 0,5 мм) возникают напряжения, превышающие допустимые упругие напряжения - предел упругости и обшивка под воздействием этого напряжения деформируется неупруго и возникают зоны коробления на поверхности обшивок и зоны поверхности с недопустимыми нормами плоскостности.

Таким образом, существенным недостатком известного способа изготовления трехслойной панели является недостаточно высокое качество изготовления сотовых панелей с встроенными жидкостными трактами в части обеспечения требуемой плоскостности поверхностей обшивок, а также в части обеспечения требуемых механических характеристик и массы панели.

Целью предложенного технического решения является устранение вышеперечисленных существенных недостатков.

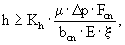

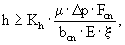

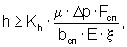

Авторами в результате анализа экспериментальных данных по изготовлению опытных образцов сотовых панелей с встроенными жидкостными трактами и анализа физических процессов, происходящих при склеивании таких сотовых панелей, установлено следующее: поставленная цель достигается тем, что сборку устанавливают на технологическую плиту, изготовленную из стали, через прокладку, изготовленную из материала с коэффициентами теплопроводности, линейного расширения, близкими с соответствующими коэффициентами материала обшивки, и выполненную толщиной

где h - толщина прокладки, м;

Kh≥5 - коэффициент запаса;

μ - коэффициент трения скольжения между поверхностями обшивки и технологической плиты при отсутствии прокладки;

Δр - давление прижатия обшивок к сотовому заполнителю в процессе склеивания, Н/м2;

F - площадь сотовой панели, м2;

bcn - минимально возможное расстояние на сотовой панели во взаимно противоположных точках контура по прямой линии, м;

Е - модуль упругости материала обшивки, Н/м2;

ξ - максимально возможное относительное удлинение материала обшивки при упругой деформации в направлении ее поверхности,

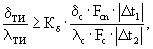

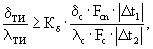

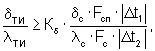

и до начала процесса склеивания сборку со стороны технологического приспособления для создания давления прижатия совместно с приспособлением теплоизолируют теплоизоляцией, удовлетворяющей условию:

где δТИ - толщина теплоизоляции, м;

Kδ≥1,5 - коэффициент запаса;

λТИ, λс - коэффициенты теплопроводности соответственно теплоизоляции и сотового заполнителя между обшивками (с учетом теплопроводности клея), Вт/м·град;

δс - толщина сотового заполнителя (с учетом толщины клея), м;

Fcn - площадь сотовой панели, м2;

Fc - площадь контакта (через клей) сотового заполнителя с поверхностью одной из обшивок, м2;

Δt1 - максимально возможный перепад температур воздуха между температурами вблизи теплоизоляции и вблизи нижней поверхности технологической плиты во взаимно противоположных точках в процессе склеивания сборки, °С;

Δt2 - максимально допустимая разность температур между температурами обшивок во взаимно противоположных точках в процессе склеивания сборки, °С; причем нагрев сборки в камерной печи осуществляют ступенчато: сначала доводят температуру сборки по данным датчиков температуры, установленных на обшивках, до температуры склеивания минус (10-15)°С и выдерживают при этой температуре в течение не менее (Fcn/Kτ) часов,

где Fcn - площадь сотовой панели, м2;

Кτ=6 - коэффициент корреляции, м2/ч,

затем доводят температуру сборки до температуры склеивания и выдерживают при этой температуре в течение требуемого для обеспечения полимеризации клея времени, что является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе изготовления трехслойной панели.

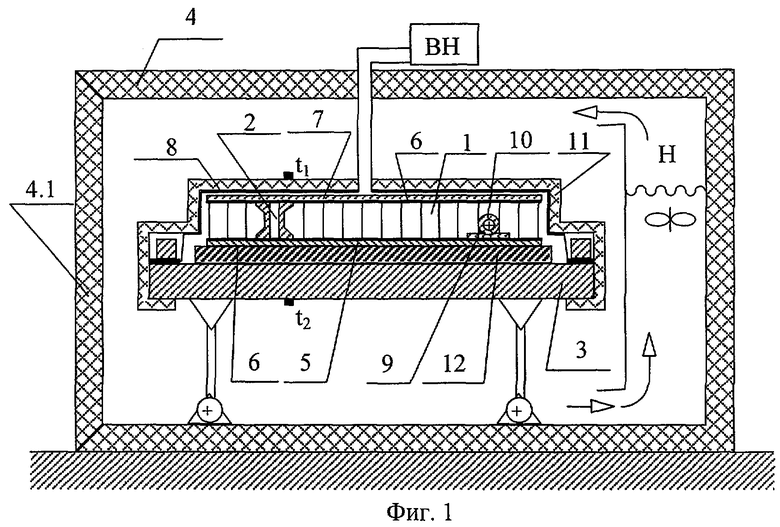

Предложенный способ изготовления трехслойной панели с встроенными жидкостными трактами (например, размерами 3 м×2 м) включает следующую последовательность операций с использованием следующих устройств (см. фиг.1):

- выполняют (например, фрезерованием) в сотовом заполнителе 1 соответствующие отверстия для деталей насыщения, например, для втулок усиления 2; выполняют также профильные канавки 9, подобные профилю и повторяющие конфигурацию жидкостных трактов (коллекторов) 10, встраиваемых в последующем в сотовую панель;

- жидкостные тракты 10 с одной полкой с помощью теплопроводного клея приклеивают к соответствующей поверхности обшивки;

- изготавливают теплоизоляцию 11 с параметрами

где δТИ/λТИ - термическое сопротивление, м2·град/Вт;

δТИ - толщина теплоизоляции, м;

Кδ≥1,5 - коэффициент запаса;

λТИ, λс - коэффициенты теплопроводности соответственно теплоизоляции и сотового заполнителя между обшивками (с учетом теплопроводности клея), Вт/м·град;

δс - толщина сотового заполнителя (с учетом толщины клея), м;

Fcn - площадь сотовой панели, м2;

Fc - площадь контакта (через клей) сотового заполнителя с поверхностью одной из обшивок, м2;

Δt1 - максимально возможный перепад температур воздуха между температурами вблизи теплоизоляции и вблизи нижней поверхности технологической плиты во взаимно противоположных точках в процессе склеивания сборки, °С;

Δt2 - максимально допустимая разность температур между температурами обшивок во взаимно противоположных точках в процессе склеивания сборки, °С,

и площадью, достаточной для теплоизолирования всей сборки для склеивания; теплоизоляция предназначена для исключения влияния температуры в верхней части камеры на температуру сборки и, следовательно, для исключения влияния на геометрические размеры и качество поверхностей сборки в процессе склеивания; как показывают расчеты (и опыт изготовления) толщина теплоизоляции при использовании стеклоткани для существующей камерной печи при изготовлении вышеуказанной панели равна ≈6 мм (8 слоев);

- изготавливают прокладку 12 (площадью, не меньше площади нижней обшивки; нормами чистоты и плоскостности, не уступающими требованиям по чистоте и плоскостности к наружным поверхностям обшивок) из материала с коэффициентами теплопроводности, линейного расширения, близкими с соответствующими коэффициентами материала обшивки, и выполненную толщиной

где h - толщина прокладки, м;

Kh≥5 - коэффициент запаса;

μ - коэффициент трения скольжения между поверхностями обшивки и технологической плиты при отсутствии прокладки;

Δр - давление прижатия обшивок к сотовому заполнителю в процессе склеивания, Н/м2;

F - площадь сотовой панели, м2;

bс - минимально возможное расстояние на сотовой панели во взаимно противоположных точках контура по прямой линии, м;

Е - модуль упругости материала обшивки, Н/м2;

ε - максимально возможное относительное удлинение материала обшивки при упругой деформации в продольном направлении ее поверхности; при изготовлении вышеуказанной панели прокладка изготавливается из алюминиевого сплава (материал обшивок также алюминиевый сплав) и ее толщина равна ≈4 мм; прокладка предназначена для уменьшения влияния силы трения, образующейся на границе соприкосновения поверхностей прокладки и технологической плиты, на величину напряжений в материале прокладки - в результате наличия достаточно толстой прокладки напряжения в прокладке будет существенно ниже предела упругости и деформации прокладки будут упругими и не существенными, что обуславливает (как показывают данные изготовления опытных образцов) в процессе склеивания сборки несущественные упругие деформации обшивок с обеспечением в последующем требуемой плоскостности поверхностей обшивок сотовой панели и отсутствия коробления поверхностей;

- прокладку 12 устанавливают на технологической плите 3, изготовленной из стали, размещенной (или размещаемой) в камерной печи 4, на прокладку 12 - нижнюю обшивку 5 с приклеенным к ее поверхности трубопроводом 10 и на их поверхности выкладывают пленочный клей 6, после этого на них устанавливают сотовый заполнитель 1 и детали насыщения 2, а затем на их торцы (в том числе на торцы и поверхности профильных канавок под трубопроводы) выкладывают пленочный клей 6 и на него симметрично по контуру нижней обшивке 5 устанавливают верхнюю обшивку 7;

- на верхнюю обшивку 7 и вокруг периметра сборки производят монтаж элементов вакуумного мешка 8, соединенного с вакуумным насосом (ВН);

- производят монтаж теплоизоляции 11 поверх элементов вакуумного мешка 8;

- закрывают дверь печи 4.1;

- создают вакуум в вакуумном мешке 8 и, следовательно, в полостях склеиваемой сборки (создают вакуум в полости, образованной поверхностями вакуумного мешка и технологической плиты);

- подают в печь 4 воздух соответствующего давления для создания необходимого давления прижатия обшивок и трубопроводов (через клей) к сотовому заполнителю и деталям насыщения (например, 80 кПа);

- включают нагреватель и повышают температуру воздуха в печи 4 ступенчато: сначала доводят температуру сборки по данным датчиков температуры, установленных на обшивках, до (температуры склеивания минус (10-15))°С и выдерживают при этой температуре в течение не менее (Fcn/Кτ) часов,

где Fcn - площадь сотовой панели, м2;

Кτ=6 - коэффициент корреляции, м2/ч,

затем доводят температуру сборки до температуры склеивания и выдерживают при этой температуре в течение требуемого для обеспечения полимеризации клея времени; (в результате такого первоначального ступенчатого повышения температуры сборки до температуры, меньшей температуры склеивания (меньшей температуры полимеризации клея), и выдержки при этой температуре происходит взаимная фиксация относительно друг друга склеиваемых поверхностей практически без образования недопустимых деформаций поверхностей до начала процесса склеивания их, обеспечивая затем после склеивания высококачественные поверхности по параметру их плоскостности);

- после истечения времени выдержки сборки при температуре полимеризации клея в вакуумном мешке устанавливают атмосферное давление и выключают нагреватель и охлаждают сборку до температуры окружающего воздуха, а также снижают давление воздуха в печи до давления, равного атмосферному;

- производят демонтаж сотовой панели с технологической плиты;

- проверяют плоскостность поверхностей обшивок сотовой панели на соответствие требуемым нормам - как показывает анализ опытных данных, при изготовлении вышеуказанных панелей по вышеописанной технологии брак панелей по параметрам "коробление поверхностей" (коробления поверхностей отсутствуют) и "плоскостность поверхностей" (плоскостность соответствует требуемым жестким нормам) не зафиксировано.

Таким образом, в результате изготовления сотовых панелей с встроенными жидкостными трактами по предложенному техническому решению обеспечивается высокое качество изготовления их по параметрам "коробление поверхностей" и "плоскостность поверхностей" (в настоящее время при изготовлении вышеуказанных панелей опытных образцов коробления поверхностей обшивок не зафиксированы и достигнутая местная плоскостность поверхностей обшивок составляет 0,03-0,05 мм) и исключается брак при их изготовлении; кроме того, использование предложенного технического решения позволяет улучшить механические характеристики и снизить массу сотовых панелей с встроенными жидкостными трактами, т.е. тем самым достигаются цели изобретения.

Предложенное техническое решение отражено в технической документации нашего предприятия, по которой будут изготавливаться сотовые панели с встроенными жидкостными трактами для вновь создаваемых связных спутников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2547735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2005 |

|

RU2286290C1 |

| СПОСОБ УСТАНОВКИ ТЕПЛОВЫХ ТРУБ В ТРЕХСЛОЙНЫХ ПАНЕЛЯХ | 2013 |

|

RU2547743C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2009 |

|

RU2409471C1 |

| УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ РАВНОПРОЧНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ | 2008 |

|

RU2388609C1 |

| СПОСОБ СКЛЕИВАНИЯ РАВНОПРОЧНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ | 2008 |

|

RU2423234C2 |

| СПУТНИК СВЯЗИ, ТЕЛЕВЕЩАНИЯ И РЕТРАНСЛЯЦИИ ИНФОРМАЦИИ | 2003 |

|

RU2227108C1 |

| СПОСОБ КОМПОНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2362713C2 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОЙ ПАНЕЛИ | 2020 |

|

RU2742237C1 |

Изобретение относится к способам изготовления термостатируемых трехслойных панелей с встроенными жидкостными трактами и может быть использовано в космической технике. Предлагаемый способ включает склеивание обшивок с сотовым заполнителем и деталями насыщения - при помещении сборки в камерную печь. В процессе склеивания создают в течение требуемого времени необходимые температуры склеивания и давления прижатия обшивок к сотовому заполнителю и деталям насыщения. При этом сборку устанавливают на технологическую плиту, изготовленную из стали, через прокладку, изготовленную из материала с коэффициентами теплопроводности, линейного расширения, близкими к соответствующим коэффициентам материала обшивок. До начала процесса склеивания сборку изолируют теплоизоляцией, удовлетворяющей определенному условию, а нагрев сборки в процессе склеивания осуществляют ступенчато по определенному правилу. Технический результат изобретения состоит в высококачественном изготовлении (без брака) сотовых панелей с встроенными жидкостными трактами, при обеспечении требуемой жесткой нормы плоскостности и отсутствия короблении поверхностей обшивок. 1 з.п. ф-лы, 2 ил.

где h - толщина прокладки, м;

Kh≥5 - коэффициент запаса;

μ - коэффициент трения скольжения между поверхностями обшивки и технологической плиты при отсутствии прокладки;

Δр - давление прижатия обшивок к сотовому заполнителю в процессе склеивания, Н/м2;

Fсп - площадь сотовой панели, м2;

bсп - минимально возможное расстояние на сотовой панели во взаимно противоположных точках контура по прямой линии, м;

Е - модуль упругости материала обшивки, Н/м2;

ξ - максимально возможное относительное удлинение материала обшивки при упругой деформации в продольном направлении ее поверхности,

и до начала процесса склеивания сборку со стороны технологического приспособления для создания давления прижатия совместно с приспособлением теплоизолируют теплоизоляцией, удовлетворяющей условию:

где δТИ - толщина теплоизоляции, м;.

Kδ≥1,5 - коэффициент запаса;

λТИ, λс - коэффициенты теплопроводности соответственно теплоизоляции и сотового заполнителя между обшивками (с учетом теплопроводности клея), Вт/(м·град);

δс - толщина сотового заполнителя (с учетом толщины клея), м;

Fсп - площадь сотовой панели, м2;

Fc - площадь контакта (через клей) сотового заполнителя с поверхностью одной из обшивок, м2;

Δt1 - максимально возможный перепад температур воздуха между температурами вблизи теплоизоляции и вблизи нижней поверхности технологической плиты во взаимно противоположных точках в процессе склеивания сборки, °С;

Δt2 - максимально допустимая разность температур между температурами обшивок во взаимно противоположных точках в процессе склеивания сборки, °С.

где Fсп - площадь сотовой панели, м2;

Кτ=6 - коэффициент корреляции, м2/ч,

затем доводят температуру сборки до температуры склеивания и выдерживают при этой температуре в течение требуемого для обеспечения полимеризации клея времени.

| Иванов А.А., Кашин С.М., Семенов В.И | |||

| Новое поколение сотовых заполнителей для авиационно-космической техники | |||

| - М., Энергоатомиздат, 2000, с.172-173 | |||

| СПУТНИК СВЯЗИ, ТЕЛЕВЕЩАНИЯ И РЕТРАНСЛЯЦИИ ИНФОРМАЦИИ | 2003 |

|

RU2227108C1 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| US 5206655 A, 27.04.1993. | |||

Авторы

Даты

2006-11-20—Публикация

2005-01-26—Подача