Настоящее изобретение относится к области машиностроения, в частности к технике контроля гидрообъемных приводов по объемному расходу рабочей жидкости, и может быть использовано для определения технического состояния гидрообъемных приводов при их техническом обслуживании.

Величина объемного расхода рабочей жидкости является одним из важных параметров, характеризующих техническое состояние машин, на которые устанавливаются гидрообъемные приводы. Выход указанного контролируемого параметра за пределы допустимого значения приводит к ухудшению выполняемых гидрообъемным приводом функций - уменьшению скорости выполняемых операций; падению давления в гидролинии для нагнетания рабочей жидкости; повышению скорости изнашивания сборочных единиц гидрообъемного привода и т.д. Поэтому определение технического состояния гидрообъемных приводов по объемному расходу и давлению рабочей жидкости, развиваемому в полости нагнетания, крайне важно как в условиях эксплуатации, так и после ремонта при выходном контроле до установки гидрообъемного привода на машину.

Известно устройство для определения расхода рабочей жидкости в гидрообъемных приводах машин, содержащее выполненный с нагнетательной и сливной полостями корпус, по меньшей мере часть внутренней стенки которого выполнена цилиндрической, расположенный в корпусе дроссель, средство регулирования дросселя, измеритель давления рабочей жидкости в нагнетательной полости и индикатор расхода рабочей жидкости (см. Прибор для определения технического состояния гидросистем тракторов и комбайнов КИ-1097-1-ГОСНИТИ. Паспорт 1097-1 ПС).

В известном устройство дроссель выполнен в виде плунжерной пары из гильзы с дросселирующей щелью и плунжера, торец которого выполнен в виде спирали. Эта конструкция характеризуется сложной конфигурацией сопряжений частей плунжерной пары, что, помимо усложнения конструкции как таковой, затрудняет уплотнение этих сопряжений и приводит к возрастанию риска нежелательных утечек рабочей жидкости через сопряжения, что может привести к снижению точности измерений. Кроме того, трудно обеспечить необходимую точность изготовления указанных элементов сопряжений сложной формы, что также ведет к снижению точности измерений. Помимо этого, предел измерения расхода рабочей жидкости в известном устройстве ограничен 90 л/мин. Этим устройством невозможно контролировать техническое состояние гидрообъемных приводов, расход которых более 90 л/мин.

Задача настоящего изобретения заключается в создании устройства для определения расхода рабочей жидкости в гидрообъемных приводах машин, которое было бы лишено вышеуказанных недостатков, а именно имело бы более простую конструкцию с простой формой сопряжении элементов дросселя, что дало бы возможность упростить изготовление устройства, облегчить уплотнение этих сопряжении, исключить утечки жидкости в элементах устройства и обеспечить тем самым необходимую точность измерений. Кроме того, устройство по изобретению должно обеспечить расширение диапазона измерений расхода за пределы более 90 л/мин.

Решение указанной задачи обеспечивается тем, что в устройстве для определения расхода рабочей жидкости в гидрообъемных приводах машин, содержащем выполненный с нагнетательной и сливной полостями корпус, по меньшей мере часть внутренней стенки которого выполнена цилиндрической, расположенный в корпусе дроссель, средство регулирования дросселя, измеритель давления рабочей жидкости в нагнетательной полости и индикатор расхода рабочей жидкости, согласно настоящему изобретению дроссель выполнен в виде двух круглых шайб, окруженных внутренней цилиндрической стенкой корпуса и прецизионно сопряженных друг с другом своими торцевыми поверхностями при обеспечении уплотнения сопряжения неподвижной шайбы с внутренней стенкой корпуса, причем каждая из шайб выполнена по крайней мере с двумя сквозными отверстиями, равномерно размещенными по окружности шайбы, а средство регулирования дросселя выполнено в виде средства поворота одной из шайб вокруг ее оси относительно другой, неподвижной шайбы для обеспечения возможности изменения величины проходного сечения для рабочей жидкости путем частичного или полного совмещения отверстий поворотной шайбы с отверстиями неподвижной шайбы, при этом поворотная шайба расположена со стороны нагнетательной полости корпуса и прижата к неподвижной шайбе с помощью пружины.

Выполнение элементов дросселя в устройстве по изобретению в виде указанных шайб обеспечивает простую форму сопряжения их друг с другом и с внутренними стенками корпуса устройства, что упрощает уплотнение элементов устройства. Выполнение каждой шайбы с двумя сквозными отверстиями, равномерно размещенными по окружности шайбы, обеспечивает более равномерное распределение давления по поверхности поворотной шайбы, а следовательно, более плотное ее прижатие к неподвижной шайбе. Расположение поворотной шайбы со стороны нагнетательной полости корпуса приводит к тому, что давление, создаваемое в нагнетательной полости корпуса, прижимает поворотную шайбу к неподвижной, что способствует устранению утечек рабочей жидкости между шайбами при измерении ее объемного расхода, т.к. вся жидкость проходит через отверстия в шайбах. Обеспечение постоянного прижатия поворотной шайбы к неподвижной шайбе посредством пружины также способствует устранению утечек рабочей жидкости между шайбами. Все вышеперечисленные особенности устройства по настоящему изобретению обеспечивают в итоге предотвращение утечек жидкости при достаточно простой конструкции.

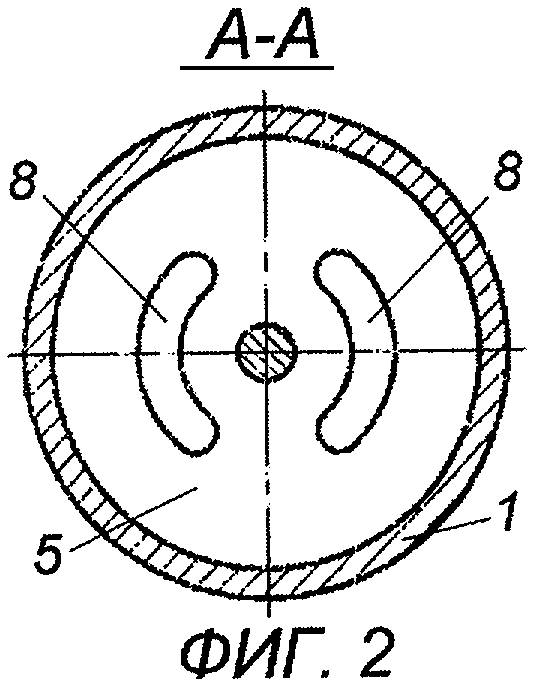

Отверстия в шайбах имеют преимущественно щелевидную форму, изогнутую по окружности, центр которой расположен на оси поворота поворотной шайбы.

Средство поворота поворотной шайбы может быть выполнено в виде рукоятки, соединенной с поворотной шайбой шарнирно, при этом индикатор расхода рабочей жидкости может быть выполнен в виде расположенной на корпусе шкалы и указателя, установленного на рукоятке.

Заявленное изобретение поясняется чертежами.

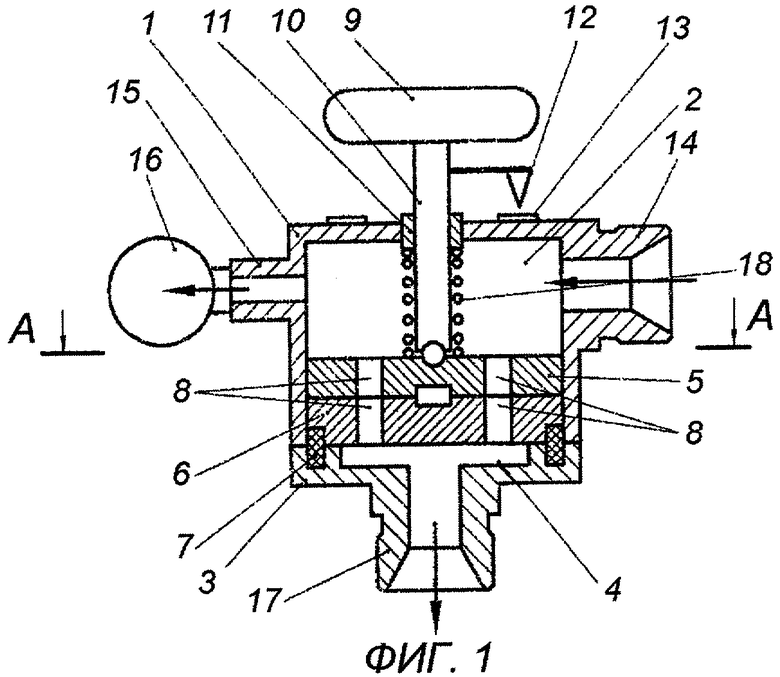

На фиг.1 представлено предложенное устройство, продольный разрез;

на фиг.2 - сечение А-А фиг.1;

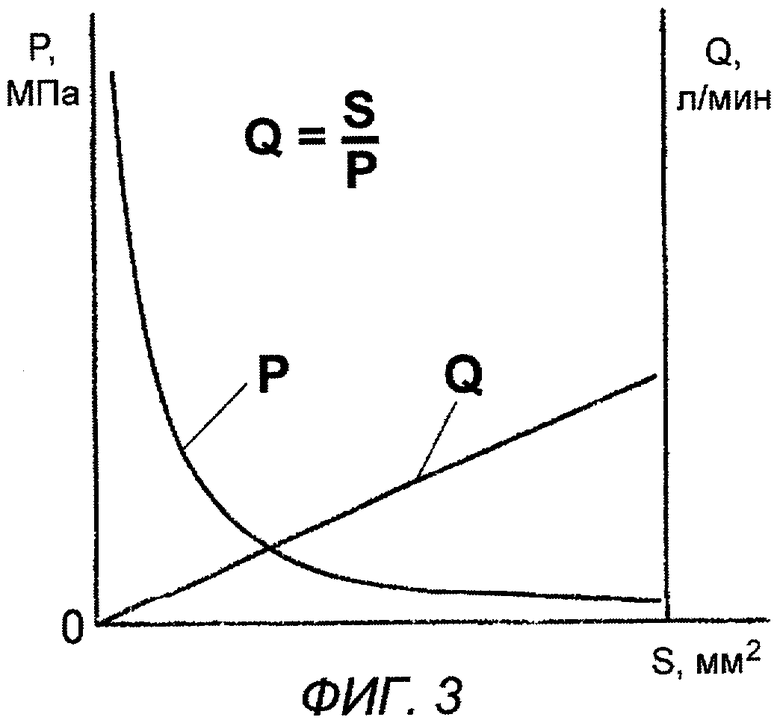

на фиг.3 - зависимость измеренного объемного расхода Q рабочей жидкости от величины проходного сечения S в дросселе устройства и давления Р рабочей жидкости, определенного имеющимся в устройстве измерителем давления.

Предложенное устройство содержит корпус, состоящий из двух частей - имеющей цилиндрическую внутреннюю стенку верхней части 1 с нагнетательной полостью 2 и нижней части 3 со сливной полостью 4. Внутри верхней части 1 установлен дроссель в виде поворотной (подвижной) шайбы 5 и неподвижной шайбы 6. Шайба 6 расположена на кольцевом выступе нижней части 3. Сопряжение шайбы 6 с корпусом имеет уплотнение в виде манжеты 7, расположенной в соответствующих канавках шайбы 6 и нижней части 3 корпуса. Поворотная шайба 5 наложена на неподвижную шайбу 6 со стороны нагнетательной полости 2. Шайбы 5, 6 имеют по два сквозных отверстия 8, выполненных в противоположных четвертях окружностей шайб. Площадь каждого отверстия 8 не менее 400 мм2.

Поворотная шайба 5 связана с рукояткой 9 управления шарнирно с помощью вала 10, установленного в направляющей втулке 11, которая зафиксирована в корпусе. Шарнирное соединение шайбы 5 с валом 10 обеспечивает ее самовыравнивание внутри корпуса и, следовательно, сопряжение шайб по всей площади их смежных торцов. На валу 10 закреплен указатель 12, показывающий объемный расход рабочей жидкости по шкале 13, расположенной на верхней плоскости верхней части 1 корпуса.

На корпусе имеются подключенные к нагнетательной полости 2 входной штуцер 14 с внутренним диаметром не менее 30 мм и штуцер 15 для измерителя давления, выполненного в виде манометра 16, а также выходной штуцер 17, подключенный к сливной полости 4.

Шайба 5 прижата к шайбе 6 пружиной 18. Прецизионность сопряжения рабочих поверхностей (смежных торцов) шайб может быть достигнута их притиркой друг с другом с обеспечением чистоты RZ(0,05...0,4) и точности обработки до 0,001...0,005 мм.

Предложенное устройство работает следующим образом.

При определении технического состояния гидрообъемных приводов определяют объемный расход Q рабочей жидкости, прямо пропорциональный площади S проходного сечения, которое устанавливается при определенном относительном положении шайб 5, 6 и через которое дросселируется рабочая жидкость, и обратно пропорциональный давлению Р, создаваемому в нагнетательной полости (см. фиг.3).

Перед определением расхода Q рукояткой 10 поворотную шайбу 5 устанавливают в такое положение, чтобы ее отверстия 8 совпали с отверстиями 8 неподвижной шайбы 6, т.е. дроссель устройства должно находиться в открытом состоянии. К входному штуцеру 14 подсоединяют рукав высокого давления. Свободный конец рукава подключают к нагнетательной полости гидрообъемного привода. К выходному штуцеру 17 подсоединяют рукав для слива рабочей жидкости, свободный конец этого рукава опускают в бак или соединяют со сливной гидролинией (на чертежах не показано).

Запускают гидрообъемный привод. Прогревают рабочую жидкость до температуры 40-50°С. Путем поворота рукоятки 9 дроссель устройства переводят из полностью открытого состояния в частично открытое состояние, в котором отверстия 8 шайб 5 и 6 частично перекрывают друг друга, уменьшив таким образом проходное сечение S и установив требуемое давление Р в нагнетательной полости 2, необходимое для измерения объемного расхода. Давление Р фиксируют по манометру 16. Указателем 12 по шкале 13 определяют объемный расход Q в гидрообъемном приводе.

Пример. Входной штуцер 14 устройства с помощью рукава высокого давления подсоединили к нагнетательной полости гидронасоса шестеренного типа НШ-100-3, установленного на испытательном гидравлическом стенде КИ-28097-01М. К выходному штуцеру 17 подсоединили рукав, свободный конец которого соединили со сливным штуцером стенда. Запустили стенд КИ-28097-01М и прогрели рабочую жидкость до температуры 40°С. Предварительно дроссель устройства установили в открытое положение. Рукояткой 9 в нагнетательной полости 2 создали давление 10 МПа (100 кгс/см2), которое определили по манометру 16. Указателем 12 по шкале 13 определили объемный расход рабочей жидкости. Объемный расход одновременно измеряли счетчиками жидкости, установленными на стенде КИ-28097-01М. Измеренный предложенным устройством объемный расход составил 104 л/мин, а расход, определенный счетчиками жидкости стенда, составил 105 л/мин. Разница этих двух измерений составила около 0,95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОТЕСТЕР ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ ГИДРОСИСТЕМ МАШИН | 2007 |

|

RU2350790C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ ГИДРОУСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ МАШИН | 2009 |

|

RU2415310C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОДАЧИ МАСЛЯНЫХ НАСОСОВ И ДАВЛЕНИЯ ОТКРЫТИЯ КЛАПАНОВ | 2006 |

|

RU2322619C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕГУЛИРУЕМЫХ АКСИАЛЬНО-ПОРШНЕВЫХ ГИДРОНАСОСОВ И ГИДРОМОТОРОВ | 2008 |

|

RU2381385C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ АГРЕГАТОВ ГИДРООБЪЕМНЫХ ПРИВОДОВ | 2004 |

|

RU2270373C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЖИДКИХ СРЕД | 2017 |

|

RU2673438C1 |

| ГИДРООБЪЕМНАЯ ПЕРЕДАЧА | 2017 |

|

RU2651376C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ПРЕЦИЗИОННЫХ ПАР ТОПЛИВНОГО НАСОСА И ФОРСУНОК ДИЗЕЛЯ | 2005 |

|

RU2303159C1 |

| Объемная гидропередача транспортного средства | 1991 |

|

SU1780570A3 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУППОВЫМ ГИДРОПРИВОДОМ | 1992 |

|

RU2025577C1 |

Изобретение используется для определения технического состояния гидрообъемных приводов по объемному расходу рабочей жидкости. Устройство содержит корпус с нагнетательной полостью, в которой расположен измеритель давления рабочей жидкости, и сливной полостью. В корпусе установлен регулируемый дроссель в виде двух круглых шайб, сопряженных друг с другом своими торцевыми поверхностями. Каждая из шайб выполнена со сквозными щелевидными отверстиями. Средство регулирования дросселя выполнено в виде рукоятки, шарнирно соединенной с поворотной шайбой, расположенной со стороны нагнетательной полости корпуса и прижатой к неподвижной шайбе с помощью пружины. Индикатор расхода рабочей жидкости выполнен в виде расположенной на корпусе шкалы и указателя, установленного на рукоятке. Изобретение обеспечивает повышение точности измерения за счет исключения утечек жидкости при одновременном расширении диапазона измерений, имеет простую конструкцию. 3 з.п. ф-лы, 3 ил.

| Прибор для определения технического состояния гидросистем тракторов и комбайнов | |||

| КИ-1097-1-ГОСНИТИ | |||

| Паспорт 1097-1 ПС, Рига, 1987, с.с.4-5 | |||

| US 4596377 A, 24.06.1986 | |||

| ПЛОСКИЙ РАСПРЕДЕЛИТЕЛЬ ДЛЯ ГИДРОПРИВОДА ПОРШНЕВОГО НАСОСА | 0 |

|

SU373452A1 |

| Гидропневмораспределитель | 1980 |

|

SU1035251A1 |

| DE 4040919 A1, 25.06.1992. | |||

Авторы

Даты

2006-10-27—Публикация

2004-06-30—Подача