Настоящее изобретение относится к ламинированному материалу, состоящему из первого полимерного слоя и второго полимерного слоя и характеризующемуся тем, что первый полимерный слой содержит по меньшей мере один полиолефин, а второй полимерный слой наложен поверх первого полимерного слоя методом экструзии или приварен термически, а также к способу изготовления данных ламинированных материалов и способу их использования при производстве «мягких» изделий одноразового использования.

Ламинированные материалы, состоящие из первого полимерного слоя и второго полимерного слоя и характеризующиеся тем, что первый полимерный слой содержит по меньшей мере один полиолефин, а второй полимерный слой наложен поверх первого полимерного слоя методом экструзии, широко используются в промышленности, в особенности при производстве «мягких» изделий одноразового использования.

Публикация WO 92/01401 раскрывает, например, лист материала с петлевым слоем, состоящего из основы, несущей на одной из своих сторон продольно-ориентированные волокна дугообразной формы. В более конкретном примере осуществления данного листа материала с петлевым слоем, показанного на фиг.4 WO'401, основа представляет собой слой-основу из термопласта, на котором расположены петли, а также дополнительный полимерный слой-основу, прикрепленный к той стороне первого слоя-основы из термопласта, которая является противоположной по отношению к стороне, на которой расположены петли. Предпочтительно, чтобы дополнительный полимерный слой-основа содержал полиолефин, а также предпочтительно, чтобы печать по нему производилась по одной из его главных сторон, для того чтобы печатное изображение было видно через слой волокон.

Печать по данному дополнительному полиолефиновому полимерному слою-основе обычно производится до нанесения слоя-основы из термопласта. Для этого требуется, чтобы слой-основа из термопласта мог быть припрессован к дополнительному полиолефиновому полимерному слою-основе и чтобы материал с петлевым слоем мог быть припрессован к другим поверхностям, например слоям полиолефинового полимера, которые, например, могут применяться в «мягких» изделиях одноразового использования, таких как подгузники, без какой-либо значительной тепловой деформации дополнительного полиолефинового полимерного слоя-основы.

Особо высокие требования, касающиеся безусадочности предназначенных для печати полиолефиновых полимерных слоев или пленок ламинированных материалов при тепловом воздействии, предъявляются в производстве «мягких» изделий одноразового использования, где на рулоны такой пленки, обычно имеющие длину несколько тысяч метров, сначала наносится печатное изображение, а затем производится наложение методом экструзии второго полимерного слоя поверх одной из главных сторон запечатанного полиграфическим способом полиолефинового полимерного слоя для получения рулона ламинированного материала. Полученный рулон ламинированного материала обычно разрезается в продольном направлении с целью получения рулонов ламинированного материала меньшего размера с шириной, требуемой для изготовления «мягких» изделий одноразового использования, например, подгузников. Важно то, что тепловая деформация и, в особенности, изменение тепловой деформации по ширине ламинированного материала (то есть в поперечном направлении), измеряемая вдоль длины рулона (то есть в машинном направлении), является достаточно низкой, обеспечивая достаточно точную ориентацию печатного изображения вышеупомянутых рулонов меньшего размера, получаемых способом продольной резки, с минимальным количеством отходов.

Авторами настоящего изобретения было обнаружено, что существующие в настоящее время ламинированные материалы, состоящие из первого полимерного слоя и второго полимерного слоя и характеризующиеся тем, что первый полимерный слой содержит по меньшей мере один полиолефин, а второй полимерный слой наложен поверх первого полимерного слоя методом экструзии или приварен термически, часто характеризуются значительной тепловой деформацией и, в особенности, значительным изменением тепловой деформации по ширине ламинированного материала, что делает такие ламинированные материалы менее пригодными для печати и, в особенности, для высокоточной печати.

Поэтому целью настоящего изобретения является создание нового ламинированного материала, состоящего из первого полимерного слоя и второго полимерного слоя и характеризующегося тем, что первый полимерный слой содержит по меньшей мере один полиолефин, а второй полимерный слой наложен поверх первого полимерного слоя методом экструзии или приварен термически, практически не подверженного действию тепловой деформации и, в особенности, характеризующегося малым изменением тепловой деформации по ширине материала. Другой целью настоящего изобретения является создание нового ламинированного материала, пригодного для печати, в особенности, при производстве «мягких» изделий одноразового использования. Другие цели настоящего изобретения очевидны из нижеследующего подробного описания настоящего изобретения.

Краткое описание чертежей

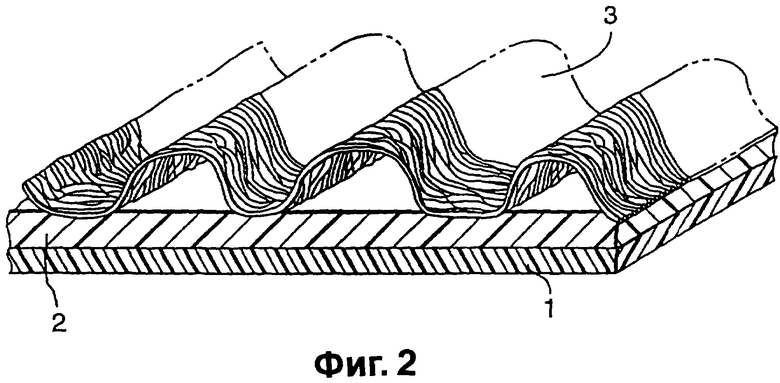

Фиг.1 является схематическим изображением структуры ламинированного материала по настоящему изобретению, состоящего из первого полимерного слоя 1 и второго полимерного слоя 2 и характеризующегося тем, что первый полимерный слой 1 содержит по меньшей мере один полиолефин и одновременно растянут в двух направлениях, а второй полимерный слой 2 наложен поверх первого полимерного слоя 1 методом экструзии или приварен термически.

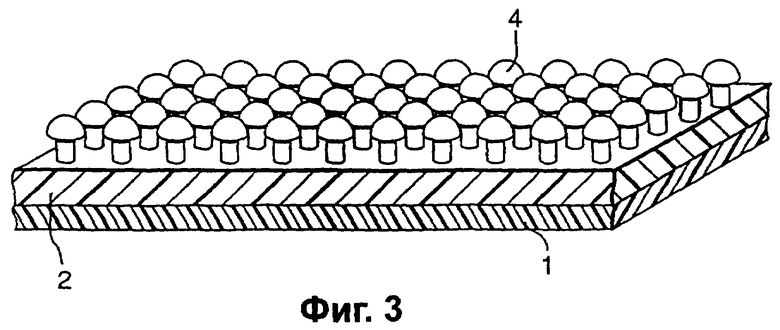

Фиг.2 является схематическим изображением структуры ламинированного материала по настоящему изобретению, состоящего из первого полимерного слоя 1 и второго полимерного слоя 2 и характеризующегося тем, что первый полимерный слой 1 содержит по меньшей мере один полиолефин и одновременно растянут в двух направлениях, а второй полимерный слой 2 наложен поверх первого полимерного слоя 1 методом экструзии или приварен термически, а также тем, что открытая поверхность второго полимерного слоя несет охватывающие соединительные петлевые элементы 3 механической соединительной системы дугообразной формы.

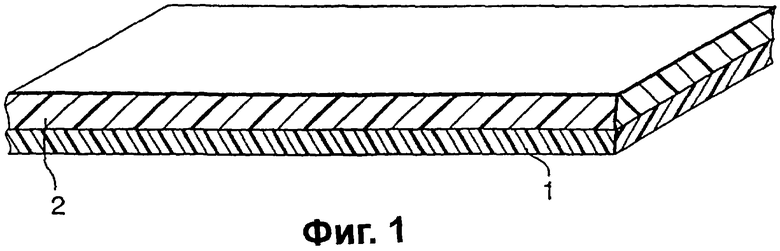

Фиг.3 является схематическим изображением структуры ламинированного материала по настоящему изобретению, состоящего из первого полимерного слоя 1 и второго полимерного слоя 2 и характеризующегося тем, что первый полимерный слой 1 содержит по меньшей мере один полиолефин и одновременно растянут в двух направлениях, а второй полимерный слой 2 наложен поверх первого полимерного слоя 1 методом экструзии или приварен термически, а также тем, что открытая поверхность второго полимерного слоя несет охватываемые грибовидные соединительные элементы механической соединительной системы.

Краткое изложение сущности изобретения

Настоящее изобретение относится к ламинированному материалу, состоящему из первого полимерного слоя и второго полимерного слоя и характеризующегося тем, что первый полимерный слой содержит по меньшей мере один полиолефин и одновременно растянут в двух направлениях, а второй полимерный слой наложен поверх первого полимерного слоя методом экструзии или приварен термически, а также тем, что изменение величины усадки данного ламинированного материала в поперечном направлении составляет менее чем примерно 0,6% на не менее чем 100 м длины в машинном направлении.

Кроме того, настоящее изобретение относится к способу изготовления данного ламинированного материала, а также к способу его использования при производстве «мягких» изделий одноразового использования.

Подробное описание изобретения

В отношении некоторых терминов, употребляемых в данном описании, несмотря на то, что большинство из них хорошо известны, могут потребоваться дополнительные пояснения. Термин «одновременно растянутый в двух направлениях» употребляется в данной публикации для описания пленки, растянутой в двух различных направлениях - первом направлении и втором направлении, в плоскости пленки, причем растягивание в каждом из двух направлений выполняется преимущественно одновременно. Обычно, но не всегда, оба эти направления являются практически перпендикулярными друг другу, и одно из них является машинным (продольным) направлением («МН»), а второе - поперечным направлением («ПН») пленки. Если согласно контексту не имеется в виду иное, термины «ориентировать», «натягивать» и «растягивать» являются взаимозаменимыми по всему тексту, равно как и термины «ориентированный», «натянутый» и «растянутый» и термины «ориентирование», «натягивание» и «растягивание».

Термин «коэффициент растяжения» употребляется здесь для описания способа растягивания или растянутой пленки и обозначает соотношение линейного размера определенного участка растянутой пленки к линейному размеру того же участка до растягивания. Например, у растянутой пленки, характеризующейся коэффициентом растяжения, равным МН 5:1, определенный участок нерастянутой пленки, имеющий линейный размер в МН, равный 1 см, после растягивания имеет размер в том же направлении, равный 5 см. У растянутой пленки, характеризующейся коэффициентом растяжения в ПН, равным 5:1, линейный размер определенного участка в поперечном направлении, до растягивания равный 1 см, после растягивания становится равным 5 см в том же направлении.

Термин «характеристика растяжения» употребляется для обозначения величины отношения длины до растягивания к длине после растягивания минус 1. Например, термины «характеристика растяжения в первом направлении» и «характеристика растяжения во втором направлении» употребляются в настоящей публикации для указания значения коэффициента растяжения в первом направлении минус 1 и коэффициента растяжения во втором направлении минус 1, соответственно. Аналогичным образом, термины «характеристика растяжения в МН» и «характеристика растяжения в ПН» употребляются для указания значения коэффициента растяжения в МН минус 1 и коэффициента растяжения в ПН минус 1, соответственно. Например, пленка, которая не была вытянута в машинном направлении, будет иметь коэффициент растяжения в МН, равный 1 (т.е. размер после растягивания равен размеру до растягивания). Такая пленка будет иметь характеристику растяжения, равную 1 минус 1 или нулю (т.е. пленка не растягивалась). Аналогичным образом, пленка, имеющая коэффициент растяжения в МН, равный 7, будет иметь характеристику растяжения, равную 6.

Термин «максимальная характеристика растяжения в первом или втором направлении» употребляется для обозначения максимального значения характеристики растяжения соответственно в первом или втором направлении, которое имеет место при растягивании первого полимерного слоя. Первый полимерный слой впоследствии частично релаксирует до «конечной характеристики растяжения в первом или втором направлении». Термины «максимальная характеристика растяжения в первом или втором направлении» и «конечная характеристика растяжения в первом или втором направлении» употребляются соответствующим образом.

«Коэффициент механического растяжения», также известный как «коэффициент номинального растяжения», определяется размерами всей пленки до и после растягивания и может обычно измеряться на устройствах для захвата пленки по краям пленки, использующимся для растягивания пленки на конкретном используемом оборудовании. Термин «коэффициент полного растяжения» обозначает коэффициент общего растяжения первого полимерного слоя без учета участков пленки около захватных устройств, на которые данные устройства оказывают отрицательное воздействие во время растягивания. Коэффициент полного растяжения может быть эквивалентен коэффициенту механического растяжения, когда исходный нерастянутый первый полимерный слой имеет постоянную толщину по всей своей ширине и когда влияние близости к захватным устройствам на степень растягивания незначительно. Однако чаще имеет место случай, когда толщина исходного нерастянутого первого полимерного слоя регулируется таким образом, чтобы она была больше или меньше у захватных устройств, чем в середине пленки. В данном случае коэффициент полного растяжения отличается от коэффициента механического растяжения или номинального коэффициента растяжения. Как коэффициент общего растяжения, так и коэффициент механического растяжения следует отличать от коэффициента местного растяжения. Коэффициент местного растяжения определяется путем измерения определенного участка первого полимерного слоя (например, участка длиной 1 см) до и после растягивания. Когда растяжение неодинаково практически по всей пленке с обрезанными краями, то коэффициент местного растяжения может отличаться от коэффициента полного растяжения. Когда растяжение по существу одинаково практически по всему первому полимерному слою (за исключением участка непосредственно около кромок и участка вокруг захватных устройств вдоль кромок), то коэффициент местного растяжения практически равен коэффициенту общего растяжения. Если контекстом не подразумевается иное, термины «коэффициент растяжения в первом направлении» и «коэффициент растяжения во втором направлении» употребляются здесь для обозначения коэффициента общего растяжения.

Первый полимерный слой может быть одновременно растянут в двух направлениях путем применения «пропорционального профиля растягивания», характеризующегося тем, что отношение характеристики растяжения в первом направлении к характеристике растяжения во втором направлении поддерживается практически постоянным в течение всего процесса растягивания. Конкретным примером этого является случай поддержания практически постоянным отношения характеристики растяжения в МН к характеристике растяжения в ПН в течение всего процесса растягивания. Термин «превышение коэффициента растяжения в МН» относится к растягивающему усилию, характеризующемуся тем, что коэффициент растяжения в МН в течение значительной части процесса растягивания выше, чем он должен был бы быть для пропорционального профиля растягивания при одинаковых конечных коэффициентах растяжения в МН и ПН.

В то время как одновременное растягивание пленок производится при температуре ниже температуры плавления полимера, а более конкретно, при температуре ниже температуры линейной вытяжки пленки, пленка растягивается неодинаково, образуя хорошо заметную границу между растянутой и нерастянутой частями. Данное явление известно под названием «образование шейки» или «линейная вытяжка». Вся пленка растягивается практически одинаково, если она растягивается достаточно сильно. Коэффициент растяжения, с которым это происходит, называется «коэффициент естественного растяжения» или «коэффициент естественной вытяжки». Образование шейки и последствия естественной вытяжки рассматриваются, например, в патентах США №№3903234; 3995007 и 4335069, преимущественно в отношении способов последовательного двухосного ориентирования, т.е. тех процессов, в которых вытягивание в первом направлении и вытягивание во втором направлении выполняются последовательно. При выполнении одновременного равновытягивания в двух направлениях (также известного под названием квадратного растягивания) образование шейки может носить менее выраженный характер, приводя к появлению растянутых участков, характеризующихся различными коэффициентами местного растяжения, а не являющимися просто растянутыми и нерастянутыми участками. В такой ситуации, а также при осуществлении любого способа одновременного растягивания в двух направлениях "коэффициент естественного растяжения" для определенного направления определяется как коэффициент полного растяжения, при котором относительное среднеквадратическое отклонение коэффициентов местного растяжения, измеряемых в нескольких точках пленки, составляет примерно менее 15%. Растягивание с коэффициентом растяжения, превышающим коэффициент естественного растяжения, как известно, позволяет получить материал, отличающийся более постоянными свойствами или характеристиками, такими как толщина, предел прочности при растяжении и модуль упругости. Для любой определенной пленки и режимов растягивания коэффициент естественного растяжения определяется такими факторами, как состав полимера, его морфологическое строение, зависящее от режима охлаждения отлитого полотна и т.п., а также температура и скорость растягивания. Кроме того, для одновременно растянутых в двух направлениях пленок на коэффициент естественного растяжения в одном направлении влияют параметры растягивания, включая конечный коэффициент растяжения, в другом направлении. Таким образом, можно утверждать, что коэффициент естественного растяжения в одном направлении является таковым, если коэффициент растяжения в другом направлении является постоянным, или наоборот можно утверждать, что существует пара коэффициентов растяжения (один из которых относится к растяжению в МН, а другой - к растяжению в ПН), которые обеспечивают уровень постоянства местного растяжения, определяющего коэффициент естественного растяжения, как говорилось выше.

Схематическое графическое изображение ламинированного материала согласно настоящему изобретению, состоящему из первого полимерного слоя 1 и второго полимерного слоя 2 методом экструзии и наложенного поверх первого полимерного слоя 1, приведено на фиг.1.

Первый полимерный слой содержит по меньшей мере один полиолефин, который может являться гомополимером, сополимером из двух или более олефинов или сополимером, в состав которого входит по меньшей один олефин, причем его массовая доля составляет не менее чем 50% масс. от массы полиолефина. Предпочтительно, чтобы первый полимер содержал один или несколько полиолефинов, причем их массовая доля составляла не менее чем 50% масс., более предпочтительно - не менее чем 65% масс. и еще более предпочтительно - не менее чем 80% масс. от массы первого полимера.

В число предпочтительных полиолефинов входят, помимо других, полиэтилен и полипропилен. Самым предпочтительным является изотактический полипропилен.

Для целей настоящего изобретения термин «полипропилен» распространяется и на сополимеры, содержащие не менее чем примерно 90% пропиленовых мономерных звеньев по массе. Термин «полипропилен» также распространяется и на полимерные смеси, содержащие не менее чем 75% полипропилена по массе. Предпочтительным для использования в настоящем изобретении является преимущественно изотактический полипропилен. Изотактический полипропилен характеризуется показателем изотактичности цепи не менее чем примерно 80%, содержанием растворимого n-гептана не менее чем примерно 15% по массе, а также плотностью в пределах примерно между 0,86 и 0,92 г/см3, определяемой по стандарту ASTM D1505-96 «Определение плотности пластических масс методом измерения градиента плотности» (Density of Plastics by the Density-Gradient Technique). Типичные полипропилены, пригодные для использования в настоящем изобретении, характеризуются показателем текучести расплава в пределах примерно между 0,1 и 15 г/10 мин, определяемым по стандарту ASTM D1238-95 «Определение текучести термопластов с помощью выдавливающего пластометра» (Flow Rates of Thermoplastics by Extrusion Plastometer) при температуре 230°С и усилии 21,6 Н, средневзвешенной молекулярной массой в пределах примерно между 100000 и 400000, а также показателем полидисперсности в пределах примерно между 2 и 15. Типичные полипропилены, пригодные для использования в настоящем изобретении, характеризуются определяемой с помощью дифференциального сканирующего калориметра температурой плавления, превышающей примерно 130°С, более предпочтительно - превышающей примерно 140°С и еще более предпочтительно - превышающей примерно 150°С. Кроме того, полипропилены, пригодные для использования в настоящем изобретении, могут являться сополимерами, тройными, четвертичными и т.д. сополимерами, в состав которых входят этиленовые мономерные звенья и/или альфа-олефиновые мономерные звенья с 4-8 атомами углерода, причем содержание данного сомономера (данных сомономеров) не превышает 10% по массе. В число других допустимых сомономеров входят, помимо других, 1-децен, 1-додецен, винилциклогексен, стирол, аллилбензол, циклопентен, норборнен и 5-метилнорборнен. Одним из допустимых полистироловых полимеров является изотактический полипропиленовый гомополимер, который характеризуется показателем текучести расплава, равным 2,5 г/10 мин. Он известен под наименованием 3376 и его можно приобрести в компании FINA Oil and Chemical Co., г. Даллас, штат Техас. Цепь молекулы данного полипропилена может быть специально укорочена во время производства путем добавления органических перекисей, например перекисей диалкилов, имеющих алкиловые группы, включающие до шести атомов углерода, 2,5-диметил-2,5-ди(терт-бутилперокси)гексан и перекись дитербутила. Допускается коэффициент укорачивания цепи в пределах примерно между 2 и 15. В состав полипропилена в количестве не более чем примерно 60% по массе допускается включать повторно используемый или повторно перерабатываемый полипропилен в виде отходов пленки или кромочной обрези.

Смеси, в состав которых входит не менее чем примерно 75% изотактического полипропилена и не более примерно 25% другого полимера или полимеров, могут также успешно использоваться в способе по настоящему изобретению. В число допустимых полимеров в состав данных смесей входят, помимо других, сополимеры пропилена с другими олефинами, например, этиленом, олефинами, представляющими собой мономеры, имеющие четыре-восемь атомов углерода, и другие полимеры на основе полипропилена.

Полипропилен, пригодный для использования в настоящем изобретении, может дополнительно содержать 1-40% по массе полимера искусственного или естественного происхождения с молекулярной массой в пределах примерно между 300 и 8000 и температурой размягчения в пределах примерно между 60°С и 180°С. Обычно такой полимер выбирается из одного из четырех основных классов: нефтяные полимеры, стироловые полимеры, циклопентадиеновые полимеры и терпеновые полимеры. Кроме того, полимеры из каждого из этих классов могут быть частично или полностью гидрогенизированы. В состав нефтяных полимеров обычно входят такие мономеры, как стирол, метилстирол, винилтолуол, инден, метилинден, бутадиен, изопрен, пиперилен и/или пентилен. В состав стироловых полимеров обычно входят такие мономеры, как стирол, метилстирол, винилтолуол и/или бутадиен. В состав циклопентадиеновых полимеров обычно входят такие мономеры, как циклопентадиен и дополнительно (но не обязательно) другие мономеры. В состав терпеновых полимеров обычно входят такие мономеры, как пинен, альфа-пинен, дипентен, лимонен, мирцен и камфен.

Полипропилен, пригодный для использования в настоящем изобретении, может дополнительно содержать добавки и прочие компоненты, которые обычно используются при его изготовлении. Например, пленки по настоящему изобретению могут содержать наполнители, пигменты и другие красители, антиадгезивы, замасливатели, пластификаторы, средства, улучшающие технологические свойства полимера, антистатики, зародышеобразователи, антиоксиданты, термостабилизаторы, стабилизаторы, защищающие от разрушающего воздействия ультрафиолетового излучения, а также другие модификаторы свойств материала. Предпочтительно, чтобы наполнители и другие добавки добавлялись в количестве, в котором они не оказывают отрицательного воздействия на свойства материалов, являющихся вариантами осуществления изобретения, описываемыми в настоящем патенте. Обычно такие вещества добавляются в полимер до изготовления из него ориентированной пленки (т.е. в расплав полимера до экструзионного получения из него пленки). В качестве органических наполнителей могут использоваться органические красители и полимеры, а также органические волокна, например из найлона и полиимида, они также могут содержать включения других, в том числе сшитых, полимеров, например, полиэтилена, полиэфиров, поликарбонатов, полистиролов, полиамидов, галогенизированных полимеров, полиметилметакрилата и циклоолефиновых полимеров. В качестве неорганических наполнителей могут использоваться пигменты, аэросил и другие формы диоксида кремния, силикаты, например, силикат алюминия или силикат магния, каолин, тальк, силикат натрия-алюминия, силикат калия-алюминия, карбонат кальция, карбонат магния, кизельгур, гипс, сульфат алюминия, сульфат бария, фосфат кальция, окись алюминия, диоксид титана, оксид магния, оксиды железа, углеродные волокна, сажа, графит, стеклянные бусы, стеклянные шарики, минеральные волокна, частицы глины, частицы металла и т.п. В некоторых случаях во время двуосного ориентирования способом по настоящему изобретению может оказаться полезным образование пустот вокруг частиц наполнителей. Многие из органических и неорганических наполнителей могут также успешно использоваться в качестве антиадгезивов. Альтернативно или дополнительно могут использоваться замасливатели, такие как полидиметилсилоксановые масла, металлические мыла, воски, высшие эфиры алифатического ряда, а также амиды высших кислот алифатического ряда (например, амид эруковой кислоты, амид масляной кислоты, амид стеариновой кислоты и амид бегеновой кислоты).

Могут также использоваться антистатики, включающие в себя третичные амины алифатического ряда, глицеролмоностеараты, алкансульфонаты щелочных металлов, этоксил- или пропоксил-замещенные полидиорганосилоксаны, полиэтиленгликолевые эфиры, эфиры жирных кислот, этаноамиды, моно- и диглицериды, а также этоксил-замещенные амины жирного ряда. В состав полимеров могут также входить органические или неорганические зародышеобразователи, такие как дибензилсорбит или его производные, хинакридон и его производные, металлические соли бензойной кислоты, такие как бензоат натрия, натрий-бис(4-терт-бутил-фенил)фосфат, кремнезем, тальк и бентонит. Также могут быть успешно применены антиокислители и термостабилизаторы, включая вещества фенолового ряда (например, пентаэритритил-тетракис[3-(3,5-ди-терт-бутил-4-гидроксифенил)пропионат] и 1,3,5-триметил-2,4,8-трис(3,5-ди-терт-бутил-4-оксибензил)бензол), а также щелочи и стеараты щелочно-земельных металлов и карбонаты. В полимер, используемый для изготовления пленки, могут также вводиться и другие добавки, такие как антипирены, стабилизаторы, защищающие от разрушающего воздействия ультрафиолетового излучения, средства обеспечения совместимости, антисептики (например, оксид цинка), вещества, обеспечивающие электропроводность и теплопроводность (например, оксид алюминия, нитрид бора, нитрид алюминия, а также частицы никеля).

Первый полимер может отливаться в форме листа, как это обычно делается, с целью получения слоя, пригодного для растягивания с целью получения предпочтительной пленки, описываемой в настоящем патенте. Подходящим способом для отливки листа при изготовлении полипропиленовых слоев является подача первого полимера в бункер-питатель экструдера с одинарным шнеком, двойным шнеком, многоступенчатого экструдера или экструдера другого типа, температура в корпусе которого отрегулирована для получения стабильного однородного расплава. Экструзионное прессование расплава полипропилена может осуществляться с помощью листующей головки, из которой он подается на вращающееся охлаждаемое литейное колесо. Дополнительно литейное колесо может быть частично погружено в заполненную жидкостью охлаждающую ванну или, также дополнительно, отлитый лист после схода с литейного колеса может пропускаться через заполненную жидкостью охлаждающую ванну.

Получаемый лист затем подвергается одновременному растягиванию по двум осям в первом и втором направлениях, которые являются практически перпендикулярными друг другу; предпочтительно, чтобы данные направления соответствовали направлению обработки (МН) и поперечному направлению (ПН) полотна, соответственно. Из всех способов растягивания самый предпочтительный способ для промышленного изготовления первого полимерного слоя для ламинированного материала по настоящему изобретению основан на одновременном растягивании плоской пленки на ширильном устройстве в двух направлениях. Такой способ растягивания называется в данной публикации одновременным растягиванием в двух направлениях на ширильном устройстве. Устройство, используемое для осуществления данного способа, отличается от традиционного устройства для последовательного растягивания в двух направлениях, в котором растягивание пленки в МН осуществляется путем перемещения на роликах с ускорением. Одновременное растягивание в двух направлениях на ширильном устройстве является предпочтительным способом, так как во время растягивания не происходит соприкосновения пленки с роликом по всей ее поверхности. Одновременное растягивание в двух направлениях на ширильном устройстве осуществляется на устройстве, которое захватывает лист (с помощью большого количества зажимов) вдоль противоположных краев листа и осуществляет перемещение захватывающих приспособлений с регулируемой скоростью вдоль расходящихся направляющих. Во всем тексте настоящей публикации термины «захваты» и «зажимы» используются также для обозначения и других средств для захватывания краев пленки. При увеличении скорости перемещения зажимов в МН происходит растягивание в МН. Растягивание в ПН происходит благодаря использованию таких приспособлений, как расходящиеся направляющие. Такое растягивание производится способами и с помощью приспособления, раскрываемых в патентах США №№4330499 и 4595738, и, что более предпочтительно, способами и с помощью приспособления, раскрываемых в патентах США №№4675582; 4825111; 4853602; 5036262; 5051225 и 5072493. Такое ширильное устройство для растягивания в двух направлениях позволяет осуществлять как последовательное, так и одновременное растягивание в двух направлениях, однако настоящим изобретением предусматривается только одновременное растягивание в двух направлениях. Термин «одновременное растягивание в двух направлениях» в том значении, в котором он употребляется выше, и далее по тексту означает, что на окончательной стадии в первом и втором направлениях осуществляется одновременно не менее 10% растягивания, более предпочтительно - не менее 25% и еще более предпочтительно - 40%. Несмотря на то, что изготовление пленок, одновременно растянутых в двух направлениях, может осуществляться способами растягивания рукавной пленки, полученной методом экструзии с раздувом, предпочтительно, чтобы первые полимерные слои, используемые для изготовления ламинированных материалов по настоящему изобретению, изготовлялись только что описанными предпочтительными способами растягивания плоской пленки с целью уменьшения разброса по толщине, а также технологических проблем, обычно связанных с осуществлением способов работы с рукавной пленкой, полученной методом экструзии с раздувом.

Предпочтительно, чтобы конечные характеристики растяжения в первом и втором направлениях были независимы друг от друга и находились в пределах между 3:1 и 15:1 (предпочтительнее - в пределах между 4:1 и 12:1 и особенно предпочтительно - в пределах между 5:1 и 10:1).

Растягивание первого полимерного слоя производится в вышеописанном режиме чрезмерного растягивания и может осуществляться с применением различных профилей растягивания, таких как, например, пропорциональных профилей растягивания или профилей растягивания с превышением коэффициента растяжения в МН или ПН.

Первый полимерный слой подвергается чрезмерному растягиванию в по меньшей мере одном из первого и второго направлений до достижения максимального коэффициента растяжения в первом и/или втором направлении соответственно, после чего производится его уменьшение до значения конечного коэффициента растяжения в первом и/или втором направлении. Было обнаружено, что чрезмерное растягивание по меньшей мере в одном из первого и второго направлений требуется для обеспечения достаточной безусадочности получаемого ламинированного материала при тепловом воздействии. У предпочтительного варианта осуществления изобретения максимальная характеристика растяжения в ПН не менее чем в 1,15 раза (предпочтительнее - не менее чем в 1,2 раза и особенно предпочтительно - не менее чем в 1,3 раза) превышает конечную характеристику растяжения в ПН. Особенно предпочтительными являются первые полимерные слои, характеризующиеся максимальным коэффициентом растяжения в ПН, который не менее чем в 1,1 раза (более предпочтительно - не менее чем в 1,15 раза) превышает конечный коэффициент растяжения в ПН и максимальным коэффициентом растяжения в МН, который не менее чем в 1,05 раза (предпочтительнее - не менее чем в 1,1 раза) превышает конечный коэффициент растяжения в МН.

В некоторых случаях является предпочтительным получение пленки с высоким относительным удлинением при разрыве и высокой тягучестью в определенном направлении. Эти свойства обеспечиваются вытягиванием с низким конечным коэффициентом вытяжки в данном направлении. Низкий конечный коэффициент вытяжки традиционно обеспечивается путем применения профилей растягивания способом, описанным в заявке WO 00/29197, поданной 25 марта 1999 года. Применение данных профилей позволяет обеспечить получение пленок, характеризующихся постоянными свойствами и постоянной толщиной.

Одновременное растягивание первого полимерного слоя в двух направлениях зависит от многих технологических параметров, включая, помимо других, состав первого полимера, параметры отливки и охлаждения первого полимерного слоя, изменение температуры во времени при предварительном подогреве пленки перед растягиванием, температуру растягивания, а также скорость растягивания. Перед растягиванием с достижением максимальной характеристики растяжения в первом или втором направлении первый полимерный слой обычно подогревается при температуре в пределах между 80 и 180°С (предпочтительнее - в пределах между 90 и 170°С в течение 1-500 с, предпочтительнее - в течение 5-300 с).

Растягивание с достижением максимальной характеристики растяжения в первом и/или втором направлении обычно производится при температуре в пределах между 100 и 200 °С (предпочтительнее - при температуре в пределах между 110 и 170°С, особенно предпочтительно - при температуре в пределах между 140 и 160°С). Затем характеристика растяжения первого полимерного слоя уменьшается до конечного значения характеристики растяжения в первом и/или втором направлении, а температура на завершающей стадии продолжительностью 0,1-100 с (более предпочтительно - продолжительностью 0,1-50 с) обычно поддерживается в пределах между 80 и 200°С (предпочтительнее - в пределах между 90 и 180°С). После окончания растягивания первый полимерный слой затем постепенно охлаждается до комнатной температуры со скоростью, например, 50 К/с или выше, а затем быстро снимается с растягивающего устройства. Затем первый полимерный слой сматывается в рулоны и складируется. Вышеуказанные параметры приведены только в качестве примера; допускается использование и других температурно-временных профилей. Более подробная информация по подходящим режимам растягивания содержится в вышеупомянутой публикации U.S. Serial No. 09/192059, которая включается в описание настоящего изобретения путем ссылки. Используя сведения, содержащиеся в описании изобретения к настоящему патенту и вышеупомянутой публикации U.S. Serial No. 09/192059, включенной путем ссылки, специалист в данной области может скорректировать любой из параметров и таким образом получить улучшения различной степени или сможет таким образом проводить точную коррекцию уровней превышения параметров растягивания, необходимую для реализации данных улучшений.

Предпочтительно, чтобы первый полимерный слой, пригодный для целей настоящего изобретения, имел конечную толщину в пределах примерно между 5 и 100 мкм (предпочтительнее - в пределах примерно между 10 и 55 мкм). Первый полимерный слой может представлять собой пленку большей или меньшей толщины при условии, что пленка является достаточно толстой для того, чтобы иметь достаточные прочностные характеристики и быть удобной в работе, а также она не является слишком толстой для того, чтобы не быть излишне жесткой и неудобной в работе или использовании. Предпочтительно, чтобы разброс по толщине пленки, определяемый как среднеквадратическое отклонение от среднего значения, был менее 10% вдоль длины полотна и внутренней ширины пленки, за исключением кромок. Данная внутренняя ширина изменяется в зависимости от относительной доли кромок пленки в общей ширине пленки. Как правило, край пленки не растягивается в двух направлениях, а характеризуется скорее растяжением в одном направлении даже при выполнении операции одновременного растяжения в двух направлениях. Поэтому может оказаться необходимым выполнение обрезки и утилизации кромок первого полимерного слоя, например, до или после сматывания его в виде рулона.

Печать по первому полимерному слою может производиться по одной или обеим из его главных поверхностей традиционными полиграфическими способами, такими как трафаретная печать, флексография или ротационная глубокая печать, перед наложением второго полимерного слоя. Печать может быть любого вида, например, графические изображения, инструкции, метки для раскроя и резки или защитные риски, нарушающиеся при попытке отделения второго полимерного слоя от первого полимерного слоя.

Полимер, пригодный для изготовления второго полимерного слоя, является термопластическим полимером, допускающим экструзию или термическое приваривание, т.е. прикрепляемый к первому полимерному слою путем приложения тепла и дополнительно (но не обязательно) давления. Предпочтительно, чтобы второй полимер был выбран таким образом, чтобы он обеспечивал сопротивление отслаиванию при приложении перпендикулярно направленного усилия, превышающее силу сцепления механически менее прочного сцепления первого и второго полимерного слоя, соответственно.

Выбор второго полимера производится способом ламинирования первого полимерного слоя вторым полимерным слоем с последующей попыткой разделения полученного ламинированного материала на слои вручную; в том случае, если ламинированный материал выдержит данное испытание и не разделится на слои, то второй выбранный полимер считается совместимым с первым выбранным полимером.

Второй полимер может являться термопластичным полимерным материалом, выбранным из группы, состоящей из полиэфиров, поликарбонатов, полиарилатов, полиамидов, полиимидов, полиамидимидов, полиэстерамидов, полиэстеримидов, полиарильных эфиров, кетонов полиарильных эфиров, алифатических поликетонов, полифениленсульфидов, полисульфонов, полистиролов и их производных, полиакрилатов, полиметакрилатов, производных целлюлозы, полиэтиленов, полиолефинов, сополимеров с преобладающим содержанием олефинового мономера, фторполимеров и сополимеров, хлорполимеров, полиакрилонитрила, поливинилацетата, поливинилового спирта, полиэфиров, иономерных полимеров, эластомеров, силиконовых смол, эпоксидных смол и полиуретанов. Также допускается использование композиций из смешивающихся или несмешивающихся полимеров, представленных вышеназванными полимерами и сополимерами, содержащими любые из мономеров, составляющих любые из вышеназванных полимеров при условии, что полимерный слой, изготовленный из такой сополимерной композиции, допускает присоединение его к первому полимерному слою методом экструзии или термического приваривания. Особенно предпочтительными являются, содержащими один или более полиолефинов, в особенности полипропилен или полиэтилен с массовой долей не менее чем 30% масс. (предпочтительнее - не менее чем 40% масс.). При употреблении в отношении второго полимерного слоя термина «полиэтилен» данный термин распространяется и на сополимеры, содержащие не менее чем примерно 90% этиленовых мономерных звеньев по массе.

Термин «полиэтилен» также распространяется и на полимерные смеси, содержащие приблизительно 75% полиэтилена по массе. Термин «полипропилен» имеет такое же значение, что и в отношении первого полимерного слоя.

Второй полимер может включать традиционные добавки, такие как наполнители, пигменты и другие красители, антиадгезивы, замасливатели, пластификаторы, средства, улучшающие технологические свойства полимера, антистатики, зародышеобразователи, антиоксиданты, термостабилизаторы, стабилизаторы, защищающие от разрушающего воздействия ультрафиолетового излучения, а также другие модификаторы свойств материала. Предпочтительно, чтобы наполнители и другие добавки добавлялись в количестве, в котором они не оказывают отрицательного воздействия на адгезионную способность второго полимерного слоя в отношении к первому полимерному слою. Предпочтительно, чтобы содержание добавок, вводимых во второй полимер, было менее 35% масс. (предпочтительнее - менее 30% масс.) от массы второго полимера. В составе второго полимера могут также успешно применяться добавки, указанные выше для использования в составе первого полимера.

Второй полимерный слой наносится на первый полимерный слой путем приложения тепла и дополнительно (но не обязательно) давления. В первом способе первый полимерный слой и второй полимерный слой присоединяются друг к другу путем пропускания данных слоев через нагретые валки, которые обеспечивают приложение тепла и давления, достаточного для адгезионного соединения первого и второго полимерного слоя друг с другом. Во втором способе, являющемся предпочтительным, второй полимер подается в бункер-питатель экструдера с одинарным шнеком, двойным шнеком, многоступенчатого экструдера или экструдера другого типа, температура в корпусе которого отрегулирована для получения стабильного однородного расплава. Затем расплав второго полимера может быть подвергнут экструзионному прессованию с помощью листующей головки и наложению на первый полимерный слой с последующим охлаждением. Затем полученный ламинированный материал может быть смотан в рулон.

Второй полимерный слой может состоять из двух или более полимерных слоев, которые, например, совместно накладываются методом экструзии на первый полимерный слой или друг на друга с последующим термическим привариванием второго полимерного слоя к первому полимерному слою. Полимеры, пригодные для изготовления вторых полимерных слоев, состоящих из двух или более слоев, предпочтительно выбираются из группы полимеров, приведенных выше для второго полимерного слоя.

К удивлению авторов настоящего изобретения было обнаружено, что полученный ламинированный материал по настоящему изобретению характеризуется высокой безусадочностью и, в особенности, низким изменением величины усадки в ПН. Несмотря на то, что авторы настоящего изобретения не желают связывать себя этой теорией, они предполагают, что это является результатом высокой безусадочности первого полимерного слоя, который выдерживает воздействие тепла и, дополнительно (но не обязательно), давления при наложении второго полимерного слоя. Ламинированный материал по настоящему изобретению характеризуется изменением величины усадки в ПН, определенной методом измерения, описанным в разделе «Методы испытаний» далее по тексту, на не менее 100 м длины в МН, определенной методом измерения, описанным в разделе «Методы испытаний» далее по тексту, которая равна не более примерно 0,6% (предпочтительнее - не более примерно 0,4%, особенно предпочтительно - не более примерно 0,2%). Абсолютное значение усадки, определенной методом измерения, описанным в разделе «Методы испытаний» далее по тексту, ламинированного материала в ПН на не менее 100 м длины в МН, равно не более примерно ±1,5% (предпочтительнее - менее примерно ±1,0%).

Высокая безусадочность ламинированного материала по настоящему изобретению особенно полезна в тех применениях, когда печать производится по одной или обеим из главных поверхностей первого полимерного слоя. Экструзионное присоединение второго полимерного слоя к первому полимерному слою в сущности не приводит к повреждению печатного изображения, и оно остается практически неискаженным и недеформированным в ПН вдоль МН. Если рулон ламинированного материала необходимо разрезать вдоль на два или более рулонов меньшего размера, такая продольная резка может легко быть выполнена с образованием минимального количества отходов при условии, что печатные изображения на рулонах правильно позиционированы. Ламинированные материалы, известные в настоящее время, характеризуются значительно более высоким изменением величины усадки ламинированного материала в ПН, и получение способом продольной резки рулонов с правильно позиционированным печатным изображением возможно лишь в том случае, если приняты большие допуски и допускается значительно большее количество отходов.

Ламинированный материал по настоящему изобретению может быть модифицирован и/или включать дополнительные слои.

В предпочтительном варианте осуществления настоящего изобретения открытая поверхность второго полимерного слоя характеризуется наличием охватываемых соединительных элементов механической соединительной системы. Конкретный вариант, включающий грибовидные охватываемые соединительные элементы 4 на открытой поверхности второго полимерного слоя 2, который может быть изготовлен, например, по способу, описанному в публикации WO 94/23610, представлен на фиг.2.

В другом предпочтительном варианте осуществления настоящего изобретения на открытой поверхности второго полимерного слоя 2 находится слой охватывающих соединительных элементов 3 механической соединительной системы. Конкретный вариант, включающий слой продольно ориентированных волокон дугообразной формы, расположенных между участками крепления, посредством которых данный слой-лист с волокнами присоединяется к открытой поверхности второго полимерного слоя, показан на фиг.3. Изготовление варианта по фиг.3 описано в публикации WO 92/01401.

Ламинированные материалы по настоящему изобретению с печатью по меньшей мере на одной из главных поверхностей первого полимерного слоя, характеризующиеся наличием механических соединительных элементов на открытой поверхности второго полимерного слоя или прикрепленных к такой поверхности, являются особенно пригодными для использования в качестве деталей «мягких» изделий одноразового использования, например, подгузников. Такие ламинированные материалы являются особенно предпочтительными при изготовлении пояса подгузника, где они могут быть использованы при изготовлении пояса-застежки подгузника с механическими соединительными элементами, входящими в зацепление с механическими соединительными элементами на открытой поверхности ламинированного материала.

Ламинированный материал по настоящему изобретению может также включать один или более клеевых слоев, которые могут наноситься на открытые поверхности второго или первого полимерного слоя, соответственно. Особенно предпочтительными являются ламинированные материалы, характеризующиеся наличием клеевого слоя на открытой поверхности первого полимерного слоя и механических соединительных элементов, находящихся на или прикрепленных к открытой поверхности второго полимерного слоя. Предпочтительными являются клеи, активируемые под воздействием давления, тепла или их сочетаний. Допускается использование клеев на основе акрилата, каучука, эпоксидных смол, уретанов или их сочетаний. Клеевой слой может наноситься в виде раствора, водной дисперсии/суспензии или горячего расплава. Клеи могут являться композициями, наносимыми в виде горячего расплава, композициями, наносимыми переводным способом, композициями, покрытыми растворителями, и композициями на основе латекса, а также предназначенными для ламинирования, активируемыми при нагревании и активируемыми водой клеями и вяжущими веществами. В категорию клеев, пригодных для целей настоящего изобретения, входят все слои, активируемые давлением. Хорошо известно, что активируемые давлением клеи обладают определенными свойствами, включая надежное и постоянное приклеивание, прилипание под воздействием давления, не превышающего давление пальца, а также достаточную способность удерживать приклеиваемый объект. Примерами клеев, пригодных для целей настоящего изобретения, являются, помимо прочего, клеи на основе составов из полиакрилата; поливинилового эфира; диенового каучука, такого как природный каучук, полиизопрен и полибутадиен; полиизобутилена; полихлоропрена; бутилового каучука; бутадиен-акрилонитрильного полимера; термопластического эластомера; блоксополимеров, таких как блоксополимеры стирола и изопрена и стирола, изопрена и стирола (СИС), полимеры этилена, пропилена и диена, а также полимеры стирола и бутадиена; полиальфаолефина; аморфного полиолефина; силикона; этиленсодержащего сополимера, такого как этиленвинилацетат, этилакрилат, а также этилметакрилат; полиуретана; полиамида; эпоксидной смолы; сополимеров поливинилпирролидона и винилпирролидона; полиэфиров; а также смесей или композиций (в виде сплошных и дисперсных фаз) вышеперечисленных полимеров. Помимо того, клеи могут содержать такие добавки, как вещества для повышения клейкости, пластификаторы, наполнители, антиоксиданты, стабилизаторы, пигменты, вещества для повышения диффузии, отвердители, волокна, нити, а также растворители. Дополнительно (но не обязательно) клей может подвергаться отверждению любым известным способом.

Общее описание пригодных клеев, активируемых давлением, содержится в томе 13 «Энциклопедии по химии и технологии полимеров» (Encyclopedia of Polymer Science and Engineering), выпущенной издательством Wiley-Interscience Publishers (Нью-Йорк, 1988 г.). Дополнительная информация о пригодных клеях, активируемых давлением, содержится в томе 1 «Энциклопедии по химии и технологии полимеров» (Encyclopedia of Polymer Science and Engineering), Interscience Publishers (Нью-Йорк, 1964 г.).

Дальнейшее описание настоящего изобретения основывается на приводимых ниже примерах. Данные примеры предлагаются в качестве дополнительного описания различных конкретных и предпочтительных вариантов осуществления настоящего изобретения и способов по настоящему изобретению, однако объем настоящего изобретения далеко не ограничивается данными видоизменениями и модификациями.

Описанию примеров предшествует раздел, посвященный методам испытаний, используемым в данных примерах.

Методы испытаний

Усадка первого полимерного слоя

От являющегося объектом испытания первого полимерного слоя отрезалась полоска первого полимерного слоя шириной 2,54 см и длиной ок. 30 см. Затем на полоску первого полимерного слоя наносились две метки на расстоянии 25,4 см друг от друга. Один конец полоски, отрезанной от первого полимерного слоя, затем закреплялся в зажиме и полоска подвешивалась в печи с принудительной циркуляцией воздуха при температуре 120°С на 5 минут. Затем полоска, отрезанная от первого полимерного слоя, вынималась из печи и ей давали остыть до температуры 23°С.

После этого расстояние между метками измерялось снова и сравнивалось с первоначальным расстоянием. Разница делилась на первоначальное расстояние и выражалась в процентах. Для каждого из первых полимерных слоев проводилось по три испытания, по результатам которых определялось среднее значение. Измерения производились как в ПН, так и в МН.

Усадка ламинированного материала в поперечном направлении (%) и изменение ее величины

а) Общий метод

Рулон первого полимерного слоя с шириной в ПН и длиной в МН был запечатан на одной из главных поверхностей логотипами и метками совмещения.

Затем производилось измерение и запись расстояния между краями каждой пары соседних отметок совмещения на самом конце внешнего витка рулона первого полимерного слоя. Эту операцию повторяли на расстоянии 80 мм ниже по полотну в МН, и по данным результатам измерения расстояния определялось среднее значение. В вышеприведенном случае было измерено двенадцать расстояний.

Затем производилось присоединение второго полимерного слоя к запечатанному полиграфическим способом первому полимерному слою методом экструзии или термического приваривания. После окончания процесса экструзионного присоединения второго слоя полученному ламинированному материалу давали остыть.

Затем измерялось расстояние между краями отметок совмещения на самом конце внешнего витка рулона. Эту операцию повторяли на расстоянии 80 мм ниже по полотну в МН, на внутреннем витке рулона, расположенном на расстоянии не менее 100 м или ниже по полотну в МН (т.е. на расстоянии не менее 100,08 м ниже по полотну в МН относительно места измерения на краю внешнего витка) и на расстоянии 80 мм еще ниже по полотну в МН (т.е. на расстоянии не менее чем 100,16 м ниже по полотну в МН относительно места измерения на краю внешнего витка), и по данным результатам измерения расстояния определялось среднее значение расстояния между метками на ламинированном материале в ПН.

Среднее расстояние между метками на ламинированном материале в ПН вычиталось из среднего расстояния между метками на первом полимерном слое в ПН до наложения второго полимерного слоя и делилось на среднее расстояние для первого полимерного слоя в ПН до наложения второго полимерного слоя для получения величины усадки ламинированного материала в ПН в процентах.

Изменение усадки ламинированного материала в ПН определяется как разность максимального значения усадки ламинированного материала в процентах и минимального значения усадки ламинированного материала в процентах. Для большого количества измерений изменение усадки ламинированного материала в 6 раз превышает среднеквадратическое отклонение σ.

Усадка ламинированного материала в МН и изменение усадки ламинированного материала в МН определяются аналогичным образом.

б) Специальный метод, применявшийся в примерах, приводимых далее по тексту

В примерах, приводимых далее по тексту, применялся специальный метод измерений. Рулон первого полимера имел ширину 1,60 м и длину около 10000 м. В данном случае на пленке печатались семь меток совмещения, каждая из которых имела размеры 38 мм в ПН и 9 мм в МН. Центры меток совмещения находились на расстоянии 240 мм друг от друга.

Расстояние между краями каждой пары соседних меток совмещения измерялось и записывалось на самом краю внешнего витка рулона первого полимерного слоя. Эту операцию повторяли на расстоянии 80 мм ниже по полотну в МН, и по данным результатам измерения расстояния определялось их среднее значение, всего на краю внешнего витка рулона первого полимерного слоя измерялось двенадцать расстояний. Данные измерения повторялись на внутреннем витке первого слоя ламинированного материала.

После наложения второго полимерного слоя полученный ламинированный материал разрезался в продольном направлении на 6 рулонов, каждый из которых имел ширину 240 мм. Разрезы проводились приблизительно через середину каждой из меток совмещения.

Затем каждый из полученных способом продольной резки 6 рулонов подвергался осмотру, и измерялось расстояние между метками совмещения на самом краю внешнего витка данных рулонов. Эта операция повторялась на расстоянии 80 мм ниже по полотну для каждого из шести рулонов. Таким образом, и в данном случае получали двенадцать значений, на основании которых определялось среднее значение.

Данные измерения повторялись приблизительно на расстоянии 2 000 м ниже по полотну в МН для каждого из шести рулонов ламинированного материала и еще на 80 мм дальше вниз по полотну в МН.

По результатам измерения расстояний проводился расчет усадки в ПН и изменение усадки в поперечном направлении.

Усадка ламинированного материала в машинном направлении (%)

а) Общий способ

Определение усадки ламинированного материала в машинном направлении и изменение усадки ламинированного материала в МН аналогично определению соответствующих величин в ПН.

б) Специальный метод, применявшийся в примерах, приводимых далее по тексту

Для определения усадки в МН использовался тот же вышеописанный способ, который применялся для определения усадки в ПН, за исключением того, что измерения производились в одном месте на расстоянии 1,6 м вниз по полотну в МН от начала рулона.

Предел прочности при растяжении и относительное удлинение при разрыве

Испытания проводились на образцах первого полимерного слоя и ламинированного материала соответственно, имеющих размеры 25,4 мм (ширина) и около 20 см (длина) с помощью устройства для испытания на растяжение (Zwick). Первоначальный раствор зажимных губок составлял 100 мм. Скорость движения поперечины была равна 250 мм/мин.

Прочность соединения слоев ламинированного материала

Данные испытания заключались в попытках расслаивания материала путем отделения экструдированного петлевого второго полимерного слоя от первого полимерного слоя и последующей качественной оценке прочности соединения слоев. Оценка «ИСПЫТАНИЕ ПРОШЕЛ» или «ИСПЫТАНИЕ НЕ ПРОШЕЛ» давалась, если ламинированный материал, соответственно, не расслаивался или расслаивался вручную.

Коэффициент трения

Коэффициент трения движения измерялся в соответствии с немецким промышленным стандартом DIN 53375 с использованием груза массой 200 г. Каждое измерение производилось трижды, и в каждом из них использовался новый образец первого полимерного слоя или ламинированного материала соответственно. В качестве подложки или поверхности, на которой производились испытания, использовалась поверхность петлевого материала под названием Extrusion Bonded Loop # EBL-1510, который выпускается компанией 3М Deutschland GmbH, г.Нойсс, Германия.

Жесткость

Для определения жесткости от первого полимерного слоя или ламинированного материала соответственно отрезалась полоска шириной 25 мм и длиной около 90 мм таким образом, чтобы ее длинная сторона была ориентирована в ПН соответствующего полотна. На полоске на расстоянии 75 мм друг от друга наносились две метки. Противоположные концы полоски сводились вместе и из нее образовывалась петля таким образом, чтобы данные две метки совпадали. Концы полоски зажимались в нижней губке традиционного устройства для испытания на растяжение, и затем верхняя губка опускалась со скоростью 210 мм/мин. Петля сжималась верхней губкой до тех пор, пока расстояние между губками не уменьшалось до 12 мм. Усилие, требуемое для сжатия петли до данной точки, записывалось в сН. Данное измерение повторялось трижды, и по его результатам определялось среднее значение.

Примеры

Пример 1

Образец первого полимерного слоя из одновременно растянутого в двух направлениях полипропилена (ОРДНП) был изготовлен с использованием ширильного устройства LISIM®Tap 1241, который производится компанией Brueckner Maschinenbau GmbH, г.Зигдорф, Германия. Использованный для этого полипропилен Fina 3376 имел плотность 0,905 и показатель текучести расплава 2,5 (при температуре 230°С и нагрузке 2,16 кг).

Первый полимерный слой первоначально растягивался до достижения максимального коэффициента растяжения в ПН, равного 7,3, и максимального коэффициента растяжения в МН, равного 6,0. Растягивание производилось при температуре 149°С.

Затем коэффициенты растяжения первого полимерного слоя контролируемым способом уменьшались до конечных значений, равных 6,7 для растяжения в ПН и 5,4 для растяжения в МН с поддержанием для первого полимерного слоя температуры, равной 165°С. Конечная толщина пленки была равна 15 мкм. Технологические параметры изготовления первого полимерного слоя из одновременно растянутого в двух направлениях полипропилена (ОРДНП) приведены в таблице 1.

Первый полимерный слой из одновременно растянутого в двух направлениях полипропилена (ОРДНП) подвергался испытаниям, описание которых приводится выше. Результаты данных испытаний приведены в Таблице 2.

Затем первый полимерный слой был обработан с одной стороны коронными разрядами с целью обеспечения силы поверхностного натяжения, равной 48 динам, а затем в течение 4 недель обработанная коронными разрядами поверхность была запечатана логотипами и метками совмещения, необходимыми для обеспечения точного позиционирования слоев при изготовлении конечного ламинированного материала.

Полученный с применением экструзии ламинированный материал, состоящий в нижеприведенном порядке из слоя с продольно ориентированными волокнами (полипропиленовые волокна длиной 50 мм и диаметром 10 дтексов, поставляемые компанией FiberVisions a/s, г.Варде, Дания, Hy-Comfort Phil), второго полимерного слоя (композиция на основе полипропилена/полиэтилена, толщиной 45 мкм) и одновременно растянутого в двух направлениях слоя полипропилена с вышеприведенными характеристиками, был изготовлен способом, описанным в Примере 3 публикации WO 92/01401 с использованием устройства по фиг.6 публикации WO'401. Для придания волокнистому слою дугообразной формы в зоне между участками крепления данного слоя волокон ко второму полимерному слою, получаемому методом экструзии и накладываемому поверх первого полимерного слоя, волокна пропускались через гофрирующие валки. Схематическое изображение ламинированного материала с петлевым слоем, присоединенным методом экструзии, приведено на фиг.3. Первый полимерный слой вводился в состав ламинированного с помощью экструзии материала таким образом, чтобы его запечатанная полиграфическим способом поверхность была обращена вверх. Печатное изображение было также видно с противоположной стороны через слой петель.

Определение усадки ламинированного материала производилось с использованием методов испытаний, описание которых приводится выше. Ламинированный материал также подвергался испытанию с целью качественной оценки силы соединения его трех слоев. Показатели свойств ламинированного материала с петлевым слоем, присоединенным методом экструзии, приведены в таблице 3.

Пример 2

Является повторением примера 1, за исключением того, что технологические параметры, использовавшиеся при изготовлении первого полимерного слоя из одновременно растянутого в двух направлениях полипропилена, отличались от использовавшихся в первом случае. Растягивание пленки производилось при температуре 151°С с достижением максимального коэффициента растяжения в ПН, равного 7,2, и максимальным коэффициентом растяжения в МН, равным 6,0. Затем коэффициенты растяжения первого полимерного слоя уменьшались до конечных значений, равных 6,5 для растяжения в ПН и 5,4 для растяжения в МН, с поддержанием для первого полимерного слоя температуры, равной 165°С. Конечная толщина пленки была равна 15 мкм. Использовавшиеся технологические параметры приведены в таблице 1.

Показатели свойств первого полимерного слоя из одновременно растянутого в двух направлениях полипропилена приведены в таблице 2, а результаты испытаний ламинированного материала - в таблице 3.

Сравнительный пример 1

Данный пример является повторением способа получения ламинированного материала с применением метода экструзии, описанного в Примере 1, за исключением того, что в качестве первого полимерного слоя использовалась полученная методом экструзии с раздувом полиэтиленовая пленка под названием EPF 023, которая производится компанией Bischof and Klein GmbH & Co. (г.Концелл, Германия). Показатели свойств первого полимерного слоя приведены в таблице 2, а показатели свойств полученного на его основе ламинированного материала - в таблице 3.

Сравнительный пример 2

Данный пример является повторением способа получения ламинированного материала с применением метода экструзии, описанного в Примере 1, за исключением того, что использовалась пленка из одновременно растянутого в двух направлениях полипропилена, изготовленная с использованием ширильного устройства для последовательного растягивания LEX от компании Brueckner Maschinenbau GmbH. Использовался полипропилен Fina 3374. Конечный коэффициент растяжения в МН был равен 5,4, а конечный коэффициент растяжения в ПН - 9,0. Конечная толщина пленки была равна 19 мкм.

Сравнительный пример 3

Данный пример является повторением способа получения ламинированного материала с применением метода экструзии, описанного в Примере 1, за исключением того, что в качестве первого полимерного слоя использовалась пленка из полиэфира (полиэтилентерефталата, или ПЭТФ) под названием HOSTAPHAN® RHS12, которая производится компанией Mitsubishi Polyester Film GmbH, г.Висбаден, Германия.

Сравнительный пример 4

Данный пример является повторением способа получения ламинированного материала с применением метода экструзии, описанного в Примере 1, за исключением того, что в качестве первого полимерного слоя использовалась литая полипропиленовая пленка под названием LXCPP-242.6-75 от компании Huntsman Company, г.Чиппеуэ-Фолс, шт.Висконсин, США. Пленка имела толщину 30 мкм.

Технологические параметры изготовления первого полимерного слоя из ОРДНП

Свойства первого полимерного слоя

Свойства ламинированного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ВЫСОКОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

RU2072919C1 |

| СЛОИСТЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2283238C2 |

| ПЛЕНКА, ЛИСТ СЛОИСТОГО МАТЕРИАЛА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2319615C2 |

| ОБРАБОТКА ПОВЕРХНОСТИ ЭЛАСТОМЕРНЫХ ПЛЕНОК ПОКРЫТИЯМИ ДЛЯ ПРЕДОТВРАЩЕНИЯ СЛЕЖИВАЕМОСТИ В РУЛОНЕ | 2006 |

|

RU2433147C2 |

| СИНТЕТИЧЕСКАЯ КОЛБАСНАЯ ОБОЛОЧКА НА ПОЛИАМИДНОЙ ОСНОВЕ, НАПОЛНЯЕМАЯ БЕЗ РАСТЯЖЕНИЯ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОБОЛОЧКИ | 2010 |

|

RU2442425C2 |

| РАСТЯЖИМЫЙ ЛАМИНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ РАСТЯЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2325283C2 |

| СМЫВАЕМАЯ САМОКЛЕЯЩАЯСЯ ЭТИКЕТКА | 2008 |

|

RU2490723C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛАСТИЧНОГО СЛОИСТОГО МАТЕРИАЛА И ЛАМИНИРОВАННЫЙ ЭЛАСТИЧНЫЙ ПРОДУКТ | 2016 |

|

RU2721012C2 |

Изобретение относится к ламинированному материалу, а также к способу изготовления данных ламинированных материалов и способу их использования при производстве «мягких» изделий одноразового использования. Ламинированный материал состоит из первого полимерного слоя и второго полимерного слоя. Первый полимерный слой содержит по меньшей мере один полиолефин и одновременно растянут в двух направлениях, с последующей частичной его релаксацией путем уменьшения характеристики растяжения в первом направлении до ее конечного значения и/или, независимо от конечного значения характеристики растяжения в первом направлении, уменьшения характеристики растяжения во втором направлении до ее конечного значения. После чего поверх первого полимерного слоя наложен второй полимерный слой методом экструзии или приварен термически. Изменение величины усадки данного ламинированного материала в поперечном направлении составляет менее чем примерно 0,6% на не менее чем 100 м длины в машинном направлении. Полученный по изобретению ламинированный материал практически не подвержен действию тепловой деформации и, в особенности, характеризующегося малым изменением тепловой деформации по ширине материала, пригоден для печати, в особенности, при производстве «мягких» изделий одноразового использования. 3 н. и 17 з.п. ф-лы, 3 ил., 3 табл.

| WO 00/29197 A1, 25.05.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ВЫСОКОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

RU2072919C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2006-11-10—Публикация

2001-05-17—Подача