Настоящее изобретение относится к способу изготовления наполненного пленочного полотна, к изготовленному таким способом пленочному полотну и к его применению, например - в секторе гигиены.

В контексте дискуссий по поводу окружающей среды, касающихся сбережения и рационального использования ресурсов, все большее значение в области пленок, прежде всего - пленок для одноразовых изделий из сектора гигиены, приобретает изготовление еще более тонких пленок, чем ранее, с целью экономии сырьевых материалов. С другой стороны, растет интерес к наполненным и воздухопроницаемым («дышащим») пленкам, поскольку они обеспечивают дополнительную экономию полимерных материалов.

Из публикаций ЕР-А-0768168 и ЕР-А-1716830 известны способы изготовления ненаполненных пленок, которые можно использовать в секторе гигиены. К таким гигиеническим пленкам с учетом области их применения предъявляют ряд требований. Они должны быть непроницаемыми для жидкостей и обладать определенными тактильными свойствами, такими как мягкость, гибкость, низкий уровень шуршания и тактильное ощущение текстильного материала. Пленки, используемые в области гигиены, должны на ощупь быть мягкими и напоминать ткань. В частности, при их применении в изделиях, используемых при недержании мочи или кала, как можно меньшим должно быть возникновение шумов, то есть пленки должны быть не шуршащими. В сочетании с низким уровнем блеска это обеспечивает пленку, очень сходную с текстильным материалом, что желательно в области гигиены. Кроме того, в последние годы поглощающие элементы, содержащиеся в подгузниках и изделиях, используемых при недержании, становились все более тонкими, что, в частности, стало возможным благодаря применению суперабсорбирующих полимеров. Такие суперабсорбирующие полимеры применяют в форме крупнозернистых порошков, и гигиенические пленки должны обладать достаточной прочностью, чтобы с высокой степенью надежности предотвращать перфорацию пленки отдельными частицами, например - при нагрузке, возникающей, когда человек, носящий изделие, садится или совершает другие движения. Необходимо исключить образование микроотверстий («булавочных проколов») за счет суперабсорбирующих полимеров и разрывов готовых пленочных изделий в упаковочных устройствах. Дополнительное требование к гигиеническим пленкам состоит в минимальном пределе прочности при растяжении, который необходим для переработки пленочных полотнищ в скоростных машинах (конвертерах) производителей, например, подгузников и женских гигиенических прокладок. Этот минимальный предел прочности при растяжении, как правило, указывают для растягивания в машинном (продольном) направлении (MD; от англ.: machine direction) или в направлении, поперечном машинному (CD; от англ.: cross direction), равного 5%, 10% или 25%. В настоящее время предел прочности при растяжении для пленки с 5%-ным растягиванием (5%-ный модуль) в машинном направлении должен составлять по меньшей мере 2,5 Н/дюйм. Кроме того, пленки для гигиенических применений должны иметь определенные значения прочности на разрыв, например - однослойные подложки (изнаночные слои) должны иметь предел прочности на разрыв в продольном направлении не менее 10 Н/дюйм и предел прочности на разрыв в поперечном направлении не менее 5 Н/дюйм. Если подложка ламинирована нетканым материалом, предел прочности на разрыв в продольном направлении должен составлять не менее 5 Н/дюйм и предел прочности на разрыв в поперечном направлении не менее 2 Н/дюйм.

Способы изготовления воздухопроницаемых («дышащих») пленок известны, например, из публикаций ЕР 0921943 В1, ЕР 1226013 В1, ЕР 1711330 В1 и GB 2364512 В. Воздухопроницаемые пленки должны соответствовать тем же указанным выше требованиям к механическим свойствам, что и ненаполненные пленки, и они также быть непроницаемыми для жидкостей. И в этом случае требуются малые толщины пленок. За счет этого может возникнуть ряд проблем.

Для изготовления воздухопроницаемых пленок пленки примерно на 60% наполняют инертным материалом и после экструзии подвергают процессу растягивания (обычно растягивания в машинном направлении), чтобы сделать пленку «дышащей». В качестве наполнителя обычно используют мел (CaCO3) с размером частиц, лежащим в диапазоне от 0,8 мкм до 2 мкм. В процессе растягивания эластичные полимерные компоненты пленки удлиняются и по краю меловых зерен возникают поры, ведущие к полимерной основе. Из-за разбросов размеров частиц мела (до 12 мкм и более) постоянно возникают поры большого размера, которые могут привести к проблемам с непроницаемостью. Эта проблема усиливается в том случае, если для изготовления как можно более тонких «дышащих» пленок при растягивании необходимы относительно высокие уровни кратности растягивания, например - от 2:1 до 3:1. Пленки, растянутые в машинном направлении, в некоторых случаях демонстрируют также малую надежность в отношении неплотностей (так называемые протечки). Также существует опасность того, что в некоторых местах пленки полученные поры будут слишком большими (более 1 мкм) и поэтому возникнет проблема промокания (то есть значения проницаемости для жидкости (при гидравлическом ударе) превысят 3 г/м2). Желательными являются значения проницаемости для жидкости менее 2 г/м2 или даже менее 1,5 г/м2.

Известно, что пленки обладают так называемым эффектом памяти. Это означает, что пленки, которые были растянуты, например, при 80°С и затем были подвергнуты терморелаксации при 100°С, при последующем достижении этих температур, например - при использовании очень горячих (порядка 160°С) клеев-расплавов в конвертерах, пытаются сократиться. Эта проблема возникает именно в случае пленок, наполненных мелом, вследствие их высокой теплопроводности, а также в случае особо тонких пленок. При слишком высокой термической нагрузке или при слишком малой толщине пленки очень быстро могут возникнуть нежелательные отверстия (так называемый эффект сквозного прогара).

В настоящее время воздухопроницаемые пленки обычно после процесса растягивания в течение нескольких дней подвергают промежуточному хранению и дожидаются повторной кристаллизации, прежде чем доходит дело до дальнейшей переработки, например - печатания, так как пленки могут сократиться. Если на пленку необходимо нанести печатный рисунок, то после процесса растягивания и перед процессом печати необходимо выждать время кристаллизации, лежащее в диапазоне от примерно 1 дня до 3 дней. Этот процесс обуславливает очень высокие расходы и препятствует поточной печати на пленках.

Наполненные и растянутые пленки в готовых рулонах имеют тенденцию к слипанию (блокированию). Слипание означает, что витки пленки вследствие последующей усадки так сцепляются друг с другом, что при разматывании рулона возникают трудности, например - в пленке обнаруживаются так называемые спиральные разрывы. В случае спиральных разрывов пленка частично сцепляется с нижележащим витком пленки. Это приводит к разрыву пленки в процессе разматывания рулона, от чего особенно страдают области вблизи уровня среза.

Слипание чаще всего является проблемой при разматывании рулонов тонких пленок.

Пленки, растянутые в машинном направлении (MD), часто имеют низкое сопротивление прорыву частицами суперабсорбента с острыми краями, которые часто используют в гигиенических продуктах для поглощения жидкости. Так как эти гранулы часто находятся в прямом контакте с пленкой, в готовом изделии могут возникнуть микроотверстия и неплотности (утечки). Кроме того, наполненные и растянутые в MD-направлении пленки демонстрируют низкую прочность на отрыв в машинном направлении и низкую прочность на надрыв в машинном направлении. Минимальные повреждения на лицевой стороне рулона или небольшое слипание пленки с рулоном могут привести к образованию надрывов и отрывов, за счет чего образуются спиральные разрывы.

Процесс растягивания обычно усиливает различия между толстыми и тонкими участками пленки и может дополнительно привести к утолщению кромок пленки, которое также называют «образованием шейки». Оба эффекта обуславливают в готовых рулонах так называемые «поршневые кольца». Это означает, что при разматывании таких рулонов в пленке образуются длинные кромки или провисания, которые опять-таки могут привести к большим трудностям при процессе ее переработки (например, к смещению пленки в поперечном направлении). При больших кратностях растяжения усиливаются утолщение кромок (образование шейки) пленки, усадка пленки после процесса растяжения и очень сильно снижается устойчивость пленки к отрыву в машинном направлении. Часто рулоны подвергают промежуточному хранению в так называемых базовых рулонах и только после осуществления усадки (кристаллизации) подают в перемоточно-резательную машину, в котором их разрезают в соответствии с желаемой заказчиком шириной. Усадка воздухопроницаемых пленок может вызвать значительное спрессовывание витков в готовых рулонах, которое опять-таки может привести к слипанию витков пленки и к спиральными разрывам при разматывании пленки.

В частности, в случае подложек (нижних слоев подгузников и гигиенических изделий) эффекты утолщения краев пленки, такие как провисания и длинные кромки пленки, создают большие проблемы при подаче в конвертер, так как, во-первых, процесс растягивания в машинном направлении очень усиливает разницу между уже имеющимися толстыми и тонкими участками, и, во-вторых, может возникнуть смещение пленок в поперечном (CD) направлении, которое в конечном итоге может привести к остановке конвертера. Поэтому большое значение имеет плоское поступление подложек в конвертеры.

Для решения одной или более указанных проблем настоящее изобретение предлагает нагревать наполненное микропористое исходное пленочное полотно до частично расплавленного состояния и затем быстро охлаждать его в охлаждаемом межвальцовом зазоре. Наполненное микропористое исходное пленочное полотно содержит микропоры. Если между порами имеются соединения, пленка является воздухопроницаемой. Неожиданно было обнаружено, что поры в наполненных воздухопроницаемых и наполненных непроницаемых для воздуха пленках не закрываются при нагревании пленки до частично расплавленного состояния, а сохраняются. За счет частично расплавленного состояния и последующего охлаждения пленки значительно улучшаются свойства пленки и таким образом решаются указанные выше проблемы.

Таким образом, настоящее изобретение относится к способу изготовления наполненного пленочного полотна из микропористого исходного пленочного полотна, состоящего из термопластичного полимерного материала, которое содержит по меньшей мере один низкоплавкий полимерный компонент, по меньшей мере один высокоплавкий полимерный компонент и наполнитель, причем способ включает следующие стадии: нагревание микропористого исходного пленочного полотна до частично расплавленного состояния, в котором по меньшей мере один низкоплавкий полимерный компонент находится в жидком расплавленном состоянии, а по меньшей мере один высокоплавкий компонент не находится в жидком расплавленном состоянии, и охлаждение посредством пропускания частично расплавленного пленочного полотна через охлаждаемый межвальцовый зазор.

Наполненное микропористое исходное пленочное полотно может быть дышащим и не дышащим. В контексте настоящего изобретения термин «микропористое» означает, что в пленочном полотне имеются поры, размер которых преимущественно лежит в диапазоне от 0,1 мкм до 5 мкм. Термин «преимущественно» означает, что по меньшей мере 90% пор, предпочтительно - 95% пор, более предпочтительно - 99% пор или даже 99,9% пор имеют размер, лежащий в диапазоне от 0,1 мкм до 5 мкм, а остальные поры имеют несколько больший размер, обычно - до 15 мкм.

Микропористое исходное пленочное полотно может быть многопластовым или многослойным. В предпочтительных вариантах осуществления настоящего изобретения микропористое исходное пленочное полотно является соэкструдированным пленочным полотном. В других вариантах осуществления настоящего изобретения микропористое исходное пленочное полотно не является соэкструдированным. В других вариантах осуществления настоящего изобретения микропористое исходное пленочное полотно является многопластовым или многослойным, не соэкструдированным пленочным полотном.

В других вариантах осуществления настоящего изобретения микропористое исходное пленочное полотно является однослойным.

В предпочтительном варианте осуществления настоящего изобретения исходное пленочное полотно растянуто в машинном (MD) направлении или в поперечном (CD) направлении, или и в машинном и в поперечном направлениях. В другом предпочтительном варианте осуществления настоящего изобретения исходное пленочное полотно во время изготовления, например - после его экструзии, растягивают с кратностью растягивания, лежащей в диапазоне от 1,2:1 до 4:1, в частности - от 1,3:1 до 3,5:1 или от 1,5:1 до 3:1.

Микропористое исходное пленочное полотно предпочтительно содержит от 10 масс. % до 90 масс. % наполнителя, в частности - от 20 масс. % до 80 масс. % наполнителя, предпочтительно - от 30 масс. % до 75 масс. % наполнителя, более предпочтительно - от 50 масс. % до 60 масс. % наполнителя, в пересчете на 100 масс. % исходного пленочного полотна. В предпочтительном варианте осуществления настоящего изобретения исходное пленочное полотно является дышащим. В другом предпочтительном варианте осуществления настоящего изобретения микропористое исходное пленочное полотно не является дышащим. В другом предпочтительном варианте осуществления настоящего изобретения пленка обладает проницаемостью для водяного пара, лежащей в диапазоне от 500 г/м2 за 24 часа до 5000 г/м2 за 24 часа, причем диапазон от 500 г/м2 за 24 часа до 5000 г/м2 за 24 часа определен посредством измерения согласно стандарту ASTM Е398 при 37,8°С и 90%-ной относительной влажности воздуха. Приведенные в данной публикации значения или диапазоны значений проницаемости для водяного пара относятся к этому способу измерения. Например, измерения могут быть выполнены с использованием измерительного прибора Lyssy.

В следующих предпочтительных вариантах осуществления настоящего изобретения используют исходное пленочное полотно, содержащее от 15 масс. % до 85 масс. % низкоплавкого полимерного компонента и от 85 масс. % до 15 масс. % высокоплавкого полимерного компонента, в пересчете на 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов. Предпочтительно используют исходное пленочное полотно, содержащее по меньшей мере один полиэтилен в качестве низкоплавкого полимерного компонента и по меньшей мере один полипропилен в качестве высокоплавкого полимерного компонента.

Нагревание исходного пленочного полотна осуществляют, в частности, до температуры, лежащей на 5°С-20°С ниже температуры плавления кристаллита по меньшей мере одного высокоплавкого полимерного компонента. Предпочтительно нагревание исходного пленочного полотна осуществляют с использованием нагревательного цилиндра, причем температуру нагревательного цилиндра выбирают такой, чтобы нагрев осуществлялся через всю боковую поверхность нагревательного цилиндра.

В предпочтительных вариантах осуществления настоящего изобретения нагревание микропористого исходного пленочного полотна осуществляют с использованием нагревательного цилиндра, причем между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал. В этих вариантах осуществления настоящего изобретения пленочное полотно находится в прямом контакте с нагревательным цилиндром. Возможны также варианты осуществления настоящего изобретения, в которых между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал, и полотно нетканого материала наложено на пленочное полотно или пропускается над ним. В других предпочтительных вариантах осуществления настоящего изобретения нагревание микропористого исходного пленочного полотна осуществляют с использованием нагревательного цилиндра при полном отсутствии нетканого материала. Это означает, что между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал, и на пленочном полотне также отсутствует нетканый материал. В других вариантах осуществления настоящего изобретения с использованием нетканого материала нетканый материал находится между нагревательным цилиндром и пленочным полотном.

В следующих предпочтительных вариантах осуществления настоящего изобретения пленочное полотно в охлаждаемом межвальцовом зазоре подвергают охлаждению до температуры, лежащей по меньшей мере на 10°С-30°С ниже температуры плавления кристаллита по меньшей мере одного низкоплавкого полимерного компонента. Охлаждаемый межвальцовый зазор предпочтительно образован тиснильным вальцом и обрезиненным вальцом. После охлаждения на пленочное полотно можно нанести печатный рисунок.

Кроме того, настоящее изобретение относится к пленочным полотнам, изготовленным способом по настоящему изобретению, например - к пленочным полотнам, имеющим поверхностную плотность, лежащую в диапазоне от 1 г/м2 до 30 г/м2, в частности - от 5 г/м2 до 25 г/м2, предпочтительно - от 7 г/м2 до 20 г/м2, более предпочтительно - от 10 г/м2 до 20 г/м2, а также к их применению, в частности в области гигиены или медицины, например - для изготовления подложек (изнаночных слоев) для подгузников, непромокаемых наматрасников или женских гигиенических прокладок. Кроме того, настоящее изобретение относится к применению изготовленных пленочных полотен в области строительства, например - в качестве защитных пленок, или в качестве защитных пленок для автомобилей.

Предпочтительные варианты осуществления настоящего изобретения описаны в приведенном ниже описании, графических материалах, примере осуществления и зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Графические материалы изображают следующее:

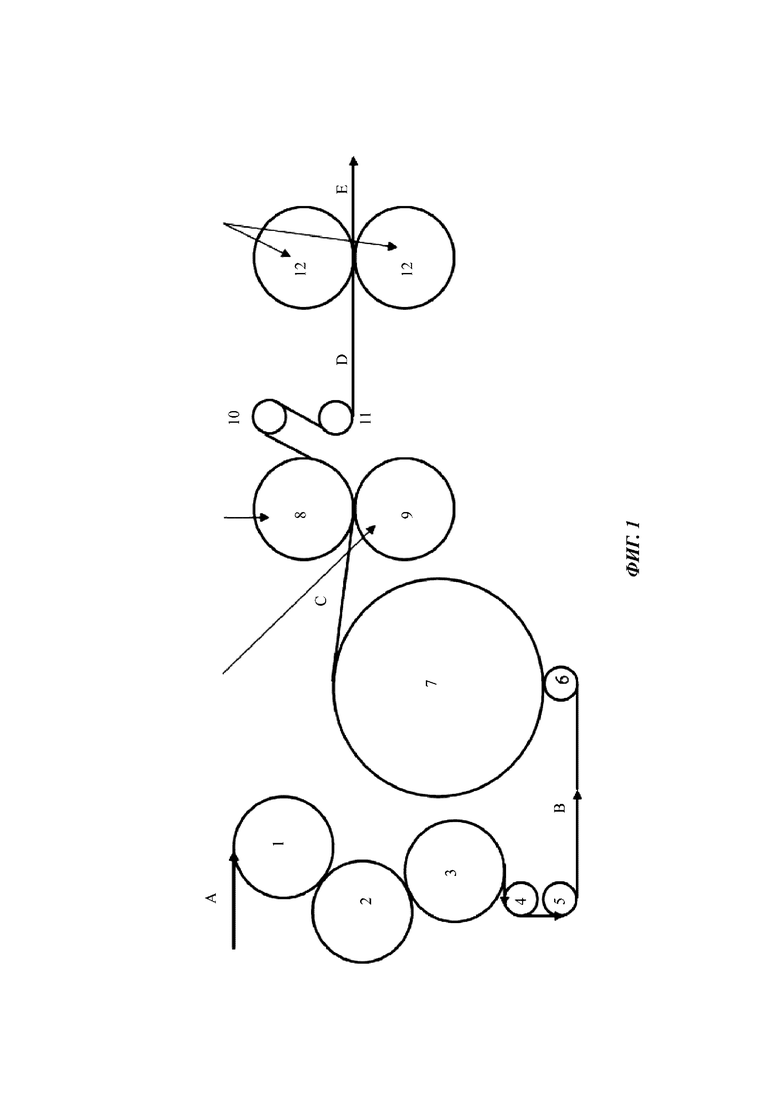

Фиг. 1 демонстрирует предпочтительный вариант осуществления способа по настоящему изобретению.

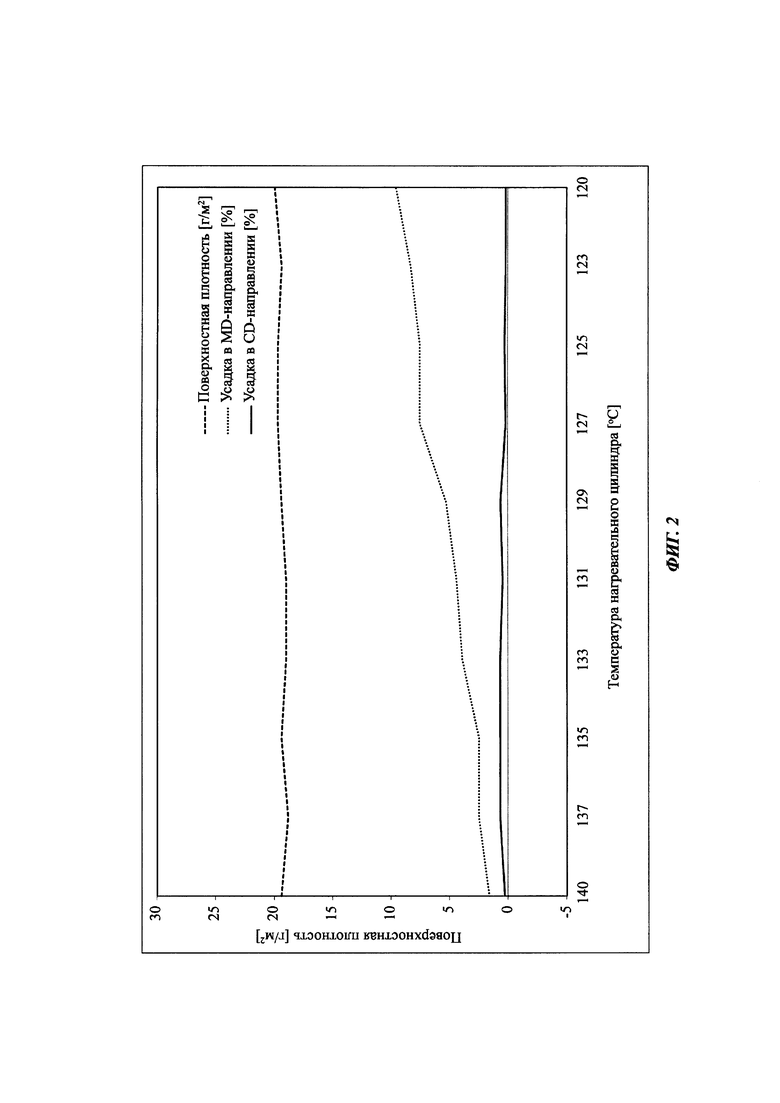

Фиг. 2 демонстрирует зависимость усадки и поверхностной плотности пленок от температуры нагревательного цилиндра.

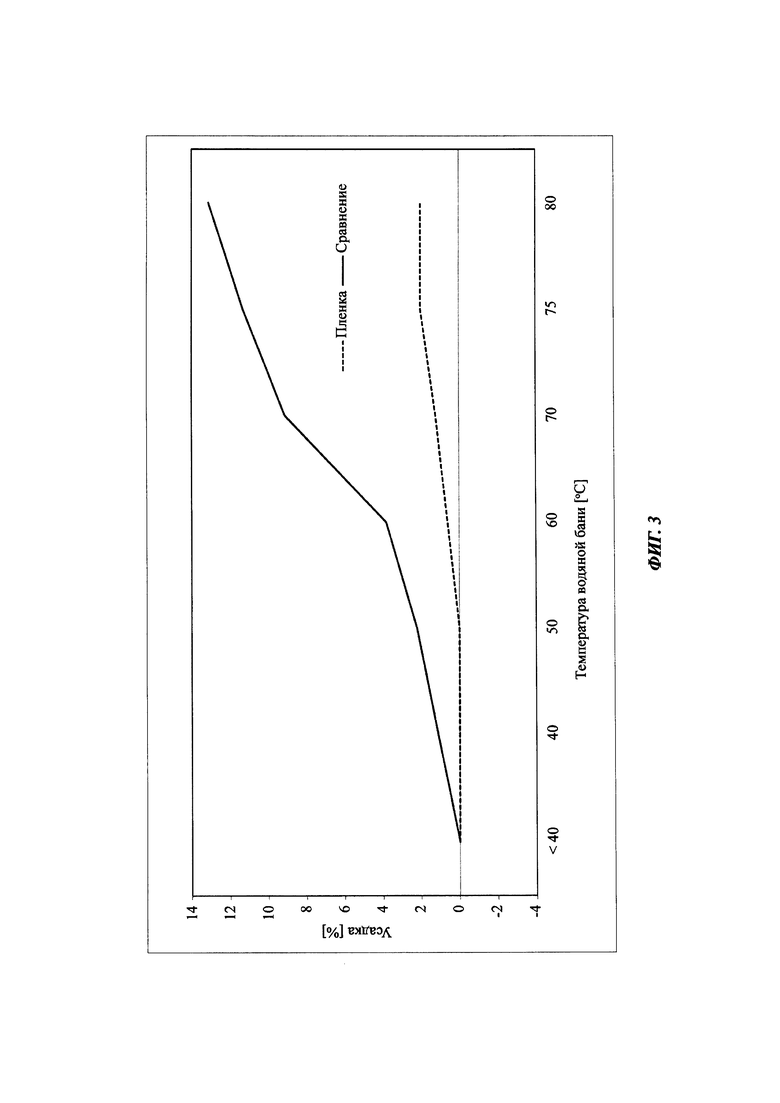

Фиг. 3 демонстрирует зависимость усадки пленки по настоящему изобретению и пленки, использованной для сравнения, от температуры водяной бани.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В настоящем изобретении указанные значения температур плавления, диапазонов плавления и температур плавления кристаллитов относятся к определению посредством ДСК (дифференциальной сканирующей калориметрии).

Согласно настоящему изобретению исходное пленочное полотно содержит или включает по меньшей мере один низкоплавкий полимерный компонент и по меньшей мере один высокоплавкий полимерный компонент. Другими словами, исходное пленочное полотно содержит один или более низкоплавких полимерных компонентов и один или более высокоплавких полимерных компонентов. То же самое означают используемые в контексте настоящего изобретения термины «низкоплавкий полимерный компонент» и «высокоплавкий полимерный компонент», то есть они включают один или более низкоплавких или высокоплавких полимерных компонентов. Предпочтительно исходное пленочное полотно содержит один низкоплавкий полимерный компонент, более предпочтительно - два низкоплавких полимерных компонента. Предпочтительно оно содержит один высокоплавкий полимерный компонент, в частности - два высокоплавких полимерных компонента. В других вариантах осуществления настоящего изобретения оно предпочтительно содержит три низкоплавких полимерных компонента и/или три высокоплавких полимерных компонента. Относится ли полимерный материал исходного пленочного полотна к низкоплавким полимерным компонентам или к высокоплавким полимерным компонентам, определяют по настоящему изобретению по соотношению температуры плавления кристаллита, температуры плавления или диапазона плавления полимерного материала и температуры нагрева. При заданной температуре нагрева полимерные материалы, находящиеся в жидком расплавленном состоянии, относят к низкоплавким полимерным компонентам, а полимерные материалы, не находящиеся в жидком расплавленном состоянии, относят к высокоплавким полимерным компонентам.

Известно, что полимеры имеют не точно определенную температуру плавления, а диапазон плавления, при этом кристаллическим зонам полимера может соответствовать температура плавления кристаллита. Эта температура плавления кристаллита всегда лежит выше температуры плавления или диапазона плавления некристаллических компонентов. Жидкое расплавленное состояние означает, что модуль упругости при сдвиге стремится к нулю. В случае полимеров с кристаллическими зонами последнее не обнаруживается. Модуль упругости при сдвиге можно определить, например, согласно стандартам ISO 6721-1 и 6721-2. В настоящем изобретении исходное пленочное полотно нагревают до температуры, при которой модуль упругости при сдвиге у низкоплавкого полимерного компонента равен нулю, а модуль упругости при сдвиге у высокоплавкого полимерного компонента не равен нулю. У низкоплавкого полимерного компонента при этом больше не обнаруживаются кристаллические зоны, и низкоплавкий полимерный компонент находится в жидком расплавленном состоянии. Напротив, у высокоплавкого полимерного компонента еще обнаруживаются кристаллические зоны, и он не находится в жидком расплавленном состоянии. Поэтому в сумме модуль упругости при сдвиге совокупного полимерного материала исходного пленочного полотна не равен нулю, и кристаллические зоны высокоплавкого полимера еще обнаружимы. Таким образом, имеет место частично расплавленное пленочное полотно.

В качестве материалов для обоих полимерных компонентов исходного пленочного полотна в принципе можно рассматривать все термопластичные полимеры, которые обладают соответствующими температурами плавления. На рынке имеются многочисленные коммерческие продукты такого рода. Предпочтительно используют различные полиолефины, в частности - полиэтилен, полипропилен, сополимеры этилена и пропилена, сополимеры этилена и пропилена с другими сомономерами или их смеси. Кроме того, пригодными являются этиленвинилацетат (EVA; от англ.: ethylene-vinylacetate), этиленакрилат (ЕА; от англ.: ethylene acrylate), этиленэтилакрилат (ЕЕА; от англ.: ethylene ethylacrylate), этиленакриловая кислота (ЕАА; от англ.: ethyleneacrylic acid), этиленметилакрилат (ЕМА; от англ.: ethylene methylacrylate), этиленбутилакрилат (ЕВА; от англ.: ethylene butylacrylate), сложный полиэфир (PET; от англ.: polyethylene terephthalate), полиамид (РА; от англ.: polyamide), например - наелон, этиленвиниловый спирт (EVOH; ethylenevinyl alcohol), полистирол (PS; от англ.: polystyrene), полиуретан (PU; от англ.: polyurethane), термопластичные олефиновые эластомеры или термопластичные блокэластомеры простых и сложных эфиров (ТРЕ-Е; от англ.: thermoplastic ether-ester-blockelastomere).

Общее содержание низкоплавкого полимерного компонента предпочтительно лежит в диапазоне от 90 масс. % до 10 масс. %, в частности - от 90 масс. % до 20 масс. %, предпочтительно - от 80 масс. % до 30 масс. %, более предпочтительно - от 80 масс. % до 40 масс. %, наиболее предпочтительно - от 70 масс. % до 50 масс. %. Общее содержание высокоплавкого полимерного компонента предпочтительно лежит в диапазоне от 10 масс. % до 90 масс. %, в частности - от 10 масс. % до 80 масс. %, предпочтительно - от 20 масс. % до 70 масс. %, более предпочтительно -от 20 масс. % до 60 масс. %, наиболее предпочтительно - от 30 масс. % до 50 масс. %, в обоих случаях - в пересчете на 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов. Альтернативно, общее содержание низкоплавкого полимерного компонента предпочтительно лежит в диапазоне от 85 масс. % до 15 масс. %, в частности - от 75 масс. % до 25 масс. %, а общее содержание высокоплавкого полимерного компонента предпочтительно лежит в диапазоне от 15 масс. % до 85 масс. %, в частности - от 25 масс. % до 75 масс. %, опять-таки в пересчете на 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов. Что касается этих данных о содержании, то в случае низкоплавких полимерных компонентов речь может идти, например, об одном или более полиэтиленах, а в случае высокоплавких полимерных компонентов - об одном или более полипропиленах.

В особо предпочтительном варианте осуществления настоящего изобретения исходное пленочное полотно содержит по меньшей мере один полиэтилен в качестве низкоплавкого полимерного компонента и по меньшей мере один полипропилен в качестве высокоплавкого полимерного компонента.

Предпочтительно низкоплавкий полимерный компонент содержит полимеры этилена или состоит из них, причем подходящими являются как гомополимеры этилена, так и сополимеры этилена, содержащие этилен в качестве основного мономера, а также смеси (комбинации) гомополимеров этилена и сополимеров этилена. Подходящими гомополимерами этилена являются полиэтилен низкой плотности (LDPE; от англ.: low density polyethylene), линейный полиэтилен низкой плотности (LLDPE; от англ.: linear low density polyethylene), полиэтилен средней плотности (MDPE; от англ.: medium density polyethylene) и полиэтилен высокой плотности (HDPE; от англ.: high density polyethylene). Предпочтительными сомономерами для сополимеров на основе этилена являются другие олефины, отличающиеся от этилена, за исключением пропилена, например - бутен, гексен или октен. В случае сополимеров этилена содержание сомономеров предпочтительно составляет менее 20 масс. %, в частности - менее 15 масс. %. В предпочтительном варианте осуществления настоящего изобретения низкоплавкий полимерный компонент состоит исключительно из гомополимера этилена или смесей гомополимеров этилена, например - из LDPE и LLDPE, которые могут содержаться в количествах, лежащих в диапазоне от 10 масс. % до 90 масс. %, а также от 0 масс. % до 50 масс. % MDPE. Конкретными примерами являются полиэтилен, состоящий из 60 масс. % LDPE и 40 масс. % LLDPE, или полиэтилен, состоящий из 80 масс. % LDPE и 20 масс. % LLDPE.

Кроме гомополимеров этилена и/или сополимеров на основе этилена низкоплавкий полимерный компонент может содержать и другие термопластичные полимеры. Эти термопластичные полимеры не ограничены, если температура, при которой весь низкоплавкий полимерный компонент находится в жидком расплавленном состоянии, не слишком близка к температуре, при которой в жидком расплавленном состоянии находится высокоплавкий полимерный компонент. Так же существует возможность того, чтобы низкоплавкий полимерный компонент содержал полипропилен, температура плавления или диапазон плавления которого не превышают температуру плавления или диапазон плавления гомополимеров этилена или сополимеров на основе этилена или, если они выше них, то все же ниже используемой температуры нагрева. Известно, что существуют высококристаллический изотактический полипропилен, менее кристаллический синдиотактический полипропилен и аморфный атактический полипропилен, которые обладают различными температурами плавления, диапазонами плавления или температурами плавления кристаллитов. При использовании аморфного атактического полипропилена, который имеет значительно более низкие температуру плавления или диапазон плавления, чем изотактический и, при определенных обстоятельствах, синдиотактический полипропилен, то в зависимости от температуры нагрева при определенных обстоятельствах его можно причислить к низкоплавким полимерным компонентам.

Высокоплавкий полимерный компонент предпочтительно содержит по меньшей мере один полипропилен, температура плавления, диапазон плавления или температура плавления кристаллита которого значительно выше, чем у низкоплавкого полимерного компонента. Подходящим полипропиленом является, в частности, изотактический полипропилен. Можно также использовать синдиотактический полипропилен, если его температура плавления, диапазон плавления или температура плавления кристаллита значительно выше, чем у низкоплавкого полимерного компонента. Подходящие полипропилены являются коммерчески доступными, например - для производства выдувных пленок и/или литые пленки (поливные пленки).

Высокоплавкий полимерный компонент может включать как гомополимеры пропилена, так и сополимеры пропилена, содержащие пропилен в качестве основного мономера. При этом в случае сополимеров на основе пропилена долю сомономеров, то есть не являющихся пропиленом, следует определять в зависимости от других компонентов и температуры нагрева низкоплавкого или высокоплавкого компонентов. Подходящими сомономерами для сополимеров на основе пропилена являются другие олефины, отличающиеся от пропилена, предпочтительно - этилен. В случае сополимеров пропилена и этилена доля этилена предпочтительно лежит в диапазоне от 2 масс. % до 30 масс. %, особо предпочтительно - от 2 масс. % до 20 масс. %, и в частности - от 2 масс. % до 15 масс. %, причем на практике при содержании этилена, лежащем в диапазоне от 3 масс. % до 20 масс. %, получают очень хорошие результаты. Эти численные значения применимы и к другим олефинам.

Далее приведены диапазоны плавления для некоторых полиэтиленов и полипропиленов:

LDPE: 110°C-114°C;

LLDPE: 115°С-130°С;

HDPE: 125°С-135°С;

гомополимеры пропилена: 150°С-165°С;

сополимеры пропилена и этилена: 120°С-162°С; при очень низком содержании этилена возможны и более высокие температуры;

бимодальные (гомо)сополимеры пропилена и этилена: 110°С-165°С.

Также можно использовать так называемые бимодальные полипропилены. При этом речь идет о двух различных полипропиленах с различными долями сополимеров, которые объединены в одном сырьевом материале. Такой бимодальный полипропилен имеет две температуры плавления кристаллитов, причем, как правило, посредством ДСК-анализа (анализа методом дифференциальной сканирующей калориметрии) можно определить примерные доли двух полипропиленов. В качестве примера можно назвать бимодальный полипропилен с температурами плавления кристаллитов, равными 125°С и 143°С, и соотношением двух различных полипропиленов, равным 25/75. При температуре нагрева, равной 130°С, согласно настоящему изобретению 25% полипропилена с температурой плавления кристаллита, равной 125°С, можно отнести к низкоплавкому полимерному компоненту, а 75% полипропилена с температурой плавления кристаллита, равной 143°С, - к высокоплавкому полимерному компоненту.

В особом варианте осуществления настоящего изобретения используют исходное пленочное полотно со следующими полимерными компонентами: от 25 масс. % до 80 масс. %, в частности - от 25 масс. % до 60 масс. %, LLDPE, например - сополимера этилена и октена с содержанием октена, лежащим в диапазоне от 5 масс. % до 15 масс. %; от 20 масс. % до 30 масс. % сополимеров пропилена и этилена с содержанием этилена, лежащим в диапазоне от 3 масс. % до 12 масс. %; и остаток образует LDPE; во всех случаях в пересчете на 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов.

Аналогично тому, что в низкоплавком полимерном компоненте может присутствовать особый расплавленный полипропилен, в высокоплавком полимерном компоненте также может присутствовать особый нерасплавленный полиэтилен, который в этом случае относят к высокоплавким полимерным компонентам. Это наглядно показано в следующем примере. Подходящая для микропористого исходного пленочного полотна композиция включает в качестве полимерных компонентов: 30 масс. % LDPE (температура плавления 112°С), 30 масс. % LLDPE (температура плавления 124°С), 20 масс. % HDPE (температура плавления 130°С) и 20 масс. % полипропилена (температура плавления 160°С). Если пленочное полотно нагревают до температуры, равной 126°С, то LDPE и LLDPE согласно настоящему изобретению находятся в жидком расплавленном состоянии, однако не только полипропилен, но и HDPE не находятся в жидком расплавленном состоянии.

Микропористые исходные пленочные полотна для осуществления способа по настоящему изобретению можно изготовить любыми известными на предшествующем уровне техники способами. Например, исходное пленочное полотно можно изготовить способом, согласно которому полимерные компоненты и наполнители нагревают в экструдере, например - в экструдере-смесителе, до температуры, заметно превышающей температуру образования жидкого расплава полимерных компонентов (например, выше 200°С), и расплавляют. Затем используют способ литья (способ полива), например - через щелевую головку, или способ раздува. Эти способы известны на предшествующем уровне техники. В случае способа с использованием щелевой головки пленку экструдируют через плоскощелевую головку. Предпочтителен способ раздува, при котором образуется раздутый рукав. Полученную рукавную пленку можно плоско сложить и разрезать по краям, так что образуются два пленочных полотна, каждое из которых можно использовать в качестве исходного пленочного полотна.

Для получения микропористости исходного пленочного полотна экструдированную пленку можно подвергнуть процессу растягивания. Возможно растягивание в машинном направлении (MD), поперечном направлении (CD) или и в машинном, и в поперечном направлениях. Кроме того, возможна также кольцевая раскатка.

Исходное пленочное полотно может быть растянутым. Растягивание, вытягивание или растяжение пленки означает удлинение пленки в заданном направлении, что приводит к уменьшению толщины пленки. Пленка может быть растянута в машинном или продольном направлении (MD), например - с помощью растяжного устройства, которое содержит два или более вальцов, например - три вальца, которые вращаются с различной скоростью. Пленку можно растянуть, например, с кратностью растягивания, равной 1:1,5, что означает, что толщина пленки уменьшается, например, с 15 мкм до 10 мкм. Также можно дополнительно подвергнуть пленочное полотно поперечному растягиванию (CD). Такое биаксиальное растягивание можно обеспечить, например, имеющимися на рынке растяжными машинами, например - производства компании  Используемая кратность растягивания зависит от состава пленки и выбранных параметров способа и может составлять по меньшей мере 1:1,2, предпочтительно - по меньшей мере 1:1,5, в частности - по меньшей мере 1:2, более предпочтительно - по меньшей мере 1:2,5, еще более предпочтительно - по меньшей мере 1:3 или по меньшей мере 1:4.

Используемая кратность растягивания зависит от состава пленки и выбранных параметров способа и может составлять по меньшей мере 1:1,2, предпочтительно - по меньшей мере 1:1,5, в частности - по меньшей мере 1:2, более предпочтительно - по меньшей мере 1:2,5, еще более предпочтительно - по меньшей мере 1:3 или по меньшей мере 1:4.

Исходное пленочное полотно, применяемое по настоящему изобретению, содержит наполнители. Подходящие наполнители не имеют ограничений и известны специалистам в данной области техники. Пригодны все вещества, которые можно размолоть до частиц определенного размера, которые не плавятся в экструдере, и которые невозможно растянуть. Особенно подходящими являются неорганические наполнители, такие как мел (карбонат кальция), глина, каолин, сульфат кальция (гипс) или оксид магния. Кроме того, пригодны также синтетические наполнители, такие как углеродные волокна, производные целлюлозы, размолотые полимерные материалы или эластомеры. Наиболее предпочтительным является карбонат кальция или мел из-за его невысокой цены и из соображений возобновляемости ресурсов. Наполнитель может иметь размер частиц, лежащий, например, в диапазоне от 0,8 мм до 2 мм. Если желателен наполнитель с более однородным размером частиц, чем у мела, то существует возможность использовать синтетические наполнители с однородным размером частиц или однородным распределением частиц по размеру. Пленка может содержать мало наполнителей, например - от 5 масс. % до 45 масс. % или от 10 масс. % до 50 масс. %, так что, хотя в процессе растягивания и образуются поры, но они являются изолированными, и пленка не является воздухопроницаемой. Для того чтобы обеспечить воздухопроницаемость пленки целесообразно использовать по меньшей мере 35 масс. % наполнителя, в частности - по меньшей мере 45 масс. % наполнителя, предпочтительно - по меньшей мере 55 масс. % наполнителя, более предпочтительно - по меньшей мере 65 масс. % наполнителя, в пересчете на 100 масс. % всей композиции исходного пленочного полотна, включая наполнитель (или наполнители). Верхний предел содержания наполнителя определяется тем, что вместо пор возникают отверстия, или пленка рвется. Подходящие композиции пленок с наполнителем могут быть рутинно определены специалистом в данной области техники. Особенно подходящей является композиция, содержащая от 35 масс. % до 75 масс. %, в частности - от 45 масс. % до 75 масс. %, предпочтительно - от 55 масс. % до 70 масс. % наполнителя, в пересчете на 100 масс. % исходного пленочного полотна. Иллюстративные композиции воздухонепроницаемых пленок содержат от 5 масс. % до 50 масс. % наполнителей, в частности - от 10 масс. % до 40 масс. % наполнителей, в пересчете на 100 масс. % исходного пленочного полотна. Иллюстративные композиции воздухопроницаемых пленок содержат от 35 масс. % до 80 масс. % наполнителей, в частности - от 45 масс. % до 75 масс. % наполнителей, в пересчете на 100 масс. % исходного пленочного полотна. Необходимо следить за тем, чтобы не выбрать слишком большую долю низкоплавкого компонента, так как воздухопроницаемость хотя и будет достигнута, но затем снова будет утрачена, так как поры снова закроются.

Если микропористое исходное пленочное полотно является многослойным и воздухонепроницаемым, то наполнитель может находиться в одном или более слоях пленки исходного полотна. Если микропористое исходное пленочное полотно является многослойным и воздухопроницемым, то наполнитель может находиться в одном или более слоях пленки исходного полотна, причем содержание наполнителя в каждом из слоев пленки выбирают таким, чтобы этот слой пленки был воздухопроницаемым.

Микропористое исходное пленочное полотно предпочтительно имеет микропоры с величиной, лежащей в диапазоне от 0,1 мкм до 5 мкм, в частности - от 0,1 мкм до 3 мкм или от 0,2 мкм до 1 мкм. Кроме того, может присутствовать некоторое количество пор большего размера.

Исходное пленочное полотно может быть однослойным или многослойным, также оно может быть моноэкструдированным или соэкструдированным. Нет ограничений в отношении числа используемых слоев или пластов. Могут иметься один или более слоев или пластов, например - один слой, два слоя, три слоя или четыре слоя. Также возможны, например, до 5, 7 или 9 слоев. Слои или пласты могут иметь одинаковые или различные композиции, при этом отнесение к низкоплавким или высокоплавким полимерным компонентам всякий раз определяется температурой плавления кристаллита. Слои или пласты можно изготовить посредством экструзии с раздувом или посредством плоскощелевой экструзии. В случае многослойных исходных пленочных полотен по меньшей мере один пласт может быть получен посредством экструзии с раздувом и по меньшей мере один другой пласт - посредством плоскощелевой экструзии. Нет ограничений комбинаций пленок, слоев пленки или пластов пленки, полученных посредством экструзии с раздувом и/или плоскощелевой экструзии. Нет ограничений числа соэкструдированных слоев или пластов.

В других осуществления настоящего изобретения исходное пленочное полотно не является соэкструдированным.

В иллюстративных вариантах осуществления настоящего изобретения исходное пленочное полотно может быть изготовлено следующим образом:

- экструдировано с раздувом, разрезано на два отдельных полотна или отдельных рулона;

- экструдировано с раздувом, разрезано на два или более отдельных полотен одновременно;

- экструдировано с раздувом, разрезано и уложено в виде неразделенного рукава;

- экструдировано с раздувом, разрезано на два или более отдельных полотен, которые поступают от разных экструдеров; или

- экструдировано посредством щелевой экструзии в форме двух или более отдельных полотен одновременно.

Также можно изготавливать пленки посредством поточного производства. В этом случае имеется одна технологическая стадия для процессов экструзии и растягивания (MD, биаксиального или кольцевого) и дальнейшей переработки (например, штампования или печати).

Исходные пленочные полотна, используемые в способе по настоящему изобретению, могут быть окрашены, например - в белый цвет диоксидом титана. Кроме того, исходные пленочные полотна могут содержать стандартные добавки и технологические вспомогательные вещества. В частности, при этом речь идет, помимо уже указанных наполнителей, о пигментах или других красящих веществах, антиадгезионных средствах, средствах для улучшения скольжения, технологических добавках, антистатических средствах, антимикробных средствах (биоцидах), антиоксидантных средствах, средствах, обеспечивающих термостабильность, средствах, стабилизирующих против воздействия УФ-излучения или других средствах для модификации свойств. В характерном случае такие вещества и наполнители добавляют до нагревания исходного пленочного полотна по настоящему изобретению, например - в расплав полимера в процессе его получения или перед экструдированием пленки.

Исходное пленочное полотно предпочтительно имеет поверхностную плотность, лежащую ниже 50 г/м2, в частности - ниже 40 г/м2, предпочтительно -ниже 30 г/м2, более предпочтительно - ниже 20 г/м2. Возможны также значения поверхностной плотности, лежащие ниже 10 г/м2 или ниже 5 г/м2. Предпочтительные значения поверхностной плотности лежат в диапазоне от 1 г/м2 до 30 г/м2, от 1 г/м2 до 25 г/м2 или от 1 г/м2 до 20 г/м2, в частности - от 1 г/м2 до 15 г/м2, более предпочтительно - от 2 г/м2 до 10 г/м2 или от 7 г/м2 до 20 г/м2. Значения поверхностной плотности также могут составлять от 1 г/м2 до 10 г/м2, от 5 г/м2 до 10 г/м2 или от 5 г/м2 до 15 г/м2. Исходное пленочное полотно может иметь толщину, лежащую в диапазоне от 2 мкм до 30 мкм, в частности - от 2 мкм до 15 мкм, от 5 мкм до 20 мкм или от 5 мкм до 10 мкм.

В способе по настоящему изобретению нагревание исходного пленочного полотна осуществляют до или выше жидкого расплавленного состояния низкоплавкого полимерного компонента и ниже жидкого расплавленного состояния высокоплавкого полимерного компонента. В контексте настоящего изобретения «до жидкого расплавленного состояния» означает, что низкоплавкий полимерный компонент находится в жидком расплавленном состоянии. Однако нагревание производят лишь настолько, чтобы высокоплавкий полимерный компонент не находился в жидком расплавленном состоянии.

Для стабильного осуществления способа, в том числе - в течение длительного времени, целесообразно, чтобы температуры плавления (кристаллитов) низкоплавкого и высокоплавкого полимерных компонентов не были слишком близкими друг к другу. Предпочтительно температура плавления кристаллита низкоплавкого полимерного компонента или, при наличии нескольких низкоплавких полимерных компонентов, температура плавления кристаллита компонента с наивысшей температурой плавления кристаллита, по меньшей мере примерно на 5°С, предпочтительно - по меньшей мере примерно на 10°С, и в частности - по меньшей мере примерно на 20°С была ниже температуры плавления кристаллита высокоплавкого полимерного компонента или, при наличии нескольких высокоплавких полимерных компонентов, температуры плавления кристаллита компонента с самой низкой температурой плавления кристаллита.

Конкретный выбор диапазона температур, необходимого для достижения жидкого расплавленного состояния низкоплавкого полимерного компонента, но не жидкого расплавленного состояния высокоплавкого полимерного компонента, не имеет особых ограничений, если выполнено указанное выше условие. Выбор целесообразного диапазона температур определяется практическими соображениями относительно надежности осуществления способа или экономическими соображениями. Если, например, при определенной температуре низкоплавкий полимерный компонент уже расплавлен, то дальнейшее повышение температуры не обеспечивает лучших результатов. Кроме того, повышается потребление тепла, и при определенных условиях происходит слишком близкое приближение к диапазону плавления высокоплавкого полимерного компонента, так что сложнее становится осуществлять способ. Поэтому способ по настоящему изобретению предпочтительно осуществляют так, что нагревание исходного пленочного полотна производят до температур, лежащих на 5°С-20°С ниже температуры плавления кристаллита высокоплавкого полимерного компонента, предпочтительно - на 5°С-15°С ниже или на 10°С-20°С ниже, в частности - на 10°С-15°С или на 15°С-20°С ниже температуры плавления кристаллита высокоплавкого полимерного компонента. Альтернативно, нагревание проводят, в частности, до температуры, которая на 1°С-20°С, предпочтительно - на 2°С-10°С, выше температуры плавления кристаллита или жидкого расплавленного состояния низкоплавкого полимерного компонента (или компонентов). Следует проконтролировать достижение температуры плавления кристаллитов низкоплавких полимерных компонентов.

Согласно настоящему изобретению нагревание исходного пленочного полотна можно осуществить с использованием по меньшей мере одного нагревательного вальца. Предпочтительно нагревание осуществляют с использованием одного или более нагревательных вальцов, причем речь идет о контактных вальцах, которые нагревают до предварительно заданной температуры с помощью теплоносителя, например - пара, воды, масла. В предпочтительном варианте осуществления настоящего изобретения используют один нагревательный или контактный валец. Однако также существует возможность использовать два или более нагревательных вальцов, при этом необходимо убедиться в том, что пред охлаждаемым межвальцовым зазором достигнуто жидкое расплавленное состояние низкоплавкого полимерного компонента. Для того чтобы гарантировать то, что исходное пленочное полотно действительно нагрелось до температуры нагревательного вальца, или что при высоких скоростях производства (при которых температура поверхности нагревательного цилиндра выше, чем температура пленки) надежно обеспечено жидкое расплавленное состояние низкоплавкого полимерного компонента, следует обеспечить достаточное время пребывания исходного пленочного полотна на поверхности нагревательного вальца. Это можно обеспечить за счет соответствующего направления обертывания нагревательного цилиндра, диаметра нагревательного вальца и/или скорости пленочного полотна в зависимости от толщины пленки. Целесообразно использовать нагревательный валец, поверхность которого покрыта антиадгезионным покрытием, чтобы обеспечить более легкое отслаивание пленочного полотна от нагревательного вальца и за счет этого предотвратить обрыв пленочного полотна. За счет этого предотвращается смещение точек отслаивания пленочного полотна в направлении вращения нагревательного вальца, и нет необходимости в смещении вперед или необходимо лишь небольшое смещение. Например, для этого используют нагревательный валец, покрытый политетрафторэтиленом (PTFE; от англ.: polytetrafluorethylene).

Нагревание пленочного полотна можно осуществить и другими способами нагрева, такими как лучистый нагрев, например - с использованием инфракрасных нагревателей или излучателей. Также можно предусмотреть в дополнение к одному или более нагревательным вальцам другой способ нагрева, например - инфракрасный нагрев.

В предпочтительном варианте осуществления настоящего изобретения наполненное растянутое пленочное полотно в отсутствие нетканого полотна нагревают до частично расплавленного состояния. В отличие от способа, описанного в публикации ЕР 1784306 А1, в настоящем изобретении пленочное полотно можно нагреть до частично расплавленного состояния без нетканого полотна, размещенного между нагревательным цилиндром и пленочным полотном. В предпочтительных вариантах осуществления настоящего изобретения нагревание микропористого исходного пленочного полотна осуществляют с использованием нагревательного цилиндра, причем между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал. В этих вариантах осуществления настоящего изобретения пленочное полотно находится в непосредственном контакте с нагревательным цилиндром. Существует также возможность того, что между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал, но нетканый материал накладывают на пленочное полотно или пропускают над ним. В других предпочтительных вариантах осуществления настоящего изобретения нагревание микропористого исходного пленочного полотна осуществляют с использованием нагревательного цилиндра при полном отсутствии нетканого материала. Это означает, что между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал, и на пленочное полотно не наложен нетканый материал. В альтернативных вариантах осуществления настоящего изобретения между нагревательным цилиндром и пленочным полотном расположен нетканый материал.

Согласно настоящему изобретению после нагревания пленочное полотно пропускают через охлаждаемый межвальцовый зазор. Вальцы, образующие охлаждаемый межвальцовый зазор, охлаждают так, чтобы обеспечить быстрое и шоковое охлаждение. Целесообразным является охлаждение до температуры, лежащей ниже температуры плавления кристаллитов низкоплавких полимерных компонентов, предпочтительно - лежащей ниже по меньшей мере на 5°С, в частности - ниже по меньшей мере на 10°С. Предпочтительные диапазоны охлаждения лежат на 5°С-10°С ниже температуры плавления кристаллитов низкоплавких полимерных компонентов, более предпочтительно - на 10°С-30°С ниже. Например, можно производить охлаждение вальцов водой, имеющей температуру в диапазоне от 5°С до 20°С, например - водой, температура которой равна примерно 10°С. При этом из-за возможных потерь тепла не следует выбирать слишком большое расстояние между нагревательным вальцами или, при использовании нескольких нагревательных вальцов, между последним нагревательным вальцом и/или другими источниками нагрева и охлаждаемым межвальцовым зазором.

В простейшем случае охлаждаемый межвальцовый зазор может представлять собой, например, гладкий межвальцовый зазор между двумя гладкими вальцами. Однако в случае гигиенических пленок межвальцовый зазор предпочтительно образован двумя вальцами, из которых один имеет структурированную поверхность, а другой является гладким (например, обрезиненный валец), за счет чего пленочное полотно приобретает структурированную поверхность. Предпочтительными структурами в области гигиены являются микроструктуры, например - в форме усеченной пирамиды. Охлаждаемый межвальцовый зазор предпочтительно образован стальным вальцом и обеспечивающим противодавление обрезиненным вальцом, причем стальной валец снабжен структурированной поверхностью. На стальной валец может быть нанесена гравировка, напоминающая текстильное полотно, которая усиливает текстильное впечатление от поверхности пленки. Тисненая структура стального вальца также снижает уровень блеска пленки.

Скорость вращения вальцов, образующих охлаждаемый межвальцовый зазор, можно выбрать такой, чтобы она была равна скорости вращения нагревательного вальца или, в случае использования нескольких нагревательных вальцов, скорости вращения последнего нагревательного вальца, чтобы пленка не растягивалась между ними. Скорость вращения вальцов, образующих охлаждаемый межвальцовый зазор, также можно выбрать такой, чтобы она была больше или меньше скорости вращения нагревательного вальца или, в случае использования нескольких нагревательных вальцов, скорости вращения последнего нагревательного вальца, так что пленка между ними будет растягиваться или сжиматься. Из-за тепловых потерь следует поддерживать как можно меньшее расстояние между нагревательным вальцом и охлаждаемым межвальцовым зазором.

В зависимости от параметров пленки и других условий способа скорости перемещения пленочного полотна варьируются в диапазоне от 50 м/мин до 900 м/мин. Скорость нагревательного вальца (или вальцов) предпочтительно лежит в диапазоне от 50 м/мин до 900 м/мин, в частности - от 50 м/мин до 800 м/мин, предпочтительно - от 100 м/мин до 600 м/мин. Скорость вальцов, образующих охлаждаемый межвальцовый зазор, предпочтительно лежит в диапазоне от 50 м/мин до 900 м/мин, в частности - от 50 м/мин до 800 м/мин, предпочтительно - от 100 м/мин до 600 м/мин. Скорости нагревательного вальца (или вальцов) и охлаждаемых вальцов выбирают такими, чтобы в зависимости от композиции пленки и выбранных параметров способа они были равными или различными, чтобы пленка растягивалась с желаемой кратностью растягивания или сжималась (терморелаксация).

Способ по настоящему изобретению обеспечивает изготовление пленок с очень низкими значениями поверхностной плотности, равными, например, 2 г/м2, 3 г/м2, 4 г/м2, 5 г/м2, 6 г/м2, 7 г/м2, 8 г/м2, 9 г/м2, 10 г/м2, 11 г/м2, 12 г/м2, 13 г/м2, 14 г/м2, 15 г/м2, 16 г/м2, 17 г/м2, 18 г/м2, 19 г/м2, 20 г/м2 или 25 г/м2. Соответствующие значения толщины пленки лежат в диапазоне, например, 25 мкм, 20 мкм, 19 мкм, 18 мкм, 17 мкм, 16 мкм, 15 мкм, 14 мкм, 13 мкм, 12 мкм, 11 мкм, 10 мкм, 9 мкм, 8 мкм, 7 мкм, 6 мкм или всего 5 мкм. Предпочтительные пленки имеют толщину, лежащую в диапазоне от 2 мкм до 13 мкм или от 4 мкм до 25 мкм, или имеют значение поверхностной плотности, лежащее в диапазоне от 1 г/м2 до 15 г/м2, или от 4 г/м2 до 25 г/м2, или от 7 г/м2 до 20 г/м2.

Пленки, полученные по настоящему изобретению, несмотря на то, что они являются очень тонкими и микропористыми, обладают превосходными механическими свойствами и, кроме того, высокими уровнями прочности на прокол (то есть устойчивостью к частицам суперабсорбента, например - в подгузниках) и высокими уровнями термостойкости (то есть устойчивостью к клеям-расплавам).

Пленки, полученные по настоящему изобретению, можно подвергнуть дополнительной обработке известными способами. Например, из них можно изготовить однослойные подложки (изнаночные слои) или ламинированные материалы, состоящие из пленки и нетканого материала. При изготовлении ламинированных материалов, состоящих из пленки и нетканого материала, пленки можно склеивать с неткаными материалами клеящими агентами, предпочтительно -в ходе поточного процесса. Кроме того, ламинированные материалы, состоящие из нетканого материала и пленки, можно изготавливать посредством термического связывания, известного специалистам в данной области техники, в ходе которого материал пленки, полученной по настоящему изобретению, и/или нетканый материал точечно плавят между двумя нагретыми вальцами, обычно - между тиснильным вальцом (гравированный стальной валец) и гладким стальным вальцом, который используют в качестве противовальца, под действием высокой температуры и давления, за счет чего пленка и нетканый материал соединяются друг с другом. Кроме того, ламинированные материалы, состоящие из нетканого материала и пленки, описанные выше, также можно изготавливать посредством термоламинирования. В частности, термоламинирование является предпочтительным в случае очень тонких пленок, например - с поверхностной плотностью менее 10 г/м2 или 4 г/м2. Кроме того, ламинированные материалы, состоящие из нетканого материала и пленки, описанные выше, также можно изготавливать посредством ультразвукового ламинирования (например, с использованием способа, разработанного компанией Hermann Ultraschall). Полученные ламинированные материалы, состоящие из нетканого материала и пленки, можно перерабатывать дальше известными способами, при этом возможно также их растягивание в машинном направлении или в поперечном направлении или в обоих направлениях. Также можно подвергнуть дальнейшей переработке однослойные подложки.

Фиг. 1 демонстрирует предпочтительный вариант осуществления способа по настоящему изобретению. Наполненная пленка А, например, из экструдера проходит через растягивающее устройство с вальцами 1, 2 и 3, за счет чего пленка становится микропористой. Три вальца могут быть приведены в движение со скоростями, равными 100/200/200 м/мин или 100/150/200 м/мин. Через отклоняющие вальцы 4, 5 и 6 микропористое исходное пленочное полотно В поступает на нагревательный валец 7. Нагревательный валец 7 может представлять собой, например, стальной валец, покрытый антиадгезионным покрытием, который за счет подачи тепла нагревают до желаемой температуры поверхности. Затем пленка перемещается на нагревательном вальце 7 и при этом согласно настоящему изобретению нагревается до частично расплавленного состояния. С нагревательного вальца 7 частично расплавленное пленочное полотно С поступает в охлаждаемый межвальцовый зазор, который образован вальцами 8 и 9. Валец 8 предпочтительно выполнен в форме структурированного или тиснильного вальца, за счет чего пленочное полотно приобретает тисненую структуру или структурированную поверхность. Валец 9 предпочтительно является обрезиненным вальцом. Пару вальцов 8/9 предпочтительно охлаждают водой, например - водой с температурой, примерно равной 10°С. Вальцы 8 и 9, образующие охлаждаемый зазор, приводят в движение так, что они имеют более высокую, более низкую или одинаковую скорость относительно скорости движения полотна на вальце 7. В охлаждаемом межвальцовом зазоре происходит ударное охлаждение и тиснение пленочного полотна. После пары вальцов 8/9 пленку можно сразу же снять, либо с помощью отклоняющих вальцов 10 и 11, которые также могут быть охлаждаемыми, можно подать пленочное полотно D с помощью вальцов 12 к печатному устройству для нанесения печатного рисунка. После этого можно снять пленку Е.

Благодаря изготовлению пленок крайне малой толщины настоящее изобретение обеспечивает экономию сырьевых материалов и тем самым способствует сбережению природных ресурсов и их рациональному использованию. Таким образом оно вносит вклад в охрану окружающей среды. Это относится к пленкам из сектора гигиены и к пленкам для других применений, прежде всего к применениям, в которых пленки в большом количестве используют в качестве составных частей одноразовых изделий.

Пленка, изготовленная по настоящему изобретению, обеспечивает многочисленные усовершенствования и преимущества в отношении указанных выше проблем, имевшихся на предшествующем уровне техники:

- Пленка позволяет осуществлять высокую температурную нагрузку, например - использовать клеи-расплавы.

- Пленка почти не демонстрирует усадку после ее изготовления.

- Благодаря тисненой структуре пленка может препятствовать слипанию (блокированию), так как эта структура выполняет роль разделителя между витками пленки и за счет этого препятствует сцеплению друг с другом отдельных витков пленки.

- Благодаря своей тисненой структуре, пленка может, с одной стороны, препятствовать сцеплению друг с другом отдельных витков пленки, а с другой стороны - улучшать плоскостное размещение пленки, так как тисненая структура выравнивает толстые и тонкие участки. Возможное утолщение краев за счет образования шейки можно выровнять посредством регулирования давления при тиснении.

- Пленка обладает повышенной прочностью на отрыв (благодаря «мягкой терморелаксации» пленки после процесса растягивания). Трехмерная тисненая структура препятствует легкому образованию надрывов пленки, так как благодаря тисненой структуре имеется ориентация пленки в z-направлении.

- Пленка обладает повышенной прочностью на прокол. Трехмерная тисненая структура препятствует точечным проколам пленки частицами суперабсорбента, так как благодаря тисненой структуре имеется ориентация пленки в z-направлении.

- Образовавшиеся слишком большие поры могут сократиться, и поэтому могут снизиться высокие значения проницаемости для жидкости. Это означает, что слишком большие поры, размер которых превышает 1 мкм, в способе по настоящему изобретению могут сократиться до величины, меньшей 1 мкм. В тиснильном устройстве за счет установленного давления и шокового охлаждения в пленке тисненая структура создается и одновременно замораживается и поэтому фиксируется размер пор.

- Так как пленки обнаруживают почти неопределяемую усадку, на них можно печатать сразу же после процесса растягивания в ходе поточного процесса, например - с использованием промежуточного «способа горячего тиснения».

- При высоких термических нагрузках, например - при нанесении систем горячих клеев-расплавов, пленка демонстрирует более высокую прочность или меньшую усадку или меньшие так называемые эффекты сквозного прогара, за счет чего снижается образование отверстий или отверстия вообще не образуются.

Пленки, полученные по настоящему изобретению, можно применять в различных областях. Они находят применение в области гигиены или медицины, например - в качестве защитной пленки для постельного белья или в качестве непроницаемого для жидкости изолирующего слоя, в частности - в качестве подложек в подгузниках, женских гигиенических прокладках, наматрасниках или в аналогичных изделиях. Кроме того, пленки могут найти применение в других областях техники, например - в строительном секторе в качестве строительных пленок, например - в качестве подкровельных пленок, защитных покрытий для бесшовных полов или защитных покрытий для стен, или в автомобильной области в качестве защитных пленок для автомобилей.

Пленки, полученные по настоящему изобретению, можно подвергнуть дополнительной переработке известными способами, например - с получением ламинированных материалов, состоящих из пленки и нетканого материала. При изготовлении таких ламинированных материалов их можно склеивать клеящими агентами, предпочтительно - в ходе поточного процесса. Кроме того, ламинированные материалы, состоящие из нетканого материала и пленки, можно изготавливать посредством термического связывания, известного специалистам в данной области техники, в ходе которого материал пленки, полученной по настоящему изобретению, и/или нетканый материал точечно плавят между двумя нагретыми вальцами, обычно - между тиснильным вальцом (гравированный стальной валец) и гладким стальным вальцом, который используют в качестве противовальца, под действием высокой температуры и давления, за счет чего пленка и нетканый материал соединяются друг с другом. Кроме того, ламинированные материалы, состоящие из нетканого материала и пленки, описанные выше, также можно изготавливать посредством термоламинирования, например - так, как описано в публикации ЕР 1784306 В1. В частности, термоламинирование является предпочтительным в случае очень тонких пленок, например - с поверхностной плотностью, равной 4 г/м2. Альтернативно, ламинированные материалы, состоящие из нетканого материала и пленки, описанные выше, также можно изготавливать посредством ультразвукового ламинирования (например, с использованием способа, разработанного компанией Hermann Ultraschall). Полученные ламинированные материалы, состоящие из нетканого материала и пленки, можно перерабатывать дальше известными способами.

Далее изобретение будет более подробно разъяснено на основании приведенных ниже примеров его осуществления, которые никоим образом не ограничивают настоящее изобретение.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Приведенные примеры иллюстрируют изготовление пленок по настоящему изобретению и демонстрируют их поведение при термоусадке.

Пример 1

Изготовили пленки, при этом наполненную мелом пленку, состоявшую из двух различных полипропиленовых композиций, экструдировали с раздувом стандартным способом. Две полипропиленовых композиции имели различные температуры плавления/диапазоны плавления. Высокоплавкий полипропиленовая композиция содержала 92,5 масс. % полипропилена (РР; от англ.: polypropylene) и 7,5 масс. % сополимера на основе этилена. Он имел температуру плавления, определенную посредством ДСК, равную примерно 164°С, и его использовали в количестве, равном примерно 16 масс. %, в пересчете на 100 масс. % использованного полимерного материала (т.е. без наполнителя). Низкоплавкая полипропиленовая композиция содержала 90,5 масс. % и 9,5 масс. % сополимера на основе этилена. Он имел температуру плавления, определенную посредством ДСК, равную примерно 138°С, и его использовали в количестве, равном примерно 80 масс. %, в пересчете на 100 масс. % использованного полимерного материала. Каждая композиция содержала долю мела, равную примерно 60% (в пересчете на 100 масс. % композиции). Также добавили 4 масс. % LDPE (температура плавления 111°С, определенная посредством ДСК), в пересчете на 10 масс. % использованного полимерного материала.

Экструдированную наполненную пленку после стадии экструзии направили в растяжно-тиснильную машину согласно Фиг. 1. При этом пленку А с помощью термостатируемых растягивающих вальцов 1/2/3 растянули в машинном направлении с кратностью растяжения, равной примерно 2:1, для придания пленке воздухопроницаемости. Затем воздухопроницаемую пленку В нагревали с помощью нагревательного цилиндра 7 при различных температурах нагревательного цилиндра, указанных в Таблице 1 ниже. После нагревания пленки с помощью нагревательного цилиндра 7 пленку С с сохранением этого состояния подавали в тиснильное устройство (тиснильный валец 8 и обрезиненный валец 9) и в нем снабжали тисненой структурой. Тиснильный и обрезиненный вальцы сильно охлаждаются (<30°С) и оказывают друг на друга давление, равное нескольким тоннам, например - лежащее в диапазоне от 4 тонн до 10 тонн на сторону каждого вальца. Пленку D подвергают шоковому охлаждению и тиснению в тиснильном устройстве.

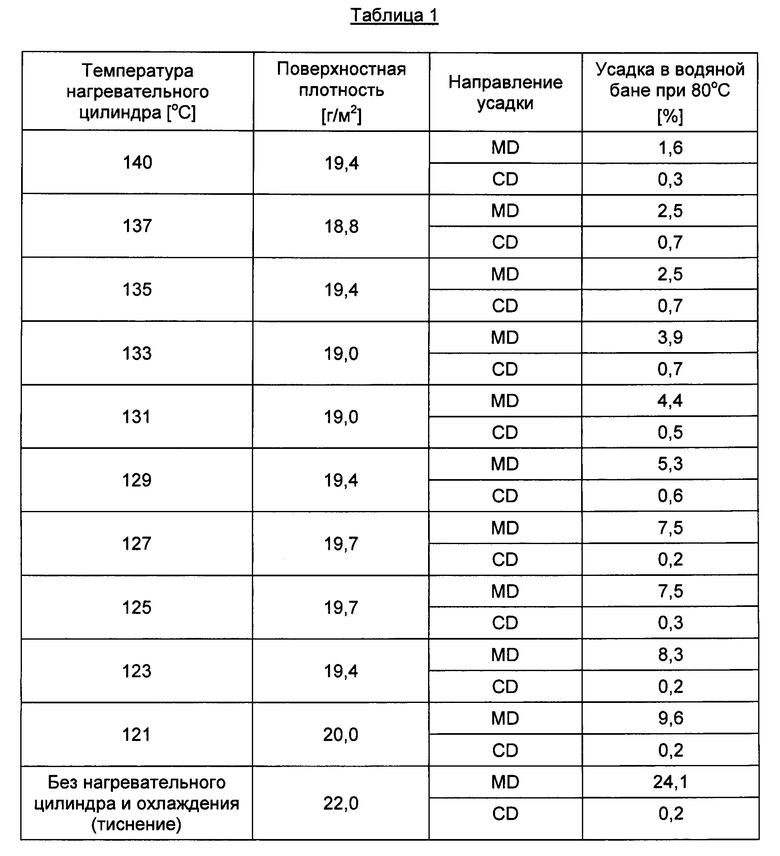

В Таблице 1 указано, как пленка ведет себя при термоусадке в зависимости от использованной температуры нагревательного цилиндра.

Термоусадку определяли так, как описано ниже, согласно стандарту ASTM D2732-96.

Описание

При оценке термоусадки согласно стандарту ASTM D2732-96 определяют степень ориентации материала.

При этом определенный образец (10 см × 10 см) нагревают в водяной бане при температуре, равной 80°С, и через 30 секунд снова охлаждают.

В качестве величины усадки указывают разность длин образца в %.

Устройства, используемые при испытании

Термоусадочная ванна, мерная лента.

Подготовка образцов

На образцах чертят квадрат размером 100 мм × 100 мм с помощью квадрата из листового металла и контролируют его размеры с помощью мерной ленты.

На образцах следует указать продольное и поперечное направление.

Проведение испытания

Установить температуру термоусадочной ванны, равную 80° по Цельсию.

Погрузить образцы в нагретую водяную баню, через 30 секунд осторожно вынуть и дать им остыть (в водяной бане, помещенной в раковину).

Оценка

Значения усадки в продольном и поперечном направлениях: разница между изначально отмеченной длиной и длиной после усадки соответствует значению усадки в %.

Результаты измерений, приведенные в Таблице 1, получены при указанных температурах нагревательного цилиндра. Указанные температуры нагревательного цилиндра относятся к измерению внутри цилиндра датчиком температуры (платиновый измерительный резистор, элемент Pt100). Направление усадки, указанное в Таблице 1, показывает, в каком направлении (в машинном направлении или в поперечном направлении) измеряли усадку пленки.

Таблица 1 ясно показывает, как снижается усадка, когда пленку при повышающейся температуре нагревательного цилиндра переводят в частично расплавленное состояние. Результаты также представлены на Фиг. 2 в форме графика. График показывает зависимость от температуры нагревательного цилиндра, во-первых, поверхностной плотности пленки (верхняя часть графика; штриховая линия), и, во-вторых, термоусадки (в водяной бане при 80°С) в MD-направлении (пунктирная линия) и CD-направлении (сплошная линия). Значение, указанное в Таблице 1 и полученное при работе без нагревательного цилиндра и охлаждения (только тиснение), не показано на Фиг. 2. Это значение, приведенное в Таблице 1, ясно показывает, как велика усадка без осуществления способа по настоящему изобретению.

Пример 2

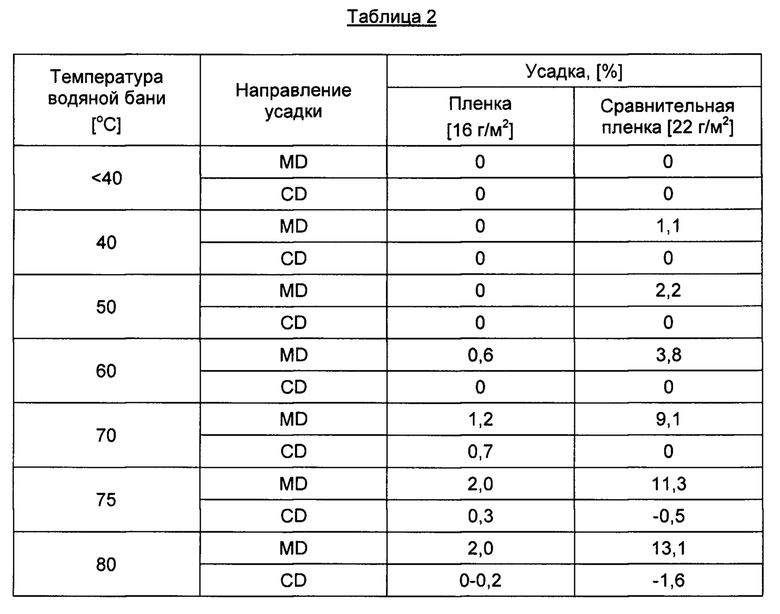

Пленку с поверхностной плотностью, равной 16 г/м2, получили способом, описанным в Примере 1, при температуре нагревательного цилиндра, равной 135°С. Эту пленку сравнили с пленкой, полученной согласно предшествующему уровню техники (сравнительная пленка), с поверхностной плотностью, равной 22 г/м2, в отношении термоусадки при различных температурах водяной бани, указанных в Таблице 2. Измерение усадки проводили аналогично Примеру 1. Результаты приведены в Таблице 2.

Результаты, приведенные в Таблице 2, графически представлены также на Фиг. 3 для MD-направления усадки. Поэтому график на Фиг. 3 демонстрирует усадку в MD-направлении пленки по настоящему изобретению (штриховая линия) и сравнительной пленки (сравнение; сплошная линия) в зависимости от заданной температуры водяной бани.

Из Таблицы 2 можно видеть, что пленка по настоящему изобретению демонстрирует значительно меньшую термоусадку, чем сравнительный продукт. Поэтому пленка по настоящему изобретению обеспечивает большие преимущества при высоких температурах, которые могут возникнуть, например, в складских помещениях или судах. При больших термических нагрузках, например - при нанесении систем горячих клеев-расплавов, она может продемонстрировать более высокую прочность, или меньшую усадку, или меньшие так называемые эффекты сквозного прогара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734515C2 |

| СПОСОБ РАСТЯГИВАНИЯ ПЛЕНКИ | 2012 |

|

RU2607742C2 |

| СПОСОБ РАСТЯГИВАНИЯ ПЛЕНКИ | 2012 |

|

RU2717530C2 |

| ГАЗО- И ПАРОПРОНИЦАЕМАЯ ПЛЕНКА | 2020 |

|

RU2786401C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОФУНКЦИОНАЛЬНОГО ЭЛАСТИЧНОГО СЛОИСТОГО МАТЕРИАЛА | 2005 |

|

RU2368501C2 |

| СЛОИСТЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2283238C2 |

| СТАБИЛЬНОЕ ДЫШАЩЕЕ ЭЛАСТИЧНОЕ ИЗДЕЛИЕ | 1998 |

|

RU2201257C2 |

| ПЕРВИЧНАЯ ОСНОВА КОВРА ДЛЯ БЕЗЛАТЕКСНЫХ ТАФТИНГОВЫХ КОВРОВ | 2015 |

|

RU2697469C2 |

| МНОГОСЛОЙНЫЙ ПЕРФОРИРОВАННЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2013 |

|

RU2639594C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ЭЛАСТИЧНЫЙ В ОДНОМ НАПРАВЛЕНИИ И РАСТЯЖИМЫЙ В ДРУГОМ НАПРАВЛЕНИИ | 2001 |

|

RU2270758C2 |

Изобретение относится к области многослойных полимерных материалов, используемых в производстве гигиенических впитывающих изделий, а также в качестве защитных пленок в покрытиях, и касается способа изготовления многослойного пленочного полотна. Способ изготовления наполненного пленочного полотна из микропористого исходного пленочного полотна, состоящего из термопластичного полимерного материала, которое содержит по меньшей мере один низкоплавкий полимерный компонент, высокоплавкий полимерный компонент и наполнитель, причем способ включает следующие стадии: нагревание микропористого исходного пленочного полотна до частично расплавленного состояния, в котором по меньшей мере один низкоплавкий полимерный компонент находится в жидком расплавленном состоянии, а по меньшей мере один высокоплавкий компонент не находится в жидком расплавленном состоянии, и охлаждение посредством пропускания частично расплавленного пленочного полотна через охлаждаемый межвальцовый зазор. Изобретение позволяет исключить образование микроотверстий за счет суперабсорбирующих полимеров и разрывов готовых пленочных изделий в упаковочных устройствах и обеспечивает требование к гигиеническим пленкам, которое заключается в минимальном пределе прочности при растяжении, который необходим для переработки пленочных полотнищ в скоростных машинах (конвертерах). 4 н. и 12 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления наполненного пленочного полотна из микропористого исходного пленочного полотна, состоящего из термопластичного полимерного материала, которое содержит по меньшей мере один низкоплавкий полимерный компонент, высокоплавкий полимерный компонент и наполнитель, причем способ включает следующие стадии:

нагревание микропористого исходного пленочного полотна до частично расплавленного состояния, в котором по меньшей мере один низкоплавкий полимерный компонент находится в жидком расплавленном состоянии, а по меньшей мере один высокоплавкий компонент не находится в жидком расплавленном состоянии, и

охлаждение посредством пропускания частично расплавленного пленочного полотна через охлаждаемый межвальцовый зазор.

2. Способ по п. 1, отличающийся тем, что микропористое исходное пленочное полотно является однослойным.

3. Способ по п. 1, отличающийся тем, что микропористое исходное пленочное полотно является многослойным, в частности, микропористое исходное пленочное полотно является соэкструдированным пленочным полотном.

4. Способ по любому из пп. 1-3, отличающийся тем, что микропористое исходное пленочное полотно является растянутым, в частности, исходное пленочное полотно после экструзии растянуто с кратностью растягивания, лежащей в диапазоне от 1,2:1 до 4:1, предпочтительно - от 1,5:1 до 3:1.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что микропористое исходное пленочное полотно содержит от 10 масс. % до 90 масс. % наполнителя, в частности - от 20 масс. % до 80 масс. % наполнителя, в частности - от 30 масс. % до 75 масс. % наполнителя, в пересчете на 100 масс. % исходного пленочного полотна.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что микропористое исходное пленочное полотно является воздухопроницаемым.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что микропористое исходное пленочное полотно имеет проницаемость для водяного пара, лежащую в диапазоне от 500 г/м2 за 24 часа до 5000 г/м2 за 24 часа при измерении согласно стандарту ASTM Е398 при 37,8°С и 90%-ной относительной влажности воздуха.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что микропористое исходное пленочное полотно содержит от 15 масс. % до 85 масс. % низкоплавкого полимерного компонента и от 85 масс. % до 15 масс. % высокоплавкого полимерного компонента в пересчете на 100 масс. % низкоплавкого и высокоплавкого компонентов.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что в нем используют исходное пленочное полотно, содержащее по меньшей мере один полиэтилен в качестве низкоплавкого полимерного компонента и по меньшей мере один полипропилен в качестве высокоплавкого полимерного компонента.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что нагревание микропористого исходного пленочного полотна выполняют с использованием нагревательного цилиндра, причем между нагревательным цилиндром и пленочным полотном отсутствует нетканый материал.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что микропористое исходное пленочное полотно изготовлено посредством экструзии с раздувом, плоскощелевой экструзии или экструзии с раздувом и плоскощелевой экструзии.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что пленочное полотно в охлаждаемом межвальцовом зазоре подвергают охлаждению до температуры, лежащей по меньшей мере на 10°С-30°С ниже температуры плавления кристаллита по меньшей мере одного низкоплавкого полимерного компонента.

13. Пленочное полотно, полученное способом по любому из предыдущих пунктов.

14. Пленочное полотно по п. 13, отличающееся тем, что оно имеет поверхностную плотность, лежащую в диапазоне от 1 г/м2 до 30 г/м2, в частности - от 5 г/м2 до 25 г/м2, предпочтительно - от 7 г/м2 до 20 г/м2, более предпочтительно - от 10 г/м2 до 20 г/м2.

15. Применение пленочного полотна по п. 13 или 14 в области гигиены или медицины, в частности - для изготовления изнаночных слоев в подгузниках, наматрасников или женских гигиенических прокладок.

16. Применение пленочного полотна по п. 13 или 14 в области строительства или в качестве защитной пленки для автомобилей.

| US 2014248484 A1, 09.04.2014 | |||

| US 2003077471 A1, 21.04.2003 | |||

| WO 2006017518 A2, 16.02.2006 | |||

| US 2010068484 A1,18.03.2010. |

Авторы

Даты

2020-10-19—Публикация

2017-03-22—Подача