Область техники, к которой относится изобретение

Данное изобретение относится в целом к изделиям с покрытием, имеющим защитное покрытие, например, к прозрачным элементам автомобиля с покрытием.

Уровень техники

Известен способ уменьшения нагревания внутреннего пространства автомобиля посредством создания слоистого ветрового стекла, имеющего два слоя стекла с управляющим покрытием, ослабляющим инфракрасную или ультрафиолетовую часть солнечного света, расположенным между слоями. Слои стекла защищают слой, управляющий прохождением солнечного света, от механических и/или химических повреждений. Эти обычные ветровые стекла обычно изготавливают посредством формирования и отжига двух плоских стеклянных заготовок (одна из которых имеет нанесенное на нее покрытие регулирования прохождения солнечного света) для образования двух сформированных, отожженных стеклянных слоев с последующим скреплением стеклянных слоев друг с другом с помощью пластмассового промежуточного слоя. Поскольку обычные регулирующие прохождение солнечного света покрытия включают металлические слои, которые отражают тепло, то стеклянные заготовки обычно нагревают и формируют в виде «дублетов», т.е. заготовки располагают одну на другой во время нагревания и формования, при этом функциональное покрытие располагается между стеклянными заготовками для предотвращения неравномерного нагревания и охлаждения, которые могут повлиять на конечную форму слоев. Примеры слоистых автомобильных ветровых стекол и способы их изготовления раскрыты в патентах US 4820902, 5028759 и 5653903.

Нагреваемость дублета обычно ограничена способностью функционального покрытия выносить тепловую обработку без вредной деградации. Под «нагреваемостью» понимается максимальная температура и/или максимальное время при конкретной температуре, до которой можно нагревать подложку с покрытием без деградации функционального покрытия. Такая деградация может влиять на физические и/или оптические свойства покрытия, такие как отражение и/или пропускание солнечной энергии. Рассмотренная деградация может обуславливаться, например, окислением различных слоев в функциональном покрытии, содержащих металл. Например, функциональное покрытие, содержащее металлические слои, может быть чувствительным к кислороду, так что возможно некоторое изменение, например, ухудшение оптических свойств или свойств регулирования прохождения солнечного света, когда подложку с покрытием подвергают тепловой обработке, такой как нагревание для сгибания, закалка или отжиг, или отпуск, для использования в автомобильных прозрачных элементах и окнах, или же для использования в квартирных или коммерческих окнах, панелях, дверях или бытовых электроприборах.

Предпочтительно снабжать регулирующим солнечную энергию покрытием другие элементы автомобиля, такие как боковые стекла, задние стекла, сдвигающиеся крыши, прозрачные крыши и т.д. Однако процесс изготовления слоистых ветровых стекол не просто адаптировать к изготовлению других прозрачных автомобильных элементов слоистого или неслоистого типа. Например, автомобильные боковые стекла обычно изготавливают из единственной стеклянной заготовки, которую отдельно нагревают, формируют и закаливают с желаемой криволинейностью, задаваемой размерами отверстия в автомобиле, в которое подлежит установке боковое стекло. Проблема, возникающая при изготовления боковых стекол, которая не возникает при изготовлении ветровых стекол, заключается в отдельном нагревании стеклянных заготовок, имеющих покрытие, регулирующее отражение тепла солнечного света.

Дополнительно к этому, если боковое стекло расположено так, что покрытие находится на наружной поверхности бокового стекла автомобиля, то покрытие является чувствительным к механическому повреждению, например, от объектов, ударяющихся в него, и к химическому повреждению от кислотных дождей или моющих средств, используемых при мойке автомобиля. Если покрытие находится на внутренней поверхности бокового стекла автомобиля, то покрытие является чувствительным к механическому повреждению от прикосновений находящихся в автомобиле людей или от перемещения вверх и вниз в оконном проеме и к химическому повреждению от контакта с обычными чистящими средствами для стекла. Дополнительно к этому, если покрытие является покрытием с низким коэффициентом черноты, то оно может способствовать парниковому эффекту, задерживая тепло внутри автомобиля. При этом коэффициент черноты определяется как отношение энергии, излучаемой данной поверхностью при заданной температуре, к энергии идеального излучателя (абсолютно черного тела) при той же температуре.

Хотя известен способ уменьшения химического повреждения или коррозии покрытия с помощью внешнего покрытия химически стойким материалом, такие покрытия обычно наносят как можно более тонкими для исключения отрицательного воздействия на оптические характеристики (например, цвет, отражательная и пропускная способность) расположенного под ним внутреннего покрытия и для незначительного увеличения коэффициента черноты подстилающего покрытия. Такие тонкие внешние покрытия обычно не отвечают требованиям стойкости во время формования, обработки или конечного использования обычных автомобильных элементов с покрытием, которые легко повреждаются и постоянно подвергаются воздействию окружающей среды. Дополнительно к этому такие тонкие внешние покрытия не могут смягчать указанный выше парниковый эффект. Примеры обычных покрытий раскрыты в патентах US 4716086, 4 786 563, 5425861, 5344718, 5376455, 5584902 и 5532180.

Поэтому было бы предпочтительным создание изделия, например, слоистого или неслоистого автомобильного прозрачного элемента, или панели, или листа, имеющего рабочее покрытие, которое решает, по меньшей мере, некоторые из указанных выше проблем.

Раскрытие изобретения

Изделие согласно изобретению содержит подложку и функциональное покрытие, не ограниченное отражающим инфракрасную часть солнечного света диэлектрическим функциональным покрытием, расположенное, по меньшей мере, на части подложки. Защитное покрытие нанесено, по меньшей мере, на часть функционального покрытия. Функциональное покрытие и защитное покрытие создают покрывающий пакет. Защитное покрытие обеспечивает покрывающему пакету коэффициент излучения, превышающий коэффициент излучения функционального покрытия. Защитное покрытие может иметь толщину в диапазоне от более 100 Å до менее 10 микрон и коэффициент отражения в диапазоне от 1,4 до 2, например, от 1,4 до 1,8. Защитное покрытие может содержать один или более слоев. В одном варианте выполнения защитное покрытие содержит первый слой, сформированный, по меньшей мере, на части функционального покрытия, и второй слой, сформированный, по меньшей мере, на части первого слоя. В одном частном, не имеющем ограничительного характера варианте выполнения, первый слой может содержать от 50 до 100 мас.% оксида алюминия и от 50 до 0 мас.% диоксида кремния, а второй слой содержит от 50 до 100 мас.% диоксида кремния и от 50 до 0 мас.% оксида алюминия.

Монолитный прозрачный элемент согласно изобретению содержит стеклянную подложку и функциональное покрытие, нанесенное, по меньшей мере, на часть стеклянной подложки. Защитное покрытие нанесено, по меньшей мере, на часть функционального покрытия с образованием покрывающего пакета. Защитное покрытие может содержать оксид алюминия и может иметь толщину в диапазоне от 1 микрона до 10 микрон. Защитное покрытие может содержать один или более слоев. В одном варианте выполнения защитное покрытие содержит первый слой, сформированный, по меньшей мере, на части рабочего покрытия, и второй слой, сформированный, по меньшей мере, на части первого слоя. В одном частном, не имеющем ограничительного характера варианте выполнения первый слой может содержать от 50 до 100 мас.% оксида алюминия и от 50 до 0 мас.% диоксида кремния, а второй слой - от 50 до 100 мас.% диоксида кремния и от 50 до 0 мас.% оксида алюминия.

Краткое описание чертежей

На чертежах изображено:

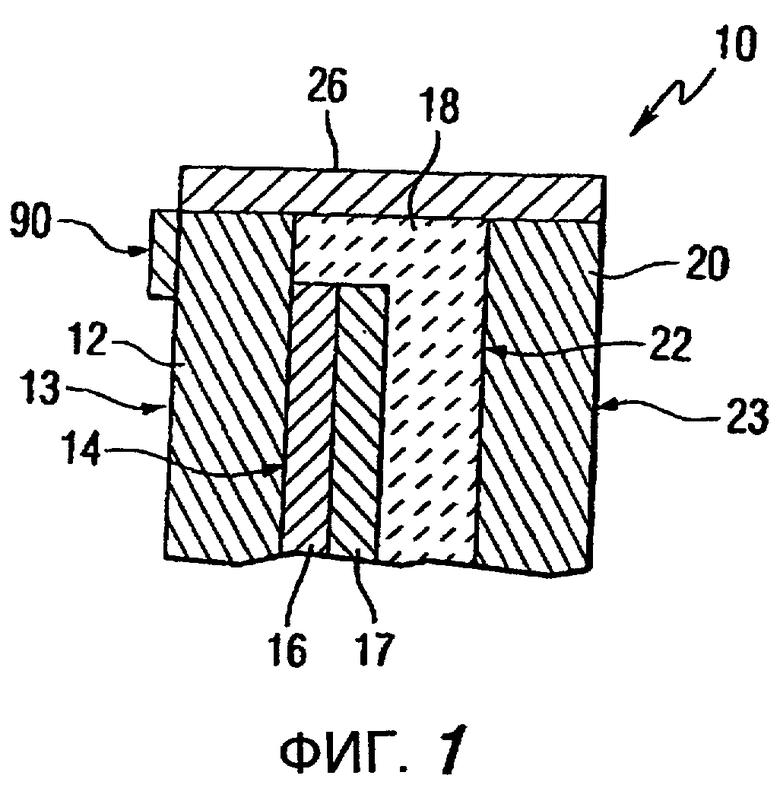

фиг.1 - разрез кромочной части слоистого автомобильного прозрачного элемента, например бокового стекла, включающего признаки изобретения, на виде сбоку (в увеличенном масштабе);

фиг.2 - устройство (с удаленными для ясности частями) для изготовления стеклянных заготовок G согласно изобретению в изометрической проекции;

фиг.3 - разрез части монолитного изделия, включающего признаки изобретения, на виде сбоку (в увеличенном масштабе);

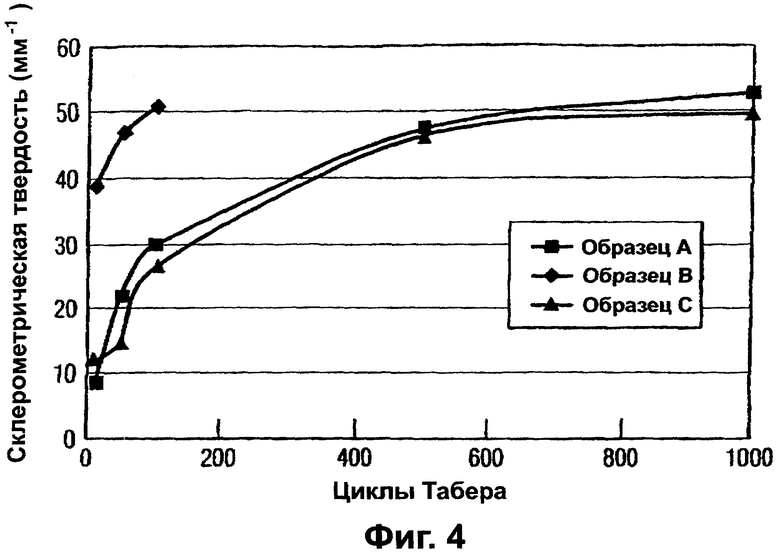

фиг.4 - график, показывающий результаты испытания на истирание по Таберу подложек, имеющих защитное покрытие, согласно изобретению по сравнению с подложками без защитного покрытия;

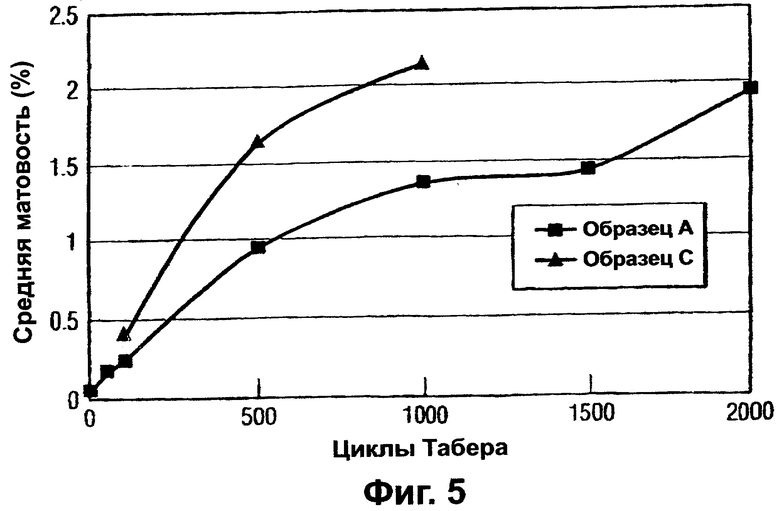

Фиг.5 - график средней матовости для выбранных подложек согласно фиг.4;

фиг.6 - график величины коэффициента черноты в зависимости от толщины покрытия для подложек, имеющих защитное покрытие согласно изобретению;

фиг.7 - график, показывающий результаты испытания на истирание по Таберу подложек, имеющих защитное покрытие, согласно изобретению;

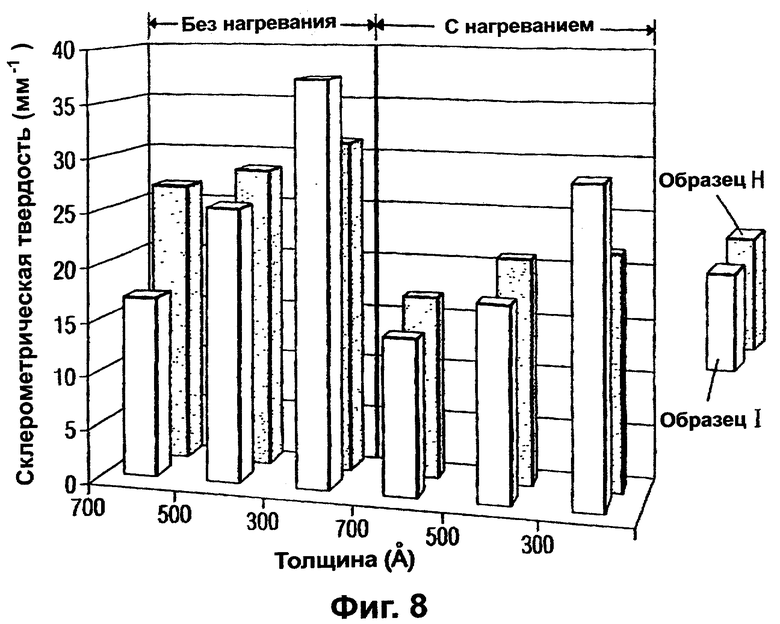

фиг.8 - гистограмма, показывающая воздействие тепловой обработки и толщины покрытия на истирание по Таберу для подложек с покрытием, имеющих защитное покрытие согласно изобретению;

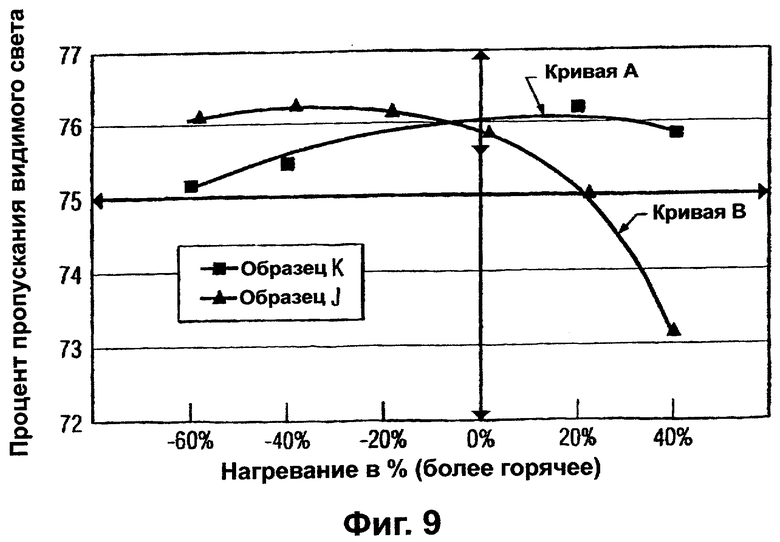

фиг.9 - график, показывающий изменение пропускания видимого света (Lta) в зависимости от нагревания для подложки с рабочим покрытием, имеющей защитное покрытие согласно изобретению (линия А), и для подложки с рабочим покрытием без защитного покрытия (линия В). Снижение кривизны наклона линии В указывает на ухудшение характеристик подложки с покрытием без защиты по сравнению с подложкой с защищенным покрытием при одинаковых условиях нагревания.

Осуществление изобретения

Используемые в данном случае понятия, относящиеся к пространству или направлению, такие как слева, справа, внутри, снаружи, сверху, снизу, верх, низ и т.п., употребляются в соответствии с чертежами на фигурах. Однако следует понимать, что изобретение допускает различные альтернативные ориентации, так что эти понятия не следует понимать как ограничивающие изобретение.

Кроме того, все используемые в описании и в формуле изобретения числа, выражающие размеры, физические характеристики, параметры процессов, количество ингредиентов, условия реакций и т.п., следует понимать во всех случаях как модифицированные понятием «около». В соответствии с этим, если не указано противоположное, указанные в последующем описании и в формуле изобретения числовые величины могут изменяться в зависимости от желаемых свойств, которые должны быть обеспечены данным изобретением. Наконец, но не в качестве попытки ограничить замены величин на эквивалентные в формуле изобретения, каждая числовая величина должна, по меньшей мере, истолковываться с учетом числа представленных десятичных знаков и с помощью применения обычных правил округления. Кроме того, все представленные диапазоны следует понимать как охватывающие начальную и конечную величины диапазона и любой и все поддиапазоны, включенные в него. Например, указанный диапазон «от 1 до 10» следует понимать как включающий любой и все поддиапазоны между (и включая) минимальной величиной 1 и максимальной величиной 10; т.е. все поддиапазоны, начинающиеся с минимальной величины 1 или более и заканчивающиеся максимальной величиной 10 или менее, например 5,5. Понятия «плоская» или «по существу плоская» подложка относятся к подложке, которая по существу является плоской по форме, т.е. подложке, лежащей первично в одной геометрической плоскости, при этом подложка, как понятно для специалистов в данной области техники, может включать небольшие изгибы, выступы или углубления. Кроме того, используемые в данном случае понятия «сформированный на», «нанесенный на» или «созданный на» означает «сформированный», «нанесенный», «созданный», но не обязательно в контакте с поверхностью. Например, покрывающий слой «сформированный на» подложке не исключает наличие одного или более других покрывающих слоев или пленок того же или другого состава, расположенных между сформированным покрывающим слоем и подложкой. Например, подложка может включать обычные покрытия, известные из уровня техники, такие как стекло или керамика. Все документы, на которые делаются ссылки, следует понимать как документы, полное содержание которых включается в данное описание. Используемые в данном случае понятия «полимер» или «полимерный» относятся к олигомерам, гомополимерам, сополимерам и терполимерам, например, полимерам, образованным из двух или более типов мономеров или полимеров.

Как следует из последующего описания, защитное (например, барьерное) покрытие, согласно изобретению можно использовать при изготовлении как слоистых, так и неслоистых изделий, например из одной подложки. Под «защитным покрытием» или «барьерным покрытием» понимается пленка, слой или покрытие, сформированное из защитного или барьерного материала и имеющее достаточную толщину для ограничения пропускания содержащих кислород газов через покрытие. Под «защитным материалом» или «барьерным материалом» понимается материал, имеющий низкую проницаемость для содержащих кислород газов, таких как воздух или пары воды. Материал может иметь высокую сопротивляемость прохождению кислорода или воздуха или водяного пара через него. Более подходящий барьерный материал имеет ограниченную склонность к растрескиванию, когда он сформирован в виде покрытия при условиях согласно изобретению и является, по существу, устойчивым относительно кислорода при таких условиях. Для специалистов в данной области техники понятно, что проницаемость материала является функцией толщины материала. Защитное покрытие согласно данному изобретению проявляет относительно высокую сопротивляемость в совокупности как воздуху, так и водяному пару, однако при некоторых применениях не требуется сопротивляемости им обоим. Поэтому низкая проницаемость для воздуха или водяного пара является достаточной для классификации покрытия в качестве «защитного покрытия». Варианты выполнения защитных покрытий, согласно данному изобретению задуманные, прежде всего, в качестве кислородных барьеров, могут иметь проницаемость для кислорода, такую как, приблизительно, менее 1,5, такую как менее 1,0, такую как менее 0.5, измеренную в кубических сантиметрах кислорода, проникающего через образец толщиной 1 мм на площади 100 квадратных дюймов в течение 24 часов при разнице парциального давления кислорода в одну атмосферу при температуре 23°С и относительной влажности, равной нулю. Защитный слой может быть устойчивым к содержащим кислород газам, так что покрытие может выдерживать тепловую обработку, такую как нагревание для сгибания, прогиба, закалки или отжига, с минимальным, если оно есть, изменением его барьерных свойств относительно кислорода по сравнению со свойствами, имеющимися до стадии теплообработки.

Для использования в слоистых изделиях защитное покрытие может быть обычно более тонким, чем для неслоистых изделий. Сначала будет приведено описание в качестве примера структурных компонентов и способа изготовления слоистого изделия согласно изобретению, а затем будет приведено описание конструкции примера монолитного изделия согласно изобретению. Под «монолитным» понимается наличие единственной структурной опоры или структурного элемента, например единственной подложки. В последующем в качестве примера выполнения изделия (слоистого или монолитного) приводится описание автомобильного бокового стекла. Однако изобретение не ограничивается автомобильными боковыми стеклами, и его можно использовать для любых изделий, таких как, например, изолирующие стеклянные блоки, квартирные или коммерческие слоистые окна (например, верхний свет) или прозрачные элементы для наземных, воздушных, космических, надводных и подводных транспортных средств, например, ветровых стекол, задних фонарей, раздвижных крыш.

На фиг.1 показано слоистое изделие в виде бокового стекла 10, включающего признаки изобретения. Слоистое боковое стекло 10 содержит первую подложку или слой 12, имеющий наружную главную поверхность 13 и внутреннюю главную поверхность 14. Под «слоем» понимается подложка, которая согнута в желаемую форму или кривизну и/или обработана нагреванием, таким как отжиг или закалка. Функциональное покрытие 16 может быть сформировано, по меньшей мере, на части или, предпочтительно, на всей внутренней главной поверхности 14 любым обычным способом, таким как, например, химическое осаждение из паровой фазы, магнетронное напыление осаждением из паровой фазы, пиролизное распыление. Как будет более подробно описано ниже, защитное или барьерное покрытие 17 согласно изобретению может быть сформировано, по меньшей мере, на части или, предпочтительно, на всем рабочем покрытии 16. Защитное покрытие способствует не только повышению механической и химической стойкости, но также обеспечивает улучшенные характеристики нагревания для сгибания и/или формования заготовки, на которую оно нанесено. Полимерный слой 18 может быть расположен между первым слоем 12 и вторым слоем или подложкой 20, имеющей внутреннюю главную поверхность 22 и наружную главную поверхность 23. В одном варианте выполнения, не имеющем ограничительного характера, внешняя главная поверхность 23 может быть обращена наружу автомобиля, а внешняя главная поверхность 13 может быть обращена внутрь автомобиля. Обычный кромочный герметик 26 может быть нанесен по периметру слоистого бокового стекла 10 во время и/или после ламинирования обычным способом. Декоративная лента 90, например, непрозрачная, прозрачная или цветная лента, может быть предусмотрена на поверхности, по меньшей мере, одного из слоев 12 и 20, например, по периметру одной из внутренних или наружных главных поверхностей.

В широкой практике применения изобретения подложки, используемые для первого слоя 12 и второго слоя 20, могут быть из любого материала, имеющего любые желаемые характеристики, такого как непрозрачный, полупрозрачный или прозрачный для видимого света. Под «прозрачным» понимается материал, имеющий коэффициент пропускания через подложку более 0% вплоть до 100%. Под «видимым светом» или «диапазоном видимого света» понимается электромагнитное излучение в диапазоне от 395 нм до 800 нм. В качестве альтернативного решения подложка может быть полупрозрачной или непрозрачной. Под «полупрозрачной» понимается подложка, обеспечивающая прохождение электромагнитного излучения (например, видимого света) через подложку, но рассеивающая энергию так, что объекты со стороны подложки, противоположной наблюдателю, четко не видны. Под «непрозрачной» понимается подложка, имеющая коэффициент пропускания видимого света, равный 0%. Примеры подходящих подложек включают, например, пластмассовые подложки (такие как акриловые полимеры: полиакрилаты, полиалкиметакрилаты, полиметилметакрилаты, полиэтилметакрилаты, полипропилметакрилаты и т.п.; полиуретаны; поликарбонаты; полиакрилтерефталаты: полиэтилентерефталат (PET), полипропилентерефталаты, полибутилентерефталаты и т.п.; содержащие полисилоксан полимеры; или сополимеры любых мономеров для их изготовления или любые их смеси); металлические подложки, например, такие как оцинкованная сталь, нержавеющая сталь и алюминий; керамические подложки; кафельные подложки; стеклянные подложки или смеси или комбинации любых из них. Например, подложка может быть обычным неокрашенным натриево-кальциево-силикатным стеклом, т.е. «прозрачным стеклом», или же может быть окрашенным стеклом, боросиликатным стеклом, свинцовым стеклом, закаленным, незакаленным, отожженным и усиленным нагреванием стеклом. Стекло может быть любого типа, таким как обычное флоат-стекло или листовое стекло, и может иметь любой состав, имеющий любые оптические свойства, например, любую величину пропускания видимого излучения, ультрафиолетового излучения, инфракрасного излучения и/или полного солнечного спектра. Типы стекла, подходящего для практической реализации изобретения, описаны, например, в патентах US 4746347, 4792536, 5240886, 5385872 и 5393593. Изобретение не ограничивается толщиной подложки. Подложка может быть в целом более толстой для типичных архитектурных применений, чем для типичных применений в автомобиле. В одном варианте выполнения подложка может быть стеклянной, имеющей толщину в диапазоне от 1 до 20 мм, например от около 1 до 10 мм, или от 2 до 6 мм, или от 3 до 5 мм. Для формирования слоистого автомобильного бокового стекла первый и второй слои 12, 20 могут иметь толщину приблизительно менее 3 мм, например менее 2,5 мм, или в диапазоне толщин от около 1 до около 2,1 мм. Как будет описано ниже, толщина монолитных изделий может быть больше.

Подложка может иметь барьерные свойства относительно кислорода, например, может быть изготовлена из материала, который предотвращает или ограничивает диффузию кислорода через подложку. В качестве альтернативного решения может быть сформировано другое барьерное относительно кислорода покрытие (дополнительно к барьерному покрытию 17, описание которого будет приведено ниже), по меньшей мере, над частью подложки, а затем может быть сформировано функциональное покрытие 16 над этим другим барьерным относительно кислорода покрытием. Другое барьерное относительно кислорода покрытие может быть из любого материала, предотвращающего или ограничивающего диффузию кислорода, такого как, но не ограничиваясь этим, материала, применяемого для защитного покрытия 17, описание которого будет приведено ниже.

Функциональное покрытие может быть любого желаемого типа. В данном случае понятие «функциональное покрытие» относится к покрытию, которое модифицирует одно или несколько физических свойств подложки, на которую оно нанесено, например оптические, химические или механические свойства, и не предназначено для полного удаления с подложки во время последующей обработки. Функциональное покрытие 16 может иметь один или более слоев или пленок, имеющих одинаковые или различные свойства или функции. Используемое в данном случае понятие «пленка» относится к покрытой зоне с желаемым или выбранным составом покрытия. «Слой» может содержать одну или более «пленок», а «покрытие» может содержать один или более «слоев».

Функциональное покрытие 16 может быть электрически проводящим покрытием, таким как, например, используемое для изготовления нагреваемых окон покрытие, раскрытое в патентах US 5653903 и 5028759, или покрытием с одной или несколькими пленками, используемым в качестве антенны. Аналогичным образом рабочее покрытие может быть покрытием, регулирующим прохождение солнечного света. Используемое здесь понятие «регулирующее прохождение солнечного света покрытие» относится к покрытию, содержащему один или более слоев или пленок, которые влияют на свойства пропускания солнечного света изделия с покрытием, включая, но не ограничиваясь этим, количество излучения солнечного света, например, видимого, инфракрасного или ультрафиолетового излучения, падающего и/или проходящего через изделие с покрытием, поглощение или отражение инфракрасного или ультрафиолетового излучения, коэффициент затенения, коэффициент черноты и т.д. Регулирующее прохождение солнечного света покрытие может блокировать, поглощать или отфильтровывать выбранные части спектра солнечного света, такие как, например, инфракрасный, ультрафиолетовый и/или видимый спектры. Примеры регулирующих прохождение солнечного света покрытий, которые можно использовать для практической реализации изобретения, содержаться, например, в патентах US 4898789, 5821001, 4716086, 4610771, 4902580, 4716086, 4806220, 4898790, 4834857, 4948677, 5059295 и 5028759, а также в заявке на патент США №09/058 440.

Функциональное покрытие может быть покрытием с малым коэффициентом черноты, которое позволяет проходить через покрытие излучению с длиной волны видимого света, например, от 395 до 800 нм, но отражает инфракрасную составляющую солнечного света, имеющую более длинные волны. Под «малым коэффициентом черноты» понимается коэффициент черноты менее 0,4, или менее 0,3, или менее 0,2, или менее 0,1, например, менее или равный 0,05. Примеры покрытий с малым коэффициентом черноты можно найти, например, в патентах US 4952423 и 4504109 и в патенте GB 2302102. Функциональное покрытие 16 может быть однослойным или многослойным покрытием и может включать один или более металлов, неметаллов, полуметаллов, полупроводников и/или сплавов, соединений, композитов, комбинаций или их смесей. Например, функциональное покрытие 16 может быть однослойным покрытием из оксида металла, многослойным покрытием из оксида металла, покрытием из оксида неметалла, покрытием из нитрида металла или оксинитрида, или многослойным покрытием.

Подходящие функциональные покрытия для использования в изобретении предлагаются в торговле фирмой PPG Industries, Inc. of Pittsburg, Пенсильвания под названием семейства покрытий SUNGATE® и SOLARBRAN®. Такие функциональные покрытия обычно содержат один или более противоотражательных покрывающих пленок, содержащих диэлектрические или противоотражательные материалы, такие как оксиды металлов или оксиды металлических сплавов, которые являются прозрачными для видимого света. Функциональное покрытие может включать также одну или более отражающих инфракрасное излучение пленок, содержащих отражающий металл, например благородный метал, такой как золото, медь или серебро, или их комбинации или сплавы, и могут дополнительно содержать грунтовочную пленку или барьерную пленку, такую как титановая пленка, как известно из уровня техники, расположенные над и/или под отражательным металлическим слоем. Функциональное покрытие может иметь любое желаемое число отражающих инфракрасную энергию пленок, таких как 1 или более слоев серебра, например, 2 слоя серебра или, например, 3 и более слоев серебра.

Функциональное покрытие 16 может быть расположено, например, на одной из внутренних главных поверхностей 14, 22 слоистого изделия для обеспечения меньшей чувствительности покрытия 16 к окружающему и механическому износу, чем при расположении его на наружной поверхности слоистого изделия. Однако функциональное покрытие 16 может быть предусмотрено на одной или на обеих наружных главных поверхностях 13 или 23. Как показано на фиг.1, часть покрытия 16, например, зона с шириной около 1-20 мм, такой как 2-4 мм, вокруг наружного периметра покрытой зоны, может быть удалена или стерта обычным способом, например, с помощью шлифования перед ламинированием или маскирования во время ламинирования, для минимизации повреждения функционального покрытия 16 на кромке слоистого материала за счет воздействия погодных условий или окружающей среды во время использования. Дополнительно к этому удаление можно выполнять для обеспечения рабочих параметров, например, для антенн, нагреваемых ветровых стекол или для улучшения пропускания радиоволн, при этом удаляемая часть может иметь любой размер. Для эстетических целей может быть предусмотрена окрашенная, непрозрачная или полупрозрачная полоса 90 над любой поверхностью слоев или покрытий, например, над одной или обеими поверхностями одного или обоих слоев, например, по периметру наружной главной поверхности 13 для закрывания удаленной части. Полоса 90 может быть выполнена из керамического материала и может вжигаться на наружную главную поверхность 13 любым обычным способом.

Защитное (барьерное) покрытие 17 согласно изобретению можно формировать по меньшей мере на, например, части, а предпочтительно на всей наружной поверхности функционального покрытия 16. Защитное покрытие, среди прочего, может повышать коэффициент черноты покрывающего пакета (например, функционального покрытия и защитного покрытия) до величины, большей коэффициента черноты одного функционального покрытия 16. Например, если функциональное покрытие имеет величину коэффициента черноты 0,2, то добавление защитного покрытия 17 может повысить величину коэффициента черноты полученного покрывающего пакета до более 0,2. В одном варианте выполнения защитное покрытие может повысить коэффициент черноты полученного покрывающего пакета в два или более раз по сравнению с коэффициентом черноты одного функционального покрытия (например, если коэффициент черноты функционального покрытия равен 0,05, то добавление защитного покрытия может увеличивать коэффициент черноты полученного покрывающего пакета до 0,1 или более), например, в 5 раз или более, например, в 10 раз или более, например, в 20 раз или более. Защитное покрытие может увеличивать коэффициент черноты, по меньшей мере, одного функционального покрытия и, по меньшей мере, одного нанесенного защитного покрытия, когда функциональное покрытие имеет коэффициент черноты в диапазоне от 0,02 до 0,30, более подходяще от 0,03 до 0,15, по меньшей мере, на от менее 10 до 3000%, или внутри этого диапазона на 50-200%, или 10-200%, или 200-1000%, или 1000-3000%. В другом варианте выполнения изобретения защитное покрытие 17 может увеличивать коэффициент черноты полученного покрывающего пакета по существу до коэффициента черноты подложки, на которую нанесено покрытие. Например, если подложка является стеклом, имеющим коэффициент черноты около 0,84, то защитное покрытие 17 может обеспечить коэффициент черноты покрывающего пакета в диапазоне от 0,3 до 0,9, такой, например, как более 0,3, более 0,5, более 0,6 или в диапазоне от 0,5 до 0,9. Как будет показано ниже, увеличение коэффициента черноты рабочего покрытия 16 посредством нанесения защитного покрытия 17 улучшает характеристики нагревания и охлаждения покрытого слоя 12 во время обработки. Защитное покрытие 17 защищает также функциональное покрытие 16 от механических и химических воздействий во время обращения, хранения, транспортировки и обработки.

В одном варианте выполнения защитное покрытие 17 может иметь показатель преломления, по существу одинаковый с показателем преломления слоя 12, на который оно ламинировано. Например, если слой 12 является стеклом, имеющим показатель преломления 1,5, то защитное покрытие 17 может иметь показатель преломления менее 2, такой как 1,4-1,8, или 1,3-1,8, или 1,5±2.

Защитное покрытие 17 может иметь любую желаемую толщину. В одном примере выполнения слоистого изделия, защитное покрытие 17 может иметь толщину в диапазоне от 100 Å до 50000 Å, или от 500 Å до 50000 Å, или, от 500 Å до 10000 Å, или такую как от 100 Å до 2000 Å. В других, не ограничивающих изобретение вариантах выполнения, защитное покрытие 17 может иметь толщину в диапазоне от 100 Å до 10 микрон, например, от 101 Å до 1000 Å, или от 1000 Å до 1 микрона, или от 1 мкм до 10 мкм, или от 200 Å до 1000 Å. Кроме того, защитное покрытие 17 может иметь неравномерную толщину на поверхности функционального покрытия 16. Под «неравномерной толщиной» понимается, что толщина защитного покрытия 17 может изменяться над заданной единичной зоной, например, защитное покрытие 17 может иметь высокие или низкие точки или зоны.

Защитное покрытие 17 может быть выполнено из любого желаемого материала или смеси материалов. В одном примере выполнения защитное покрытие 17 может включать один или более материалов из оксидов металлов, таких как, например, оксид алюминия, оксид кремния или их смеси. Например, защитное покрытие может быть единственным покрывающим слоем, содержащим оксид алюминия в диапазоне от 0 до 100 мас.% и/или диоксид кремния в диапазоне от 0 до 100 мас.%, или содержащим от 5 до 100 мас.% диоксида алюминия и от 95 до 0 мас.% диоксида кремния, или содержащим от 10 до 100 мас.% диоксида алюминия или от 90 до 10 мас.% диоксида кремния, или содержащим от 15 до 90 мас.% диоксида алюминия и от 85 до 10 мас.% диоксида кремния, или содержащим от 50 до 75 мас.% диоксида алюминия или от 50 до 25 мас.% диоксида кремния, или содержащим от 50 до 70 мас.% диоксида алюминия и от 50 до 30 мас.% диоксида кремния, или содержащим от 35 до 100 мас.% диоксида алюминия и от 65 до 0 мас.% диоксида кремния, например, от 70 до 90 мас.% диоксида алюминия и от 10 до 30 мас.% диоксида кремния, например, от 75 до 85 мас.% диоксида алюминия и от 15 до 25 мас.% диоксида кремния, например, 88 мас.% диоксида алюминия и 12 мас.% диоксида кремния, например, от 65 до 75 мас.% диоксида алюминия и от 25 до 35 мас.% диоксида кремния, например, 70 диоксида алюминия и 30 мас.% диоксида кремния, например, от 60 до менее 75 мас.% диоксида алюминия и от более 25 до 40 мас.% диоксида кремния. Для регулирования показателя преломления покрытия 17 могут присутствовать также другие материалы, такие как алюминий, хром, гафний, иттрий, никель, бор, фосфор, титан, цирконий и/или их оксиды. В одном варианте выполнения показатель преломления защитного покрытия может быть в диапазоне от 1 до 3, например, от 1 до 2, или от 1,4 до 2, или от 1,4 до 1,8.

В качестве альтернативного решения защитное покрытие 17 может быть многослойным покрытием, сформированным с помощью отдельно сформированных слоев из материалов из оксидов металлов, такими как, например, двухслойный материал, образованный одним содержащим оксиды металлов слоем (например, содержащим диоксид кремния и/или оксид алюминия первым слоем), сформированным над другим содержащим оксиды металлов слоем (например, содержащим диоксид кремния и/или оксид алюминия вторым слоем). Отдельные слои многослойного защитного покрытия 17 могут иметь любую желаемую толщину.

В одном варианте выполнения защитное покрытие 17 может содержать первый слой, образованный над функциональным покрытием, и второй слой, образованный над первым слоем. В одном варианте выполнения, не ограничивающем изобретение, первый слой может содержать оксид алюминия или смесь или сплав, содержащий оксид алюминия и диоксид кремния. Например, первый слой может содержать смесь диоксида кремния и оксида алюминия, имеющую более 5 мас.% оксида алюминия, такую как имеющую более 10 мас.% оксида алюминия, такую как имеющую более 15 мас.% оксида алюминия, такую как имеющую более 30 мас.% оксида алюминия, такую как имеющую более 40 мас.% оксида алюминия, такую как имеющую от 50 до 70 мас.% оксида алюминия, такую как имеющую от 70 до 100 мас.% оксида алюминия и от 30 до 0 мас.% диоксида кремния. В одном не ограничивающем изобретение варианте выполнения первый слой может иметь толщину в диапазоне от более 0 Å до 1 мкм, такую как от 50 Å до 100 Å, такую как от 101 Å до 250 Å, такую как от 100 Å до 150 Å, такую как от более 100 Å до 125 Å. Второй слой может содержать диоксид кремния или смесь или сплав, содержащий диоксид кремния и оксид алюминия. Например, второй слой может содержать смесь диоксида кремния и оксида алюминия, имеющую более 40 мас.% диоксида кремния, такую как имеющую более 60 мас.% диоксида кремния, такую как имеющую более 60 мас.% диоксида кремния, такую как имеющую более 70 мас.% диоксида кремния, такую как имеющую более 80 мас.% диоксида кремния, такую как имеющую от 80 до 90 мас.% диоксида кремния и от 10 до 20 мас.% оксида алюминия, например, 85 диоксида кремния и 15 мас.% оксида алюминия. В одном не ограничивающем изобретение варианте выполнения второй слой может иметь толщину в диапазоне от более 0 Å до 2 мкм, такую как от 50 Å до 5000 Å, такую как от 50 Å до 2000 Å, такую как от 100 Å до 1000 Å, такую как от 300 Å до 500 Å, такую как от 350 Å до 400 Å. Как будет показано ниже, присутствие защитного покрытия 17 может улучшить нагреваемость подложки с функциональным покрытием.

Полимерный слой может включать любой полимерный материал. «Полимерный материал» может содержать один полимерный компонент или же может содержать смесь различных полимерных компонентов, таких как, например, один или более пластмассовых материалов или один или более термореактивных или термопластичных материалов. Полимерный слой 18 может склеивать слои. Применяемые термореактивные компоненты включают сложные полиэфиры, эпоксиды, фенолы и полиуретаны, такие как термореактивный уретан с инжекционным формованием реакционных жидких компонентов (RIM), или их смеси. Применяемые термопластичные материалы включают термопластичные полиолефины, такие как полиэтилен и полипропилен, полиамиды, такие как нейлон, термопластичные полиуретаны, термопластичные сложные полиэфиры, полиакрилаты, винильные полимеры, поликарбонаты, сополимеры акрилонитрила, бутадиена и стирола (ABS), каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), их сополимеры и смеси.

Подходящие полиакрилаты включают сополимеры одной или более акриловой кислоты, метакриловой кислоты и их акрилатов, таких как метилметакрилат, этилметакрилат, гидроксиэтилметакрилат, бутилметакрилат, этилакрилат, гидроксиэтилакрилат, бутилакрилат и 2-этилгексилакрилат. Другие акрилаты и способы их получения раскрыты в патенте US 5196485.

Полезные сложные полиэфиры и алкиды можно получать известным способом посредством конденсации многоатомных спиртов, таких как этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, триметилопропан и пентаэритритол, с поликарбоновыми кислотами, такими как адепиновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, тримеллитовая кислота, или сушащие масляные жирные кислоты. Примеры подходящих материалов из сложных полиэфиров раскрыты в патентах US 5739213 и 5811198.

Полезные полиуретаны включают продукты реакции полимерных полиолов, таких как сложные олигоэфирполиолы или акриловые полиолы с полиизоцианатом, включая ароматические диизоцианаты, такие как 4,4'-дифенилметандиизоцианат, алифатические диизоцианаты, такие как 1,6-гексаметилендиизоцианат, и циклоалифатические диизоцианаты, такие как изофорондиизоцианат и 4,4'-метилен-бис (циклогексилизоцианат). Понятие «полиуретан», используемое в данном описании, подразумевает включение полиуретанов, а также полимочевин и сополимеров полиуретана и мочевины.

Подходящие эпоксидные рабочие материалы раскрыты в патенте US 5820987.

Полезные винильные полимеры включают поливинилацетил, поливинилформаль и поливинилбутираль.

Полимерный слой 18 может иметь любую толщину, например, в одном не ограничивающем изобретение варианте выполнения для поливинилбутирала толщина может быть в диапазоне от 0,50 мм до, приблизительно, 0,80 мм, такой как 0,76 мм. Полимерный материал может иметь любой показатель преломления. В одном варианте выполнения полимерный материал имеет показатель преломления в диапазоне от 1,4 до 1,7, такой как от 1,5 до 1,6.

Защитное покрытие 17 может иметь показатель преломления, который по существу является одинаковым с показателем преломления материала полимерного слоя 18. Под «по существу одинаковым показателем преломления» понимается, что показатель преломления материала защитного покрытия и материала полимерного слоя являются одинаковыми или достаточно близкими, так что вызываются небольшие или вообще не вызываются нежелательные оптические эффекты, такие как нежелательные изменения цвета, отражательной или пропускающей способности за счет наличия защитного покрытия 17. Действительно защитное покрытие 17 ведет себя как продолжение материала полимерного слоя. Присутствие защитного покрытия 17 предпочтительно не приводит к появлению оптически нежелательной границы раздела между защитным покрытием 17 и полимерным слоем 18. В одном варианте выполнения защитное покрытие 17 и полимерный слой 18 могут иметь показатели преломления, которые имеют отличие ±0,2, или ±0,1, или ±0,05. За счет обеспечения одинаковых или по существу одинаковых показателей преломления материала защитного покрытия и материала полимерного слоя присутствие защитного покрытия 17 не оказывает отрицательного влияния на оптические свойства слоистого изделия по сравнению с оптическими свойствами слоистого материала без защитного покрытия 17. Например, если полимерный слой 18 содержит поливинилбутераль, имеющий показатель преломления 1,7, то защитное покрытие 17 можно выбирать или формировать с показателем преломления менее 2, таким как от 1,3 до 1,8, например, 1,5±0,2.

Ниже приводится в качестве примера описание способа изготовления слоистого бокового стекла 10, использующего признаки изобретения.

Создают первую подложку и вторую подложку. Первая и вторая подложки могут быть плоскими стеклянными заготовками, имеющими толщину от около 1,0 мм до 6 мм, обычно от около 1,0 мм до около 3,0 мм, или такую как от около 1,5 мм до около 2,3 мм. Рабочее покрытие 16 может быть сформировано, по меньшей мере, на части главной поверхности первой стеклянной подложки, например, главной поверхности 14. Рабочее покрытие 16 можно формировать любым обычным способом, таким как, но, не ограничиваясь этим, магнетронное напыления осаждением из паровой фазы (MSVD), пиролизное осаждение, такое как химическое осаждение из паровой фазы (CVD), пиролиз пульверизованного слоя, химическое осаждение из паровой фазы при атмосферном давлении (APCVD), химическое осаждение из паровой фазы при низком давлении (LPCVD), ускоряемое плазмой химическое осаждение из паровой фазы (PECVD), поддерживаемое плазмой химическое осаждение из паровой фазы (PACVD), или термическое испарение с помощью резистивного нагревания или нагревания электронным лучом, катодное электродуговое осаждение, осаждение плазменным распылением расплавленного порошка, мокрое химическое осаждение (например, золь-гель, серебрение зеркал и т.д.) или любой другой желаемый способ. Например, рабочее покрытие 16 можно формировать над первой подложкой после разрезания первой подложки на нужный размер. В качестве альтернативного решения рабочее покрытие 18 можно формировать над стеклянным листом перед его обработкой и/или над лентой флоат-стекла, опирающейся на ванну из расплавленного металла, например, олова, в обычной флоат-камере с помощью одного или более обычных устройств для нанесения покрытия посредством осаждения из паровой фазы, расположенных в флоат-камере. После выхода из флоат-камеры ленту можно разрезать с образованием первой покрытой подложки.

В качестве альтернативного решения рабочее покрытие 16 можно формировать над полосой флоат-стекла после выхода ленты из флоат-камеры. Например, в патентах US 4584206, 4900110 и 5714199 раскрыты способы и устройства для нанесения содержащей металл пленки на нижнюю поверхность стеклянной ленты. Такое известное устройство может быть расположено по потоку после ванны расплавленного олова в процессе изготовления флоат-стекла для создания функционального покрытия на нижней поверхности стеклянной ленты, т.е. на той стороне ленты, которая находилась в контакте с расплавленным металлом. Кроме того, функциональное покрытие 16 можно формировать над первой подложкой с помощью магнетронного напыления осаждением из паровой фазы после разрезания подложки на желаемый размер.

Защитное покрытие 17 может быть сформировано, по меньшей мере, над частью функционального покрытия 16. Защитное покрытие 17 обеспечивает несколько преимуществ при обработке в процессе изготовления слоистого изделия. Например, защитное покрытие 17 может защищать функциональное покрытие 16 от механического и/или химического воздействия во время транспортировки, хранения и обработки. Дополнительно к этому, как будет описано ниже, защитное покрытие 17 может облегчать отдельное нагревание и охлаждение заготовки с рабочим покрытием за счет увеличения коэффициента излучения полученного покрывающего пакета. Хотя ранее на функциональные покрытия наносили верхние покрытия для обеспечения защиты функционального покрытия от химического и механического воздействия во время обработки, эти верхние покрытия выполняли как можно более тонкими для того, чтобы не оказывать отрицательного воздействия на эстетические свойства и свойства регулирования солнечной энергии, такие как коэффициент черноты покрытия. В противоположность этому в данном изобретении защитное покрытие 17 можно выполнять достаточно толстым для увеличения коэффициента черноты покрывающего пакета. Кроме того, за счет по существу согласования показателя преломления защитного покрытия 17 с показателем преломления материала полимерного слоя 18 (и/или подложки, на которую он ламинирован), присутствие защитного покрытия 17 оказывает небольшое влияние или не влияет на эстетические и/или оптические свойства слоистого изделия 10.

Если функциональное покрытие 16 является покрытием с малым коэффициентом черноты, имеющим один или более отражающих инфракрасное излучение металлических слоев, то добавление защитного покрытия 17 для увеличения коэффициента черноты покрывающего пакета уменьшает характеристики отражения теплового инфракрасного излучения функционального покрытия 16. Однако покрывающий пакет по-прежнему отражает инфракрасное солнечное излучение.

Защитное покрытие 17 можно формировать с помощью любого обычного способа, например, одним из способов, которые были указаны выше для нанесения функционального покрытия, например, способа химического осаждения из паровой фазы в ванне или вне ванны, магнетронного напыления осаждением из паровой фазы, или соль-гель. Например, подложку с функциональным покрытием можно направлять в обычное устройство для магнетронного напыления осаждением из паровой фазы, имеющее один или более металлических электродов, например катодов (мишеней), которые можно распылять в содержащей кислород атмосфере с образованием защитного покрытия из оксидов металлов. В одном, не имеющем ограничительного характера варианте выполнения устройство магнетронного напыления осаждением из паровой фазы может содержать один или более катодов, содержащих алюминий, кремний и/или смеси или сплавы алюминия и кремния. Катоды могут иметь содержание, например, от 5 до 100 мас.% алюминия и от 95 до 0 мас.% кремния, такое как от 10 до 100 мас.% алюминия и от 90 до 0 мас.% кремния, такое как от 35 до 100 мас.% алюминия и от 0 до 65 мас.% кремния, например, от 50 до 80 мас.% алюминия и от 20 до 50 мас.% кремния, например, 70 алюминия и 30 мас.% кремния. Дополнительно к этому могут присутствовать также другие материалы или присадки, такие как алюминий, хром, гафний, иттрий, никель, бор, фосфор, титан, цирконий для облегчения распыления катода (катодов) и/или для оказания влияния на показатель преломления или прочность полученного покрытия.

Согласно одному частному аспекту данного изобретения защитное покрытие можно наносить с использованием системы магнетронного напыления с осаждением из паровой фазы, имеющей источник электропитания переменного тока и одну или более катодных мишеней. Катодная мишень может в качестве примера включать алюминий в диапазоне от 5 до 100 мас.% и кремний в диапазоне от 0 до 95 мас.%, например, алюминий в диапазоне от 20 до 80 мас.% и кремний в диапазоне от 20 до 80 мас.%, например, алюминий в диапазоне от 20 до 70 мас.% и кремний в диапазоне от 30 до 80 мас.%, например, алюминий в диапазоне от 35 до 100 мас.% и кремний в диапазоне от 0 до 65 мас.%, например, алюминий в диапазоне от 40 до 90 мас.% и кремний в диапазоне от 10 до 60 мас.%, например, алюминий в диапазоне от 50 до 80 мас.% и кремний в диапазоне от 20 до 50 мас.%, например, алюминий в диапазоне от 50 до 70 мас.% и кремний в диапазоне от 30 до 50 мас.%, например, алюминий в диапазоне от 60 до 70 мас.% и кремний в диапазоне от 30 до 40 мас.%. В одном примере выполнения содержание алюминия может составлять 60 мас.%, а кремния - 40 мас.%. В другом примере выполнения содержание алюминия может составлять 70 мас.%, а кремния - 30 мас.%. Содержащую алюминий и кремний мишень можно выбирать из их смесей или сплавов, и можно дополнительно включать одну или более присадок. Присадки можно выбирать, например, из хрома, гафния, иттрия, никеля, бора, фосфора, титана, циркония, тантала, ниобия и их смесей и комбинаций.

Катод может быть цилиндрической мишенью магнетронного типа (типа C-mag), такой как описана в патенте US 5814195. Катод может быть также плоским или двойным плоским. Мощность источника электропитания может находиться в диапазоне от 50 до 500 кВт. Катодная мишень может быть плазменной распылительной мишенью, содержащей алюминий в диапазоне от 5 до 100 мас.% и кремний в диапазоне от 0 до 95 мас.%, или же в любых других диапазонах, указанных выше для мишени. Система с источником электропитания переменного тока и катодной мишенью может иметь катодную мишень с оптическим мониторингом плазменного излучения. Система с источником электропитания переменного тока и катодной мишенью может иметь также источник электропитания переменного тока с контуром автоматического регулирования с обратной связью по напряжению. Система с источником электропитания переменного тока и катодной мишенью может иметь источник электропитания переменного тока, работающий на частоте в диапазоне между 10 и 100 кГц. Дополнительно к этому система с источником электропитания переменного тока и катодной мишенью может иметь источник электропитания переменного тока, работающий на частоте в диапазоне между 10 и 100 кГц, таком как от 30 до 70 кГц. На рынке такие устройства предлагаются фирмой Advanced Energy of Fort Collins, Колорадо (например, модели Crystal и Asterol) или фирмой ВОС Coating Tech, или Von Ardenne of Fairfield, Калифорния или Дрезден, Германия (например, устройство плазменного излучения, модель №РЕМ-05). Систему с источником электропитания переменного тока и катодной мишенью можно использовать, по меньшей мере, с одним из газов, выбранных, например, из аргона, кислорода, азота, нитроксида и смесей, включающие любые два или более газов. В одном варианте выполнения газ может включать аргон и, по меньшей мере, один другой газ, выбранный из кислорода, неона, гелия, нитроксида, озона или любой смеси из двух или более этих газов.

Как указывалось выше, защитное покрытие 17 можно формировать в виде единственного слоя, содержащего один или более материалов с оксидами металлов, или же в виде многослойного покрытия, имеющего два или более отдельных слоев, при этом каждый отдельный слой содержит один или более материалов с оксидами металлов. Защитное покрытие 17 можно наносить в достаточном количестве или с достаточной толщиной для увеличения коэффициента черноты покрывающего пакета, превышающего коэффициент черноты только одного функционального покрытия. В одном варианте выполнения защитное покрытие можно наносить с толщиной в диапазоне от 100 Å до 50000 Å для увеличения коэффициента черноты покрывающего пакета до или свыше 0,3, или свыше 0,4, или свыше 0,5.

Функциональное покрытие 16 и/или защитное покрытие 17 можно наносить на плоскую подложку или на подложку после ее изгибания и формирования с желаемым контуром.

Покрытую первую подложку и непокрытую вторую подложку можно разрезать с получением первого покрытого слоя и второго непокрытого слоя, соответственно при этом каждый слой имеет желаемую форму и желаемые размеры. Покрытый и непокрытый слои можно фальцевать, промывать, сгибать и формовать в соответствии с желаемым контуром с целью образования первого и второго слоев 12 и 20 соответственно для ламинирования. Как понятно для специалистов в данной области техники, общие формы покрытых и непокрытых заготовок и слоев зависят от конкретного автомобиля, в котором они должны быть установлены, поскольку конечная форма боковых стекол отличается у разных производителей автомобилей.

Покрытым и непокрытым заготовкам можно придавать форму с использованием любого желаемого способа. Например, заготовки можно формовать с использованием способа RPR, описанного в патенте US 5286271, или модифицированного способа RPR, раскрытого в заявке на патент США №09/512852. На фиг.2 показано дополнительное устройство 30 RPR, пригодное для практической реализации изобретения и содержащее печь 32, например, печь с излучением тепла или туннельную печь Лера, имеющую печной конвейер 34, содержащий множество расположенных на расстоянии друг от друга роликов 36 печного конвейера. Нагреватели, такие как излучающие тепло катушки, могут быть расположены выше и/или ниже печного конвейера 34 по длине печи 32, и ими можно управлять для образования зон нагревания с различными температурами по длине печи 32.

Участок 50 формования может быть расположен вблизи выходного конца печи 32 и может включать нижнюю форму 51, имеющую установленное с возможностью вертикального перемещения упругое кольцо 52 и конвейер формовочного участка, имеющий множество роликов 56. Верхняя вакуумная форма 58, имеющая съемную или изменяемую формовочную поверхность 60 заданной формы, может быть расположена над нижней формой 51. Вакуумная форма 58 установлена с возможностью перемещения с помощью челночной системы 61.

Передаточный участок 62, имеющий множество фасонных передаточных роликов 64, может быть расположен вблизи выходного конца формовочного участка 50. Передаточные ролики 64 могут иметь поперечную кривизну по высоте, соответствующую по существу поперечной кривизне формовочной поверхности 60.

Участок 70 отпуска или охлаждения может быть расположен вблизи выходного конца передаточного участка 62 и может включать множество роликов 72 для перемещения заготовок через участок 70 для охлаждения, отпуска и/или закалки. Ролики 72 могут иметь поперечную кривизну по высоте, которая по существу соответствует кривизне передаточных роликов 64.

В прошлом нагревание заготовок (подложек) с рабочим покрытием приводило к трудностям из-за отражения тепла функциональным покрытием 16, которое приводило к неравномерному нагреванию покрытой и непокрытой сторон заготовки. В заявке на патент США №09/512852 раскрыт способ устранения этой проблемы посредством модификации способа нагревания RPR посредством подачи тепла сначала в направлении поверхности заготовки, не имеющей функционального покрытия. В данном изобретении эта проблема устраняется посредством нанесения защитного покрытия 17, увеличивающего коэффициент черноты, которое обеспечивает использование одинакового или по существу одинакового способа нагревания заготовок функциональным покрытием и без него.

Как показано на фиг.2, первую заготовку 80 с покрывающим пакетом (например, функциональным покрытием 16 и защитным покрытием 17) и вторую заготовку 82 без функционального покрытия можно по отдельности нагревать, формовать и охлаждать перед ламинированием. Под «отдельным нагреванием» понимается, что заготовки не устанавливаются друг над другом во время нагревания. В одном варианте выполнения первую заготовку помещают на конвейер 34 печи с защитным покрытием 17, направленным вниз, т.е. в контакте с роликами 36 печного конвейера, во время процесса нагревания. Присутствие защитного покрытия 17 с более высоким коэффициентом черноты уменьшает проблему отражения тепла металлическими слоями функционального покрытия 16 и способствует более равномерному нагреванию покрытой и непокрытой сторон первой заготовки 80. Это помогает предотвращать скручивание первой заготовки 80, которое обычно происходило в прежних процессах нагревания. В одном примере выполнения заготовки нагревали до температуры около 640°С-704°С в течение промежутка времени от около 10 минут до около 30 минут.

В конце печи 32 размягченные стеклянные заготовки (как покрытая заготовка 80, так и непокрытая заготовка 82) перемещаются из печи 32 на участок 50 формования и на нижнюю форму 51. Нижняя форма 51 перемещается верх, поднимая стеклянную заготовку для прижимания размягченной теплом стеклянной заготовки к формовочной поверхности 60 верхней формы 58 с целью придания стеклянной заготовке формы, например кривизны, формовочной поверхности 60. Верхняя поверхность стеклянной заготовки приходит в контакт с формовочной поверхностью 60 верхней формы 58 и удерживается вакуумом на месте.

Челночная система 61 приводится в действие для перемещения верхней вакуумной формы 58 с участка 50 формования на участок 62 передачи, где вакуум нарушается для отпускания формованной стеклянной заготовки на изогнутые передаточные ролики 64. Передаточные ролики 64 перемещают формованную стеклянную заготовку на ролики 72 и на участок 70 охлаждения для закалки или повышения прочности нагревом с помощью обычного способа. На участке 70 охлаждения воздух направляется снизу и сверху на формованную стеклянную заготовку для закалки или повышения прочности нагревом с образованием первого и второго слоев 12 и 20. Присутствие защитного покрытия 17 с большим коэффициентом черноты также способствует более равномерному охлаждению покрытой заготовки 80 на участке 70 охлаждения.

В другом варианте выполнения покрытую и непокрытую заготовки можно нагревать и/или формовать в виде дублетов. В одном варианте выполнения покрытую и непокрытую заготовки можно располагать так, что функциональное покрытие 16 с защитным покрытием 17 расположено между двумя заготовками. Затем заготовки можно нагревать и/или формовать любым обычным способом. Считается, что защитное покрытие 17 действует в качестве кислородного барьера для уменьшения или исключения прохождения кислорода в функциональное покрытие 16, где кислород может вступать в реакцию с компонентами функционального покрытия 16, такими как, например, металлы (например, серебро), что приводит к деградации функционального покрытия 16. В одном обычном способе дублет можно помещать на опору и нагревать до достаточной температуры для изгибания или формования заготовок в желаемую конечную форму. При отсутствии защитного покрытия 17 заготовки с функциональным покрытием обычно не могут выдерживать нагревательный цикл с нагреванием свыше приблизительно 1100°F (593°С) в течение более 2 минут (при нагревании свыше 900°F (482°С) в течение более 6 минут во время нагревательного цикла) без деградации функционального покрытия 16. Такая деградация может выражаться в замутнении или появлении желтизны с уменьшением пропускания видимого света на 10% и более. Металлические слои в функциональном покрытии 16, такие как слои серебра, могут вступать в реакцию с кислородом, диффундирующим в функциональное покрытие 16, или с кислородом, присутствующим в функциональном покрытии. Однако можно считать, что использование защитного покрытия 17 обеспечивает выдерживание покрытой заготовкой нагревательного цикла с нагреванием до температуры 1100°F (593°С) или выше в течение 5-15 минут, например, 5-10 минут или, например, 5-6 минут (при нагревании свыше 900°F (482°С) в течение 10-20 минут или, например, 10-15 минут, 10-12 минут) без значительной деградации функционального покрытия 16, например, с менее 5% потерей пропускания видимого света, например, менее 3% потерей, например, менее 2% потерей, например, менее 1% потерей, например, без потери пропускания видимого света.

Для формирования слоистого изделия 10 согласно изобретению покрытый стеклянный слой 12 располагают покрытой внутренней главной поверхностью 14 в направлении по существу дополняющей внутренней главной поверхности 22 непокрытого слоя 20 с разделением их полимерным слоем 18. Часть функционального покрытия 16 и/или защитного покрытия 17 (например, полосу шириной около 2 мм) можно удалить по периметру первого слоя 12 перед ламинированием. На одном или обоих слоях 12 или 20, например на наружной поверхности 13 первого слоя 12, может быть предусмотрена керамическая полоса 90 для сокрытия непокрытой периферийной краевой зоны слоистого бокового стекла и/или для обеспечения дополнительного затенения пассажиров внутри автомобиля. Первый слой 12, полимерный слой 18 и второй слой 20 можно ламинировать вместе любым обычным способом, например, так, как раскрыто в патентах US 3281296, 3769133 и 5250146, для формирования бокового стекла 10. На кромку бокового стекла 10 можно наносить кромочный герметик, как показано на фиг.1.

Хотя в указанном выше способе формирования слоистого бокового стекла 10 согласно изобретению используются устройство и способ RPR, боковое стекло 10 согласно данному изобретению можно формировать с помощью других способов, таких как способы изгибания посредством горизонтального прессования, раскрытых, например, в патентах US 4661139, 4197108, 4272274, 4265650, 4508556, 4830650, 3459526, 3476540, 3527589 и 4579577.

На фиг.3 показано монолитное изделие 100, в частности монолитный прозрачный элемент автомобиля, имеющий признаки данного изобретения. Изделие 100 включает подложку или слой 102, имеющий первую главную поверхность 104 и вторую главную поверхность 106. Защитное покрытие 110 может быть образовано, по меньшей мере, на части, такой как основная часть, или на всей площади поверхности функционального покрытия 108. Функциональное покрытие 108 и защитное покрытие 110 можно формировать любым желаемым способом, например, таким, как указано выше. Функциональное покрытие 108 и защитное покрытие 110 образуют покрывающий пакет 112. Покрывающий пакет 112 может включать другие покрывающие слои или пленки, такие как обычный слой подавления цвета или барьерный слой диффузии ионов натрия, но не ограничиваясь этим. Необязательный полимерный слой 113, такой как содержащий один или более полимерных материалов, указанных выше, может быть нанесен сверх защитного покрытия 110 любым желаемым образом.

Слой 102 может быть из любого желаемого материала, таких как описаны выше для слоев 12, 20, и может иметь любую желаемую толщину. В одном не ограничивающем изобретение варианте выполнения для использования в качестве монолитного автомобильного бокового стекла слой 102 может иметь толщину, равную или менее 20 мм, например, приблизительно, менее 10 мм, такую как от около 2 до около 8 мм, например, от около 2,6 до около 6 мм.

Функциональное покрытие 108 может быть любого желаемого типа и иметь любую желаемую толщину, такую как указана выше для функционального покрытия 16. В одном варианте выполнения функциональное покрытие 108 является регулирующим прохождение солнечной энергии покрытием, имеющим толщину от около 600 Å до около 2400 Å.

Защитное покрытие 110 может быть из любого желаемого материала и иметь любую желаемую структуру, такие как указаны выше для защитного покрытия 17. Защитное покрытие 110 согласно изобретению можно формировать с толщиной, достаточной для увеличения, в частности значительного, коэффициента черноты покрывающего пакета 112 по сравнению с коэффициентом черноты одного функционального покрытия 108. В одном примере выполнения монолитного изделия защитное покрытие 110 может иметь толщину, равную или более 1 микрона, например, в диапазоне от 1 до 5 микрон. В одном варианте выполнения защитное покрытие 110 увеличивает коэффициент черноты покрывающего пакета в 2 раза по сравнению с коэффициентом черноты одного функционального покрытия 108 (т.е., если коэффициент черноты функционального покрытия 108 равен 0,05, то добавление защитного покрытия 110 увеличивает коэффициент черноты полученного покрывающего пакета 112, по меньшей мере, до 0,1). В другом варианте выполнения защитное покрытие 110 увеличивает коэффициент черноты, по меньшей мере, в 5 раз, например, в 10 раз или более. В другом варианте выполнения защитное покрытие 110 увеличивает коэффициент черноты покрывающего пакета 112 до 0,5 или более, например, до более 0,6, например, в диапазоне от около 0,5 до около 0,8.

Увеличение коэффициента черноты покрывающего пакета 112 сохраняет отражение функциональным покрытием 108 солнечной энергии (например, отражение электромагнитного излучения в диапазоне от 700 до 2100 нм), но уменьшает способность функционального покрытия 108 отражать тепловую энергию (например, отражение электромагнитного излучения в диапазоне от 5000 нм до 25 000 нм). Увеличение коэффициента черноты функционального покрытия 108 за счет формирования защитного покрытия 110 также улучшает характеристики нагревания и охлаждения покрытой подложки во время обработки, как указывалось выше применительно к слоистому изделию. Защитное покрытие 110 защищает также функциональное покрытие 108 от механического и химического воздействия во время обращения, транспортировки, хранения и обработки.

Защитное покрытие 110 может иметь показатель преломления, который равен или по существу равен показателю преломления слоя 102, на который он нанесен. Например, если слой 102 является стеклом, имеющим показатель преломления 1,5, то защитное покрытие 110 может иметь показатель преломления менее 2, такой как 1,3-1,8, такой как 1,4-1,8, например, 1,5±0,2. В качестве альтернативного решения или дополнительно к этому защитное покрытие 110 может иметь показатель преломления, который является по существу одинаковым с показателем преломления полимерного слоя 113.

Защитное покрытие 110 может иметь любую толщину. В одном монолитном варианте выполнения защитное покрытие 110 может иметь толщину 1 микрон или более для уменьшения или исключения изменения цвета изделия 100. Защитное покрытие 110 может иметь толщину менее 5 микрон, такую как в диапазоне от 1 до 3 микрон. В одном варианте выполнения защитное покрытие 110 может быть достаточно толстым для прохождения обычного испытания ANSI/SAE 26.1-1996 с потерей глянца менее 2% при более 1000 циклах для использования в качестве прозрачного элемента автомобиля. Защитное покрытие 110 не должно иметь равномерную толщину на поверхности функционального покрытия 108, а может иметь высокие или низкие точки и зоны.

Защитное покрытие 110 может быть единственным слоем, содержащим один или более материалов с оксидами металлов. В качестве альтернативного решения защитное покрытие 110 может быть многослойным покрытием, имеющим два или более слоев покрытия, как указывалось выше. Каждый слой покрытия может содержать один или более материалов с оксидами металлов. Например, в одном варианте выполнения защитное покрытие 110 может содержать слой, содержащий оксид алюминия, и второй слой, содержащий оксид кремния. Отдельные слои покрытия могут иметь любую желаемую толщину, указанную выше.

Подложку с покрывающим пакетом 112 можно нагревать и/или формовать любым желаемым способом, такими, как описаны выше для нагревания покрытой заготовки слоистого изделия.

Необязательный полимерный слой 113 может включать один или более полимерных компонентов, таких как описаны выше для полимерного слоя 18. Полимерный слой 113 может иметь толщину более 100 Å, такую как более 500 Å, такую как более 1000 Å, такую как более 1 мм, такую как более 10 мм, такую как в диапазоне от 100 Å до 10 мм. Полимерный слой 113 может быть постоянным слоем (т.е. не предназначенным для удаления) или же может быть временным слоем. Под «временным слоем» понимается слой, предназначенный для удаления, такой как, например, слой для удаления с помощью сжигания или смывания растворителем в последующей стадии обработки. Полимерный слой 113 можно формировать с помощью любого обычного способа.

Монолитное изделие 100 является, в частности, пригодным в качестве автомобильного прозрачного элемента. Используемое в данном случае понятие «автомобильный прозрачный элемент» относится к автомобильному боковому стеклу, заднему стеклу, прозрачной крыше, раздвигающейся крыше и т.п. «Прозрачный элемент» может иметь пропускание видимого света любого желаемой величины, например, от 0 до 100%. Для зон обзора пропускание видимого света предпочтительно составляет более 70%. Для остальных зон пропускание видимого света может быть менее 70%.

Если в качестве автомобильного прозрачного элемента, такого как боковое стекло, используется слой 102 лишь с функциональным покрытием 108, то низкий коэффициент черноты рабочего покрытия 108 может уменьшать величину солнечной энергии, проходящей в автомобиль, но может также способствовать возникновению парникового эффекта, удерживая тепловую энергию внутри автомобиля. Защитное покрытие 110 согласно изобретению устраняет эту проблему посредством создания покрывающего пакета 112, имеющего функциональное покрытие 108 с низким коэффициентом черноты (например, 0,1 или менее) на одной стороне покрывающего пакета 112 и защитное покрытие 110 с высоким коэффициентом черноты (например, 0,5 или более) на другой стороне. Отражающие солнечную энергию металлические слои в функциональном покрытии 108 уменьшают прохождение солнечной энергии внутрь автомобиля, а защитное покрытие 110 с высоким коэффициентом черноты уменьшает парниковый эффект и обеспечивает удаление тепловой энергии из автомобиля. Дополнительно к этому слой 110 (или слой 17) может поглощать солнечную энергию в одном или более диапазонов ультрафиолетового, инфракрасного и/или видимого излучения электромагнитного спектра.

Как показано на фиг.3, изделие 100 можно располагать в автомобиле защитным покрытием в направлении первой стороны 114 автомобиля, а слоем 102 - в направлении второй стороны 116 автомобиля. Если первая сторона 114 обращена наружу автомобиля, то покрывающий пакет 112 будет отражать солнечную энергию благодаря отражательным слоям, присутствующим в функциональном покрытии 108. Однако за счет большого коэффициента черноты, например, более 0,5, покрывающий пакет будет поглощать, по меньшей мере, часть тепловой энергии. Чем больше коэффициент черноты покрывающего пакета 112, тем больше поглощается тепловой энергии. Защитное покрытие 110 дополнительно к обеспечению увеличенного коэффициента черноты покрывающего пакета 112 также защищает менее стойкое функциональное покрытие 108 от механических и химических повреждений. Необязательный полимерный слой 113 также обеспечивает механическую и химическую стойкость.

В качестве альтернативного решения, если первая сторона 114 направлена внутрь автомобиля, то изделие 100 все еще обеспечивает отражение солнечной энергии за счет металлических слоев в функциональном покрытии 108. Однако присутствие защитного покрытия 110 уменьшает отражение тепловой энергии посредством поглощения тепловой энергии для исключения нагревания внутреннего пространства автомобиля тепловой энергией до повышенных температур и уменьшает парниковый эффект. Тепловая энергия из внутреннего пространства автомобиля поглощается защитным покрытием 110, а не отражается обратно во внутреннее пространство автомобиля.

Хотя покрывающий пакет согласно изобретению является особенно полезным для прозрачных частей автомобиля, он не ограничивается применением только в автомобилях. Например, покрывающий пакет можно применять в обычном изоляционном стеклянном блоке, например, он может быть предусмотрен на внутренней или наружной поверхности одного из стеклянных листов, образующих блок изоляционного стекла. При расположении на внутренней поверхности в воздушном пространстве покрывающее покрытие не должно иметь той механической и/или химической стойкости, которую оно должно иметь при расположении на наружной поверхности. Дополнительно к этому покрывающий пакет можно использовать в сезонно регулируемых окнах, таких как раскрыты в патенте US 4081934. При расположении на наружной поверхности окна защитное покрытие должно быть достаточно толстым для защиты функционального покрытия от механических и/или химических повреждений. Изобретение можно применять также в качестве монолитного окна.

Для иллюстрации изобретения ниже приводится описание следующих примеров, которые, однако, не следует рассматривать как ограничивающие изобретение. Все части и процентные доли в приведенных ниже примерах, а также во всем описании указаны в процентах массы, если не указано другое.

Пример 1

Было изготовлено несколько образцов функционального покрытия с различными защитными покрытиями согласно изобретению и испытано на стойкость, рассеивающую свет матовость, возникающую после истирания по Таберу, и коэффициент черноты. Функциональные покрытия не были оптимизированы по механическим или химическим свойствам, а использовались лишь для иллюстрации относительных свойств, например, стойкости, коэффициента черноты и/или матовости снабженной функциональным покрытием подложки, имеющей защитное покрытие согласно изобретению. Способы подготовки таких функциональных покрытий описаны, например, в патентах US 4898789 и 6010602, которые, однако, не следует понимать как ограничение изобретения.

Испытываемые образцы были изготовлены посредством нанесения различных функциональных покрытий указанным ниже образом (на обычное прозрачное натриево-кальциево-силикатное стекло) с защитным покрытием из оксида алюминия, включающего признаки изобретения и имеющего толщину в диапазоне от 300 Å до 1,5 микрон. Использованные для испытаний защитные покрытия имеют высокую отражательную способность для инфракрасной части солнечного света и характерный небольшой коэффициент черноты и состоят из многослойных интерференционных тонких пленок, образуемых путем попеременного нанесения слоев станната цинка и серебра с помощью магнетронного напыления осаждением из паровой фазы (MSVD). Для обсуждаемых ниже образцов в функциональном покрытии обычно присутствуют два слоя серебра и три слоя станната цинка. В функциональных покрытиях использовались также тонкие грунтовочные металлические слои из титана поверх слоев серебра для защиты слоев серебра от окисления во время нанесения способом MSVD оксидных слоев станната цинка и для выдерживания нагревания для изгибания стеклянной подложки. Два функциональных покрытия, использованных в последующих примерах, отличаются в основном самым наружным тонким слоем многослойного покрытия, при этом один из них состоит из металлического Ti, а другой - из оксида TiO2. Толщина наружного слоя как из Ti, так и TiO2 находится в диапазоне от 10 Å до 100 Å. Альтернативные примеры, которые также применимы, но которые не были приготовлены, включают функциональные покрытия без тонкого наружного слоя Ti или TiO2 или других металлических или оксидных наружных слоев. Функциональные покрытия, использованные для примеров и имеющие тонкий наружный слой из титана, имеют синий отраженный цвет после нагревания, а наружный слой из оксида титана имеет после нагревания зеленый отраженный цвет. Другие отраженные цвета функциональных покрытий после нагревания, которые могут защищаться защитным покрытием, согласно изобретению можно получать посредством изменения толщины отдельных слоев серебра и станната цинка в функциональном покрытии.

Для последующих примеров были нанесены тонкие или толстые защитные покрытия из оксида алюминия с помощью среднечастотного, биполярного, двухимпульсного магнетронного реактивного распыления алюминия в устройстве Airco ILS 1600, специально модифицированного для питания двух или трех мишеней. Электропитание обеспечивалось источником питания Advanced Energie (AE) Pinnacle® Dual DC и переключательного оборудования Astral®, которое преобразует подаваемое питание постоянного тока в биполярное импульсное питание. Стеклянные подложки с функциональным покрытием помещали в устройство Airco ILS 1600 для нанесения покрытия способом MSVD, имеющее окислительную реактивную атмосферу из кислорода/аргона. Распыляли два алюминиевых катода в течение разного времени для получения покрытий из оксида алюминия различной толщины на функциональных покрытиях.

Были изготовлены и испытаны три следующих пробных образца (образцы А-С):

Образец А - куски 4 на 4 дюйма (10 на 10 см) толщиной 2 мм прозрачного флоат-стекла, предлагаемого на рынке фирмой PPG Industries, Inc., of Pittsburgh, Пенсильвания.

Образец В - куски 4 на 4 дюйма (10 на 10 см) толщиной 2 мм прозрачного флоат-стекла, имеющие экспериментальное функциональное покрытие с низким коэффициентом черноты с толщиной, примерно, 1600 Å с зеленым отраженным цветом, изготовленное с помощью способа MSVD (смотри выше), и без защитного покрытия из оксида алюминия, используемые в качестве контрольного образца.

Образец С - куски 4 на 4 дюйма (10 на 10 см) толщиной 2 мм прозрачного флоат-стекла, имеющие экспериментальное рабочее покрытие с низким коэффициентом черноты с толщиной, примерно, 1600 Å с синим отраженным цветом, изготовленное с помощью способа MSVD, но имеющие дополнительно защитное покрытие из оксида алюминия (Al2О3), согласно изобретению, толщиной 1,53 микрон, нанесенное на функциональное покрытие.

Аналогичные образцы А-С затем испытывали в соответствии со стандартным испытанием на истирание по Таберу (ANSI/SAE 26.1 - 1996), а результаты показаны на фиг.4. Измерения склерометрической твердости (SD) по Таберу для заданного числа циклов были проведены посредством измерения с помощью микроскопа полной длины всех царапин на площади в один квадратный микрон с использованием программного обеспечения для оцифровывания и анализа изображения. Пробные образцы С (с защитным покрытием) показали меньшую склерометрическую твердость, чем пробные образцы В (с функциональным покрытием). Образцы С имеют почти одинаковую стойкость со стеклянными образцами А без покрытия. Результаты измерения по Таберу были получены для защитного покрытия в состоянии нанесения, что означает, что стеклянные образцы с покрытием не подвергали затем нагреванию после нанесения защитного покрытия с помощью способа MSVD. Ожидается, что результаты измерения склерометрической твердости должны улучшиться (т.е. склерометрическая твердость для меньшего количества циклов Табера должна уменьшиться) после нагревания покрытой подложки за счет увеличения плотности нагретого покрывающего пакета. Например, покрытые подложки можно нагревать от температуры окружения до максимальной температуры в диапазоне от 640 до 704°С и охлаждать в течение времени от около 10 минут до около 30 минут.

На фиг.5 показана средняя матовость рассеяния света в зависимости от числа циклов Табера (в соответствии с ANSI/SAE 26.1 - 1996) для аналогичных образцов А и С, указанных выше. Образец А является непокрытым стеклом, используемым в качестве контрольного образца. Результаты показывают, что матовость, образующаяся в образце С после 1000 циклов, близка к 2%, т.е. к минимуму, допустимому согласно ANSI для защиты автомобильных стекол. Ожидается, что небольшое улучшение стойкости защитного покрытия приведет к уменьшению матовости после 1000 циклов Табера до менее 2%, что превысит требования ANSI к защите автомобильных стекол.

На фиг.6 показано воздействие защитного покрытия, согласно изобретению нанесенного с помощью способа MSVD с различными давлениями разряжения на два разных функциональных покрытия. Показанные на фиг.6 образцы состоят из прозрачного флоат-стекла толщиной 2 мм с нанесенными на них следующими покрытиями:

Образец D - контрольный образец; синее отражательное функциональное покрытие с номинальной толщиной 1600 Å, не имеющее защитного покрытия.

Образец Е - контрольный образец; зеленое отражательное функциональное покрытие с номинальной толщиной 1600 Å, не имеющее защитного покрытия.

Образец F(HP) - функциональное покрытие образца D плюс защитное покрытие из оксида алюминия, нанесенное распылением с помощью способа MSVD при давлении разряжения кислорода и аргона 8 микрон.

Образец F(LP) - функциональное покрытие образца D плюс защитное покрытие из оксида алюминия, нанесенное распылением с помощью способа MSVD при давлении разряжения кислорода и аргона 4 микрон.

Образец G(HP) - функциональное покрытие образца Б плюс защитное покрытие из оксида алюминия, нанесенное распылением с помощью способа MSVD при давлении разряжения кислорода и аргона 8 микрон.

Образец G(LP) - функциональное покрытие образца Е плюс защитное покрытие из оксида алюминия, нанесенное распылением с помощью способа MSVD при давлении разряжения кислорода и аргона 4 микрон.

Как показано на фиг.6, при увеличении толщины защитного покрытия увеличивается также коэффициент черноты покрывающего пакета. При толщине защитного покрытия около 1,5 мкм покрывающий пакет имеет коэффициент черноты, приблизительно, более 0,5.

На фиг.7 показаны результаты измерения склерометрической твердости после 10 циклов истирания по Таберу для образцов F(HP), F(LP), G(HP) и G(LP), указанных выше. Контрольные образцы D и Е с функциональным покрытием, но без защитного покрытия имеют начальную склерометрическую твердость порядка от около 45 мм-1 до 50 мм-1. Как показано на фиг.7, нанесение защитного покрытия согласно изобретению (даже с толщиной порядка менее 800 Å) улучшает стойкость полученного покрывающего пакета.

На фиг.8 показаны результаты измерения склерометрической твердости после 10 циклов истирания по Таберу для следующих образцов синих или зеленых отражательных функциональных покрытий с защитными покрытиями из оксида алюминия с толщиной 300 Å, 500 Å и 700 Å:

Образец Н - функциональное покрытие образца D плюс защитное покрытие из оксида алюминия, нанесенное распылением с помощью указанного выше способа MSVD.