Изобретение относится к устройствам железнодорожной техники - механизированным путевым инструментам и, в частности, к ручному электрофицированному инструменту вибрационного действия для уплотнения балласта и подбивки шпал рельсовых путей при их ремонте и текущем содержании.

Известна [1] электрошпалоподбойка, содержащая корпус со съемными торцевыми крышками, электродвигателем и дебалансом, смонтированным на валу ротора последнего, а также рукоять с рамкой, виброизолированную относительно корпуса, и закрепленное на корпусе с помощью хомутов подбивочное полотно. Недостатком этой шпалоподбойки является нерегулируемость силы, вынуждающей колебания подбивочного полотна, большие потери энергии в его соединении с корпусом с помощью хомутов и из-за смещения его продольной оси относительно плоскости движения центра масс дебаланса. Кроме того, рукоять электрошпалоподбойки имеет неизменяемые размеры и конфигурацию, не подстраиваемые под рост и комплекцию рабочего. Изолированность рукояти от вибрирующего корпуса недостаточна, что приводит к ограничению значительной части времени использования электрошпалоподбойки, так как выключатель ее расположен на источнике электропитания, зачастую располагающемся на большом удалении от места производства работ. Все это снижает эффективность использования электрошпалоподбойки, уменьшает ее производительность и повышает утомляемость рабочего.

Лучшим качеством обладает электрошпалоподбойка [2], принятая за прототип, состоящая из корпуса со съемными торцевыми крышками, электродвигателем и двумя дебалансами, смонтированными на валу ротора симметрично относительно одного из подшипников и так, что плоскость вращения центра масс дебалансов проходит через середину этого подшипника, а также рукоять с рамкой, виброизолированную относительно корпуса, и закрепленное на нем подбивочное полотно, продольная ось которого расположена в плоскости вращения центра масс дебалансов. В этой электрошпалоподбойке снижены потери энергии за счет передачи всей вынуждающей колебания силы на подбивочное полотно путем симметричного расположения дебалансов относительно одного из подшипников так, что плоскость вращения центра масс дебалансов проходит через середину подшипника, и скрепления подбивочного полотна с корпусом так, что его продольная ось расположена в вышеуказанной плоскости.

Основными недостатками [2] являются - нерегулируемость вынуждающей колебания силы, потери энергии в хомутах скрепления подбивочного полотна с корпусом, неизменность размеров и конфигурации рукояти, отсутствие на ней электрического выключателя - присущи и прототипу.

Целью предлагаемого изобретения является повышение эффективности использования электрошпалоподбойки за счет увеличения производительности, снижения вибрационного воздействия и уменьшения утомляемости рабочего.

Указанная цель достигается тем, что в электрошпалоподбойке, содержащей корпус со съемными торцевыми крышками, электродвигателем и двумя дебалансами, смонтированными на валу ротора симметрично относительно одного из подшипников и так, что плоскость вращения центра масс дебалансов проходит через середину этого подшипника, рукоять с рамкой, виброизолированную относительно корпуса, и закрепленное на нем подбивочное полотно, продольная ось которого расположена в плоскости вращения центра масс дебалансов, рукоять выполнена сборной, состоящей из рамки, стержня с возможностью продольного смещения и фиксации первым специальным блоком на рамке, поперечных ручек, выполненных с возможностью поворота и фиксации вторым специальным блоком на стержне, между стержнем и ручками размещен дополнительный амортизатор, в верхней части рамки установлен электрический выключатель, вал ротора электродвигателя имеет шлицевую консоль с возможностью съема, поворота и фиксации блоком, крепящим второй дебаланс, в нескольких его положениях соответственно количеству шлицев, первый дебаланс закреплен на валу шпонкой, в посадочном отверстии своей ступицы, а подбивочное полотно соединено резьбовым креплением с приливом нижней части корпуса.

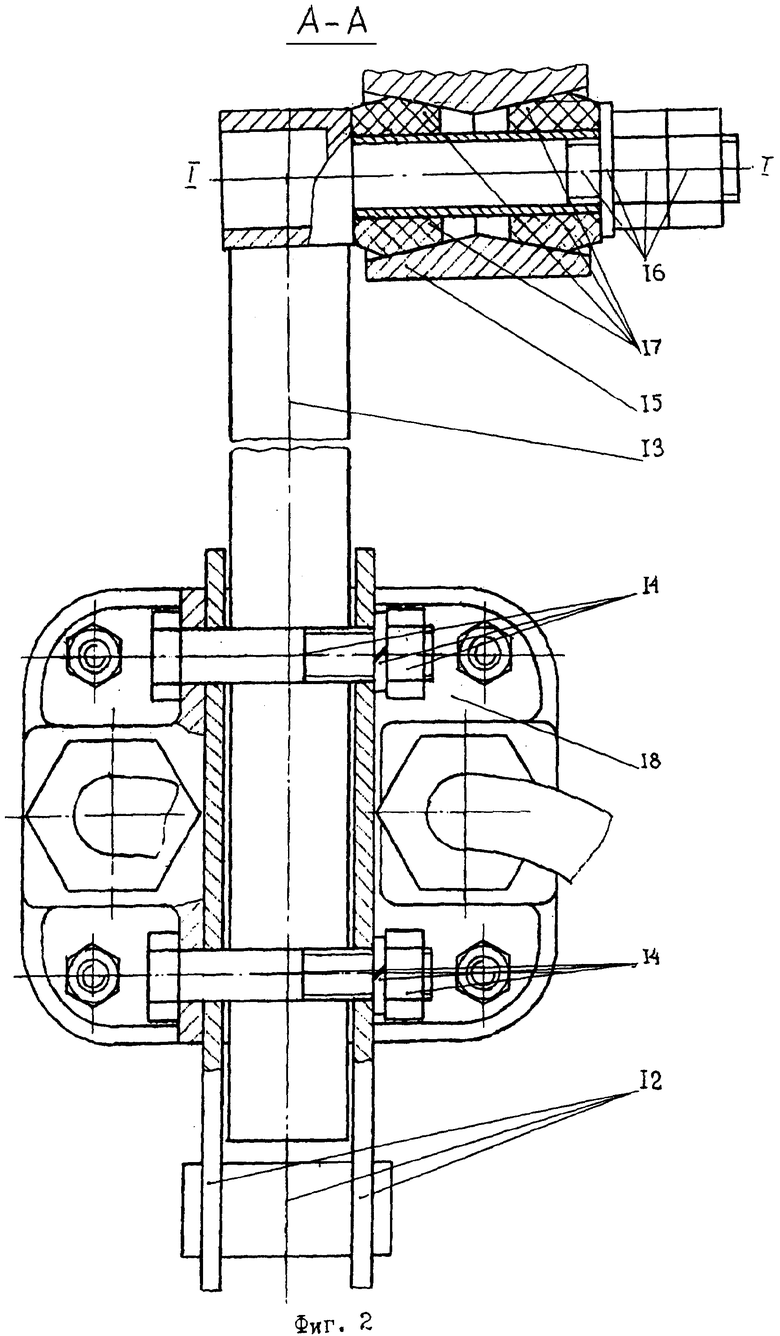

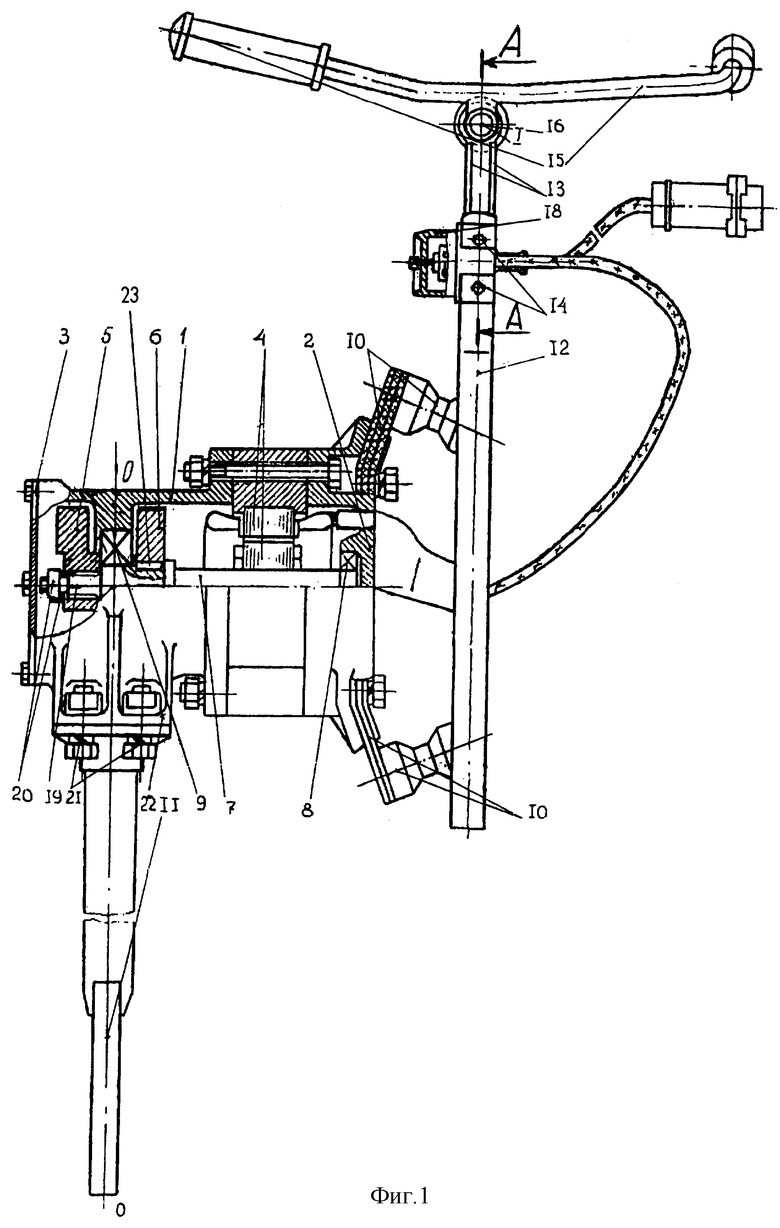

На фиг.1 представлена общая структурная схема электрошпалоподбойки. Она содержит корпус 1 со съемными торцевыми крышками 2 и 3 (последняя, в частности, может быть выполнена быстросъемной), электродвигатель 4 и двумя дебалансами 5 и 6, смонтированными на валу 7 ротора этого электродвигателя симметрично относительно одного из подшипников 8 и 9 (по фиг.1 - левого подшипника 9). Монтаж дебалансов осуществлен так, что плоскость вращения их центра масс проходит через середину подшипника 9. Через виброизоляторы 10 с корпусом соединена рукоять 15 с рамкой 12 для переноса и манипулирования электрошпалоподбойкой. С корпусом также скреплено подбивочное полотно 11, установленное так, что его продольная ось расположена в плоскости вращения центра масс дебалансов. Рукоять электрошпалоподбойки выполнена сборной, состоящей из рамки 12, через виброизоляторы 10 соединенной с корпусом 1, стержня 13 с первым специальным блоком 14 его фиксации относительно рамки и поперечных ручек 15 со вторым специальным блоком 16 их фиксации относительно стержня. Стержень выполнен с возможностью отсоединения от рамки, продольного смещения относительно последней и фиксации (закрепления) на ней с помощью первого специального блока 14, который, в частности, может быть выполнен (фиг.2) в виде стяжных болтов, гаек и пружинных шайб. Поперечные ручки выполнены с возможностью отсоединения от стержня, поворота относительно последнего (относительно оси I-I) и фиксации (закрепления) на нем с помощью второго специального блока 16, который, в частности, может быть выполнен в виде резьбового пальца - оси с втулкой, шайбы и гайки с контргайкой. Такое выполнение рукояти обеспечивает возможность изменения ее размеров и конфигурации соответственно росту и особенностям телосложения рабочего. Между стержнем (втулкой его пальца - оси) и ручками размещен дополнительный амортизатор 17. Этот амортизатор дополнительно снижает уровень вибрации, передаваемый от корпуса на ручки рукояти и руки рабочего.

В верхней части рамки (фиг.1 и 2) установлен электрический выключатель 18 для управления работой электродвигателя. Его установка в указанном месте упрощает и ускоряет включение и выключение электрошпалоподбойки в действие. Вал ротора электродвигателя выполнен со шлицевой консолью вала 19. На этой консоли с возможностью съема, поворота и фиксации блоком, крепящим второй дебаланс 20 (состоящем, в частности, из винта и шайбы с отгибными элементами) размещен один из дебалансов (на фиг.1 - второй дебаланс 6). Он выполнен с несколькими шлицами на посадочном отверстии своей ступицы. Количество этих шлицев соответствует количеству шлицев на консоли вала ротора электродвигателя. Второй дебаланс 6 может быть зафиксирован на консоли в нескольких положениях, соответственно количеству шлицев. Такое выполнение соединения второго дебаланса с консолью вала ротора электродвигателя обеспечивает возможность получения нескольких значений эксцентриситета дебалансов (расстояние от центра масс дебалансов до оси вращения вала ротора электродвигателя) и, соответственно, нескольких значений величины вынуждающей колебания силы. Подбивочное полотно резьбовым креплением 21 (включающим, в частности, болты, гайки и пружинные шайбы) связано с приливом 22 нижней части корпуса. Такая связь минимизирует потери энергии при передаче ее от вибрирующего корпуса к подбивочному полотну. Первый дебаланс 5 закреплен на валу 7 шпонкой 23.

Предложенная электрошпалоподбойка работает следующим образом.

Перед началом работы с корпуса 1 снимают вторую торцевую крышку 3, освобождая доступ к съемному второму дебалансу 6. С помощью блока, крепящего дебаланс, освобождают этот дебаланс, снимают его со шлицевой консоли 19 вала ротора электродвигателя 7, поворачивают дебаланс на расчетный угол, насаживают его на шлицы консоли и блоком 20, крепящим второй дебаланс, снова закрепляют его на консоли и устанавливают на место быстросъемную крышку. Угол поворота определяет величину вынуждающей силы дебаланса, соответствующую виду и состоянию балласта, который предстоит уплотнять.

После этого, освобождая первым специальным блоком 14, смещают стержень 13 относительно рамки 12, скрепляя их первым специальным блоком 14 в положении, соответствующем росту рабочего. Затем освобождая второй специальный блок 16, поворачивают поперечные ручки 15 относительно стержня и скрепляют их в положении, соответствующем особенностям фигуры рабочего, чтобы ему было удобно работать с электрошпалоподбойкой и можно было передавать силу с рук рабочего на балласт оптимально по оси подбивочного полотна.

Если подбивочное полотно 11 не было скреплено с приливом 22 корпуса, то скрепляют последний и полотно с помощью резьбового крепления 21. Затем опирают подбивочное полотно о балласт в месте производства работ и, придерживая электрошпалоподбойку одной рукой за поперечные ручки, другой рукой воздействуют на электрический выключатель 18 (предварительно с помощью кабельной вилки подсоединив электродвигатель 4 к источнику питания) и включают электродвигатель 4 в работу. Все устройство начинает работать как вибратор ненаправленного действия, передавая переменное силовое воздействие с корпуса на подбивочное полотно, а с него на уплотняемый балласт.

При этом связи от полотна на корпус придают колебаниям не круговой, а эллипсообразный характер, что обеспечивает направленное под шпалу перемещение балласта, в сочетании с усилием рабочего при подбивке балласта. Подбивочным полотном нажимают на балласт, воздействуя на поперечные ручки электрошпалоподбойки. В дальнейшем процесс повторяется. И осуществляют его с минимальными потерями энергии в жестком соединении подбивочного полотна с приливом корпуса, реализуя рабочие силы, соответствующие виду и состоянию уплотняемого балласта. Регулируемая рукоять обеспечивает удобство манипулирования электрошпалоподбойкой в процессе работы и передачу силы воздействия на балласт по оси подбивочного полотна. При перерывах в работе, остановках и т.п. электродвигатель отключают от источника питания с помощью выключателя 18, расположенного на рамке 12, сводя к минимуму вибрационное воздействие на руки рабочего.

Изготовлен опытный образец устройства. Он имеет массу 18,0 кг, вынуждающую колебания силой 1000...3500 кН, номинальную мощность электродвигателя 450-650 Вт, частоту колебаний (2500-2900) 1/мин. При испытаниях опытного образца были установлены повышение производительности (в 1,3...1,5 раза по сравнению с прототипом) и уменьшение утомляемости рабочего (1,3...1,35 по сравнению с прототипом).

Таким образом обеспечивается высокопроизводительная работа по уплотнению балласта и меньшую, чем обычно, утомляемость рабочего.

Приведенные сведения свидетельствуют о возможности реализации предложенного устройства с улучшенными характеристиками по сравнению с прототипом.

Источники информации

1. Путевой механизированный инструмент. Под ред. В.М.Бугаенко и Р.Д.Сухих. М.: Транспорт, 2000, С.204, рис.9.2.

2. А.С. 1051151 СССР, МКИ E 01 В 27/4. Электрическая шпалоподбойка. - Опубл. 30.10.83, Бюл. №40.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОШПАЛОПОДБОЙКА | 2007 |

|

RU2337201C1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| Электрическая шпалоподбойка | 1989 |

|

SU1703759A1 |

| Электрическая шпалоподбойка | 1982 |

|

SU1051151A1 |

| Электрическая шпалоподбойка | 1990 |

|

SU1759978A1 |

| КОСТЫЛЕЗАБИВЩИК | 2008 |

|

RU2374379C1 |

| СПОСОБ ЭЛЕКТРОПИТАНИЯ ПУТЕВЫХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365024C1 |

| СИНХРОННЫЙ ГЕНЕРАТОР С ПРЕЦИЗИОННОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 2005 |

|

RU2295192C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ИЗОЛИРУЮЩИХ УГОЛКОВ УПРУГИХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320799C2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

Изобретение относится к области железнодорожной техники - механизированным путевым инструментам и, в частности, к ручному электрифицированному инструменту вибрационного действия для уплотнения балласта и подбивки шпал рельсовых путей при их ремонте и текущем содержании. Электрошпалоподбойка содержит корпус со съемными торцевыми крышками, электродвигателем и двумя дебалансами, смонтированными на валу ротора симметрично относительно одного из подшипников и так, что плоскость вращения центра масс дебалансов проходит через середину этого подшипника, на корпусе закреплено подбивочное полотно, продольная ось которого расположена в плоскости вращения центра масс дебалансов. Рукоять выполнена сборной, состоящей из рамки, стержня с возможностью продольного смещения и фиксации первым блоком на рамке, поперечных ручек, выполненных с возможностью поворота и фиксации вторым блоком на стержне, между стержнем и ручками размещен дополнительный амортизатор, в верхней части рамки установлен электрический выключатель. Вал ротора электродвигателя имеет шлицевую консоль с возможностью съема, поворота и фиксации блоком, крепящим второй дебаланс, в нескольких положениях соответственно количеству шлицев. Первый дебаланс закреплен на валу шпонкой, в посадочном отверстии своей ступицы. Подбивочное полотно соединено резьбовым креплением с приливом нижней части корпуса. Техническим результатом изобретения является повышение эффективности использования электрошпалоподбойки за счет увеличения производительности и уменьшения утомляемости рабочего. 2 ил.

Электрошпалоподбойка, содержащая корпус со съемными торцевыми крышками, электродвигателем и двумя дебалансами, смонтированными на валу ротора симметрично относительно одного из подшипников и так, что плоскость вращения центра масс дебалансов проходит через середину этого подшипника, рукоять с рамкой, виброизолированную относительно корпуса, и закрепленное на нем подбивочное полотно, продольная ось которого расположена в плоскости вращения центра масс дебалансов, отличающаяся тем, что рукоять выполнена сборной, состоящей из рамки, стержня с возможностью продольного смещения и фиксации первым блоком на рамке, поперечных ручек, выполненных с возможностью поворота и фиксации вторым блоком на стержне, между стержнем и ручками размещен дополнительный амортизатор, в верхней части рамки установлен электрический выключатель, вал ротора электродвигателя имеет шлицевую консоль с возможностью съема, поворота и фиксации блоком, крепящим второй дебаланс, в нескольких положениях соответственно количеству шлицев, первый дебаланс закреплен на валу шпонкой в посадочном отверстии своей ступицы, а подбивочное полотно соединено резьбовым креплением с приливом нижней части корпуса.

| Электрическая шпалоподбойка | 1982 |

|

SU1051151A1 |

| Электрическая шпалоподбойка | 1984 |

|

SU1206357A1 |

| Гидравлический телескопический амортизатор подвески транспортного средства | 1974 |

|

SU534601A1 |

| US 2776841 A, 08.01.1957 | |||

| МАШИНЫ И МЕХАНИЗМЫ ДЛЯ ПУТЕВОГО ХОЗЯЙСТВА | |||

| /Под ред | |||

| С.А.Соломонова | |||

| М.: Транспорт, 1984, с.105, 106, рис.3.16. | |||

Авторы

Даты

2006-11-20—Публикация

2005-04-25—Подача