Предлагаемое устройство относится к механизированным путевым инструментам, в частности к легким переносным машинам для шлифования шейки и подошвы рельса, и предназначено для обработки сварного рельсового стыка заподлицо с основным профилем рельса на шейке и подошве после сварки в пути рельсов типа Р50, Р65 и Р75 при текущем содержании и ремонтах железнодорожного пути; оно может также применяться в технологической цепочке сварки рельсов в условиях рельсосварочных поездов и, кроме того, использоваться для быстрого удаления ржавчины и окалины с мест соединений рельса с накладками.

Известен станок рельсошлифовальный СЧРА [1], включающий раму, несущую шлифовальную головку с двигателем привода, шпинделем с шлифовальным кругом и его защитным кожухом с упорами. Этот станок выполнен с возможностью точной обработки лишь поверхностей головки рельса.

Его недостатком является малая эффективность работы вследствие ограниченности функциональных возможностей из-за недоступности для шлифовального круга большей части поверхностей шейки и подошвы рельса.

Известен также [2] рельсошлифовальный станок, содержащий электродвигатель, шпиндель, шлифовальный круг с защитным кожухом.

Основным недостатком этого устройства является работа в руках оператора и низкая точность обработки труднодоступных поверхностей из-за нефиксированного положения круга.

Наиболее близким по технической сущности к предлагаемому устройству является выбранный в качестве прототипа станок рельсошлифовальный [3], содержащий раму с подвеской, несущей шлифовальную головку с двигателем и корпусом привода, шпинделем со шлифовальным кругом и его защитным кожухом. Этот станок выполнен с возможностью точной обработки нижних наклонных граней головок рельсов, шеек, большей части верхних граней подошв и соответствующих выкружек (криволинейных переходных участков от головок к шейкам и от шеек к подошвам).

У устройства, принятого за прототип, несколько расширены функциональные возможности за счет выполнения его с возможностью точной обработки нижних наклонных граней рельсов, их шеек и части верхних граней подошв, а также выкружек. Однако большая часть поверхностей подошвы для прототипа остается недоступной, что ограничивает функциональные возможности станка. Точность обработки поверхностей у этого станка невелика. В настоящее время не известны станки рельсошлифовальные, способные точно обрабатывать все поверхности шейки и подошвы рельсов.

Целью, на достижение которой направлено предложение, является повышение эффективности работы за счет расширения функциональных возможностей станка и повышения точности обработки труднодоступных поверхностей рельсов, лежащих в пути.

Поставленная цель достигается тем, что в станке рельсошлифовальном, содержащем раму с подвеской, несущей шлифовальную головку с двигателем и корпусом привода, шпинделем со шлифовальным кругом и его защитным кожухом с упорами, подвеска выполнена в виде шестизвенного пространственного шарнирно-рычажного пятиподвижного манипулятора с горизонтальным коромыслом, шарнирно соединенным с вертикальным штырем рамы, снабженной винтовым зажимом, а также с парой вертикальных и парой поперечных подпружиненных рычагов, соединенных друг с другом четырьмя горизонтальными шарнирами, причем входной вертикальный рычаг вертикальным шарниром соединен с горизонтальным коромыслом, а выходной вертикальный рычаг снабжен сектором фиксатора и пятым горизонтальным шарниром соединен с рамкой шлифовальной головки, на которой шарнирно установлен рычаг с фиксатором, при этом шпиндель, соединенный с валом электродвигателя муфтой, размещен внутри корпуса и оперт на подшипник корпуса, выполненного единым целым с щитом подшипника и снабженного гайкой, фиксатором и направляющими, введенными в поступательное соединение с ползунной частью подпружиненного относительно корпуса кожуха, несущего винт, ввернутый в вышеупомянутую гайку на корпусе, и два упора, выполненные с горизонтальными осями поворота и расположенные симметрично по краям разворота кожуха в одной плоскости с периферией круга.

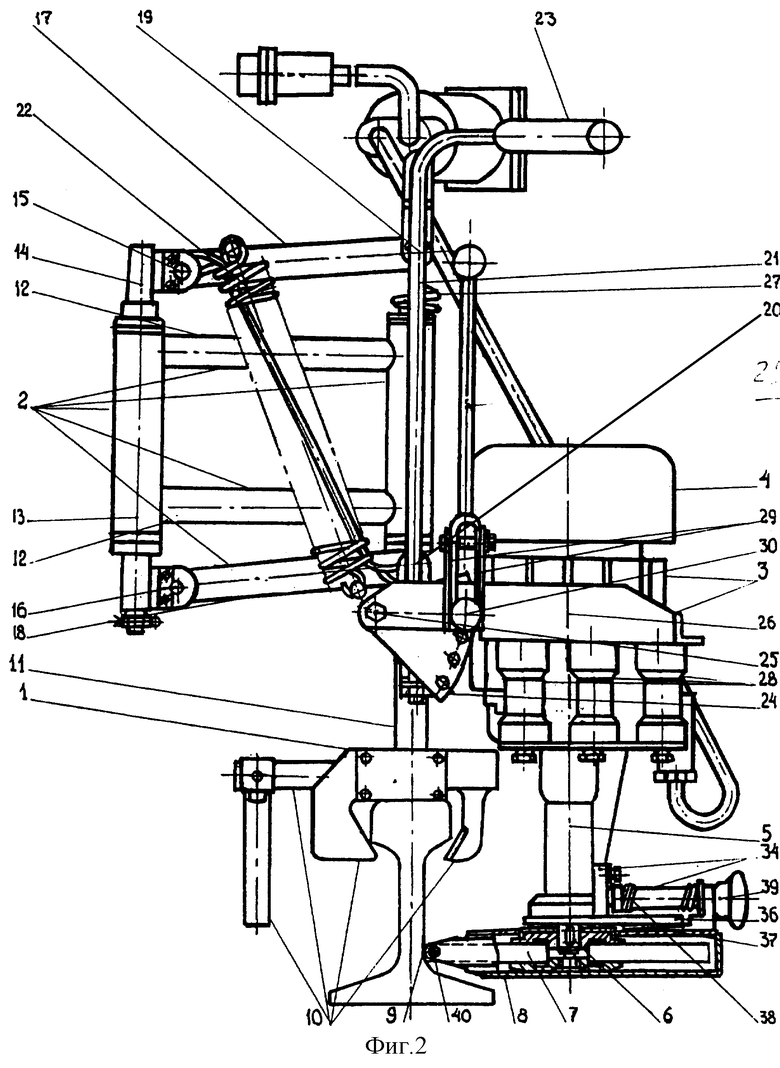

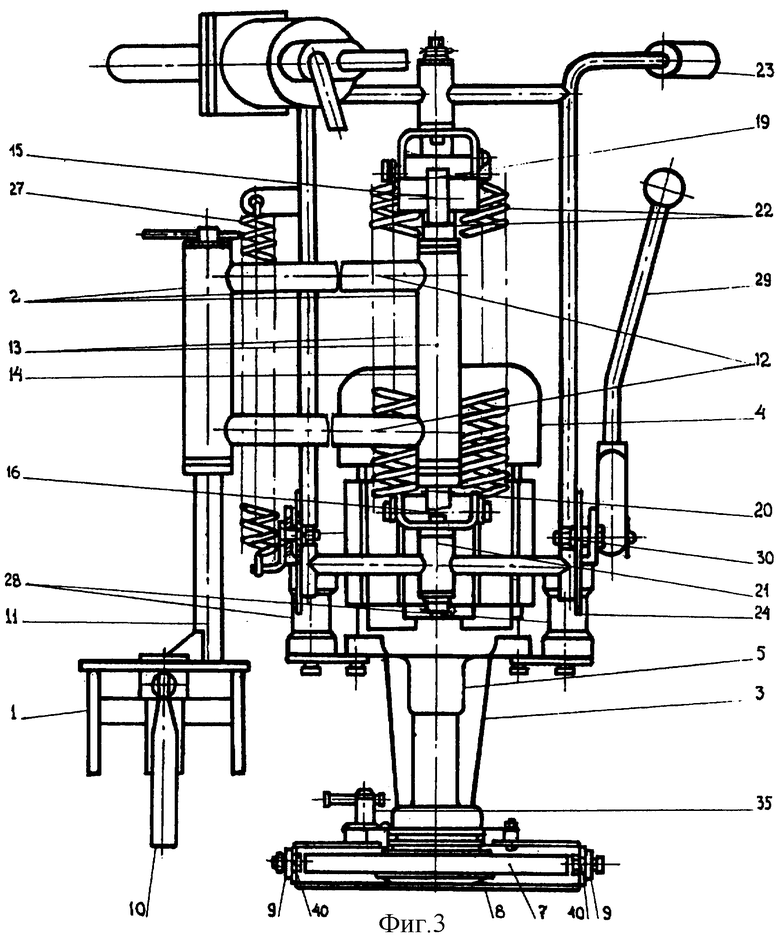

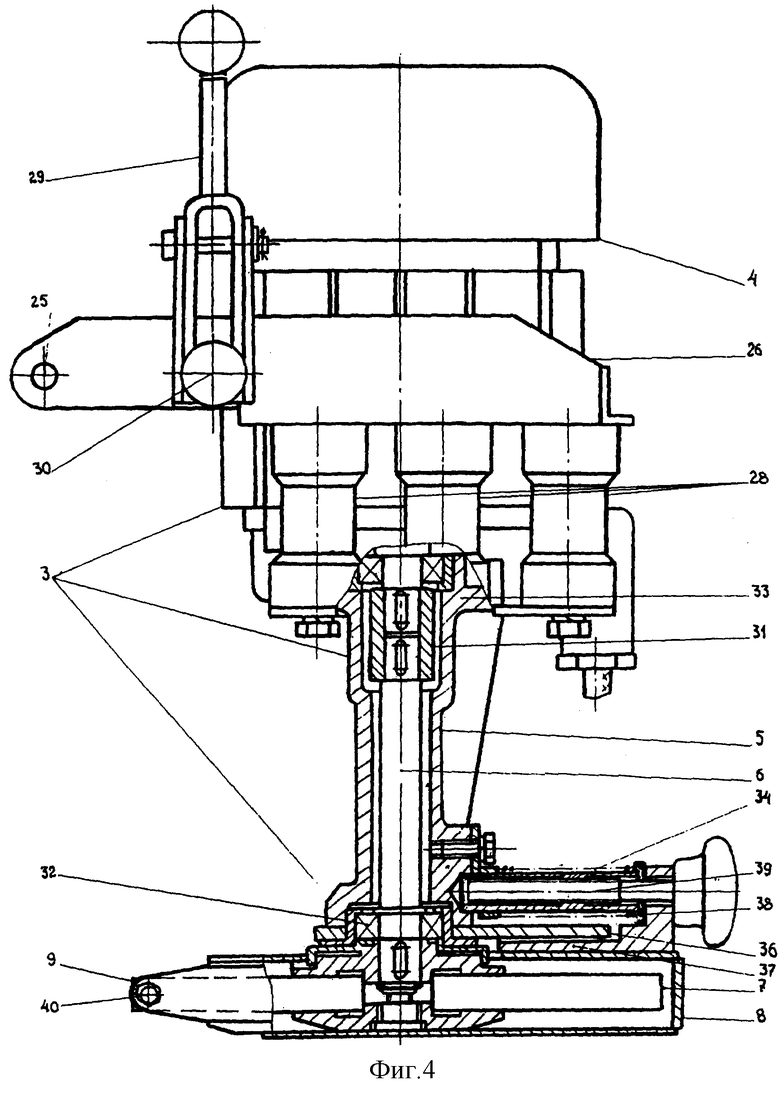

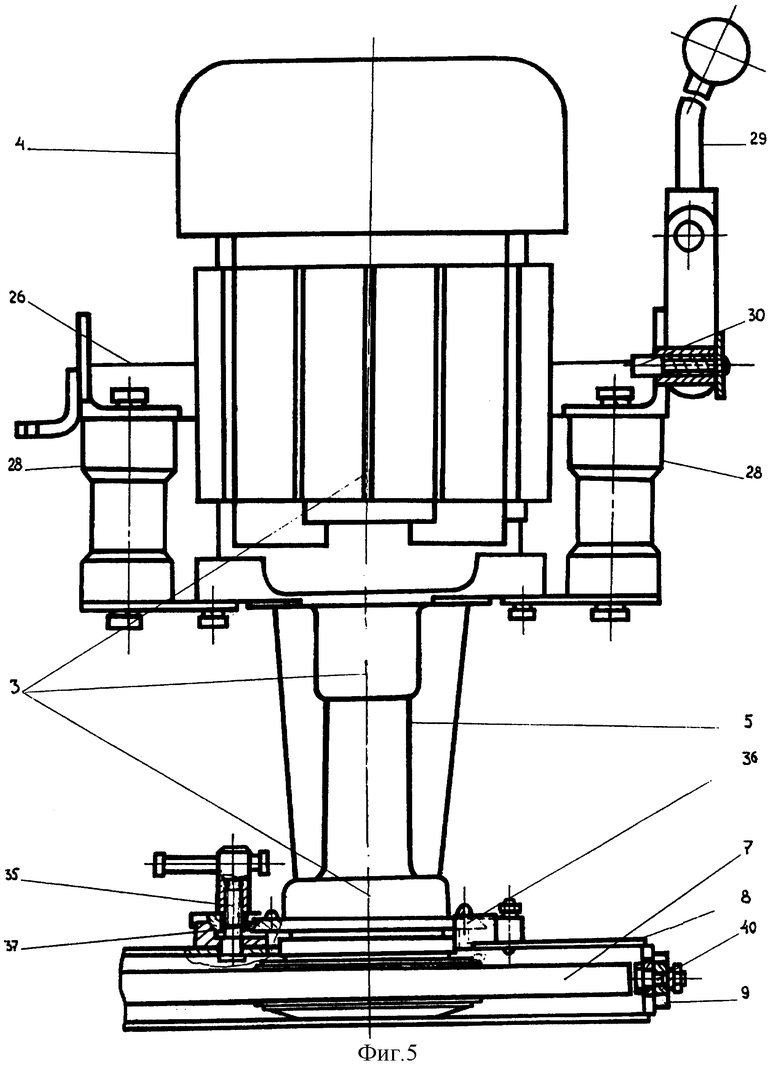

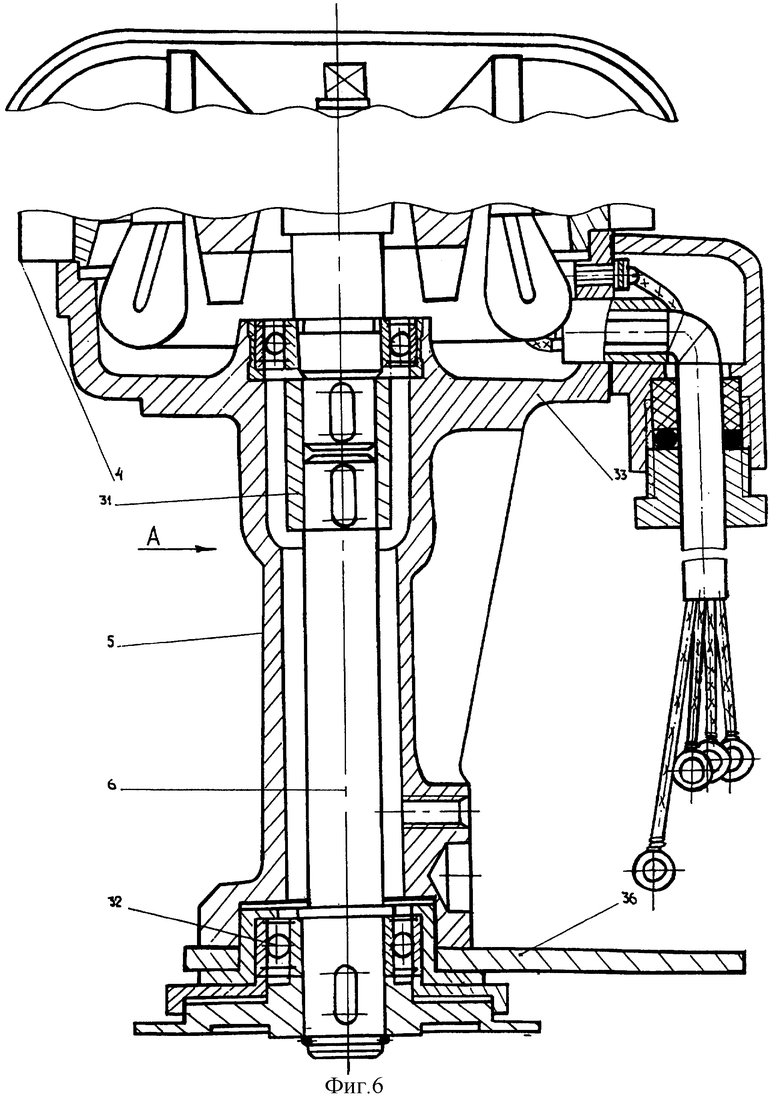

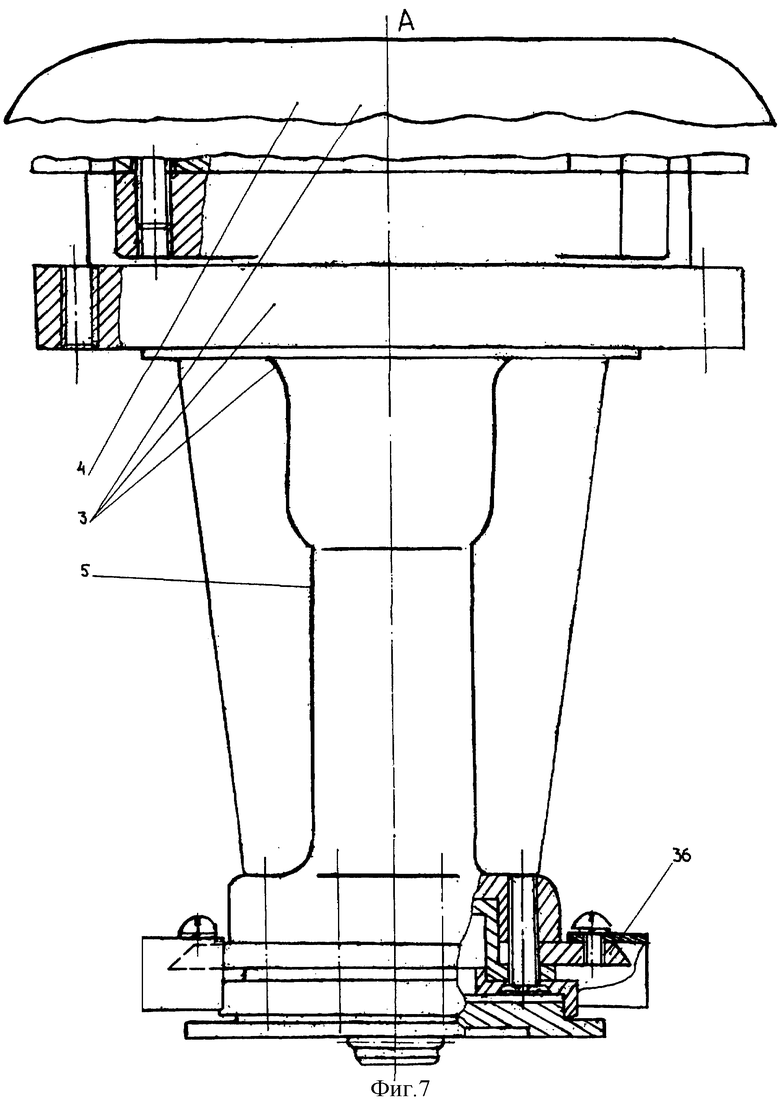

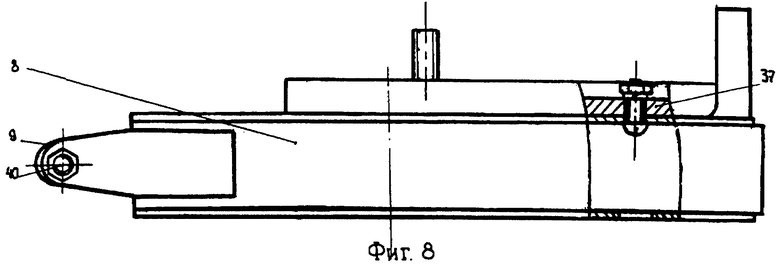

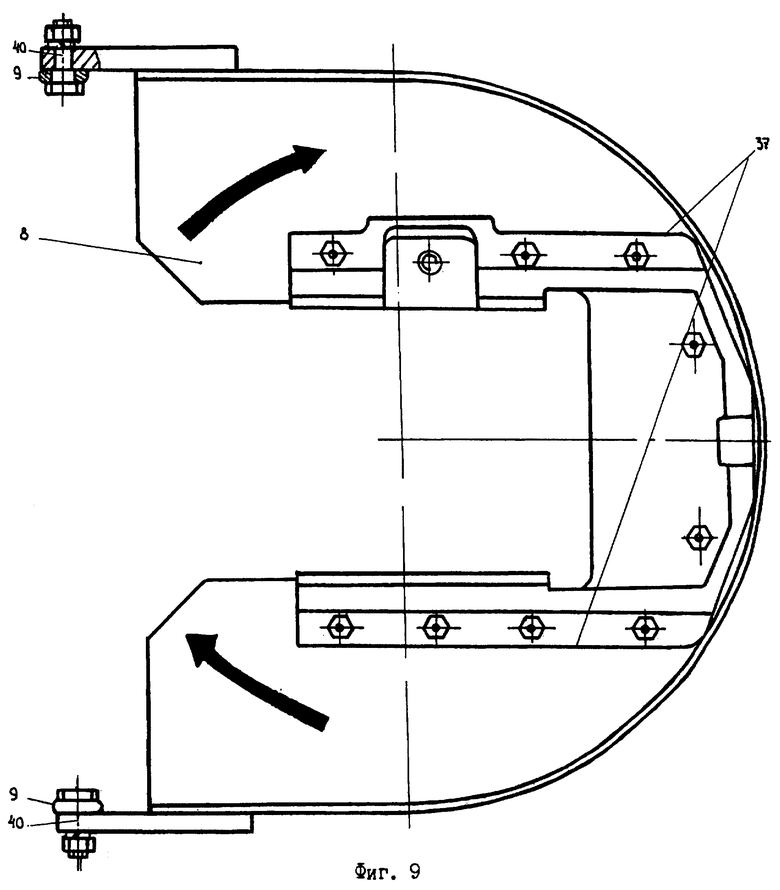

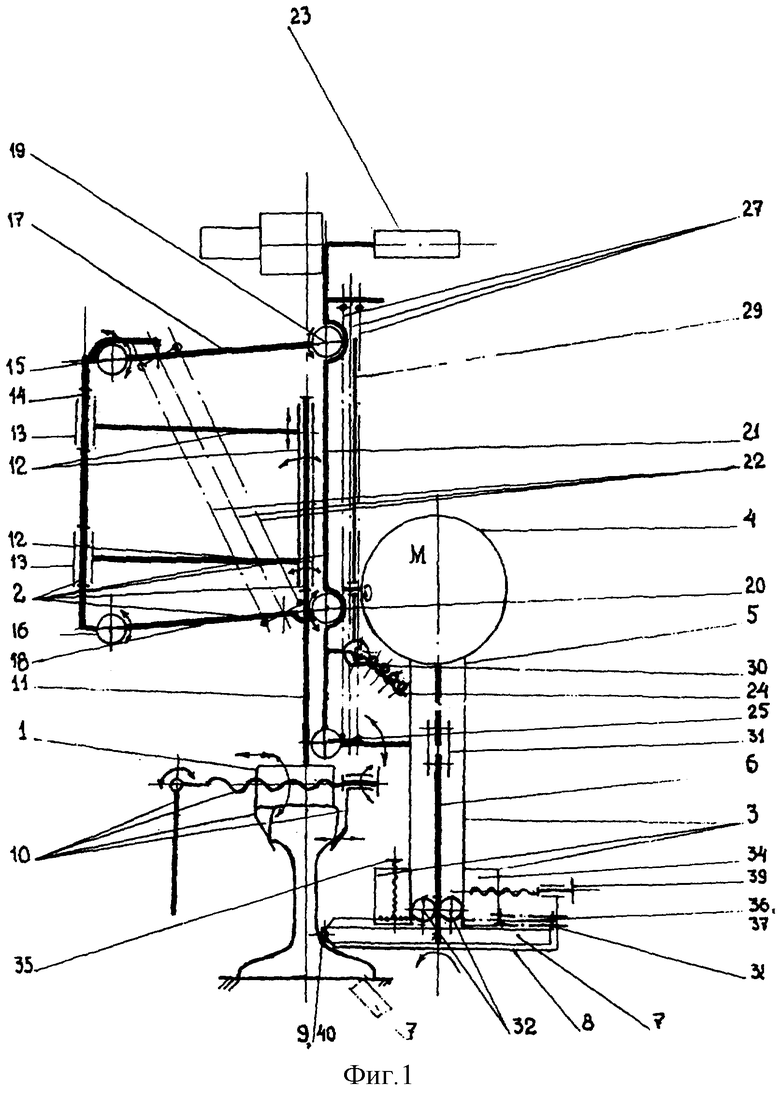

Схемы предлагаемого устройства - фиг.1÷фиг.9, где на фиг.1 представлена структурная схема станка рельсошлифовального, вид с торца рельса со смещенными друг относительно друга штырем рамы и выходным вертикальным рычагом подвески; на фиг.2 - чертеж станка рельсошлифовального, вид с торца рельса; на фиг.3 - то же, вид сбоку (рельс не показан); на фиг.4 - головка шлифовальная, вид с торца рельса; на фиг.5 - то же, вид сбоку; на фиг.6 - привод в разрезе, вид с торца рельса (без круга шлифовального); на фиг.7 - привод, вид сбоку (без круга шлифовального); на фиг.8 и 9 - кожух защитный, вид сбоку и сверху.

Согласно предложению (фиг.1, ..., 3), станок рельсошлифовальный состоит их рамы 1 с подвеской 2, несущей шлифовальную головку 3 с двигателем (в частности, электрическим) 4 и корпусом 5, шпинделя 6 со шлифовальным кругом 7 и его защитным кожухом 8 с упорами (в частности, двумя) 9; рама 1 выполнена с возможностью закрепления на рельсе (например, с помощью винтового зажима 10) и снабжена вертикальным штырем 11. Подвеска 2 выполнена в виде шестизвенного пространственного шарнирно-рычажного пятиподвижного манипулятора с горизонтальным коромыслом 12. Последнее шарнирно соединено с вертикальным штырем 11 рамы 1. Два элемента горизонтального коромысла 12 вертикальным шарниром 13 соединены с входным вертикальным рычагом 14. Последний горизонтальными (первым и вторым) шарнирами 15 и 16 сверху и снизу соединен с двумя (первым и вторым) поперечными рычагами 17 и 18, каждый из которых в свою очередь горизонтальными (третьим и четвертым) шарнирами 19 и 20 соединен с вертикальным выходным рычагом 21.

На фиг.2 представлено рабочее положение устройства, когда штырь 11 с вертикальным шарниром соединения его с горизонтальным коромыслом 12 заслоняет вертикальный выходной рычаг 21 с третьем и четвертым шарнирами 19 и 20. Рычаги 14, 17, 18 и 21 образуют параллелограмм, звенья которого подпружинены и фиксированы друг относительно друга парой пружин 22. Все же звенья 12, 14, 17, 18, 21 вместе с вертикальным штырем 11 рамы 1 образуют пространственную незамкнутую кинематическую цепь - пятиподвижный манипулятор, выходное звено 21 которого несет шлифовальную головку 3. Указанный манипулятор выполнен с возможностью перемещения (с помощью рукоятей 23) головки 3 со шлифовальным кругом 7 горизонтально поперек и вдоль обрабатываемого рельса, вертикально, а также поворотом головки относительно горизонтальной продольной оси (оси, параллельной продольной оси рельса) и вертикальной оси.

Выходной вертикальный рычаг 21 подвески снабжен сектором 24 фиксатора и пятым горизонтальным шарниром 25 соединен с рамкой 26 корпуса 5. Рамка 26 подпружинена (третьей пружиной 27) относительно вертикального выходного рычага 21. На этой рамке через амортизаторы 28 установлен электродвигатель 4 шлифовальной головки 3. С корпусом электродвигателя 4 горизонтальным шарниром соединен рычаг 29 фиксатора 30 положения рамки 26 с головкой 3 относительно вертикального выходного рычага 21. Сектор 24 выполнен с несколькими - n (в частности, n=пяти) отверстиями для фиксатора, что позволяет шлифовальной головке 3 изменять угол своего положения относительно рычага 21 (в частности, в пределах 15°×(n-1)=15°×(5-1)=60°).

Шпиндель 6 (см. также фиг.4, ..., 7) соединен с валом электродвигателя 4 муфтой 31. Этот шпиндель размещен внутри корпуса 5 и оперт на подшипник (в частности, качения) 32. Корпус 5 выполнен одним целым с подшипниковым щитом 33 электродвигателя 4. Этот корпус 5 в нижней своей части снабжен гайкой 34 и фиксатором защитного кожуха 35, фиксирующим положение защитного кожуха 8 относительно корпуса. Последний снабжен также направляющими 36. Эти направляющие введены в подвижное поступательное соединение с ползунной частью 37 кожуха 8, подпружиненного (возвратной пружиной 38) относительно корпуса 5. Кожух 8 несет винт 39, ввернутый в вышеупомянутую гайку 34 на корпусе 5. Винт 39 и гайка 34 составляют винтовой механизм поперечного смещения кожуха 8 относительно корпуса 5. Кожух 5 (см. также фиг.8 и 9) несет также два упора 9 (например, в виде роликов), выполненных с горизонтальными осями упоров 40 поворота и расположенные симметрично по краям раствора кожуха в одной плоскости с периферией круга 7.

Узлы 14 и 21 представляют собой пару вертикальных рычагов. Узлы 17 и 18 представляют собой пару поперечных подпружиненных рычагов. Узлы 15, 16, 19, 20 представляют собой четыре горизонтальных шарнира. Шестизвенный пространственный шарнирно-рычажный пятиподвижный манипулятор включает в себя вертикальный штырь рамы 11, горизонтальное коромысло 12, первый и второй 17, 18, входной 14 и вертикальный выходной 21 рычаги.

Перед началом работы на шпиндель 6 станка с помощью комплекта элементов известной конструкции устанавливают шлифовальный круг 7. При использовании нового шлифовального круга 7, с размерами которого согласованы размеры элементов защитного кожуха 8, освободив фиксатор 35 защитного кожуха, соответствующим поворотом винта 39 смещают кожух 8 относительно корпуса 5 (при соответствующем взаимодействии направляющих 36 и ползунной части кожуха 37) в крайнее (по фиг.1, 2 - левое) положение, сжимая возвратную пружину 38. Так устанавливают исходный наибольший "вылет" шлифовального круга 7 из раствора защитного кожуха 8 по отношению упоров 9 (под "вылетом" подразумевают расстояние от крайней (левой по фиг.1, 2) точки шлифовального круга 7 до линии, соединяющей крайние (левые по фиг.9) точки упоров 9, согласованное с высотой сварного шва).

Далее включают в работу электродвигатель 4 устройства и через муфту 31 передают вращение на шпиндель 6 со шлифовальным кругом 7. Подводят (поворотами вертикального выходного рычага 21 относительно первого и второго рычагов 17 и 18 в первом и втором горизонтальных шарнирах 19, 20 и первого и второго рычагов 17, 18 относительно входного вертикального рычага 14 в первом и втором горизонтальных шарнирах 15, 16) шлифовальный круг 7 к сварному шву и производят шлифовку до выравнивания шлифуемой поверхности с основным профилем рельса и соприкосновения с ним упоров 40. Последние предохраняют основной профиль от воздействия шлифовального круга 7, обеспечивая высокую точность операции. При шлифовке указанными выше поворотами прижимают шлифовальный круг 7 ко шву с нормируемой силой. В процессе шлифовки вышеуказанными поворотами по мере "сглаживания" сварного шва смещают головку 3 с шлифовальным кругом 7 вниз, переходя от верхней выкружки к шейке, нижней выкружке, верхней и боковой поверхности подошвы. При этом, обрабатывая плоскости шейки рельса и выкружек (радиусов), по мере необходимости, для обеспечения наиболее удобного положения шлифовальной головки 3 и шлифовального круга 7 фиксатор 30 (с помощью рычага фиксатора 29 при повороте рамки 26 относительно пятого горизонтального шарнира 25 на вертикальном выходном рычаге 21 - повороту способствует третья пружина 27) переставляют в различные отверстия сектора фиксатора 4. Переходом с одного отверстия сектора фиксатора 24 на соседнее наклоняют головку с кругом, в частности, на 15°. Для интенсификации процесса реализуют небольшие возвратно-поступательные смещения круга относительно сварного шва. При обработке подошвы рельса по нижней плоскости фиксатор 30 устанавливают в крайнее нижнее отверстие сектора фиксатора 24, обеспечивая подвод круга к этой труднодоступной поверхности.

При износе шлифовального круга электродвигатель 4 выключают из действия, освобождают фиксатор 30 и вращают винт 39 в гайке 34, смещая кожух 8 относительно корпуса 5 (при взаимодействии ползунной части 37 кожуха с направляющими 36) - фиг.1, 2 слева направо до момента соприкосновения шлифовального круга со швом и упоров 9 с основным профилем рельса. Указанному смещению способствует возвратная пружина 38. Затем приводят в рабочее положение фиксатор 30, включают в действие электродвигатель 4 и аналогично описанному выше продолжают работу.

Обработав одну половину рельса, выключают электродвигатель 4 и, приподняв шлифовальную головку 4 за рукояти 23 (манипулируя, как было описано выше) над головкой рельса, поворотом горизонтального коромысла 12 относительно вертикального штыря 11 переносят головку на противоположную сторону рельса (не открепляя раму 1 от рельса).

По окончании работ электродвигатель 4 выключают, а раму 1 отсоединяют от рельса.

Изготовлен и испытан опытный образец со следующими параметрами: номинальная мощность электродвигателя станка составляет 1700 Вт, наибольшая окружная скорость шлифовального круга диаметром 0,25 м и толщиной 0,032 м - 40 м/с, наибольший ход круга в продольном направлении - 0,1 м. Станок имеет массу 55 кг, габаритные размеры 0,6×0,8×0,9 м. Качество его достаточно высокое и характеризуется отношением мощности холостого хода к номинальной мощности двигателя, равным 0,16±0,03 (при идеальной величине этого отношения (0,1±0,04)). Суммарная глубина шлифования шва в среднем составляет 2·10-3 м; шов был "снят" примерно за 10 проходов круга. Технологическое время обработки шейки и подошвы составило 12 мин при силе подачи круга (125±25) Н, обеспечиваемой оператором. Испытания показали, что число циклов нагружения до появления трещины в случае шлифования подошвы и шейки в зоне сварного шва в среднем составило 740600 циклов, а без шлифования всего 560700 циклов. При этом для шлифованного рельса усталостная трещина образовалась вообще не в шлифовальной зоне, а за границей сварного шва, в то время как в отсутствие шлифования эта трещина начала свое развитие от риски, образовавшейся на поверхности после снятия грата. Для шлифованных рельсов статическая разрушающая нагрузка составила 1920 кН, а для рельсов без шлифования - 1870 кН. Твердость рельса в зоне шлифовки осталась в пределах, установленных стандартами. Полученные данные свидетельствуют об эффективности проведения шлифования металла рельса после сварки предложенным устройством - усталостная прочность металла в зоне сварного стыка после проведения операции шлифования увеличивается в 1,3 раза за счет снижения концентрации напряжений на поверхности рельсов (по сравнению с использованием прототипа).

Таким образом, предложенное выполнение станка с подвеской в виде пятиподвижного шестизвенного манипулятора, с поворотной, относительно выходного звена манипулятора, шлифовальной головкой и со смещаемым относительно корпуса головки защитным кожухом, снабженным упорами, обеспечивает, как указывалось выше, возможность и повышенную точность обработки шейки и подошвы рельса по всему контуру, что расширяет функциональные возможности станка и, в конечном счете, повышает эффективность его работы.

Источники информации

1. Путевой механизированный инструмент: Справочник / Под ред. В.М.Бугаенко, Р.Д.Сухих - М.: Транспорт - С.146, рис.6.16, 6.17.

2. Путевой механизированный инструмент: Справочник / Под ред. В.М.Бугаенко, Р.Д.Сухих - М.: Транспорт - С.129, рис.6.1.

3. Станки рельсошлифовальные: Каталог фирмы "Жейсмар", 1993, станок MS9, C3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ИЗОЛИРУЮЩИХ УГОЛКОВ УПРУГИХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320799C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ИЗОЛИРУЮЩИХ УГОЛКОВ ПРУЖИННЫХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320798C2 |

| ЭЛЕКТРОШПАЛОПОДБОЙКА | 2005 |

|

RU2287632C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ МОНОРЕГУЛЯТОРОВ УПРУГИХ КЛЕММОВЫХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320797C2 |

| СТАНОК РЕЛЬСОРЕЗНЫЙ | 1999 |

|

RU2176003C2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2220250C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК | 1998 |

|

RU2137875C1 |

Изобретение относится к механизированным путевым инструментам, в частности к легким переносным машинам для шлифования шейки и подошвы рельса, и предназначено для обработки сварного рельсового стыка заподлицо с основным профилем рельса на шейке и подошве после сварки в пути рельсов при текущем содержании и ремонте железнодорожного пути, а также может применяться в технологической цепочке сварки рельса в условиях рельсосварочных поездов и использоваться для быстрого удаления ржавчины и окалины с мест соединений рельса с накладками. Станок рельсошлифовальный содержит раму с подвеской, несущей шлифовальную головку с двигателем и корпусом привода, шпинделем со шлифовальным кругом и его защитным кожухом. Подвеска выполнена в виде шестизвенного пространственного шарнирно-рычажного пятиподвижного манипулятора с горизонтальным коромыслом, шарнирно соединенным с вертикальным штырем рамы, снабженной винтовым зажимом, а также с парой вертикальных и парой поперечных подпружиненных рычагов, соединенных друг с другом четырьмя горизонтальными шарнирами. Входной вертикальный рычаг вертикальным шарниром соединен с горизонтальным коромыслом. Выходной вертикальный рычаг снабжен сектором фиксатора и пятым горизонтальным шарниром соединен с рамкой шлифовальной головки, на которой шарнирно установлен рычаг с фиксатором. Шпиндель, соединенный с валом электродвигателя муфтой, размещен внутри корпуса и оперт на подшипник корпуса, выполненного единым целым с щитом подшипника и снабженного гайкой, фиксатором и направляющими, введенными в поступательное соединение с ползунной частью подпружиненного относительно корпуса кожуха, несущего винт, ввернутый в вышеупомянутую гайку на корпусе, и два упора, выполненные с горизонтальными осями поворота и расположенные симметрично по краям разворота кожуха в одной плоскости с периферией шлифовального круга. Техническим результатом изобретения является повышение эффективности работы за счет расширения функциональных возможностей станка и повышения точности обработки труднодоступных в пути поверхностей рельсов. 9 ил.

Станок рельсошлифовальный, содержащий раму с подвеской, несущей шлифовальную головку с двигателем и корпусом привода, шпинделем со шлифовальным кругом и его защитным кожухом, отличающийся тем, что подвеска выполнена в виде шестизвенного пространственного шарнирно-рычажного пятиподвижного манипулятора с горизонтальным коромыслом, шарнирно соединенным с вертикальным штырем рамы, снабженной винтовым зажимом, а также с парой вертикальных и парой поперечных подпружиненных рычагов, соединенных друг с другом четырьмя горизонтальными шарнирами, причем входной вертикальный рычаг вертикальным шарниром соединен с горизонтальным коромыслом, а выходной вертикальный рычаг снабжен сектором фиксатора и пятым горизонтальным шарниром соединен с рамкой шлифовальной головки, на которой шарнирно установлен рычаг с фиксатором, при этом шпиндель, соединенный с валом электродвигателя муфтой, размещен внутри корпуса и оперт на подшипник корпуса, выполненного единым целым с щитом подшипника и снабженного гайкой, фиксатором и направляющими, введенными в поступательное соединение с ползунной частью подпружиненного относительно корпуса кожуха, несущего винт, ввернутый в вышеупомянутую гайку на корпусе, и два упора, выполненные с горизонтальными осями поворота и расположенные симметрично по краям разворота кожуха в одной плоскости с периферией шлифовального круга.

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ РЕЛЬСОВ | 1995 |

|

RU2083753C1 |

| РЕЛЬСОШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2094558C1 |

| Ползун горячештамповочного пресса | 1982 |

|

SU1031763A1 |

| МАШИНЫ И МЕХАНИЗМЫ ДЛЯ ПУТЕВОГО ХОЗЯЙСТВА | |||

| /Под ред | |||

| С.А.Соломонова | |||

| - М.: Транспорт, 1984, с.96-98, рис.3.7. | |||

Авторы

Даты

2006-11-20—Публикация

2005-04-25—Подача