Изобретение относится к нефтегазодобывающей промышленности и предназначено для вскрытия продуктивных пластов в нефтяных и газовых скважинах путем создания перфорационных каналов и дополнительной обработки приканальной зоны химическим реагентом.

При вскрытии продуктивных пластов в нефтяных и газовых скважинах существует проблема увеличения площади поверхности фильтрации и повышения проницаемости в зоне перфорационных каналов.

Известен способ заканчивания скважин, заключающийся в выполнении перфорационных каналов с помощью кумулятивных зарядов в обсадной колонне, цементном камне и окружающем продуктивном пласте. Формирование перфорационных каналов происходит в результате воздействия на стенки и околоскважинную зону пласта кумулятивной струи, возникающей в результате взрыва заряда бризантного ВВ [см., напр., Прострелочно-взрывная аппаратура. Справочник под ред. Л.Я.Фридляндера - М:, Недра, 1990, с.31-37]. Недостатком этого способа является уплотнение стенок образующихся каналов, что снижает проницаемость пласта и приток флюида. Для восстановления проницаемости в зоне перфорационных каналов требуется проведение дополнительных мероприятий по воздействию на пласт.

Известен способ заканчивания скважины, включающий установку в обсадную колонну кумулятивного заряда и одновременно с ним - газогенерирующего заряда из твердого топлива с последующим их инициированием, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и прирост площади его поверхности фильтрации. При этом инициирование газогенерирующего заряда производят кумулятивным зарядом, а прирост площади поверхности фильтрации продуктивного пласта осуществляют путем перемещения в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда [Патент РФ №2119045, кл. 6 Е 21 В 43/117, опубл. 20.09.98]. В этом способе предусматривается, что вместе с образовавшимся газом в перфорационный канал перемещается химический реагент, а также несгоревшая часть газогенерирующего заряда из твердого топлива.

Преимуществом этого способа является совмещение во времени и пространстве операций создания перфорационного канала за счет действия кумулятивной струи при взрыве заряда из бризантного ВВ и прирост площади поверхности канала за счет термического, газоэрозионного и компрессионного воздействия газов, образующихся при сгорании газогенерирующего твердого топлива.

Недостатком способа является невысокая эффективность химического воздействия газов на продуктивный пласт, а также недостаточное устранение уплотнения стенок образующихся перфорационных каналов.

Известен способ заканчивания скважины, включающий установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива и кислотного реагента с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и затем кислотного реагента [патент РФ №2138623, кл. Е 21 В 43/11, 43/117, опубл. 27.09.1999 г.]. Известный способ имеет невысокую эффективность химического (кислотного) реагента в жидком состоянии, который за короткий промежуток времени не будет успевать нагреться до значительной температуры и, соответственно, обладать высокой активностью по отношению к породе пласта. Способ, кроме того, не способен существенно уменьшить уплотнение стенки перфорационного канала.

Наиболее близким (прототипом) к предлагаемому изобретению является способ заканчивания скважины, включающий установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого тополива, совмещенного с источником кислотного реагента, последующее инициирование газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и одновременное перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда из твердого топлива, совмещенного с источником кислотного реагента, причем в качестве твердого топлива и источника кислотного реагента используют смесь перхлората аммония, бифторида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

или смесь нитрата аммония, бифторида аммония, хлорида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

[Патент РФ №2173767, кл. 7 Е 21 В 43-117, опубл. 20.09.2001, бюл. №26].

Преимуществом способа-прототипа является совмещение твердого топлива и источника кислотного реагента в единый газогенерирующий заряд, позволяющее организовать одновременное и эффективное перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда из твердого топлива с источником кислотного реагента.

Недостатком способа-прототипа является низкая эффективность химического воздействия газов при перемещении их в перфорационный канал, образованный в продуктивном пласте как из карбонатной, так и из терригенной породы. По этой причине не достигается заметного разуплотнения стенок перфорационного канала, способствующего приросту площади поверхности фильтрации продуктивного пласта.

Для химического воздействия на пласт, сложенный из карбонатной породы, наиболее эффективным химическим реагентом является соляная кислота, а для пласта, сложенного из терригенной породы, эффективна, так называемая, глинокислота, представляющая смесь фтористоводородной (плавиковой) и соляной кислот. Причем последняя только обеспечивает кислую среду для основного химического реагента, непосредственно воздействующего на терригенную породу, - плавиковой кислоты. В этой связи источники кислотного реагента, предлагаемые в способе-прототипе, предназначены только для химического воздействия на терригенные породы и не эффективны для карбонатной породы [см., напр., Г.З.Ибрагимов, Н.И.Хисамутдинов. Справочное пособие по применению химических реагентов в добыче нефти. - М.: Недра, 1983 г., с.17-19]. Входящие в состав кислотного реагента по способу-прототипу компоненты, кроме того, существенно снижают эффективность химического воздействия и на терригенную породу. В частности, бифторид аммония и хлорид аммония, которые не являются горючими веществами, разлагаются в смеси по способу-прототипу с поглощением тепла у окислителя - перхлората аммония или нитрата аммония, что приводит к неполноте сгорания и уменьшению выхода кислотных реагентов. Помимо этого, хлорид аммония (нашатырь) является нестойким и высокогигроскопичным веществом, а бифторид аммония - токсичным, что существенно ограничивает практическую возможность промышленного изготовления и применения из этих компонентов источника кислотного реагента.

В предлагаемом изобретении решается задача увеличения продуктивности нефтяных скважин за счет повышения эффективности кислотного реагента, обеспечивающего прирост поверхности фильтрации в окружающем перфорационный канал продуктивном пласте, сложенном как из карбонатной, так и из терригенной породы.

Для решения поставленной задачи согласно первому варианту заканчивания скважины устанавливают в обсадную колонну кумулятивный и газогенерирующий заряд из твердого топлива, совмещенного с источником кислотного реагента, с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте, перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и прирост поверхности фильтрации в окружающем перфорационный канал продуктивном пласте, согласно изобретению со стороны торца газогенерирующего заряда, обращенного к кумулятивному заряду, выполняют осесимметричную коническую выемку диаметром d2=(0,8÷0,9)d3 и высотой h1=(0,4÷0,5)h, где d3 - диаметр газогенерирующего заряда, мм; h - высота газогенерирующего заряда, мм, а в качестве газогенерирующего заряда и источника кислотного реагента используют для пластов, сложенных из карбонатных пород, смесь компонентов при следующем их соотношении, мас.%:

причем каждый из компонентов смеси выполняют при сгорании в смеси кислотообразующим,

для прироста поверхности фильтрации в передней части перфорационного канала образуют каверну диаметром D1=(1,9÷2,0)d и длиной L1=(0,3÷0,4)l, где d - диаметр перфорационного канала в продуктивном пласте, образованного кумулятивным зарядом без газогенерирующего заряда, мм; l - длина перфорационного канала в продуктивном пласте, образованного кумулятивным зарядом без газогенерирующего заряда, мм;

создают разуплотнение стенок перфорационного канала на участке каверны диаметром D2=(3,0÷4,0)d и на участке перфорационного канала за каверной диаметром D3=(1,2÷1,4)d, последующий прирост входного отверстия в обсадной колонне диаметром D4=(1,8÷2,0)d1 и перфорационного канала длиной L2=(1,3÷1,7)1, где d1 - диаметр входного отверстия в обсадной колонне, образованного кумулятивным зарядом без газогенерирующего заряда, мм; L2 - длина образованного перфорационного канала, мм.

Согласно второму варианту заканчивания скважины устанавливают в обсадную колонну кумулятивный и газогенерирующий заряд из твердого топлива, совмещенного с источником кислотного реагента, с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте, перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и прирост поверхности фильтрации в окружающем перфорационный канал продуктивном пласте, согласно изобретению со стороны торца газогенерирующего заряда, обращенного к кумулятивному заряду, выполняют осесимметричную коническую выемку диаметром d2=(0,8÷0,9)d3 и высотой h1=(0,4÷0,5)h, где d3 - диаметр газогенерирующего заряда, мм; h - высота газогенерирующего заряда, мм,

в качестве газогенерирующего заряда и источника кислотного реагента используют для пластов, сложенных из терригенных пород, смесь компонентов при их следующем соотношении, мас.%:

причем каждый из компонентов смеси выполняют при сгорании в смеси кислотообразующим,

для прироста поверхности фильтрации в передней части перфорационного канала образуют каверну диаметром D1=(1,9÷2,0)d и длиной L1=(0,3÷0,4)l, где d - диаметр перфорационного канала в продуктивном пласте, образованного кумулятивным зарядом без газогенерирующего заряда, мм; l - длина перфорационного канала в продуктивном пласте, образованного кумулятивным зарядом без газогенерирующего заряда, мм,

создают разуплотнение стенок перфорационного канала на участке каверны диаметром D2=(3,0÷4,0)d и на участке перфорационного канала за каверной диаметром D3=(1,2÷1,4)d, последующий прирост входного отверстия в обсадной колонне диаметром D4=(1,8÷2,0)d1 и перфорационного канала длиной L2=(1,3÷1,7)l, где d1 - диаметр входного отверстия в обсадной колонне, образованного кумулятивным зарядом без газогенерирующего заряда, мм; L2 - длина образованного перфорационного канала, мм,

причем каждый из компонентов обеих смесей выполняют при сгорании в смеси кислотообразующими.

Признаками изобретения являются:

1) установка в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива, совмещенного с источником кислотного реагента;

2) последующее инициирование газогенерирующего заряда кумулятивным зарядом;

3) выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте;

4) организация одновременного перемещения в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда и кислотного реагента;

5) прирост поверхности фильтрации в окружающем перфорационный канал продуктивном пласте;

6) выполнение осесимметричной конической выемки со стороны торца газогенерирующего заряда, обращенного к кумулятивному заряду;

7) образование каверны в передней части перфорационного канала для прироста поверхности фильтрации продуктивного пласта;

8) создание разуплотнения стенок перфорационного канала для прироста поверхности фильтрации продуктивного пласта;

9) последующий прирост диаметра входного отверстия в обсадной колонне и длины перфорационного канала в продуктивном пласте;

10) вариант использования в качестве газогенерирующего заряда и источника кислотного реагента для пластов, сложенных из карбонатных пород, смеси перхлората аммония и поливинилхлоридной хлорированной смолы;

11) выполнение каждого из компонентов смеси по п.10 кислотообразующим;

12) количественное соотношение компонентов смеси по п.10;

13) вариант использования в качестве газогенерирующего заряда и источника кислотного реагента для пластов, сложенных из терригенных пород, смеси перхлората аммония, фторопласта и поливинилхлоридной хлорированной смолы;

14) выполнение каждого из компонентов смеси по п.13 кислотообразующим;

15) количественное соотношение компонентов смеси по п.13.

Признаки 1-5 являются общими с прототипом, признаки 6-15 являются существенными отличительными признаками изобретения.

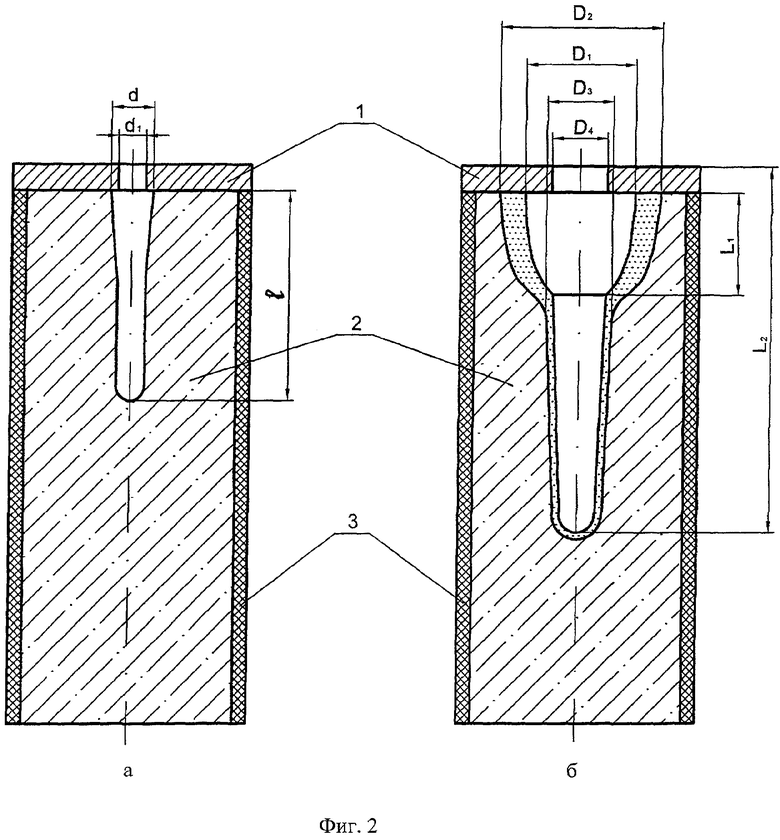

Для реализации предлагаемого способа используют устройство, представленное на фиг.1. Устройство содержит заряд 1 бризантного взрывчатого вещества с кумулятивной выемкой, облицованной слоем металла 2, оболочку 3, средство инициирования 4 и газогенерирующий заряд 5 из твердого топлива с осесимметричной конической выемкой 6 со стороны, обращенной к кумулятивному заряду, и отверстием 7 по оси для формирования и прохождения кумулятивной струи. Газогенерирующий заряд 5 расположен непосредственно у основания кумулятивного заряда 1 и воспламеняется в результате воздействия кумулятивной струи и продуктов детонации бризантного взрывчатого вещества. Устройство установлено в обсадную колонну 8 с окружающим ее цементным кольцом 9 и продуктивным пластом 10.

Предлагаемый способ с использованием представленного устройства осуществляется следующим образом. В обсадную колонну 8 устанавливают устройство, снаряженное кумулятивным зарядом 1 и газогенерирующим зарядом 5 из твердого топлива. Производят инициирование кумулятивного заряда 1 подачей электрического импульса на средство инициирования 4. При срабатывании кумулятивного заряда 1 в зоне выемки, облицованной слоем металла 2, и в зоне конической выемки 6 газогенерирующего заряда 5 происходит процесс обжатия металлической облицовки и формирования кумулятивной струи. Кумулятивная струя, проходя через отверстие 7, образует перфорационный канал в обсадной колонне 8, цементном кольце 9 и продуктивном пласте 10. Одновременно кумулятивная струя при прохождении через отверстие 7 воспламеняет газогенерирующий заряд 5. Процесс воспламенения и сгорания газогенерирующего заряда усиливается также за счет действия на него продуктов взрыва кумулятивного заряда. В свою очередь, продукты взрыва кумулятивного заряда 1, окруженные областью повышенного давления продуктов сгорания газогенерирующего заряда 5, увеличивают продолжительность и эффективность кумулятивного действия формирующейся кумулятивной струи, повышая входной диаметр обсадной колонны и длину перфорационного канала в продуктивном пласте.

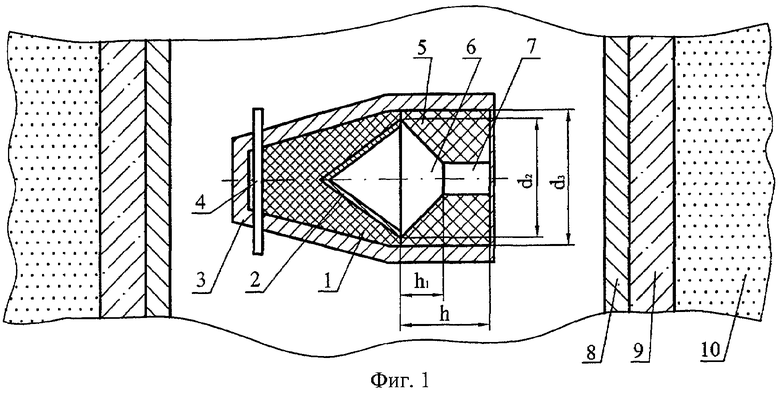

На схеме фиг.2 представлены: вид (а) перфорационного канала, образованного в общепринятой комбинированной мишени кумулятивным зарядом без газогенерирующего заряда, и вид (б) перфорационного канала, образованного по предлагаемому способу кумулятивным зарядом совместно с газогенерирующим зарядом, в виде устройства, данного на фиг.1. В последнем случае диаметр входного отверстия в обсадной колонне D4 составляет 1,3 d1, а длина перфорационного канала L1=(1,3÷1,7)l, где d1 и l - соответственно диаметр входного отверстия в обсадной колонне и длина перфорационного канала, образованные кумулятивным зарядом без газогенерирующего заряда.

Образовавшиеся в результате сгорания газогенерирующего заряда 5 газы в виде высокотемпературного потока химических реагентов с преимущественным содержанием активных кислот устремляются в перфорационный канал, практически мгновенно химически и эрозионно взаимодействуют с уплотненным слоем стенок канала. В результате высокой скорости головного потока химически активных газов в передней части перфорационного канала образуется каверна диаметром, равным D1=(1,9÷2,0)d и длиной, равной L1=(0,3÷0,4)l, где d и l - соответственно диаметр и длина перфорационного канала, образованного кумулятивным зарядом без газогенерирующего заряда. Далее, находящиеся под высоким давлением, газообразные и высокотемпературные кислотные реагенты проникают в окружающую перфорационный канал породу и путем химического взаимодействия с ней создают в пристеночных слоях канала разуплотнение слоя породы на участке каверны диаметром D2=(3,0÷4,0)d и слоя породы на участке перфорационного канала за каверной диаметром D3=(1,2÷1,4)d. Формирование канала происходит, таким образом, в четыре этапа, на первом этапе с помощью кумулятивной струи создают обычный перфорационный канал, на втором этапе происходит увеличение входного отверстия обсадной колонны и длины перфорационного канала в продуктивном пласте за счет дополнительного подпора продуктов детонации кумулятивного заряда при формировании кумулятивной струи продуктами сгорания газогенерирующего заряда. На третьем этапе происходит образование каверны в передней части канала за счет эрозионного и химического воздействия потока реагентов газогенерирующего заряда. На четвертом этапе осуществляется разуплотнение пристеночных слоев перфорационного канала за счет проникновения под высоким давлением и химического взаимодействия реагентов с породой.

В первом варианте предлагаемого способа в качестве газогенерирующего заряда и источника кислотного реагента используют для пластов, сложенных из карбонатных пород, смесь компонентов при следующем их соотношении, мас.%:

при этом каждый из компонентов смеси выполняют кислотообразующим при сгорании смеси. В этой смеси твердого топлива перхлорат аммония, NH4ClO3, ГОСТ В 22544-86, является одновременно окислителем и образователем соляной кислоты, поливинилхлоридная хлорированная смола марки ПСХ-ЛС (С2Н2Cl2)n, ОСТ 6-01-37-88, является одновременно горючим и образователем соляной кислоты. При сгорании 1 кг топлива этой смеси образуется 0,50 кг соляной кислоты, при этом температура горения на поверхности реакции этой смеси составляет 2000°С. При сгорании смеси образуются только газообразные продукты в количестве 800 л/кг.

Соотношения компонентов - окислителя и горючего - в смеси подобраны таким образом, чтобы обеспечить, с одной стороны, наибольший выход соляной кислоты при сгорании смеси, а с другой - полноту взрывчатого превращения инициированной от кумулятивной струи газогенерирующего заряда.

По первому варианту способа достигается, таким образом, существенно более высокая эффективность химического воздействия продуктов сгорания газогенерирующего заряда на скелет карбонатного пласта за счет выполнения этого заряда из смеси, генерирующей 0,5 кг соляной кислоты на один кг смеси по сравнению с 0,1 кг/кг по способу-прототипу. Кроме того, по первому варианту способа предлагаемая смесь выделяет при сгорании только газообразные продукты, в то время как смесь по способу-прототипу выделяет при этом до 20% твердого остатка.

Во втором варианте предлагаемого способа в качестве газогенерирующего заряда и источника кислотного реагента используется для пластов, сложенных из терригенных пород, смесь компонентов при следующем их соотношении, мас.%:

причем каждый из компонентов выполняют кислотообразующим при сгорании в смеси. Перхлорат аммония в смеси является окислителем и одновременно образователем соляной кислоты, фторопласт марки ФП-4 (C2F4)n, ГОСТ 10007-80, является горючим-окислителем и одновременно образователем плавиковой (фтористоводородной) кислоты, а поливинилхлоридная хлорированная смола марки ПСХ-ЛС является горючим и одновременно образователем соляной кислоты. Соотношение компонентов в смеси подобраны таким образом, чтобы обеспечивался наибольший выход смеси кислотных реагентов, а именно смеси плавиковой и соляной кислот, называемой в технике нефтедобычи глинокислотой. В частности, прежде всего обеспечивается при этом максимальный выход основного реагента, взаимодействующего с терригенной породой, - плавиковой кислоты, а затем для создания кислой среды - соответствующего количества соляной кислоты. Кроме того, соотношение компонентов в смеси газогенерирующего заряда выполняется так, чтобы достигалась полнота сгорания заряда при инициировании его от кумулятивной струи.

При сгорании 1 кг топлива - смеси газогенерирующего заряда по второму варианту способа образуется 0,58 кг смеси кислот, т.е. глинокислоты, в том числе 0,31 кг плавиковой кислоты и 0,27 кг соляной кислоты. Температура горения на поверхности газогенерирующего заряда при этом составляет 2200°С с образованием только газообразных продуктов в количестве 800 л/кг. По второму варианту способа достигается, таким образом, более высокая эффективность химического воздействия продуктов сгорания газогенерирующего заряда на скелет пласта из терригенной породы за счет выполнения этого заряда из смеси, генерирующей более высокое количество 0,58 кг/кг смеси кислотного реагента - глинокислоты по сравнению с 0,43-0,47 кг/кг по способу-прототипу, а также за счет образования большего содержания и более высокотемпературных газообразных без твердых остатков продуктов сгорания смеси в объеме 800 л/кг по сравнению с 600-700 л/кг по способу-прототипу.

Техническим результатом предлагаемого способа является увеличение продуктивности скважин за счет существенного прироста размеров входного отверстия в обсадной колонне, перфорационного канала и поверхности фильтрации в окружающем канал продуктивном пласте, а также разуплотнения стенок перфорационного канала.

Результаты прироста перечисленных характеристик, достигаемых как по первому, так и по второму вариантам способа, находятся в пределах их значений, приведенных выше в описании, а именно: прирост диаметра D1 и длины L, каверны в передней части перфорационного канала соответственно в пределах D1=(1,9÷2,0)d и L=(0,3÷0,4)l; прирост диаметра D1 разуплотнения стенок перфорационного канала на участке каверны - в пределах D2=(3,0÷4,0)d и диаметра D3 на участке перфорационного канала за каверной - в пределах D3=(1,2÷1,4)d; прирост диаметра D4 входного отверстия в обсадной колонне - в пределах D4=(1,8÷2,0)d1 и прирост длины L2 перфорационного канала - в пределах L2=(1,3÷1,7)l. Отличие состоит только в том, что эти результаты по первому варианту способа находятся ближе к большим значениям пределов перечисленных характеристик, а по второму варианту способа - ближе к меньшим значениям пределов этих характеристик. Например, прирост длины L2 перфорационного канала по первому варианту способа составляет (1,5÷1,7)l, а по второму варианту способа (1,3÷1,5)l.

Примеры выполнения способа

Пример выполнения по первому варианту способа.

Для реализации предлагаемого способа используют устройство, представленное на фиг.1. Кумулятивный заряд в устройстве выполнен из прессованного флегматизированого октогена массой 9 г, с диаметром основания d3, равным 25 мм. Выемка заряда в форме конуса покрыта медной облицовкой. Газогенерирующий заряд перед кумулятивной выемкой имеет диаметр d3, равный 25 мм, и высоту h, равную 20 мм, а также центральный канал диаметром 6,5 мм и коническую часть канала с диаметром основания d2, равным 22 мм, и высотой h1, равной 8 мм.

В качестве материала газогенерирующего заряда и источника, генерирующего при сгорании соляную кислоту, используют смесь перхлората аммония и поливинилхлоридной хлорированной смолы марки ПСХ-ЛС, включающую, мас.%:

Работоспособность и эффективность способа оценивались по известной методике путем определения характеристик канала, образуемого при действии устройства с кумулятивным зарядом как совместно с газогенерирующим зарядом, так и без последнего, в комбинированной мишени, имитирующей скважинные условия. Комбинированная мишень, представленная на фиг.2, состоит из стального диска толщиной 7 мм, имитирующего обсадную колонну, и бетонного блока, имитирующего карбонатную породу и состоящего из смеси (в объемных частях) одной части цемента, двух частей доломитовой муки и 0,5 части воды. Блок после затвердевания смеси имеет прочность 25 МПа и имитирует карбонатную породу продуктивного пласта. Над стальным диском располагается в бумажной коробке слой воды толщиной 10 мм (на фиг.2 не показан), имитирующей скважинную жидкость. Расстояние от торца кумулятивного заряда до стального диска равняется 60 мм.

Пример выполнения по второму варианту способа.

Выполняют, как пример 1. В комбинированной мишени бетонный блок имитирует терригенную породу и состоит из смеси (в объемных частях) одной части цемента, двух частей песка и 0,5 части воды. В качестве материала газогенерирующего заряда и источника, генерирующего при сгорании смесь (глинокислота) плавиковой (фтористоводородной) и соляной кислот, используют смесь перхлората аммония, фторопласта марки ФП-4 и поливинилхлоридной хлорированной смолы марки ПСХ-ЛС, включающую, мас.%:

В таблице представлены результаты выполнения способа по примерам первого и второго вариантов по сравнению с результатами образования канала в комбинированной мишени кумулятивным зарядом без газогенерирующего заряда.

** - характеристики каналов даны: в числителе в мм, в знаменателе - относительно величины характеристик канала, образованного кумулятивным зарядом без газогенерирующего заряда.

В результате выполнения способа по примерам 1 и 2 подтверждается повышение характеристик и прирост поверхности фильтрации канала за счет образования в передней части перфорационного канала каверны диаметром D1=(1,9÷2,0)d и длиной L1=(0,3÷0,4)l, создания разуплотнения стенок перфорационного канала диаметром на участке каверны D2=(3,0÷4,0)d и диаметром на участке перфорационного канала за каверной D3=(1,2÷1,4)d, прирост диаметра входного отверстия в обсадной колонне D4=(1,8÷2,0)d1 и длины перфорационного канала L2=(1,3÷1,7)l.

Повышение характеристик и прирост поверхности фильтрации канала по предлагаемому способу позволяют повысить продуктивность скважин по сравнению с прототипом (5-10%) на величину не менее 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469180C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2008 |

|

RU2386026C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2011 |

|

RU2469189C1 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2492319C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2001 |

|

RU2173767C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2013 |

|

RU2546206C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ | 2008 |

|

RU2394983C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| ЗАРЯД ПЕРФОРАТОРА | 2003 |

|

RU2250359C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ЖИДКИМ ГОРЮЧЕ-ОКИСЛИТЕЛЬНЫМ СОСТАВОМ | 2009 |

|

RU2459946C2 |

Изобретение относится к нефтегазодобывающей промышленности и предназначено для вскрытия продуктивных пластов в нефтяных и газовых скважинах. Обеспечивает повышение продуктивности скважин. Сущность изобретения: устанавливают в обсадную колонну кумулятивный и газогенерирующий заряд из твердого топлива, совмещенный с источником кислотного реагента. Инициируют газогенерирующий заряд кумулятивным зарядом. Выполняют перфорационный канал в обсадной колонне и окружающем продуктивном пласте. Перемещают в перфорационный канал газ, образующийся при сгорании газогенерирующего заряда. Со стороны торца газогенерирующего заряда, обращенного к кумулятивному заряду, выполняют осесимметричную коническую выемку. Для прироста поверхности фильтрации в передней части перфорационного канала образуют каверну. Создают разуплотнение стенок перфорационного канала на участке каверны и на участке перфорационного канала за каверной. Создают последующий прирост входного отверстия в обсадной колонне и перфорационного канала. Согласно первому варианту в качестве газогенерирующего заряда и источника кислотного реагента используют для пластов, сложенных из карбонатных пород, смесь перхлората аммония и поливинилхлоридной хлорированной смолы. Согласно второму варианту в качестве газогенерирующего заряда и источника кислотного реагента используют для пластов, сложенных из терригенных пород, смесь перхлората аммония, фторопласта и поливинилхлоридной хлорированной смолы. 2 н.п. ф-лы, 1 табл., 3 ил.

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2001 |

|

RU2173767C1 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2138623C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1995 |

|

RU2119045C1 |

| 0 |

|

SU202822A1 | |

| US 4391337 А, 05.07.1983 | |||

| US 4673039 A, 16.06.1987. | |||

Авторы

Даты

2006-11-20—Публикация

2004-10-13—Подача