Область техники, к которой относится изобретение

Настоящее изобретение относится к производству частиц, в частности, но не ограничиваясь этим, к производству частиц, имеющих заданный размер и/или определенную кристаллическую форму.

Уровень техники

Для многих отраслей промышленности требуется, чтобы используемые ими твердые дисперсные сырьевые материалы отвечали жестким техническим условиям, в частности, относительно формы и размера. В некоторых случаях требуются очень маленькие частицы или кристаллы, интервал параметров размера и формы которых ограничен узкими пределами.

В пищевой промышленности для более равномерного распределения вкусового ингредиента по всему объему приготовленных пищевых продуктов было бы желательно получить сырьевые материалы в виде твердых дисперсных порошков, частицы которых имеют очень маленькие размеры с узким распределением по этому параметру, оцениваемому в номерах сит.

Отраслям промышленности, имеющим дело с краской в форме красящих веществ и пигментов, для более хорошего и равномерного распределения их в суспензии или растворе по всему объему изготавливаемых красок, печатных паст и печатающих текстильных сред нужны дисперсные материалы в виде маленьких, одинаковых частиц, интервал параметров которых ограничен узкими пределами.

Для производства пластиков также нужны очень маленькие частицы различных полимерных материалов, таких как полистирол, поливинилхлорид, полиакриламид и т.д.

Свойство, известное как полиморфизм, представляет собой способность кристаллических материалов существовать в различных формах или структурах, несмотря на химическую неразличимость этих форм и структур друг от друга. Кристаллическая форма или структура может влиять на свойства материала. С этой точки зрения, кроме контроля размера частиц используемых сырьевых материалов (оцениваемого в номерах сит), для некоторых промышленных отраслей требуются кристаллы очень строго определенной формы для жесткого исключения кристаллов с подобными размерами, но с другими формами.

Особую потребность в маленьких частицах для широкого ряда приложений имеют химическая и фармацевтическая промышленности. Например, сырьевые ингредиенты и промежуточные продукты с маленьким размером частиц имеют преимущество с точки зрения облегчения растворения, повышения химической реактивности и облегчения сушки.

В частности, в фармацевтической промышленности важной потребностью является применение частиц заданного размера в лекарственных составах. Существует несколько способов, пригодных для обеспечения систем направленной доставки лекарственных средств. Размер частиц и их кристаллическая форма являются важными характеристиками, влияющими на воздействие и эффективность поглощенных фармацевтических препаратов независимо от того, являются ли они таблетками, порошками или суспензиями. Маленькие частицы микрокристаллической формы из-за своей большой площади поверхности поглощаются быстрее, чем более крупные частицы, и, таким образом, быстрее проявляют свою активность. Справедливо также и обратное положение вещей. Поэтому скорость высвобождения активных ингредиентов можно регулировать, регулируя размер частиц, из которых приготовлен фармацевтический препарат.

Регулирование размера частиц важно также в ситуациях, когда лекарственное средство доставляется через кожу, например, обеспечивая наличие болеутоляющих средств и вазодилататоров, таких как экстракты растений рода капсикум, применяющиеся в качестве средств обработки и ускорения заживления растяжений сухожилий и повреждения мышц.

Было показано, что ценными устройствами для введения лекарственных средств являются суппозитории (медицинские свечи), эффективность которых зависит от способности активного фармацевтического препарата проникать через слизистую оболочку прямой кишки. В последние годы возросла популярность тезиса о том, что существенными преимуществами обладают так называемые "наклейки на кожу", содержащие фармацевтически активные соединения или пропитанные ими. Наклейки, предназначенные для терапии гормонального замещения, и никотиновые наклейки в настоящее время широко применяются и являются эффективными средствами доставки активных молекул через эпидермис.

В некоторых приложениях, в которых желательна доставка лекарственных средств пролонгированного действия, например, при некоторых разновидностях простуды, для сохранения положительных терапевтических воздействий в течение продолжительных периодов времени применяют смесь частиц, имеющих различные размеры.

Традиционно считалось, что размол или измельчение твердого материала являются адекватными средствами для обеспечения изменения или уменьшения размера его частиц. Совершенствование данного подхода с использованием технологий тонкого измельчения позволило получать на выходе еще более мелкие частицы.

К сожалению, все разновидности механического измельчения, размола, тонкого измельчения или истирания твердых фаз до уровня порошков приводят к разрушению кристаллической формы и подведению к порошку тепловой энергии с неизбежным повышением температуры твердой фазы. Эти факторы могут (в лучшем случае) не повлиять на фармакологически активный ингредиент. Однако в некоторых случаях они могут стать причиной понижения эффективности препарата, содержащего такие ингредиенты.

Некоторых успехов в уменьшении и устранении таких повышений температуры достигли способы, включающие в себя введение жидкого азота или твердой двуокиси углерода и известные под общим названием "измельчение замораживанием". Положительный эффект в этом случае достигается посредством отвода тепла почти так же быстро, как оно генерируется. Однако даже такой процесс никогда не может произойти без разрушения кристаллической формы материала.

К другим средствам для производства маленьких частиц из растворов соединения относится так называемая "распылительная сушка". Этот процесс широко применяли в течение более сорока лет в качестве средств производства маленьких частиц растворимых в воде твердых фаз кофейного напитка, известных под названием "растворимое кофе".

Согласно этой технологии горячий (часто перегретый) водный раствор, содержащий соединение, инжектируют с высокой скоростью в большую камеру через распылитель или сопло, имея целью получение очень маленьких капель. Под воздействием силы тяжести капли опускаются вниз, одновременно с этим сталкиваясь со спиралеобразным поднимающимся потоком теплого сухого воздуха, инжектированного в камеру у ее основания. Поскольку теплый воздух проходит в верхнем направлении через камеру в противотоке относительно падающих капель раствора, имеет место теплообмен и происходит высушивание капель. Полученный в результате сухой порошок собирают со дна камеры для дальнейшей обработки.

Этот процесс имеет недостатки, которые не позволяют осуществить его широкомасштабное применение для универсального приготовления маленьких частиц некоторых соединений, например, фармацевтически активных ингредиентов. Подведение тепла к инжектированной жидкости может привести к разложению такого ингредиента, а воздействие воздуха - к окислению компонента. Далее, требуется, чтобы все компоненты, которые желательно получить посредством этого способа, были приготовлены в водном растворе. Для некоторых компонентов это может оказаться затруднительным или даже невозможным. Кроме того, распыление состава в комбинации с нагревом и быстрой сушкой часто вводит в частицы статическую энергию, увеличивая таким образом риск возгорания и делая частицы гигроскопичными.

В последние годы во многих отраслях промышленности интенсивно изучалась технология, аналогичная распылительной сушке, но с применением в качестве растворителя жидкой двуокиси углерода, находящейся в сверхкритическом состоянии.

Эта технология основывается на интересном свойстве двуокиси углерода (при температурах выше ее критической температуры 31°С) при очень высоких давлениях (в интервале 10-40 МПа) "растворять" определенные фармацевтические препараты и другие материалы, такие как эфирные масла, ароматизаторы и вкусовые добавки. Чтобы использовать такую процедуру для производства очень маленьких частиц, растворенное вещество (например, активный фармацевтический препарат) помещают в камеру, способную выдерживать давления, превышающие 30-50 МПа. Камеру и содержащиеся в ней вещества нагревают в типичном случае до 30-40°С и растворенное вещество приводят в контакт и взаимодействие с потоком двуокиси углерода при давлениях, составляющих в типичном случае 10-40 МПа. Некоторое количество растворенного вещества проявляет способность "растворяться" в таком жидком потоке, находящемся в сверхкритическом состоянии.

Если позволить потоку раствора, находящегося в сверхкритическом состоянии, перейти во вторую камеру, в которой давление поддерживают на более низком уровне или даже на уровне атмосферного давления, растворяющие свойства двуокиси углерода понизятся или сведутся к нулю, и облако очень мелких частиц растворенного вещества сформируется в виде тумана. В некоторых случаях оказывается возможным собрать этот туман и тем самым осуществить приготовление очень тонко разделенного растворенного вещества.

Одним из главных недостатков такой процедуры является ее стоимость. Капитальные затраты на приобретение различных камер, насосов, сопел, теплообменников и т.д. с учетом того, что каждое из этих устройств должно выдерживать очень высокие давления и, естественно, при этом функционировать, экстремально высоки.

Кроме того, двуокись углерода, будучи кислым газом, в присутствии воды может вызвать понижение рН растворенного вещества до неприемлемо низких уровней.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении проблем, связанных с производством твердых частиц.

В соответствии с настоящим изобретением предлагается способ приготовления частиц вещества, согласно которому указанное вещество или состав, содержащий указанное вещество, приводят в контакт с первым растворителем, который содержит фторированный C1-C4 углеводород, и подвергают полученную таким образом смесь воздействию разделительного процесса, который вызывает выделение, по меньшей мере, некоторого количества веществ из первого растворителя.

Предпочтительно, чтобы указанный фторированный C1-C4 углеводород не включал в себя атомы хлора, а содержал только один или несколько атомов углерода, фтора и водорода. Для указанного фторированного углеводорода предпочтительна формула C1-С3 или, еще лучше, C1-C2. Особо предпочтительным является фторированный С2 углеводород.

Указанный фторированный углеводород (ФУВ) может включать в себя до 10, предпочтительно до 8, более предпочтительно до 6, особенно предпочтительно до 4, атомов фтора. Предпочтительно, чтобы указанный фторированный углеводород включал в себя, по меньшей мере, 2, более предпочтительно, по меньшей мере, 3, атома фтора.

Предпочтительно, чтобы указанный фторированный углеводород был алифатическим и насыщенным.

При атмосферном давлении указанный фторированный углеводород может иметь точку кипения ниже 20°С, предпочтительно ниже 10°С, более предпочтительно ниже 0°С, особо предпочтительно ниже -10°С. Точка кипения может быть выше -90°С, предпочтительно выше -70°С, более предпочтительно выше -50°С.

Предпочтительным фторированным углеводородом является тетрафторэтан, из модификаций которого особо предпочтителен 1,1,1,2-тетрафторэтан (известный также как ФУВ 134А). ФУВ 134А кипит при атмосферном давлении при -26°С и имеет при 20°С давление паров 5×105 Па. Он химически инертен, не проявляет ни кислотных, ни щелочных свойств, не способен к воспламенению, нетоксичен и не разрушает озон. ФУВ 134А имеет очень низкую вязкость (0,22×10-3 Па·с) и, следовательно, его можно прокачивать с огромной скоростью через очень маленькие сопла посредством приложений умеренного давления даже при очень высокой турбулентности и сдвиговых эффектах. Газообразный растворитель путем возвращения к прежнему давлению можно легко перевести обратно в жидкое состояние и фактически полностью вернуть для рециркуляции.

Поскольку ФУВ 134А является очень плохим растворителем, для регулирования растворяющих свойств его можно смешивать с небольшими количествами других сорастворителей, хотя в некоторых приложениях он может быть применен, по существу, в чистом виде.

Таким образом, указанный первый растворитель может включать в себя сорастворитель, который, возможно, но не предпочтительно, также может быть фторированным углеводородом описанного здесь типа. Указанный сорастворитель соответствующим образом выбирают для воздействия на точку кипения и/или растворяющие свойства фторированного C1-C4 углеводорода по отношению к указанному веществу и/или составу, содержащему указанное вещество.

Сорастворитель можно выбрать из С2-С6 углеводородов, которые в свою очередь могут быть алициклическими или алифатическими. Предпочтительно, чтобы они являлись алканами или циклоалканами, такими как этан, n-пропан, i-пропан, n-бутан или i-бутан.

Сорастворителем может быть также углеводородный простой эфир, в частности, диалкиловый простой эфир, такой как диметиловый простой эфир, метилэтиловый простой эфир или диэтиловый простой эфир.

Сорастворителем может быть также углеводород с полярными свойствами, такой как углеводороды, у которых диэлектрические постоянные превышают 5. Перечень пригодных диэлектрических углеводородных сорастворителей включает в себя спирты, например, метиловый, этиловый и изобутиловый спирты, а также кетоны, такие как ацетон.

В пригодном варианте указанный первый растворитель содержит основную часть указанного фторированного C1-C4 углеводорода. Предпочтительно, чтобы в указанном первом растворителе указанный фторированный C1-C4 углеводород составлял, по меньшей мере, 90 масс.%, более предпочтительно, по меньшей мере, 93 масс.%, особо предпочтительно, по меньшей мере, 97 масс.%. Остальную часть могут составлять один или несколько сорастворителей, как это было описано выше. В том случае, когда указанный первый растворитель включает в себя сорастворитель, содержание последнего может составлять 1-50 масс.%, предпочтительно 2-30 масс.% и более предпочтительно 2-20 масс.%.

Предпочтительно, чтобы сорастворитель формировал с фторированным C1-C4 углеводородом такую азеотропную смесь, чтобы его доля в первом растворителе оставалась постоянной даже в случае многократного повторного дистиллирования первого растворителя.

В тех случаях, когда состав, содержащий указанное вещество, приводят в контакт согласно способу по изобретению, он может представлять собой раствор. Раствор может быть настоящим или коллоидным. Коллоидный раствор может иметь форму золи, эмульсии, геля или какой-либо другой коллоидной матрицы.

Указанный состав надлежащим образом включает в себя второй растворитель, в том числе органический. Предпочтительно, чтобы вещество обладало способностью растворяться во втором растворителе.

Перечень пригодных вариантов второго растворителя включает в себя спирты, в особенности алифатические спирты, такие как метанол, этанол, 1-пропанол или 2-пропанол; кетоны, в особенности алифатические кетоны, из которых предпочтительны диалкиловые кетоны, такие как ацетон или метилизобутилкетон; органические кислоты, предпочтительно уксусную кислоту; амиды, такие как N,N'-диалкиламид или алкиламид; производные карбоновых кислот, например, ангидриды, такие как уксусный ангидрид; производные цианидов, например, синильную кислоту или любой алкилцианид; аммиак; серосодержащие молекулы; ацетаты, из которых предпочтительны метилацетат, этилацетат и бутилацетат; простые эфиры, из которых предпочтительны диметиловый и диэтиловый простые эфиры; алканы или производные алканов, из которых предпочтительны дихлорметан и дихлорэтан; тетрагидрофуран; толуол; гексан; гептан и смеси петролейных простых эфиров.

Второй растворитель может содержать комбинацию двух или нескольких перечисленных выше соединений в любой пропорции.

Предпочтительно, чтобы второй растворитель обладал способностью смешиваться с первым растворителем.

Процесс разделения может включать в себя переход конечной смеси из первой зоны с давлением P1 во вторую зону с давлением P2, причем P1 больше P2.

Приведение вещества или состава в контакт с первым растворителем можно осуществить в перемешивающей камере или, предпочтительно для состава, содержащего вещество, в механическом или статическом проточном смесителе, входящем в комплект используемого оборудования. Пригодный проточный смеситель, включенный в технологический контур, содержит два концентричных трубчатых устройства, при этом состав подают через одну трубу, а первый растворитель - через другую. Подходящим является вариант, когда состав и первый растворитель подают соответственно через наружную и внутреннюю трубы. Для осуществления контакта между составом и первым растворителем можно соответствующим образом сконструировать выходной конец данного проточного смесителя.

Регулирование размера частиц конечного дисперсного вещества можно осуществить использованием соответствующего способа введения смеси во вторую камеру.

Предпочтительно, чтобы смесь распыляли во вторую зону, например, посредством сопла или распылителя. Это можно осуществить через тонкое сопло, получив во второй зоне туман в виде мелких капель. Наряду с другими факторами, размер полученных капель можно использовать для регулирования размера полученных частиц.

Предпочтительно, чтобы вторая зона содержала камеру с давлением Р2. В этом случае смесь надлежащим образом вводят в верхнюю половину камеры.

Распыление конечной смеси во вторую зону, давление которой понижено по сравнению с первой зоной, вызывает испарение фторированного C1-C4 углеводорода и, тем самым, выделение из него, по меньшей мере, некоторого количества вещества.

Если вещество находится в составе, включающем в себя второй растворитель, указанный растворитель надлежащим образом отделяют от вещества посредством первого растворителя. Предпочтительно, чтобы в данном случае фторированный C1-C4 углеводород воздействовал на массоперенос второго растворителя к первому растворителю. Как следствие, когда из вещества выделяется фторированный C1-C4 углеводород, одновременно с этим из компонента выделяется второй растворитель. Таким образом, вещество осаждается из раствора, формируя твердые частицы.

Желательно, чтобы в данном процессе испарилась основная часть первого растворителя. Предпочтительно, чтобы во время процесса разделения из вещества выделился, по существу, весь объем первого растворителя. Если вещество находится в составе, желательно, чтобы во время процесса разделения из вещества выделялась основная часть второго растворителя, а предпочтительно, по существу, весь его объем.

Испарению первого растворителя можно способствовать подведением ко второй зоне или к соплу тепла, эквивалентного латентному теплу перевода первого растворителя в парообразное состояние.

Желательно, чтобы частицы вещества собирались на дне камеры второй зоны.

Переведенный в парообразное состояние первый растворитель предпочтительно удаляют из второй зоны через первое выпускное отверстие. Если вторая зона содержит камеру, первое выпускное отверстие надлежащим образом располагают вблизи верхней стенки камеры.

Если вещество находится в составе, включающем в себя второй растворитель, указанный растворитель желательно удалять из второй зоны через то же выпускное отверстие, что и первый растворитель. В порядке альтернативы первый и второй растворители можно удалить из второй зоны через разные выпускные отверстия.

В первом растворителе вещество может быть нерастворимым или частично растворимым. Желательно, чтобы количество вещества в первом растворителе составляло менее 20 масс.%, более предпочтительно менее 10 масс.%, особо предпочтительно менее 5 масс.% и наиболее предпочтительно менее 2 масс.%. В оптимальном варианте указанное количество доходит только до 1%, более предпочтительно только до 0,5%, особо предпочтительно только до 0,3% и наиболее предпочтительно только до 0,1%.

Если вещество растворимо во втором растворителе и/или в первом растворителе только частично, каждая капля смеси, распыленной во вторую зону, будет содержать только ограниченное количество вещества. Поэтому частицы вещества, осажденного из каждой капли, будут иметь маленький размер.

Промывание выделенного вещества посредством дальнейшего добавления первого растворителя с последующей сушкой позволяет получить вещество в виде порошка, состоящего из кристаллов с очень маленьким интервалом размеров частиц. Кристаллы имеют специфические морфологически дискретную структуру, форму и конфигурацию.

Описанный процесс может найти самые разнообразные приложения для приготовления частиц многих различных веществ. Предпочтительно, чтобы вещество представляло собой активный ингредиент, выбранный из вкусовых добавок, ароматизаторов, пластиков, пигментов, красителей и биологически активных соединений, таких как фармацевтические препараты, синтетические и полусинтетические лекарственные средства и пестициды.

Способ по изобретению способствует также простому, эффективному и полному удалению для регенерации и рециркуляции, предназначенных для повторного применения, всего объема фторированного углеводорода и/или сорастворителя, входящего в первый растворитель, из кристаллического продукта и его промытых фракций. Кроме того, имеется возможность для последующего повторного использования всего объема второго растворителя, который в начале процесса был применен для растворения вещества, регенерировать из исходного супернатанта (надосадочной жидкости) или фильтрата и промытых фракций, из которых отбирают кристаллы. Выделение вещества можно провести за один этап или за несколько этапов контакта и разделения. В любом таком этапе или во всех этапах можно выборочно использовать технические приемы, связанные с варьированием таких физических параметров, как температура, сдвиговые эффекты, количество первого растворителя, относительная концентрация растворенное вещество/растворители, относительные составы смеси растворителей и соотношение количеств первого и второго растворителя.

Согласно настоящему изобретению можно получить маленькие частицы, например, размером 2 мкм. Однако размер их можно менять, производя частицы любого требуемого размера за счет варьирования или регулирования указанных далее параметров, например, таких как:

1) концентрация вещества в составе;

2) состав первого растворителя;

3) отношение количества вещества или состава к количеству первого растворителя;

4) скорость испарения первого растворителя;

5) температура;

6) разница давлений между первой и второй зонами;

7) скорость (скорости) потока (потоков) жидкости;

8) конструкция сопел или распылителей и конфигурация камер.

Тип, размер и однородность кристаллов можно изменять регулированием следующих параметров:

1) температура;

2) способ и эффективность перемешивания;

3) концентрация вещества в составе;

4) тип и концентрация сорастворителя;

5) скорости потоков;

6) соотношения расходов потоков.

Преимуществом настоящего изобретения является возможность производства частиц, имеющих заданный кристаллический характер. Оно обеспечивает также способ производства маленьких частиц.

Изобретение распространяется на частицы вещества, приготовленные по описанному в данном случае способу. Такие частицы могут включать в себя небольшие количества остатков первого растворителя. Таким образом, изобретение дополнительно распространяется на частицы вещества, включающие в себя небольшие количества указанного первого растворителя, как это описано в данном описании.

Перечень фигур чертежей

Далее настоящее изобретение будет проиллюстрировано только в качестве примера со ссылками на приведенные чертежи, из которых:

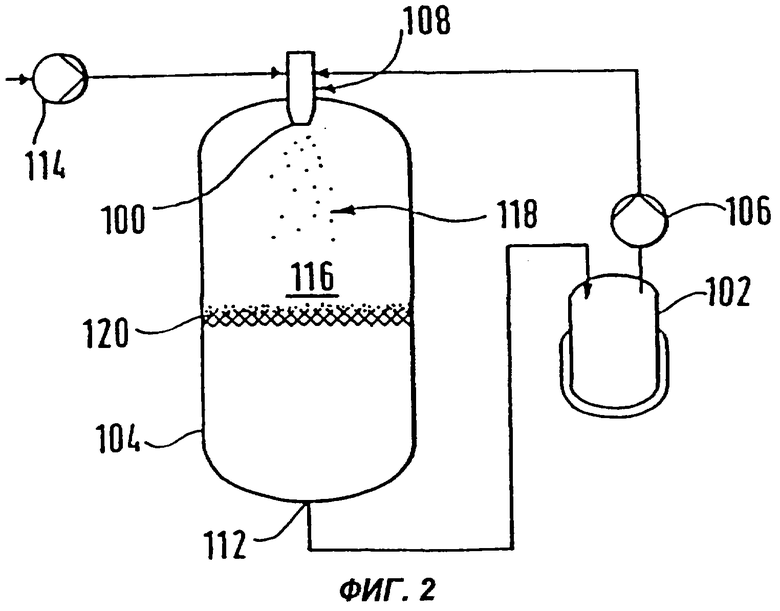

фиг.1 представляет собой схематичную иллюстрацию первого варианта выполнения устройства, пригодного для реализации настоящего изобретения;

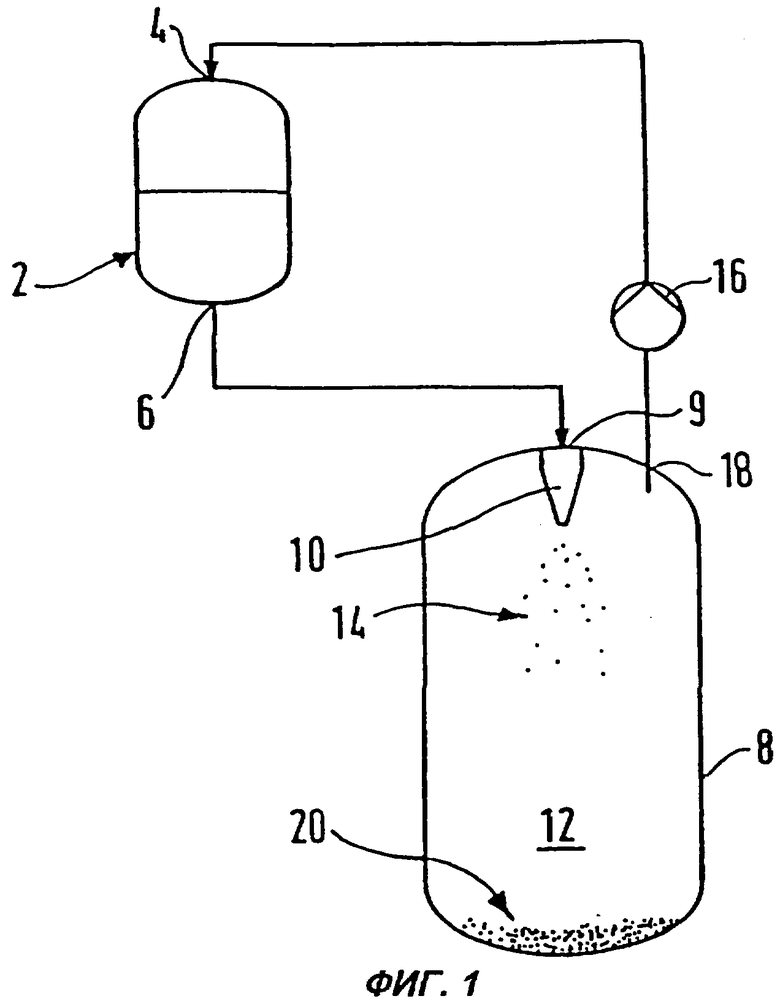

фиг.2 представляет собой схематичную иллюстрацию второго варианта выполнения устройства, пригодного для реализации настоящего изобретения.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 показан первый сосуд 2 с впускным отверстием 4 на его верхнем конце и выпускным отверстием 6 на его нижнем конце. Над выпускным отверстием 6 предпочтительно помещена фильтрующая сетка (не показана). Сосуд 2 можно также снабдить двигателем, запускающим мешалку (не показана) или какие-либо другие размешивающие средства.

Выпускное отверстие первого сосуда 2 связано с впускным отверстием 9 второго сосуда 8, причем указанное отверстие 9 снабжено соплом 10.

Компрессор 16 своим впускным отверстием присоединен к выпускному отверстию 18 второго сосуда 8, у которого указанное отверстие 18 локализовано в его верхней части. Выпускное отверстие компрессора 16 присоединено к впускному отверстию 4 первого сосуда 2.

Части устройства соединены посредством системы труб, измерителей давления и температуры, клапанов, контролирующих потоки и давления, а также конденсатора для облегчения выбора и поддержания оптимальных критических параметров потока, температуры и давления в каждой части устройства.

Устройство, представленное на фиг.1, может быть использовано для приготовления маленьких частиц вещества. С целью решения этой задачи вещество помещают в сосуд 2 и для приготовления раствора или суспензии смешивают с фторированным углеводородом (ФУВ). Затем смесь отфильтровывают в процессе ее выхода из сосуда 2 через выпускное отверстие 6. Смесь проходит через сопло 10, распыляясь таким образом в камеру 12 второго сосуда 8 и формируя при этом тонкий туман в виде капель. Совокупность указанных капель обозначена, как 14.

Как следствие пониженного давления во втором сосуде 8, ФУВ испаряется из каждой капли, давая возможность мелким частицам осажденного вещества опускаться к дну сосуда 8 для их сбора. Совокупность указанных частиц обозначена, как 20.

Испаренный ФУВ удаляют из второго сосуда 8 через выпускное отверстие 18 и подвергают компрессии для рециркуляции.

Процесс можно проводить по полунепрерывной схеме или, введя в установку дублирующие сосуды, как полностью непрерывный процесс.

Возможны варианты подачи тепла ко второму сосуду 8 за счет проводимости через его стенки или через сопло 10. В порядке альтернативы камеру 12 можно нагреть посредством микроволновой энергии или повторного инжектирования в камеру небольшого потока перегретого газа. Пригодный для этого поток горячего газа легко получить из выпускного отверстия компрессора.

Оба сосуда 2, 8 можно поместить в кожух, чтобы обеспечить тем самым средства управления температурой.

На фиг.2 показан первый сосуд 102, присоединенный ко второму сосуду 104 через последовательно соединенные компрессор 106 и проточный смеситель 108.

При работе устройства, показанного на фиг.2, ФУВ отмеряют в первый сосуд 102. Далее ФУВ непрерывно рециркулирует за счет испарения с помощью компрессора 106. По этой схеме ожиженный ФУВ проходит в сосуд 104 через сопло 100 проточного смесителя 108 и далее через выпускное отверстие 112 сосуда 104 обратно в сосуд 102, т.е. участвуя в непрерывном цикле.

Состав, который содержит вещество, подлежащее приготовлению в виде маленьких частиц в растворе с органическим растворителем, посредством насоса 114 подают в проточный смеситель 108. ФУВ и состав приходят в проточном смесителе 108 в контакт непосредственно перед выпуском через сопло 100. Было обнаружено, что ФУВ имеет высокое сродство по отношению к органическим растворителям. Поэтому перенос массы входящего в состав органического растворителя в ФУВ при контакте этих двух веществ происходит немедленно.

Смесь распыляют в камеру 116 сосуда 104 через сопло 100, формируя туман в виде мелких капель, совокупность которых обозначена, как 118. При попадании в среду пониженного давления камеры 116 ФУВ и органический растворитель испаряются, а вещество осаждается из раствора.

Частицы вещества собираются на фильтре 120, а ФУВ/органический растворитель проходят через него насквозь.

ФУВ подвергают рециркуляции, как это описано выше, а органический растворитель собирают в сосуде 102.

В конце операции можно поддержать рециркуляцию ФУВ в течение предварительно заданного времени для повышения эффективности промывания собранной твердой фазы посредством удаления любого микрозагрязнения органического растворителя-носителя состава.

В приведенных далее примерах 1 и 2 использованы устройство и процесс на основе вариантов осуществления изобретения, приведенных, соответственно, на фиг.1 и 2.

Пример 1

Фенилуксусную кислоту (10 г) поместили в первый сосуд, снабженный перемешивающим устройством и стеклянным агломератом, закрепленным у выпускного отверстия в дне сосуда.

Подали в первый сосуд при закрытом положении его нижнего выпускного отверстия 1,1,1,2-тетрафторэтан (2 кг). Сформированную таким образом суспензию подвергли перемешиванию, чтобы обеспечить растворение фенилуксусной кислоты в тетрафторэтане.

Через охлаждающий теплообменник подсоединили впускное и выпускное отверстия газового компрессора, соответственно, ко второму сосуду (для испарения) и к сосуду для хранения тетрафторэтана. Включили газовый компрессор.

Позволили смеси фенилуксусной кислоты в тетрафторэтане протекать из первого сосуда во второй через устройство ограничения потока, например, через сопло с малым размером канала. Поток раствора и температуру в каждом из указанных сосудов регулировали таким образом, чтобы в первом сосуде поддерживалось давление около 6×105 Па, а во втором - около 0,75×105 Па.

Маленький диаметр канала сопла обеспечивает распыление смеси фенилуксусной кислоты и тетрафторэтана в форме тонкого тумана во второй сосуд. Поскольку смесь проходит из первой зоны более высокого давления во вторую зону более низкого давления, жидкий тетрафторэтан испаряется, вызывая опускание маленьких частиц фенилуксусной кислоты к дну второго сосуда для их сбора.

Пример 2

Первый пятилитровый сосуд из нержавеющей стали присоединили через газовый компрессор к проточной камере смешивания жидкость/жидкость. Второй пятилитровый сосуд из нержавеющей стали у его выпускного отверстия оборудовали фильтрующим элементом, изготовленным из стеклянного агломерата листовой формы. Впускное отверстие сосуда присоединили к проточной камере смешивания жидкость/жидкость.

Фторированный углеводород (ФУВ) 134А (2 кг) поместили в первый сосуд. Включили компрессор, обеспечив тем самым непрерывную рециркуляцию ФУВ. Скорость этой рециркуляции поддерживали на уровне 300 г/мин.

В третьем сосуде приготовили раствор лауриновой кислоты (50 г) в ацетоне (1 л). Указанный раствор ввели в камеру смешивания при скорости потока 30 мл/мин, используя шестеренный насос.

ФУВ контактировал с раствором лауриновой кислоты на выходе камеры смешивания. Смесь распыляли во второй сосуд посредством камеры смешивания. После контакта с указанным раствором ацетон за счет переноса массы перемещался к ФУВ. На входе во второй сосуд (который по сравнению с первым находился при более низком давлении) смесь ФУВ и ацетона испарялась, производя маленькие частицы, состоящие из лауриновой кислоты. Указанные частицы опускались к дну второго сосуда для сбора.

Критические параметры температуры, давления и скоростей потока поддерживали постоянными в течение всего эксперимента.

Поток ФУВ поддерживали в течение 5 мин после того, как всю партию раствора лауриновой кислоты отмерили во второй сосуд. Далее ФУВ регенерировали, направив поток в цилиндрическую емкость для хранения. Ацетон регенерировали отдельно. Затем устройство разобрали, чтобы регенерировать лауриновую кислоту, которая сконцентрировалась у дна второго сосуда в виде сухих мелких частиц одинакового размера.

Все признаки изобретения, приведенные в этом описании (а также в любом пункте прилагаемой формулы, реферате и на чертежах), и/или все этапы любого способа или процесса, описанные в перечисленных материалах, можно соединять в любой комбинации за исключением вариантов, в которых, по меньшей мере, некоторые признаки и/или этапы являются взаимно исключающими.

Каждый признак, приведенный в этом описании (а также в любом пункте прилагаемой формулы, реферате и на чертежах), может быть заменен альтернативными признаками, служащими той же, эквивалентной или подобной цели, если прямо не указано на невозможность такой замены. Таким образом, если прямо не оговорено обратное, каждый приведенный признак является только одним из примеров широкой группы эквивалентных или подобных признаков.

Изобретение не ограничено конкретными деталями описанных вариантов его осуществления. Оно включает в себя любой новый признак или любую новую комбинацию признаков, приведенных в описании (а также в любом пункте прилагаемой формулы, реферате и на чертежах), а также любой новый этап любого описанного здесь способа или процесса или любую новую комбинацию таких этапов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЕНИЕ ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2008 |

|

RU2454432C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СУСПЕНЗИИ | 2004 |

|

RU2371449C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОТЛОЖЕНИЙ В ПОЛИМЕРИЗАЦИОННЫХ СОСУДАХ | 2008 |

|

RU2470037C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ФАЗ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДА | 2007 |

|

RU2435791C2 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДОВ | 2004 |

|

RU2355710C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ, АЗЕОТРОПНЫЕ И АЗЕОТРОПОПОДОБНЫЕ СМЕСИ ДЛЯ РАЗДЕЛЕНИЯ, ЭКСТРАКТИВНАЯ ДИСТИЛЛЯЦИОННАЯ СИСТЕМА ДЛЯ РАЗДЕЛЕНИЯ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ | 2004 |

|

RU2396241C2 |

| МЕДИКАМЕНТЫ | 1995 |

|

RU2157188C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

| БАЛЛОН ДЛЯ ДОСТАВКИ ФАРМАЦЕВТИЧЕСКОГО СОСТАВА, ДОЗИРУЮЩИЙ ИНГАЛЯТОР | 1992 |

|

RU2179037C2 |

| УСТАНОВКА И СПОСОБ УДАЛЕНИЯ ОСТАТКОВ РАСТВОРИТЕЛЯ | 2000 |

|

RU2223134C2 |

Изобретение относится к производству частиц, в частности имеющих заданный размер и/или определенную кристаллическую форму. Способ включает (1) приведение в контакт с первым растворителем состава, содержащего указанное вещество и второй растворитель, в проточном смесителе, в результате чего второй растворитель отделяется от вещества при помощи первого растворителя. В качестве альтернативы способ включает (2) приведение в контакт с первым растворителем указанного вещества с образованием смеси и разделение указанной смеси посредством процесса, вызывающего выделение по меньшей мере некоторого количествах указанного вещества из первого растворителя. При этом процесс разделения включает прохождение смеси из первой зоны с давлением Р1 во вторую зону с давлением Р2, причем P1 больше Р2. При осуществлении совокупности операций (1) и (2) первый растворитель, приводимый в контакт с составом или веществом, представляет собой фторированный С1-С4 углеводород в жидком состоянии. Изобретение обеспечивает изготовление частиц вещества без разрушения кристаллической формы материала. 20 з.п. ф-лы, 2 ил.

| US 5770559 А, 23.06.1998 | |||

| US 5481058 A, 02.01.1996 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 3932943 A, 20.01.1976 | |||

| Способ получения лекарственного средства в форме шариков | 1991 |

|

SU1837872A3 |

Авторы

Даты

2006-11-27—Публикация

2000-11-15—Подача