Изобретение относится к теплоэнергетике и может быть использовано при сжигании легкого и тяжелого жидкого топлива, а также различных видов газообразного топлива в топках котлов и печей, в частности в конструкциях блочных горелок теплофикационных водогрейных котлов.

Известна вихревая горелка, содержащая корпус с входным и выхлопным патрубками и последовательно расположенные в нем цилиндрический тангенциальный лопаточный завихритель с торцевой стенкой, по оси которого размещен узел подачи топлива, конфузорное сопло, образующее с выхлопным патрубком кольцевой проход [1]. Недостатком ее является отсутствие информации для повышения эффективности работы горелки. Наиболее близким к изобретению техническим решением является вихревая горелка, содержащая корпус с входным и выхлопным патрубками и последовательно расположенные в нем цилиндрический тангенциальный лопаточный завихритель с торцевой стенкой, по оси которого размещен узел подачи топлива, конфузорное сопло, образующее с выхлопным патрубком кольцевой проход, диаметр выхлопного участка сопла составляет 0,8-0,85 диаметра поперечного сечения завихрителя [2]. Недостатком этого устройства также является недостаточный объем информации для повышения эффективности работы горелки.

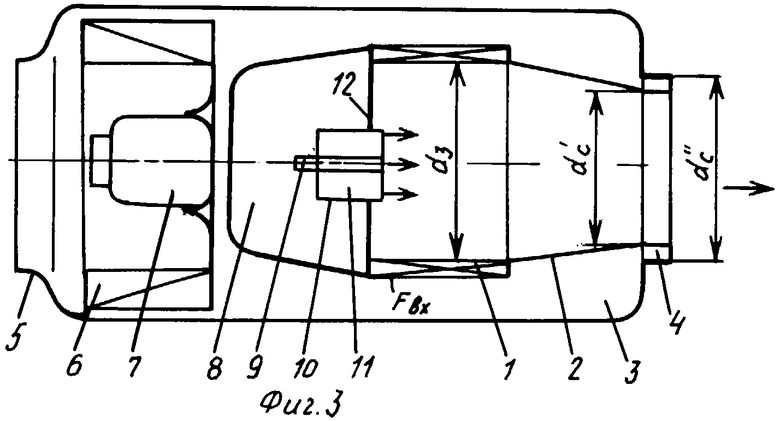

dc - диаметр сопла, м; dз - диаметр завихрителя, м; Fвх - суммарная площадь сечения входа завихрителя, м2; Fз - площадь поперечного сечения завихрителя, м2; dт - диаметр крайнего положения узла подачи топлива, м.

Задан очень широкий диапазон геометрических размеров горелки dc/dз=0,5-0,85 и Fвх/Fз=0,04-0,1, среди которых имеются и оптимальные, но они неизвестны, а также неизвестны предельные положения узла подачи топлива. Отсутствуют указания по оформлению кольцевого выхода вторичного воздуха. Целью изобретения является повышение эффективности работы горелки за счет снижения энергетических, массовых и габаритных характеристик, которые достигаются снижением аэродинамического сопротивления горелки без снижения качественных характеристик горения, когда становится возможным применение низконапорных вентиляторов. Указанная цель достигается тем, что в вихревой горелке, содержащей корпус с входным и выхлопным патрубками и последовательно расположенные в нем цилиндрический тангенциальный лопаточный завихритель с торцевой стенкой, по оси которого размещен узел подачи топлива, конфузорное сопло, образующее с выхлопным патрубком кольцевой проход, диаметр выходного участка сопла составляет 0,8-0,85 диаметра поперечного сечения завихрителя, согласно изобретению содержит вентилятор, выходная кромка сопла расположена на уровне кромки выхлопного патрубка, а входной патрубок установлен на корпусе аксиально и подключен к вентилятору, при этом диаметр узла подачи топлива составляет 0,25-0,4 диаметра сопла.

Кроме того, входной патрубок смонтирован соосно с завихрителем, а на торцевой стенке со стороны вентилятора установлен обтекатель.

Кроме того, вентилятор смонтирован в канальной компоновке.

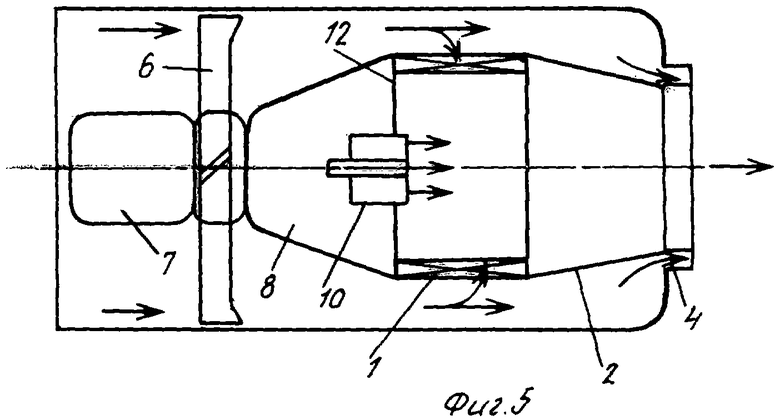

Кроме того, что вентилятор смонтирован осевого типа.

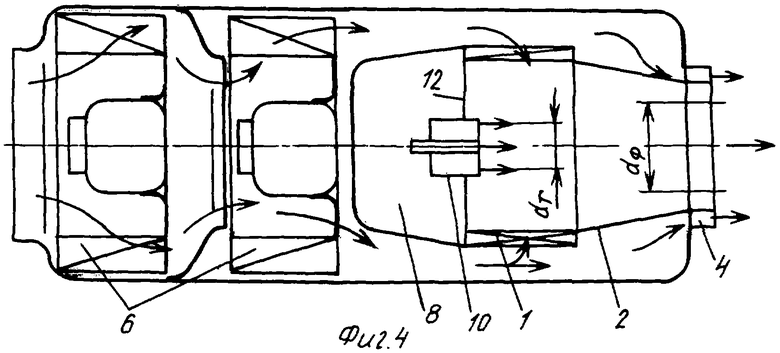

Кроме того, последовательно смонтированы два вентилятора.

Указанная совокупность отличительных признаков позволяет обеспечить повышение эффективности нового изделия относительно известных, например, в предложенных прототипом границах величин dc/dз=0,5-0,85 и Fвх/Fз=0,04-0,1, коэффициент сопротивления горелки в форме числа Эйлера изменяется в пределах 1,87-0,51 с минимумом при соотношении dс/dз=0,8-0,85 и Fвх/Fз=0,04-0,43. В таблице 1 представлены результаты расчета характеристик горелок по следующим параметрам S0=(dc/dз)/(Fвх/Fз), где S0 - геометрическая характеристика горелки, Eu'=Δp/ρ(w')2 - коэффициент сопротивления завихрителя горелки по первичному воздуху в форме числа Эйлера Eu=2ζ, ζ=ρw2/2Δp, где Δр - сопротивление или перепад давления на горелке, Па:

ρ - плотность потока воздуха на входе в завихритель, кг/м3.

w' - скорость воздуха в каналах тангенциального завихрителя, м/с.

w'=10 м/с и w'=30 м/с - значение скорости минимальной и максимальной мощности горелки К=110%/36%=3 коэффициент регулирования мощности для блочных горелок. По результатам измерений выведена зависимость величины числа Эйлера (тангенциальный завихритель) от геометрической характеристики: 10,6/(0,66+S0).

Размещение узла подачи топлива в пределах dт/dc=0,25-0,4 относительно диаметра сопла установлено экспериментально путем последовательного изменения диаметра распределения выходных отверстий для паромазутной эмульсии на горелке 5 МВт (две горелки на котле ДКВр-10-13). При увеличении dт/dc против значения 0,4 и уменьшении 0,25 происходит разогрев металла, особенно торца горелки, связанный с возникновением дополнительных осевых циркуляционных течений, инициируемых динамическим напором струй эмульсии противоположного направления. Значение dт/dc соответствует заявленной геометрической характеристике камеры S0=0,8/0,04=0,85/0,043=20, в узле подачи топлива на диаметре менее 0,25 относительно диаметра сопла установлен узел розжига, а по оси - механическая форсунка рабочей мощности со слабым динамическим напором факела. В пределах относительного диаметра dт/dc=0,25-0,4 предусмотрен выход закрученного потока газообразного топлива.

При работе на газе разогрев торца не наблюдался, т.к. отсутствовало влияние парогазового и капельного потоков. Он имел место только на максимальных нагрузках по мазуту при 0,4<dт/dc<0,25. Вывод выходной кромки сопла на уровень кромки выхлопного патрубка очень важен. Если кромка патрубка будет длиннее, горелка вообще не может качественно работать из-за разрушения структуры вихревого факела, а если кромка сопла будет длиннее, то неэффективно взаимодействие факела со вторичным воздухом, и возникает потребность в увеличении суммарного избытка воздуха. Подключение канального вентилятора соосно горелке без изменения диаметра канала между корпусами горелки и вентилятора снижает потери давления. Более того, динамический напор вращающегося потока воздуха максимально используется при входе в завихритель одинакового с ним направления вращения. Все это позволяет получить явные преимущества по сравнению с центробежными вентиляторами с тангенциальным выхлопным патрубком. Канальные вентиляторы применяются в системах вентиляции и представляют собой центробежные вентиляторы с патрубками входа и выхода одинакового диаметра на корпусе, размещенные по оси. В них используются электродвигатели с внешним ротором, которые размещаются в пределах лопаточного колеса. Они имеют малую длину и малошумны, позволяют компоновку "в линию" с горелкой, снижают массу и длину блока за счет упрощения конструкции корпуса. Потребляемая мощность их также существенно ниже, чем у центробежных вентиляторов с тангенциальным выхлопным патрубком. Они могут быть оборудованы системой частотного регулирования нагрузки.

Установка обтекателя на торцевой стенке горелки снижает аэродинамическое сопротивление на переходе от вентилятора к горелке. И позволяет разместить в его полости узел подачи топлива. А также элементы его распределения и регулирования. С увеличением единичной мощности блочных горелок, например, более 5 МВт, могут быть использованы осевые вентиляторы «Аксипал» типа FTDA.

В случае несоответствия производительности и напора для конкретного образца могут быть использованы два вентилятора, соединенные последовательно. Это незначительно увеличивает длину блока, но дает широкие возможности для регулирования с использованием двух ступеней при одновременной экономии электроэнергии против центробежных вентиляторов с тангенциальным выхлопом.

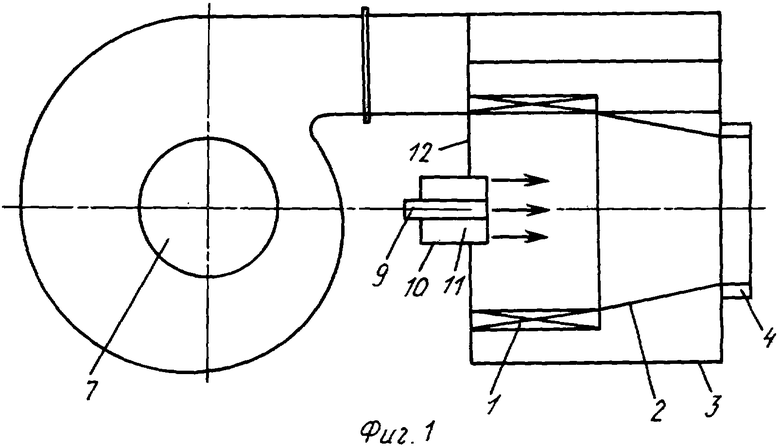

На фиг.1 изображен вид сбоку с разрезом вдоль оси завихрителя блочной вихревой горелки в комплекте с центробежным вентилятором. Входной патрубок установлен на корпусе аксиально с целью минимизации габаритов блока, т.к. установка тангенциального патрубка увеличивает ширину конструкции на 30%.

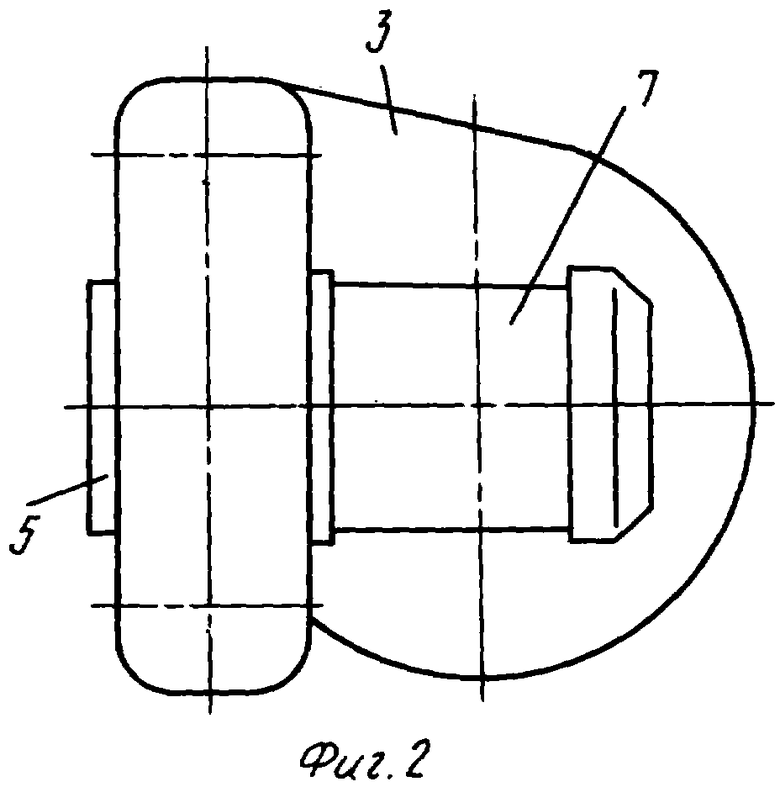

На фиг.2 показан вид с фронта блочной горелки по фиг.1.

На фиг.3 изображен продольный разрез блочной горелки с одним канальным вентилятором.

На фиг.4 представлена блочная горелка с двумя канальными, последовательно соединенными, вентиляторами. На ней указаны такие направления воздушных потоков, диаметр распределения выпускных отверстий для топлива (dt) и диаметр для вихревого факела (dф).

На фиг.5 показана компоновка блочной горелки с осевым вентилятором и направлением потоков воздуха. Блочная вихревая горелка включает в себя тангенциальный лопаточный завихритель 1 и сопло 2, образующие проточную часть камеры горения с закруткой первичного воздуха, кольцевой проход 4 между соплом и выхлопным патрубком корпуса для подачи вторичного воздуха. Проточная часть заключена в корпусе 3. В едином корпусе установлен и канальный вентилятор, имеющий входной патрубок 5, крыльчатку 6 и двигатель 7 с внешним ротором. За вентилятором на торцевой стенке 12 вихревой камеры установлен обтекатель 8, внутри которого по оси размещен узел подачи топлива 10 с центральной и/или коаксиальной 11 форсунками, узлами распределения и регулирования подачи топлива (не показаны).

Горелку запускают следующим способом.

Включают вентилятор и узел розжига (не показан).

После появления устойчивого запального факела включают основное топливо на минимальной нагрузке в заданном соотношении с воздухом (соотношение топлива и первичного воздуха α'=0,2-0,5). Возможен устойчивый запуск на любой нагрузке.

Распределение первичного и вторичного воздуха производится из общего корпуса за счет проходных сечений. При изменении нагрузки соотношение первичного и вторичного воздуха остается постоянным, что способствует высокому качеству сгорания во всем диапазоне рабочих нагрузок (36-110%).

При установке двух вентиляторов включают сначала один. А при необходимости, с увеличением нагрузки, и второй.

Остановка горелки может быть произведена при постепенном снижении нагрузки. В аварийной ситуации сначала отключают топливо, а затем через 2-3 минуты - воздух или топливо и воздух одновременно.

Максимальная тепловая нагрузка камеры составляет 25 МВт/м2 площади поперечного сечения завихрителя для горелок 0,1-15 МВт единичной мощности. Температура стенки проточной части на рабочем режиме не превышает 100-150 °С. Горелки изготавливают из стали Ст.3, включая проточную часть.

Источники информации:

1. SU 1814714 A3, F 23 C 3/00.

2. SU 1740866 А1, F 23 C 3/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| Вихревая горелка | 1988 |

|

SU1740866A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1835180A3 |

| Способ сжигания жидкого топлива и горелочное устройство | 1986 |

|

SU1386797A1 |

| Вихревая камера сгорания | 1990 |

|

SU1814714A3 |

| Вихревая камера сгорания | 1988 |

|

SU1740870A1 |

| Теплогенератор | 1982 |

|

SU1129476A1 |

| Вихревая камера сгорания | 1985 |

|

SU1333956A1 |

| Газовая горелка | 1987 |

|

SU1467319A1 |

| Способ регулирования процесса сжигания газообразного топлива | 1987 |

|

SU1477990A1 |

Изобретение может быть использовано для сжигания легкого и тяжелого жидкого топлива, а также различных видов газообразного топлива. Вихревая горелка содержит корпус с входным и выхлопным патрубками и последовательно расположенные в нем цилиндрический тангенциальный лопаточный завихритель с торцевой стенкой, по оси которого размещен узел подачи топлива, конфузорное сопло, образующее с выхлопным патрубком кольцевой проход, диаметр выходного участка сопла составляет 0,8-0,85 диаметра поперечного сечения завихрителя. Горелка содержит вентилятор, выходная кромка сопла расположена на уровне кромки выхлопного патрубка, а входной патрубок установлен на корпусе аксиально и подключен к вентилятору, при этом диаметр узла подачи топлива составляет 0,25-0,40 диаметра сопла. Входной патрубок смонтирован соосно с завихрителем, а на торцевой стенке со стороны вентилятора установлен обтекатель. Вентилятор может быть осевого типа и смонтирован в канальной компоновке. Возможна последовательная установка двух вентиляторов. Изобретение позволяет повысить эффективность работы горелки за счет снижения энергетических, массовых и габаритных характеристик. 4 з.п. ф-лы, 5 ил., 1 табл.

| Вихревая горелка | 1988 |

|

SU1740866A1 |

| Вихревая камера сгорания | 1990 |

|

SU1814714A3 |

| Комбинированная горелка | 1984 |

|

SU1247627A1 |

| Блочная горелка | 1986 |

|

SU1361429A2 |

| US 5415539 A, 16.05.1995. | |||

Авторы

Даты

2006-11-27—Публикация

2004-09-16—Подача