Изобретение относится к устройствам, предназначенным для розжига камер сгорания авиационных газотурбинных двигателей, и может быть использовано при изготовлении систем зажигания стационарных газотурбинных установок и другого электрооборудования летательных аппаратов, заключенного в герметичную оболочку или корпус.

Известны емкостные агрегаты зажигания, имеющие корпус с соединителем питания и высоковольтным выводом, размещенные и закрепленные в корпусе с помощью хомутов и крепежных элементов: винтов, болтов, гаек, шпилек. Элементы электрической схемы агрегата: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент - разрядник, резистор гальванической связи, а также крышку, закрепленную на корпусе и образующую с ним оболочку агрегата [1, 2, 3].

Недостатком таких агрегатов зажигания является их относительно высокая масса и низкая вибропрочность, не превышающая 7 g.

Указанных недостатков лишен емкостной агрегат зажигания, выбранный за прототип, имеющий герметичную оболочку, образованную корпусом и сваркой закрепленной на нем крышкой, установленные на дне корпуса на клей элементы электрической схемы: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент, резистор гальванической связи, полностью размещенные в отвержденном пенопласте, заполняющем свободное пространство между элементами электрической схемы в корпусе [4].

Такие герметичные емкостные агрегаты обеспечивают работоспособность системы зажигания на всех высотах полета при воздействии вибрации до 20-30 g, что достигается исключением перемещения элементов конструкции относительно друг друга за счет их размещения в объеме отвержденного пенопласта.

Однако эти емкостные агрегаты зажигания имеют пониженную термостойкость, ограниченную значением температуры формоустойчивости отвержденного пенопласта при использовании легких пенопластов типа ПЭН-И [5, 6]. При повышении температуры внешней среды и агрегата зажигания выше температуры формоустойчивости отвержденного пенопласта [6] повышается и давление воздуха внутри герметичной оболочки, при этом увеличивается удельное давление на поверхность пенопласта под крышкой оболочки и на свободную его поверхность, частично отслоившуюся от стенок корпуса.

Повышение удельного давления на поверхность пенопласта приводит к его значительной объемной усадке, так как это удельное давление воздуха превышает допустимое максимальное удельное давление на пенопласт без изменения его формы, возникает объемная усадка пенопласта и, как следствие, трещины в объеме пенопласта при остывании агрегата зажигания.

Объемная усадка приводит к полному отслоению пенопласта от стенки корпуса агрегата зажигания. Отслоение пенопласта от стенок, трещины в отвержденном пенопласте при воздействии на оболочку агрегата вибрационных нагрузок приводят к дезинтеграции частей пенопласта и, как следствие, к разрушению связей между конструктивными элементами агрегата - проводов, стыков, разрушению конструкционных элементов, размещенных в корпусе из-за их перемещения относительно друг друга (см. фиг.1).

Технической задачей, решаемой заявляемым изобретением, является повышение термостойкости емкостных агрегатов зажигания авиационных газотурбинных двигателей при сохранении повышенной вибропрочности.

Поставленная задача решается за счет уменьшения давления газообразной среды внутри оболочки агрегата зажигания между крышкой корпуса и поверхностью отвержденного пенопласта в процессе его изготовлении.

Сущность изобретения заключается в том, что в емкостном агрегате зажигания, содержащем герметичную оболочку, образованную корпусом с соединителем питания и высоковольтным выводом и сваркой соединенную с ним крышкой, установленные на дне корпуса на клей элементы электрической схемы: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент, резистор гальванической связи, полностью размещенные в отвержденном пенопласте, заполняющем свободное пространство между элементами электрической схемы в корпусе, газообразная среда во внутренней полости агрегата, находящаяся между крышкой и внешней поверхностью отвержденного пенопласта, находится под давлением меньшим, чем атмосферное давление при изготовлении агрегата.

Пониженное давление газообразной среды в герметичной оболочке агрегата зажигания по отношению к атмосферному давлению при его изготовлении обеспечивает уменьшение удельного давления на поверхность пенопласта при нагреве агрегата выше температуры формоустойчивости пенопласта.

Пониженное давление газообразной среды в герметичной оболочке агрегата зажигания по отношению к атмосферному давлению при его изготовлении обеспечивается проведением герметизации агрегата, например, сваркой при повышенной температуре.

Такой же эффект достигается при специальном понижении давления внутри корпуса агрегата при проведении операции герметизации, например, откачиванием газообразной среды.

Давление газообразной среды при увеличении температуры увеличивается, но уменьшенное начальное давление в герметичной оболочке соответственно обеспечивает и уменьшенное давление его при повышении температуры нагрева агрегата зажигания.

Соответствующие уменьшения удельного давления на пенопласт, которое становится меньше максимально допустимого для пенопласта без потери формы, исключают явление объемной усадки и возникновения трещин в нем в процессе остывания при прекращении воздействия повышенных температур (выключении газотурбинного двигателя), которые значительно снижают вибропрочность емкостных агрегатов зажигания.

Таким образом, уменьшение давления газообразной среды, заключенной в герметичном объеме емкостного агрегата зажигания, внутренняя полость которого заполнена отвержденным пенопластом, повышает его термостойкость при сохранении повышенной вибропрочности.

На фиг.1 представлен емкостной агрегат зажигания с трещинами в отвержденном пенопласте, возникающими в результате его объемной усадки.

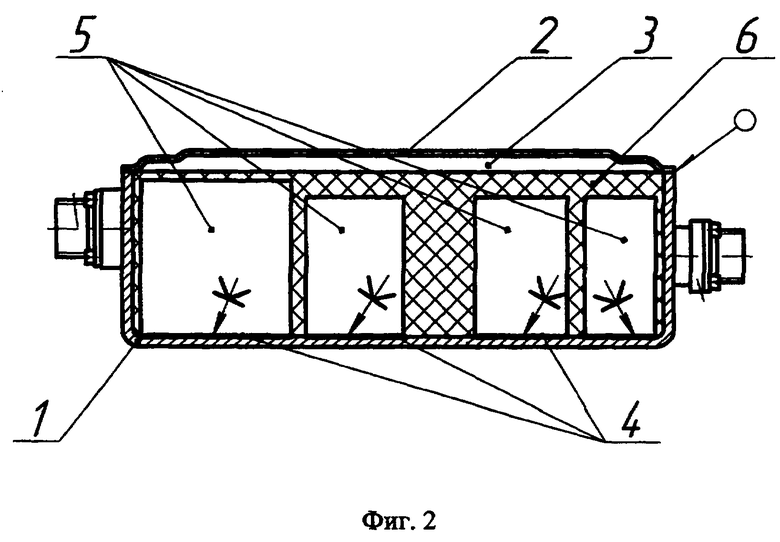

На фиг.2 представлен общий вид конструкции емкостного агрегата зажигания повышенной термостойкости и вибропрочности.

Такой емкостной агрегат зажигания содержит герметичную оболочку, образованную корпусом 1 с соединителем питания и высоковольтным выводом и крышкой 2, сваркой соединенной герметично с корпусом, установленные на дне корпуса на клей 4 элементы электрической схемы 5: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент (например, газоразрядный прибор или статический высоковольтный ключ), резистор гальванической связи, соединенные между собой в соответствии с электрическими схемами агрегата монтажными приводами (на фиг.2 условно не показаны), полностью размещенные в отвержденном пенопласте 6, заполняющем свободное пространство между установленными в корпусе 1 элементами электрической схемы, газообразную среду в полости между поверхностью отвержденного пенопласта и крышкой 2, находящуюся под давлением меньшим, чем атмосферное давление воздуха при изготовлении агрегата.

Создание пониженного давления во внутренней оболочке емкостного агрегата зажигания обеспечивается герметизацией оболочки сваркой при повышенной температуре внешней среды. После остывания загерметизированной оболочки давление газообразной среды (в частном случае воздуха) в ней уменьшается и становится меньше атмосферного давления.

Кроме того, создание пониженного давления во внутренней оболочке агрегата может быть осуществлено путем понижения давления в процессе герметизации, например, откачиванием газообразной среды из внутреннего объема агрегата.

Температура газообразной среды в емкостном агрегате зажигания, при которой герметизируется его оболочка в процессе его изготовления, подбирается экспериментально с учетом выбранного температурного режима отверждения пенопласта, влияющего на значение температуры формоустойчивости пенопласта.

Так, например, для пенопластов типа ПЭН-И-150, ПЭН-И-150 [6] экспериментально выбрана температура оболочки емкостных агрегатов зажигания при ее герметизации - +125°С. Герметизация оболочки при этой температуре заключенного в ней свободного объема газообразной среды обеспечивает уменьшение его давления внутри оболочки до 0,025 МПа.

При последующем нагреве емкостного агрегата зажигания до максимальной температуры в условиях эксплуатации, например +125°С, давление газообразной среды увеличивается до меньшего абсолютного давления, чем в том случае, если бы герметизация оболочки производилась при нормальном атмосферном давлении.

Сравнительно низкое абсолютное значение давления воздуха внутри герметичной оболочки обеспечивает уменьшение значения удельного давления на нагретый выше максимального значения температуры формоустойчивости пенопласт и тем самым обеспечивается исключение явления объемной усадки пенопласта, образование трещин в его объеме при остывании, приводящих при воздействии повышенных вибраций к дезинтеграции конструкционных элементов, размещенных внутри оболочки вследствие их взаимного перемещения и приводящих в итоге к отказу агрегата зажигания при работе в условиях циклического воздействия повышенных температур и повышенных вибрационных нагрузок.

Эффективность предлагаемого изобретения подтверждена удовлетворительными результатами испытаний опытных образцов, опытной эксплуатации емкостных агрегатов зажигания. Так, например, экспериментально установлено, что герметизация оболочки емкостного агрегата зажигания при температуре (125-5)°С и режимах отверждения пенопласта типа ПЭН-И-150, ПЭН-И-100 обеспечивают термостойкость агрегатов при циклическом изменении температур от -60°С до +125°С и кратковременном нагреве оболочки до +160°С с сохранением повышенной вибропрочности до 20 g.

Таким образом, получено повышение термостойкости агрегатов зажигания на (30-35)°С по сравнению с агрегатами прототипами.

Повышение термостойкости агрегатов зажигания с сохранением повышенной виоропрочности достигается также и при уменьшении давления газообразной среды, находящейся внутри их герметичной оболочки, путем откачки из оболочки, перед ее окончательной герметизации, газообразной среды до установленного технологией давления внутри оболочки.

Так, для описанного варианта агрегата зажигания давление воздуха в оболочке агрегата должно быть понижено перед герметизацией до 0,075 МПа, при этом не требуется проведение нагрева агрегата зажигания до (125-5)°С. Выбор варианта герметизации оболочки агрегатов зажигания: при ее нагреве или с предварительным уменьшением давления газообразной среды в ней определяется особенностями конструктивного исполнения агрегатов зажигания, наличием соответствующего технологического оборудования.

Источники информации

1. Агрегат зажигания емкостного разряда СКНД-11-1А. Техническое описание и инструкция по эксплуатации. Издательство «Машиностроение», Москва, 1969.

2. Агрегат зажигания КНИС-222. Техническое описание, инструкция по эксплуатации и ремонту. Издательство «Машиностроение», Москва, 1972.

3. Низковольтный агрегат системы зажигания емкостного разряда СКНА 22-2А. Техническое описание и инструкция по эксплуатации. Издательство «Машиностроение», 1968.

4. Агрегат зажигания ПВФ-22-7. Руководство по технической эксплуатации 8Г3.246.252 РЭ.

5. М.С.Тризо, В.В.Барсова. Пенопласты ПЭН - новый тип пенопластов., Серия - Пластмассы и их применение в промышленности., ЛДНТП, 1974.

6. Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474-2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО АГРЕГАТА ЗАЖИГАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2310087C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРООБОРУДОВАНИЯ, ЗАКЛЮЧЕННОГО В УПЛОТНЕННУЮ ИЛИ ГЕРМЕТИЧНУЮ ОБОЛОЧКУ | 2005 |

|

RU2300816C2 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2558751C1 |

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА ДЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ | 2005 |

|

RU2300164C2 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2015 |

|

RU2608888C1 |

| УСТРОЙСТВО КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2015 |

|

RU2614388C2 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2011 |

|

RU2463523C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2338910C2 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРТОВ | 2004 |

|

RU2285318C2 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОГО АГРЕГАТА ЗАЖИГАНИЯ С ИНДУКЦИОННОЙ КАТУШКОЙ В СОСТАВЕ СИСТЕМЫ ЗАЖИГАНИЯ | 2015 |

|

RU2628224C2 |

Изобретение относится к устройствам, предназначенным для розжига камер сгорания авиационных газотурбинных двигателей, и может быть использовано в системах зажигании стационарных газотурбинных установок или другом электрооборудовании, заключенном в герметичную оболочку. Емкостной агрегат зажигания содержит герметичную оболочку и элементы электрической схемы. Герметичная оболочка образована корпусом, выполненным с соединителем питания и высоковольтным выводом, и крышкой, герметично соединенной с корпусом. Элементы электрической схемы установлены на дне корпуса в отвержденном пенопласте, заполняющем свободное пространство между ними. Газообразная среда внутри оболочки агрегата находится под давлением меньшим, чем атмосферное давление воздуха. Изобретение позволяет повысить термостойкость емкостных агрегатов зажигания при сохранении повышенной вибропрочности. 2 ил.

Емкостной агрегат зажигания, содержащий герметичную оболочку, образованную корпусом с соединителем питания и высоковольтным выводом и крышкой, герметично соединенной с корпусом, установленные на дне корпуса элементы электрической схемы, размещенные в отвержденном пенопласте, заполняющем свободное пространство между установленными в корпусе элементами электрической схемы, отличающийся тем, что газообразная среда внутри оболочки агрегата находится под давлением меньшим, чем атмосферное давление воздуха.

| Катушка зажигания | 1980 |

|

SU1001867A3 |

| US 6541897 B2, 01.04.2003 | |||

| DE 3113000 A, 21.10.1982 | |||

| КАТУШКА ЗАЖИГАНИЯ ДЛЯ ДВС | 1999 |

|

RU2165543C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 6180875 A, 30.01.2001 | |||

| Способ лечения ювенильных маточных кровотечений | 1986 |

|

SU1500286A1 |

| DE 4217837 A, 03.12.1992. | |||

Авторы

Даты

2006-12-10—Публикация

2005-04-04—Подача