Изобретение относится к авиационному двигателестроению, в частности - к конструктивному выполнению свечей зажигания газотурбинных двигателей.

Известна свеча зажигания для авиационных двигателей [1, 2, 3], содержащая корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, закрепленную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием внутреннего и наружного кольцевых каналов, на керамической экранной трубке размещена демпфирующая обмотка из стеклоткани, пропитанной неорганическим термостойким клеем, и размещенную в наружном кольцевом канале с образованием щели стеклогерметическую кольцевую втулку U-образного поперечного сечения, верхние части которой размещены соответственно во внутреннем канале и щели, а нижняя часть охватывает торец концевого участка экранной керамической трубки, причем глубина погружения последней в кольцевую втулку не превышает высоты демпфирующей обмотки.

Недостатком известных свечей [1-3] является ограниченный ресурс. Причина ограничения ресурса определяется возникновением в экранной керамической трубке поперечных трещин в процессе изготовления свечи. Наличие таких трещин уменьшает электропрочность конструкции свечи.

По мере выработки ресурса свечи по включениям происходит рост пробивного напряжения свечи и, соответственно, пробой искрового промежутка между центральным и боковым электродами свечи происходит при более высоком значении напряжения. При достижении определенной электроэрозионной выработки электродов свечи в искровом зазоре увеличение расстояния между электродами приводит к тому, что напряжение пробоя искрового зазора свечи становится соизмеримым с электропрочностью изоляционных элементов, в состав которых входит экранная керамическая трубка с поперечной трещиной. При дальнейшем увеличении пробивного напряжения свечи электрический разряд протекает не в искровом зазоре свечи, а по стеклогерметизационной U-образной втулке и трещине в керамической экранной трубке на корпус свечи.

Отсутствие электрического разряда в искровом зазоре свечи в этом случае приводит к отсутствию воспламенения топливовоздушной смеси в камере сгорания авиационного двигателя и срыву его запуска.

Поперечная трещина в керамической трубке возникает по следующим причинам. При изготовлении свечи экранную керамическую трубку погружают в нагретую стеклогерметическую втулку, расположенную между изолятором и корпусом, а в наружный кольцевой канал размещают демпфирующую обмотку.

Стеклогерметическая кольцевая втулка, помещенная между изолятором и корпусом, при нагреве свечи в процессе ее изготовления для установки экранной керамической трубки размягчается, приобретая вязкость пасты. При этом в разогретую стеклогерметическую втулку вдавливают экранную керамическую трубку. В отдельных изготовляемых свечах при таком вдавливании (армировке) демпфирующая обмотка поднимается вверх по экранной керамической трубке, освобождая торец керамической трубки. При последующем охлаждении корпуса возникают значительные нагрузки на экранную керамическую трубку от остывающего корпуса через стеклогерметическую U-образную втулку, приводящие к образованию поперечных трещин в керамической трубке, в зоне, определяемой высотой подъема демпфирующей обмотки в процессе армировки.

Задачей, решаемой данным изобретением, является повышение электропрочности свечей зажигания, выполненных по [1], путем исключения возникновения трещин в экранных керамических трубках в процессе изготовления, что повышает ресурс свечей зажигания.

Поставленная задача решается свечей зажигания для двигателей летательных аппаратов, содержащей корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, и закрепленную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевого каналов, снабженную демпфирующей обмоткой из стеклоткани, пропитанной неорганическим термостойким клеем, установленной в наружном кольцевом канале с образованием щели, и стеклогерметическую кольцевую втулку U-образного поперечного сечения, верхние части которой размещены соответственно во внутреннем канале и щели, а нижняя часть охватывает торец концевого участка экранной керамической трубки, причем глубина погружения последней в кольцевую втулку не превышает высоты демпфирующей обмотки.

Новым, согласно заявляемому изобретению, является то, что демпфирующая обмотка выполнена многослойной, а внутренний слой обмотки выступает за торец экранной трубки (загнут внутрь) и образует с торцевой прилегающей поверхностью трубки острый угол.

Наличие выступающего за торец экранной керамической трубки внутреннего слоя демпфирующей обмотки, образующего острый угол с прилегающим торцом керамической трубки, исключает подъем демпфирующей обмотки вверх по экранной керамической трубке в процессе ее армировки. Тем самым предотвращается прямая (непосредственная), без демпфирующей обмотки, передача усилий от остывающего после горячей армировки корпуса через стеклогерметическую втулку на экранную керамическую трубку. В этом случае усилие от остывающего корпуса на экранную керамическую трубку передается через демпфирующую обмотку. Таким образом, исключается возникновение поперечных трещин в экранирующих трубках отдельных свечей, изготовленных по [1].

Выполнение демпфирующей обмотки многослойной препятствует проникновению значительной массы размягченного материала стеклогерметической втулки в канал между изолятором и трубкой, уменьшается усилие, передаваемое корпусом на экранную керамическую трубку в процессе остывания после армировки.

Таким образом, выполнение демпфирующей обмотки многослойной с выступанием внутреннего слоя демпфирующей обмотки за торец прилегающей поверхности экранной керамической трубки и образованием с ним острого угла позволяет исключить сползание (смещение) демпфирующей обмотки с оголением керамической экранной трубки, предотвращая тем самым образование трещин в экранной керамической трубке, образующихся за счет прямого воздействия сжимающих усилий остывающего после горячей армировки корпуса, передаваемых через стеклогерметическую втулку. Отсутствие поперечных трещин в экранной керамической трубке повышает электропрочность свечи, и, следовательно, возможность работы свечей при более высоком напряжении, генерируемом агрегатом зажигания, т.е. обеспечивает повышение ресурса свечей зажигания во включениях.

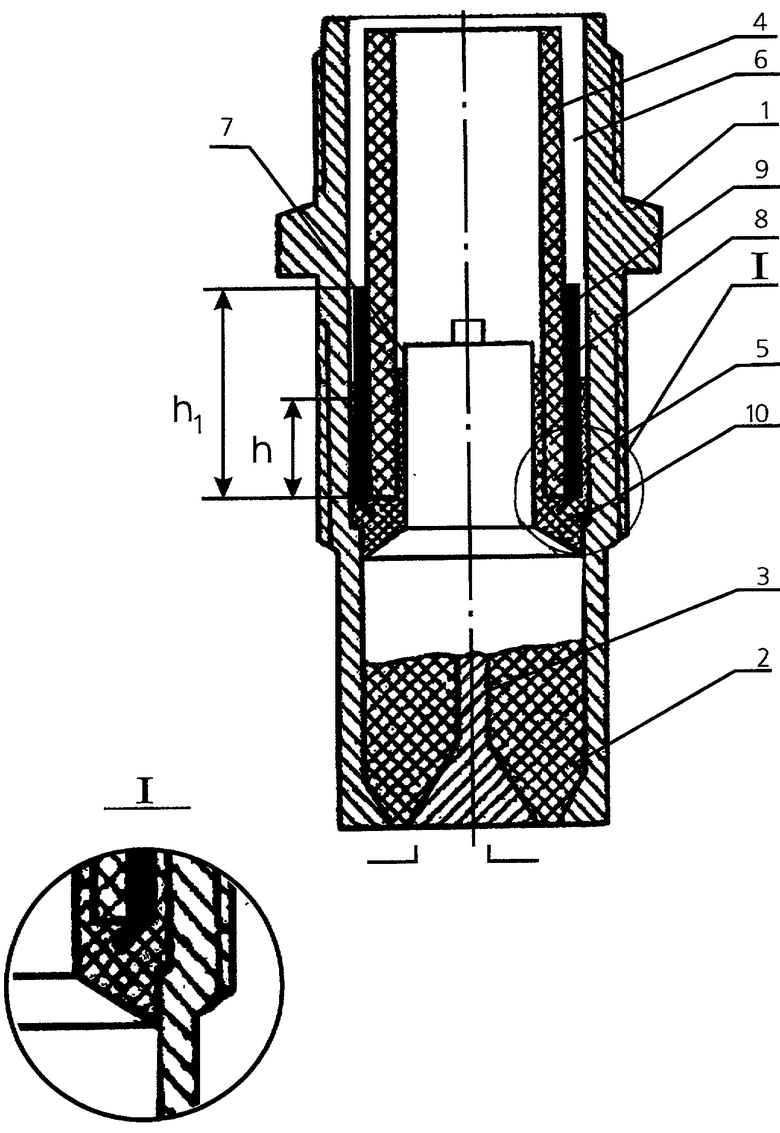

На чертеже изображена заявляемая свеча зажигания повышенного ресурса (в разрезе), а также нижняя часть демпфирующей обмотки, охватывающей торец концевого участка экранной керамической трубки.

Свеча зажигания содержит корпус 1, в котором размещен изолятор 2 с каналом, снабженным центральным электродом 3, и закрепленную в корпусе 1 экранную керамическую трубку 4, концевой участок 5 которой, обращенный к изолятору 2, размещен между корпусом 1 и изолятором 2 с образованием наружного 6 и внутреннего кольцевых каналов 7. Свеча снабжена многослойной демпфирующей обмоткой 8 из стеклоткани, пропитанной неорганическим термостойким клеем, установленной в наружном кольцевом канале 6 с образованием щели 9, и стеклогерметической кольцевой втулкой 10 U-образного поперечного сечения, верхние части которой размещены соответственно во внутреннем канале 7 и щели 9, а нижняя часть охватывает торец концевого участка экранной керамической трубки 4, причем глубина h погружения последней в кольцевую втулку 10 не превышает высоты h1 демпфирующей обмотки 8. При этом демпфирующая обмотка 8 выполнена многослойной, а внутренний слой обмотки 8 выступает за торец экранной трубки 4 и имеет подгиб в направлении оси трубки 4, образуя с ее торцом острый угол. Длина выступающего над торцом экранной керамической трубки 4 внутреннего слоя демпфирующей обмотки подобрана таким образом, чтобы исключить полное перекрытие торца трубки в процессе армировки свечи в процессе изготовления и исключить прямой контакт материала стеклогерметической втулки 10 с частью торца трубки 4. Количество слоев многослойной демпфирующей обмотки подбирают в зависимости от разности величин внутреннего диаметра корпуса 1 и наружного диаметра керамической трубки 4 и с учетом применяемого материала.

Для величины внешнего диаметра керамической трубки 4, равной 14,3 мм, и величины внутреннего диаметра корпуса 1, равной 14,6 мм, с учетом используемых материалов - стекла натриевого жидкого по ГОСТу 13076-81, изоляционной ленты ЛЭС-01 (или ЛСБ-01) по ГОСТу 5937-81 - задавалось количество слоев многослойной демпфирующей обмотки, равное 3, а длина выступающего и загнутого внутрь слоя обмотки составила 1 мм.

При подаче напряжения через высоковольтные провода на рабочем торце между электродом свечи 3 и корпусом свечи 1 возникает электрическое напряжение, которое при превышении величины пробивного напряжения приводит к возникновению импульсного разряда на рабочем торце, используемого для воспламенения топливовоздушной смеси в пусковом воспламенителе или непосредственно в камере сгорания ГТД.

Отсутствие трещин в керамической трубке обеспечивает работу свечи при повышенных пробивных напряжениях на рабочем торце свечи за счет исключения электрического пробоя между корпусом и центральным электродом.

Эффективность применения свечей по [1] с изменениями по настоящему изобретению исключает трещины в экранных керамических трубках и повышает ресурс и надежность свечей зажигания ГТД [4, 5].

С увеличением ресурса свечи появляется значительная выработка электродов свечи, в связи с чем повышается пробивное напряжение, что в свою очередь требует повышения электропрочности экранной трубки. Аналогичные требования по электропрочности предъявляются к свече при высотном встречном запуске. Отсутствие трещин приводит к повышению надежности работы свечи при высотном встречном запуске. Повышение ресурса свечи возможно лишь при отсутствии трещин на экранной трубке.

Источники информации

1. Патент РФ №1625152, МПК F 23 Q 5/00, 1989.

2. Свечи зажигания СП-24ВИ. Техническая документация 8ГЗ.242.152.

3. Свеча зажигания СП-04М. Техническая документация 8ГЗ.242.251.

4. УНПП «Молния» Акт ИС-2003/109 от 06.10.2003 г.

5. УНПП «Молния» Акт ИС-2003/96 от 05.09.2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭРОЗИОННАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2809491C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА ДЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ | 2005 |

|

RU2300164C2 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028023C1 |

| Свеча зажигания газотурбинного двигателя | 2024 |

|

RU2836043C1 |

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2558751C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1991 |

|

RU2007004C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2799493C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1989 |

|

SU1713399A1 |

Изобретение относится к авиационному двигателестроению, в частности к конструктивному выполнению свечей зажигания газотурбинных двигателей. Свеча зажигания для двигателей летательных аппаратов содержит корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, и закрепленную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевого каналов, снабженную демпфирующей обмоткой из стеклоткани, пропитанной неорганическим термостойким клеем, установленной в наружном кольцевом канале с образованием щели, и стеклогерметическую кольцевую втулку U-образного поперечного сечения, верхние части которой размещены соответственно во внутреннем канале и щели, а нижняя часть охватывает торец концевого участка экранной керамической трубки, причем глубина погружения последней в кольцевую втулку не превышает высоты демпфирующей обмотки. Демпфирующая обмотка на ней выполнена многослойной, внутренний слой обмотки выступает за торец экранной трубки и образует с торцевой прилегающей поверхностью трубки острый угол. Задача изобретения - повышение электропрочности свечей зажигания путем исключения возникновения трещин в экранных керамических трубках в процессе изготовления, что повышает ресурс свечей зажигания. 1 ил.

Свеча зажигания для двигателей летательных аппаратов, содержащая корпус с размещенными в нем изолятором с каналом, снабженным центральным электродом, и закрепленную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевого каналов, снабженную демпфирующей обмоткой из стеклоткани, пропитанной неорганическим термостойким клеем, установленной в наружном кольцевом канале с образованием щели, и стеклогерметическую кольцевую втулку U-образного поперечного сечения, верхние части которой размещены соответственно во внутреннем канале и щели, а нижняя часть охватывает торец концевого участка экранной керамической трубки, причем глубина погружения последней в кольцевую втулку не превышает высоты демпфирующей обмотки, отличающаяся тем, что демпфирующая обмотка на ней выполнена многослойной, внутренний слой обмотки выступает за торец экранной трубки и образует с торцевой прилегающей поверхностью трубки острый угол.

| SU 1625152 A1, 30.12.1993 | |||

| DE 10047498 A1, 18.04.2002 | |||

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1991 |

|

RU2007004C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1989 |

|

SU1713399A1 |

| SU 1592892 A1, 15.09.1990 | |||

| US 5073741 A, 17.12.1991. | |||

Авторы

Даты

2006-10-10—Публикация

2004-12-14—Подача