Изобретение относится к области холодильной и морозильной техники, а конкретно, к аппаратам, предназначенным одновременно обеспечивать как высокие скорости замораживания, так и достижение низких температур, минимально возможных для используемых видов холодильного компрессора и хладагента.

Наиболее близким по технической сущности и достигаемому техническому результату к предложенному устройству является холодильный агрегат, содержащий компрессор, выходом соединенный с входом конденсатора, а входом соединенный с выходом испарителя, дроссельный элемент, выполненный в виде капиллярной трубки и установленный между выходом конденсатора и входом испарителя (см. патент Российской Федерации №2224191 С1, МПК F 25 D 11/04, 20.02.2004).

Однако с помощью известного агрегата с одним дроссельным элементом невозможно обеспечивать в устройстве назначения режимы охлаждения с различными температурно-энергетическими показателями. Аппараты на основе известных холодильных агрегатов могут выполнять только одну функцию, например функцию низкотемпературного морозильника, обеспечивающего достижение в устройстве назначения предельно низких температур, либо, например, функцию замораживателя объектов, например биологических, при реализации больших значений холодопроизводительности, но при температурах, превышающих предельно низкий уровень.

Задачей изобретения является создание холодильного агрегата, способного обеспечивать в устройстве назначения различные температурные режимы при одном и том же количестве хладагента, циркулирующего в гидравлической сети.

Под устройством назначения понимается аппаратура, в которой применяются холодильные агрегаты, например скороморозильные аппараты различного типа, в частности, для пищевых продуктов, для линий закалки мороженого, для быстрого замораживания плазмы крови и т.д.

Указанный технический результат достигается тем, что холодильный агрегат содержит компрессор, выходом соединенный посредством трубопровода с входом конденсатора, а входом - с выходом испарителя, дроссельный элемент, установленный между выходом конденсатора и входом испарителя, при этом в агрегат дополнительно введены не менее одного электромагнитного соленоидного клапана с катушкой, столько же коммутационных блоков и капиллярных трубок, датчиков и задатчиков температуры перегрева хладагента, причем входы клапанов параллельно подсоединены к выходу конденсатора и к входу дроссельного элемента, выходы клапанов соединены с входами капиллярных трубок, выходы капиллярных трубок и выход дроссельного элемента параллельно соединены с входом испарителя, концы обмоток каждой катушки подключены к сети электропитания через коммутационный блок, первый управляющий вход которого соединен с выходами одного из задатчиков температуры перегрева хладагента, а второй управляющий вход соединен с одним из датчиков температуры, размещенных на трубопроводе, соединяющем выход испарителя и вход компрессора. Капиллярные трубки выполнены с гидравлическим сопротивлением, не превышающим гидравлическое сопротивление дроссельного элемента.

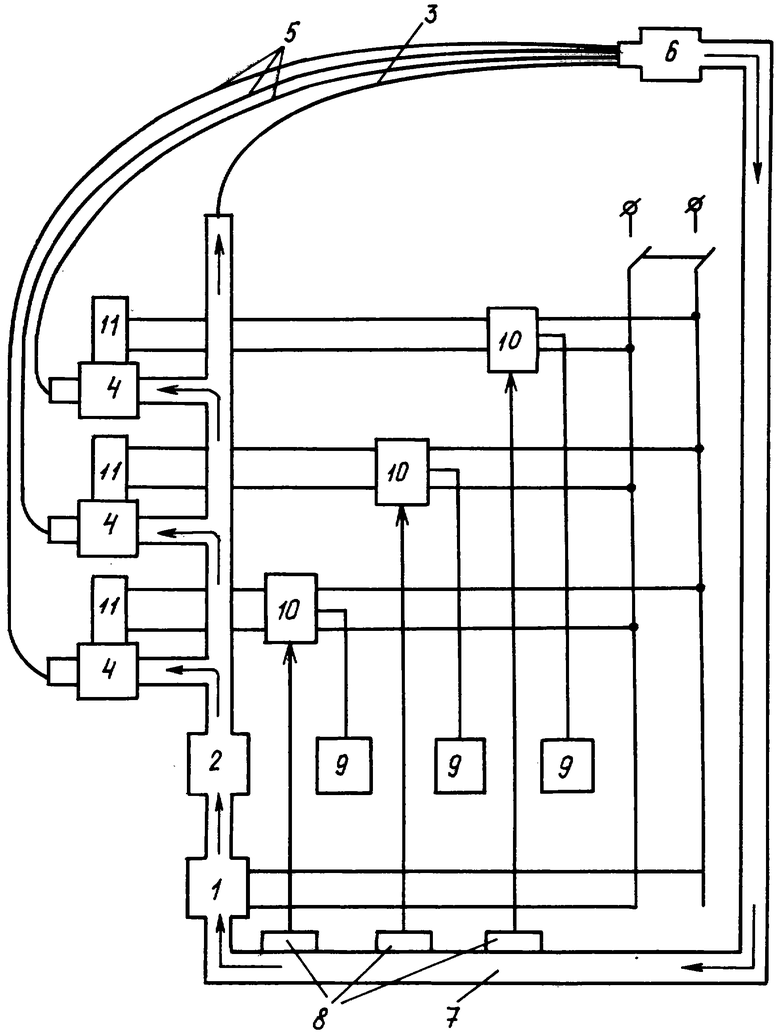

Сущность изобретения поясняется графическим материалом, где представлена объединенная электрогидравлическая схема холодильного агрегата.

Холодильный агрегат содержит компрессор 1, выходом соединенный с входом конденсатора 2, к выходу которого параллельно подсоединены вход основного дроссельного элемента, выполненного в виде основной капиллярной трубки 3, и входы нескольких, не менее одного, соленоидных клапанов 4, выходы которых соединены с входами дополнительных капиллярных трубок 5, выходы которых и выход основной капиллярной трубки 3 параллельно подключены к входу испарителя 6, соединенного посредством трубопровода 7 с входом компрессора 1. В состав предложенного холодильного агрегата входят также датчики 8 и задатчики 9 температуры перегрева хладагента в количестве, равном количеству соленоидных клапанов 4, столько же коммутационных блоков 10, посредством каждого из которых катушка 11 одного из соленоидных клапанов 4 подключается к цепи электропитания, при этом выход каждого задатчика 9 температуры перегрева хладагента соединен с первым управляющим входом одного из коммутационных блоков 10, а датчики температуры 8 размещены в различных участках трубопровода 7, каждый из них соединен со вторым управляющим входом одного из коммутационных блоков 10.

Холодильный агрегат работает следующим образом.

Предварительно посредством каждого задатчика 9 задают такие пороговые значения температуры перегрева хладагента, отсасываемого компрессором 1 из испарителя 6, при которых по сигналам соответствующего датчика 8 температуры один из коммутационных блоков 10 отключает от сети электропитания одну из катушек 11 соленоидного клапана 4. Это, в свою очередь, обеспечивает закрытое состояние одного из клапанов 4 и перекрытие потока хладагента по соединенной с его выходом капиллярной трубке 5. Тем самым исключается возможность попадания хладагента из испарителя 6.

Предварительно также задают температурно-энергетические параметры работы холодильного агрегата в устройстве назначения, т.е. задают значение температуры и холодопроизводительности, которые одновременно должны обеспечиваться в устройстве назначения при функционировании холодильного агрегата.

То есть компрессор 1 в замкнутой гидравлической цепи холодильного агрегата должен обеспечивать такой массовый расход хладагента, при котором давление кипения в испарителе 6 определяет именно те значения его холодопроизводительности и температуры, которые соответствуют заданным для устройства назначения.

Для достижения этой цели посредством задатчиков 9 устанавливают определенные температуры срабатывания коммутационных блоков 10, устанавливая тем самым, какие соленоидные клапаны 4, или какое их сочетание, будут подключаться к сети электропитания при функционировании холодильного агрегата. Тем самым задают результирующее гидравлическое сопротивление сформированного тракта между конденсатором 2 и испарителем 6, и, как следствие, задают перепад давлений между зоной нагнетания и зоной испарения, что, в свою очередь, определяет заданные значения температурно-энергетических параметров холодильного агрегата в устройстве назначения.

При работе холодильного агрегата компрессор 1 отсасывает пары хладагента, поступающие из испарителя 6 при пониженном давлении, сжимает их и подает в конденсатор 2 при высоком давлении и температуре, существенно превышающей температуру окружающей среды, но ниже критической температуры для данного вида хладагента.

В конденсаторе 2 производится отвод тепла от хладагента во внешнюю среду, вследствие чего температура последнего понижается и он переходит в жидкое состояние.

После конденсатора 2 хладагент поступает на вход основной капиллярной трубки 3 и входы соленоидных клапанов 4.

В начальный момент работы холодильного агрегата температура трубопровода 7, на котором установлены датчики температуры 8, выше значений температур, задаваемых соответствующими задатчиками 9. Это обусловлено тем, что в начальный момент температура испарителя 6, а также объектов, например рабочей камеры (не показана), находящихся с ним в тепловом взаимодействии и, например, осуществляемом посредством создания циркуляции воздуха в рабочей камере, достаточно высока; поэтому весь хладагент, поступающий в испаритель 6, полностью выкипает в нем. В выходящих из испарителя 6 парах хладагента в начальный момент работы агрегата полностью отсутствует жидкая фаза и докипания хладагента в трубопроводе 7, сопровождающегося интенсивным отводом тепла, не происходит.

Вследствие этого сигналы от датчиков 8 температуры перегрева хладагента, поступающие на вторые управляющие входы коммутационных блоков 10, обуславливают их открытое состояние. Катушки 11 соленоидных клапанов 4 оказываются подключенными к сети электропитания, что, в свою очередь, обуславливает открытое состояние соленоидных клапанов 4.

По дополнительным капиллярным трубкам 5, установленным на выходах выбранных соленоидных клапанов 4, в испаритель 6 начинают поступать дополнительные потоки хладагента.

Когда температура объектов, находящихся в тепловом сопряжении с испарителем 6, начинает понижаться, интенсивность кипения хладагента в испарителе 6 уменьшается и наступает момент, когда температуры датчиков 8, размещенных в различных точках трубопровода 7, по которому из испарителя 6 проходит поток хладагента, отсасываемый компрессором 1 из испарителя 6, начинают быстро уменьшаться. Это обусловлено тем, что в испарителе 6 вследствие уменьшающегося теплового напора со стороны объектов, находящихся с ним в тепловом сопряжении, не весь хладагент, поступающий по основной капиллярной трубке 3 и по одной или нескольким капиллярным трубкам 5, переходит из жидкого состояния в парообразное. Часть жидкого хладагента поступает в трубопровод 7 и докипает внутри него, обуславливая понижение его температуры. С наружной стороны трубопровода 7 начинает появляться так называемая «снеговая шуба», постепенно нарастающая вдоль его длины от испарителя 6 к компрессору 1. Последующее нарастание «шубы» может привести к попаданию жидкого хладагента непосредственно внутрь компрессора 1, вскипанию внутри него, к возможности возникновения в компрессоре 1 гидравлических ударов и к вероятности выхода компрессора 1 из строя.

Для исключения этого эффекта следует перекрывать потоки хладагента по дополнительным капиллярным трубкам 5.

В предложенном холодильном агрегате это осуществляется автоматически.

Для этого определяемые при наладке агрегата и задаваемые задатчиками 9 пороговые значения температур срабатывания коммутационных блоков 10 по сигналам датчиков 8, размещенных на трубопроводе 7, выбираются таким образом, чтобы исключить поступление жидкого хладагента в компрессор 1. То есть, когда температура датчика 8 становится ниже порогового значения tiпор·, устанавливаемого i-м задатчиком 9, соответствующий коммутационный блок 10 отключает от электропитания соответствующую i-ю катушку 11, переводя i-й соленоидный клапан 4 в закрытое состояние. По одной из капилярных трубок 5 перестает проходить дополнительный поток хладагента, общее поступление хладагента в испаритель 6 по другим открытым капиллярным трубкам 5 уменьшается.

Снижение массового расхода хладагента в гидравлической цепи холодильного агрегата обуславливает понижение давления кипения паров хладагента в испарителе 6 и в отсасывающем трубопроводе 7. В свою очередь, это обуславливает полное выкипание хладагента в испарителе 6, исключение жидкой компоненты в трубопроводе 7; «тепловая шуба» на трубопроводе 7 начинает исчезать, а его температура повышается. При температуре участка трубопровода 7, на котором размещен i-ый датчик 8, превышающей заданную i-м задатчиком 9 температуру, равную tiпор·+Δti; где Δti - установленный дифференциал срабатывания i-го коммутационного блока 10, последний вновь подключает i-ю катушку 11 к электропитанию, что приводит к переходу в открытое состояние соответствующего i-го соленоидного клапана 4 и открытию тракта соответствующей i-й капиллярной трубки 5.

Вновь через испаритель 6 начинает проходить повышенный массовый расход хладагента, вновь появляется «снеговая шуба» на трубопроводе 7 и описанные выше процессы начинают повторяться.

Частота срабатывания каждого коммутационного блока 10 уменьшается по мере приближения температуры испарителя 6 к предельно низкому значению, установленному для данного агрегата и устройства, в котором он используется.

Таким образом, введение в предложенный агрегат автоматически управляемых гидравлических трактов в виде дополнительных капиллярных трубок 5 с соленоидными клапанами 4 позволяет существенно повысить холодопроизводительность агрегата при температурах испарителя 6, превышающих минимально возможный уровень, что, например, позволяет существенно уменьшить время выхода устройства назначения на рабочий режим, увеличить скорость замораживания объектов и т. д. Кроме того, предложенный агрегат позволяет повысить общую надежность устройства назначения благодаря исключению попадания жидкого хладагента в компрессор 1 при реализации различных температурно-энергетических режимов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2197689C2 |

| ПАРОКОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДРОССЕЛЬНЫМ РЕГУЛЯТОРОМ РАСХОДА ХЛАДАГЕНТА | 1992 |

|

RU2027125C1 |

| УСТРОЙСТВО ДЛЯ ПРОМОРОЗКИ СЕЛЕКЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2629231C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2100716C1 |

| Холодильный агрегат | 1977 |

|

SU637598A1 |

| СПОСОБ РАБОТЫ ПАРОВОЙ ХОЛОДИЛЬНОЙ МАШИНЫ И ПАРОВАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1999 |

|

RU2158397C1 |

| Холодильная витрина | 2021 |

|

RU2767864C1 |

| ХОЛОДИЛЬНЫЙ АГРЕГАТ ДВУХКАМЕРНОГО ХОЛОДИЛЬНИКА (ВАРИАНТЫ) | 1992 |

|

RU2037108C1 |

| Холодильная установка получения ледяной воды в пластинчатом испарителе | 2019 |

|

RU2718094C1 |

| СПОСОБ УПРАВЛЕНИЯ ХОЛОДИЛЬНИКОМ И ХОЛОДИЛЬНИК С ВОЗМОЖНОСТЬЮ ВРЕМЕННОЙ ЗАДЕРЖКИ ВКЛЮЧЕНИЯ КОМПРЕССОРА | 2006 |

|

RU2432532C2 |

Агрегат предназначен для быстрого замораживания различных продуктов, в том числе и плазмы крови. Холодильный агрегат содержит компрессор, выходом соединенный с входом конденсатора, а входом - с выходом испарителя, основной дроссельный элемент, установленный между выходом конденсатора и входом испарителя. При этом в агрегат дополнительно введены не менее одного электромагнитного соленоидного клапана с катушкой, столько же коммутационных блоков и капиллярных трубок, датчиков и задатчиков температуры перегрева хладагента. Причем входы клапанов параллельно подсоединены к выходу конденсатора и к входу дроссельного элемента, выходы клапанов соединены с входами капиллярных трубок, выходы капиллярных трубок и выход дроссельного элемента параллельно соединены с входом испарителя, концы обмоток каждой катушки подключены к сети электропитания через коммутационный блок, первый управляющий вход которого соединен с выходами одного из задатчиков температуры перегрева хладагента, а второй управляющий вход соединен с одним из датчиков температуры, размещенных на трубопроводе, соединяющем выход испарителя и вход компрессора. Капиллярные трубки выполнены с гидравлическим сопротивлением, не превышающим гидравлическое сопротивление дроссельного элемента. Конструкция холодильного агрегата позволяет обеспечивать различные температурные режимы при одном и том же количестве хладагента, циркулирующего в гидравлической сети. 1 з.п. ф-лы, 1 ил.

| БЫСТРОЗАМОРАЖИВАТЕЛЬ | 2003 |

|

RU2224191C1 |

| ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1991 |

|

RU2044966C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА ДЛЯ ПРОГРАММНОГО ЗАМОРАЖИВАНИЯ ОБЪЕКТОВ | 1971 |

|

SU422927A1 |

| US 6834510 B1, 28.12.2004 | |||

| GB 1556417 А, 21.11.1979. | |||

Авторы

Даты

2006-12-10—Публикация

2005-01-12—Подача