Изобретение относится к области холодильной или морозильной техники и предназначено для быстрого замораживания различных продуктов, например микробиологической массы перед лиофилизацией, биологических медицинских субстанций, например плазмы крови, а также пищевых продуктов, например фруктов, помещенных в полимерные пакеты.

Известно, что при быстром замораживании различных фруктов в них сохраняется больше полезных веществ (витаминов), а в соответствии с требованиями Руководства Совета Европы по приготовлению, использованию и обеспечению качества компонентов крови температурный режим замораживания свежеприготовленной плазмы крови должен быть таким, чтобы обеспечивалось достижение температуры минус 30oС в центре пакета за час или меньше (см. Совет Европы, Руководство по приготовлению, использованию и обеспечению качества компонентов крови, Новое издание, СИ-ЛАБ Фертрибсгез. М.б.Х., Москва, 1996, с.102).

Наиболее близкой по технической сущности и достигаемому результату к предложенному устройству является морозильная установка для шокового замораживания плазмы крови NZKP 18/80 VK(VV), содержащая корпус, холодильный агрегат, теплоизолированную рабочую камеру с дверцей, в которой помещен испаритель, введенный в замкнутый контур циркуляции воздуха, вентилятор, ложементы для размещения пакетов с плазмой при замораживании (см. Регистрационное удостоверение МЗМПР 97/439 от 25.04.1997, Сертификат соответствия РОСС CZ, СН 01 А 86139 от 29.04.1998).

Для замораживания полимерных пакетов с плазмой в известном устройстве предусмотрены ложементы, выполненные в виде двух створок полого параллелепипеда, в нижней части установленных на общей оси, а в верхней части аппарата снабженных отгибами. В верхней части аппарата горизонтально установлена плита с отверстиями прямоугольной формы, через которые ложементы с полимерными пакетами с плазмой при замораживании вводятся внутрь рабочей камеры и фиксируются сверху на плите на отгибах.

Недостатки известного устройства, принятого за прототип, состоят в следующем. В известном устройстве размер между внутренними плоскостями створок ложемента (глубина) является неизменным и не предусмотрена возможность какого-либо его регулирования. На практике реальное заполнение пакетов плазмой в редких случаях соответствует их номинальной вместимости, определяющей номинальную толщину пакета. Поэтому реальная толщина пакета может оказаться либо существенно больше глубины ложемента, вследствие чего не размещается в ложементе, либо меньше, следствие этого - плохой контакт поверхности пакета с ложементом и низкая скорость замораживания.

В известном устройстве ложементы могут использоваться для ограниченного типового ряда полимерных пакетов; применение некоторых типов полимерных пакетов может оказаться невозможным.

Ложемент в быстрозамораживателе должен выполнять функции держателя, но и своеобразного радиатора, увеличивающего размер теплообменной поверхности.

Однако в известном устройстве размер поверхности ложемента сравним с размером поверхности самого пакета; увеличение теплообменной поверхности весьма незначительно, что препятствует достижению высоких скоростей охлаждения.

Для достижения высоких скоростей замораживания в известном устройстве применяется каскадная холодильная установка.

Наиболее близким аналогом является устройство аналогичного назначения, известное из a.c. SU 1174694, F 25 D 13/06, 1985, содержащее корпус, камеру, испарители, вентиляторы.

Недостатки известного устройства состоят в его низкой надежности, необходимости применения дефицитных видов хладагентов и запасных частей; ремонт таких устройств сопряжен со значительными трудностями.

Задачей изобретения является обеспечение возможности замораживания продуктов и растворов, в частности плазмы крови, помещенных в полимерные пакеты любых типоразмеров и вместимостей. Размещение при замораживании пакетов между пластинами значительной массы, площадь которых существенно превышает площадь пакетов, в совокупности с дополнительной радиаторной системой на одной пластине и отводом тепла непосредственно на кипящий хладагент в другой пластине позволяет существенно повысить эффективность отвода тепла от пакетов и довести значение скорости замораживания до предельно возможных значений. В свою очередь, это позволяет отказаться от применения в качестве холодильных устройств каскадных систем и использовать высоконадежные однокаскадные холодильные агрегаты, обеспечивающие достижение температуры минус 50oС, на таких эффективных, экологически чистых хладагентах, как форанах.

Указанный технический результат достигается за счет того, что быстрозамораживатель содержит корпус, в нижней части которого установлены три компрессорно-конденсаторных агрегата, каждый из которых включает в себя компрессор, конденсатор с вентилятором, рабочую камеру с вертикальной дверцей и теплоизолирующим ограждением, в верхней части рабочей камеры установлены вентилятор и два испарителя, каждый из которых будучи объединенным с соответствующим компрессором, конденсатором и дроссельным устройством в замкнутую гидравлическую цепь образует холодильный агрегат, под испарителями внутри рабочей камеры на вертикальных стойках жестко закреплены неподвижные горизонтальные пластины, на нижних сторонах которых установлены секции третьего испарителя, гидравлические тракты которых соединены между собой параллельно и объединены в гидравлическую цепь с третьим компрессором, конденсатором и дроссельным устройством, а над каждой неподвижной пластиной на стойках размещена с зазором, определяемым минимально возможной толщиной замораживаемых полимерных пакетов, подвижная пластина, каждая пара упомянутых пластин образует ложемент для размещения пакетов, при этом пакеты размещены в блоке их фиксации, выполненном в виде каретки с ручкой, на боковых сторонах каретки установлены по два верхних и два нижних ролика, на дне каретки выполнены отверстия с размерами, обеспечивающими провисание выпуклой части пакетов без их выпадения, каретка также снабжена крышкой с отверстиями, размеры и форма которых совпадают с размерами и формой отверстий в дне каретки, а расстояние между касательными к верхним частям верхних роликов и касательными к нижним частям нижних роликов выполнено превышающим максимальный размер по толщине пакетов, причем в верхних и нижних пластинах выполнены продольные пазы, ширина которых не менее ширины обода роликов, расстояния между пазами на верхних и нижних пластинах равны расстояниям между соответствующими верхними и нижними роликами, в пазах верхних и нижних пластин выполнены плоско симметричные выемки, при этом расстояния между плоскостями симметрии верхних выемок выполнены равными расстояниям между осями верхних роликов, расстояния между плоскостями симметрии нижних выемок выполнены равными расстояниям между осями нижних роликов, на сторонах подвижных и неподвижных пластин, обращенных друг к другу, нанесено антиадгезионное покрытие, а на сторонах подвижных пластин, не контактирующих с замораживаемыми полимерными пакетами, могут быть выполнены пластинчатые или штырьковые выступы, выполняющие функции радиаторов.

Сущность изобретения поясняется графическим материалом.

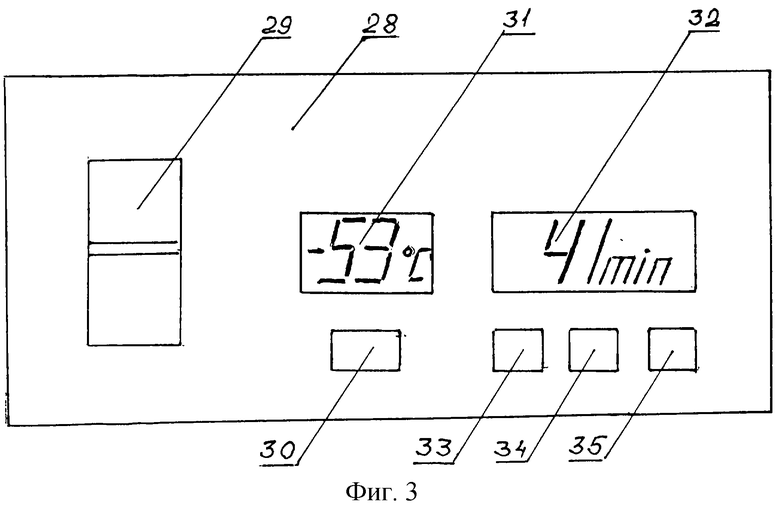

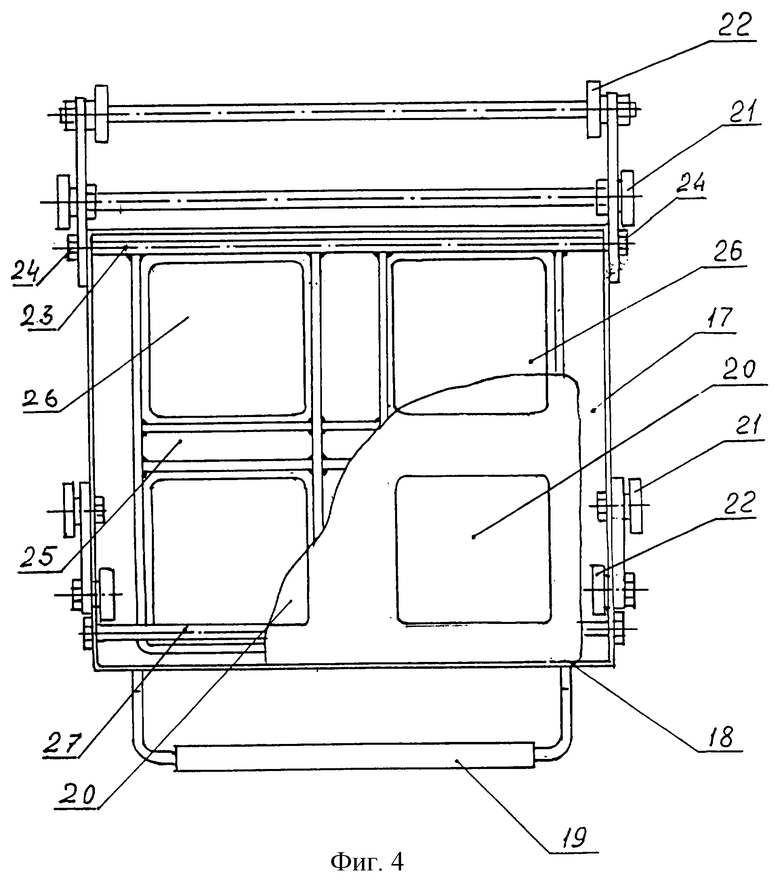

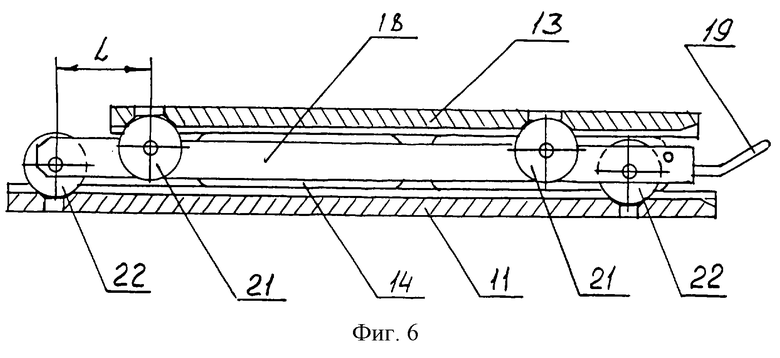

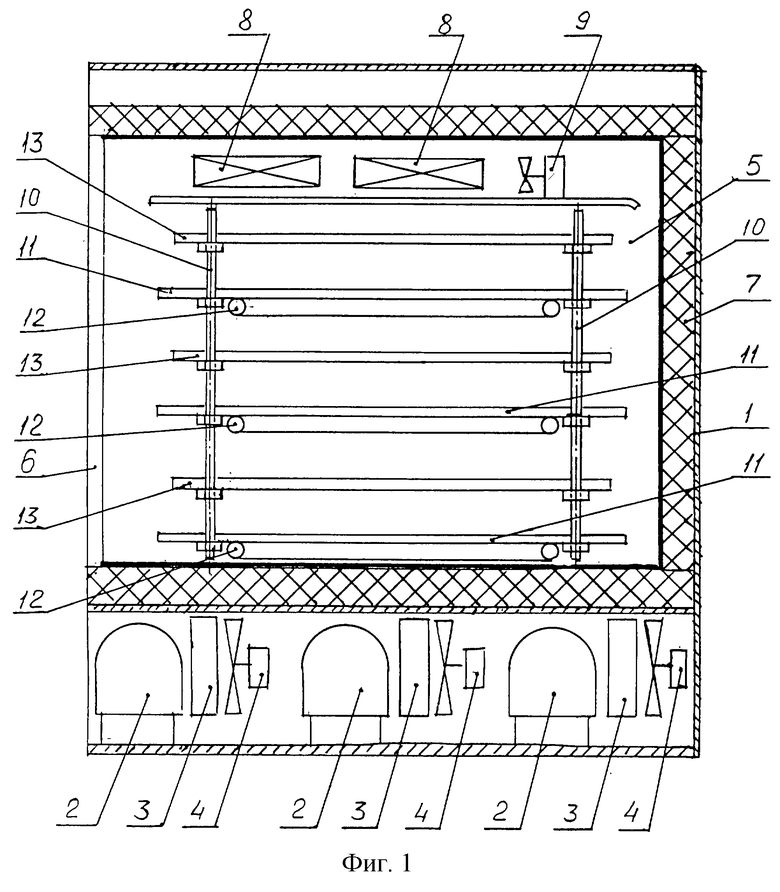

На фиг. 1 схематично представлен разрез предложенного быстрозамораживателя, на фиг.2 - вид на него спереди, на фиг.3 - приборная панель, на фиг.4 - вид сверху на блок фиксации полимерных пакетов, на фиг.5 - вид сбоку на блок фиксации полимерных пакетов в промежуточном положении, а на фиг.6 - тот же блок в крайнем рабочем положении.

Предложенный быстрозамораживатель содержит корпус 1, в нижней части которого установлены три компрессорно-конденсаторных агрегата, каждый из которых включает в себя компрессор 2, конденсатор 3 с вентилятором 4, рабочую камеру 5 с дверцей 6 и теплоизолирующим ограждением 7.

В верхней части рабочей камеры 5 установлены два испарителя 8, каждый из которых будучи объединенным с соответствующим компрессором 2, конденсатором 3, дроссельным устройством (не показано) в замкнутую гидравлическую цепь образует холодильный агрегат. Обдув испарителей 8 осуществляется вентилятором 9.

Внутри рабочей камеры 5 на стойках 10 жестко закреплены неподвижные пластины 11, на нижних сторонах которых установлены секции третьего испарителя 12, гидравлические тракты которых соединены между собой параллельно и объединены в единую гидравлическую цепь с третьим компрессором 2 и конденсатором 3.

Над неподвижными пластинами 11 размещены подвижные пластины 13, при этом зазор между пластинами определяется минимально возможной толщиной замораживаемых полимерных пакетов 14.

Для исключения возможности примерзания полимерных пакетов 14 к пластинам 11 и 13 по контактной плоскости последних нанесено покрытие (не показано), обладающее одновременно антиадгезионным и антифрикционными свойствами.

На сторонах подвижных пластин 13, не контактирующих с замораживаемыми полимерными пакетами 14, могут быть выполнены пластинчатые или штырьковые выступы (не показаны), выполняющие функции радиаторов, способствующих ускорению процесса охлаждения данных пластин 13, а на сторонах пластин 11 и 13, обращенных друг к другу, выполнены пазы 15, ориентированные параллельно друг к другу и направленные вдоль размера, определяющего глубину камеры 5. В каждом пазу 15 выполнены по две плоско симметричные выемки 16.

В комплектацию быстрозамораживателя входят каретки 17, выполняющие функции блока фиксации полимерных пакетов 14 при их размещении между пластинами 11 и 13 в процессе замораживания.

Каретка 17 состоит из каркаса 18 с ручкой 19, выполненного из нержавеющей стали углового профиля в виде полого прямоугольного параллелепипеда, на дне которого выполнены отверстия 20, размеры которых выполнены не превышающими длины и ширины замораживаемых полимерных пакетов 14.

В свою очередь, это обеспечивает удержание пакетов 14 на дне при их размещении в каретке без вываливания из отверстий 20, но с провисанием их выпуклой части из отверстий 20 дна, и не препятствует контакту большей части поверхности пакета 14 с плоскостью нижней неподвижной пластины 11.

На каждой боковой стороне каркаса 18 каретки 17 установлены по два верхних ролика 21 и по два нижних ролика 22, ширина ободов которых выполнена не превышающей ширины пазов 15, а расстояния L между осями верхних и нижних роликов выполнены равными расстояниям между центрами симметрии соответствующих выемок 16 в нижних 11 и верхних 13 пластинах.

Для удобства вдвигания кареток 17 в зазоры между пластинами 11 и 13 размер нижней пластины 11 по глубине выполнен превышающим соответствующий размер верхней пластины 13, а нижняя пластина 11 установлена на стойках 10 с выступом вперед относительно верхней пластины 13.

Между двумя противоположными боковыми стенками каркаса 18 установлен пруток 23 на втулках 24, на котором, как на оси, установлена крышка 25 с отверстиями 26 для фиксации сверху размещенных в каретке 17 полимерных пакетов 14, при этом расположение и форма отверстий 26 в крышке 25, так же как и отверстий 20, обеспечивает выступ выпуклой части пакета 14 за пределы крышки 25, не препятствуя контакту большей части поверхности пакета 14 с нижней плоскостью подвижной пластины 13. Для предотвращения самопроизвольного открывания крышка 25 снабжена затвором 27.

На приборной панели 28 быстрозамораживателя размещены: рукоятка пускателя 29 для подключения холодильных агрегатов к сети электропитания; клавиша тумблера 30 для подключения блока цифровой индикации и таймера к сети электропитания; табло 31 цифрового индикатора температуры в рабочей камере 5; табло цифрового таймера 32; кнопки установки 33, пуска 34 и сброса 35 показаний цифрового таймера 32.

На боковых нижних панелях 36 быстрозамораживателя установлены вентиляционные решетки 37 для входа и выхода потока воздуха, создаваемого вентиляторами 4.

Предложенное устройство работает следующим образом.

Устанавливают контакты вилки сетевого кабеля (не показаны) в гнездах розетки сетевого электропитания. Переводя рукоятку пускателя 29 и клавишу тумблера 30 в положение "Вкл.", подключают холодильные агрегаты, блок индикации температуры 31 и таймер 32 к сети электропитания.

При включении аппарата хладагент, циркулирующий в замкнутой гидравлической цепи холодильного агрегата, засасывается компрессорами 2 из испарителей 8 и 12 при пониженном давлении, сжимается компрессорами 2 (при этом температура хладагента повышается), поступает в конденсаторы 3, где, охлаждаясь потоком внешнего воздуха, создаваемого вентиляторами 4 и проходящего через вентиляционные решетки 37, переходит в жидкое состояние.

Далее хладагент проходит через дроссельное устройство (не показано) и попадает в испарители 8 и 12, где кипит при низких значениях давления и температуры, отводя тепло от первых двух испарителей 8 и далее от потока воздуха, циркуляцию которого в рабочей камере 5 обеспечивает вентилятор 9, а в секциях 12 третьего испарителя - непосредственно от неподвижных пластин 11. Температура в рабочей камере 5 начинает понижаться.

Размещают на дне каретки 17 полимерные пакеты 14 с фруктами (например, малиной, клубникой и т.п.) или пакеты 14, заполненные растворами (например, плазмой крови), с обеспечением провисания выпуклой части пакетов 14 через отверстия 20. При этом для пакетов 14 определенной формы и номинальной вместимости выбирают соответствующую решетку из комплектующего набора, а для устранения перекосов относительно горизонтального уровня верхних пластин 13 при одновременном замораживании нескольких пакетов 14 в каждом акте в каретке 17 размещают пакеты 14 с примерно одинаковой массой, что обеспечивает после замораживания одинаковость по толщине замороженных пакетов 14.

По достижении в рабочей камере 5 температуры минус 50oС и ниже, определяемой по показателям на табло 31 цифрового индикатора температуры, открывают дверцу 6 и, предварительно установив снаряженную каретку 17 двумя дальними от ручки 19 нижними роликами на пазы 15 нижней неподвижной пластины 11, вкатывают каретку 17 в зазор между пластинами 11 и 13. При касании верхних, дальних от ручки 19 роликов 21 пазов 15 верхней подвижной пластины 13 происходит приподнимание последней.

В дальнейшем при сдвигании каретки 17 нижние ролики 22 катятся по пазам 15 нижней пластины 11, а верхние ролики катятся по пазам 15 верхней пластины 13, раздвигая пластины 11 и 13 на расстояние, превышающее толщину пакетов.

Поэтому при сдвигании каретки 17 и при вынимании ее из зазора между пластинами 11 и 13 касания пакетов 14 и поверхностей пластин 11 и 13 не происходит. Кроме того, покрытие 14 на основе фторопласта, наносимое на контактные плоскости пластин 11 и 13, выполняет одновременно антифрикционные и антиадгезионные функции, что полностью исключает какую-либо возможность примерзания пакетов 14 и выхода их из строя.

Описанные выше расположения выемок 16 в пазах 15 верхних 13 и нижних 11 пластин приводит к тому, что при сдвигании каретки 17 в зазор между пластинами 11 и 13 все ее 8 роликов, установленные на каркасе 18, одновременно проваливаются в выемки 16 в пазах 15, при этом верхняя пластина 13 опускается, прижимается к пакетам 14 в каретке 17, обеспечивая прижим их к противоположной поверхности к теплоконтактной стороне нижней пластины 11.

После заполнения всех зазоров между пластинами 11 и 13 каретками 17, снаряженными пакетами 14, закрывают дверцу 6 в рабочей камере 5.

Устанавливают посредством кнопки установки 33 таймера требуемую длительность акта замораживания, не превышающую 1 час.

Нажав кнопку пуска 34, начинают отсчет длительности акта замораживания.

После срабатывания таймера (когда на его табло 32 появляются цифры 00), сопровождающегося выдачей звукового сигнала, нажимают кнопку сброса 35, вынимают каретки 17 с замороженными пакетами 14 из зазоров между пластинами 11 и 13.

Операции работы быстрозамораживателя при последующих актах замораживания аналогичны вышеописанным. После замораживания пакеты 14 помещают в морозильные камеры для хранения.

Изобретение предназначено для быстрого замораживания различных продуктов, в том числе и плазмы крови, помещенных в полимерные пакеты. Устройство содержит корпус, в нижней части которого установлены три компрессорно-конденсаторных агрегата, каждый из которых включает в себя компрессор, конденсатор с вентилятором, рабочую камеру с вертикальной дверцей и теплоизолирующим ограждением. В верхней части рабочей камеры установлены вентилятор и два испарителя, каждый из которых будучи объединенным с соответствующим компрессором, конденсатором и дроссельным устройством в замкнутую гидравлическую цепь образует холодильный агрегат. Под испарителями внутри рабочей камеры на вертикальных стойках жестко закреплены неподвижные горизонтальные пластины, на нижних сторонах которых установлены секции третьего испарителя. Гидравлические тракты секций соединены между собой параллельно и объединены в гидравлическую цепь с третьим компрессором и конденсатором. Над каждой неподвижной пластиной на стойках размещена с зазором, определяемым минимально возможной толщиной замораживаемых полимерных пакетов, подвижная пластина. Каждая пара упомянутых пластин образует ложемент для размещения пакетов. При этом пакеты размещены в блоке их фиксации, выполненном в виде каретки с ручкой. На боковых сторонах каретки установлены по два верхних и два нижних ролика. На дне каретки выполнены отверстия с размерами, обеспечивающими провисание выпуклой части пакетов без их выпадения, каретка также снабжена крышкой с отверстиями, размеры и форма которых совпадают с размерами и формой отверстий в дне каретки, а расстояние между касательными к верхним частям верхних роликов и касательными к нижним частям нижних роликов выполнено превышающим максимальный размер по толщине пакетов. В верхних и нижних пластинах выполнены продольные пазы, ширина которых не менее ширины обода роликов. Расстояния между пазами на верхних и нижних пластинах равны расстояниям между соответствующими верхними и нижними роликами, в пазах верхних и нижних пластин выполнены осесимметричные выемки, и нижними роликами, в пазах верхних и нижних пластин выполнены выемки. При этом расстояния между плоскостями симметрии верхних выемок выполнены равными расстояниям между осями верхних роликов, а расстояния между плоскостями симметрии нижних выемок выполнены равными расстояниям между осями нижних роликов. На сторонах подвижных и неподвижных пластин, обращенных друг к другу, может быть нанесено антиадгезионое покрытие, а на сторонах подвижных пластин, не контактирующих с замораживаемыми полимерными пакетами, могут быть выполнены пластинчатые или штырьковые выступы, выполняющие функции радиаторов. Конструкция устройства позволяет обеспечить быстрое замораживание продуктов и растворов, помещенных в любые типоразмеры полимерных пакетов. 1 з.п. ф-лы, 6 ил.

| Скороморозильный аппарат для штучных пищевых продуктов | 1983 |

|

SU1174694A1 |

| БЫСТРОЗАМОРАЖИВАТЕЛЬ | 1998 |

|

RU2150933C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ОРИЕНТАЦИИ ЛИСТОВЫХ МАТЕРИАЛОВ В РАБОЧУЮ ЗОНУ | 1991 |

|

RU2008244C1 |

| Фотоэлектрический преобразователь перемещения в код | 1987 |

|

SU1494217A1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

Авторы

Даты

2004-02-20—Публикация

2003-03-13—Подача