Предлагаемое изобретение относится к области теплофизических исследований по безопасности атомных электростанций и может быть использовано в электрообогреваемых полномасштабных стендах безопасности большой мощности типа ПСБ ВВЭР и ПСБ РБМК при проведении экспериментов по исследованию разных температурных режимов тепловыделяющих сборок (ТВС) ядерных реакторов, а также в электротехнической промышленности и др.

Известна конструкция верхнего токоподвода мощного электрообогреваемого полномасштабного стенда безопасности АЭС типа ПСБ РБМК, предназначенного для экспериментов с имитатором ТВС, включающим 18 имитаторов твэл суммарной мощностью 3 МВт. Указанный токоподвод содержит плиту контактную сварной конструкции из двух материалов: основная часть плиты выполнена из нержавеющей стали 08Х18Н10Т, а часть в виде контактных пластин по наружному периметру, к которой подключен внешний токоподвод от источника питания, - из стали 20. С верхним токовводом имитатора ТВС плита контактная соединена с помощью 18-ти гибких проводников, выполненных в виде "косичек" из медного многожильного провода типа ПЩ-6, а их точками подключения служат равномерно распределенные по периметру центрового отверстия плиты 18 конических отверстий, в которых, соответственно, закреплен каждый гибкий проводник своим наконечником с помощью гаек (Комплекс экспериментально-аналитических исследований с использованием стендовой базы ЭНИЦ, направленных на повышение безопасности эксплуатации АЭС с РБМК. РАЗРАБОТКА, РАСЧЕТНО-АНАЛИТИЧЕСКОЕ ОБОСНОВАНИЕ И ИСПЫТАНИЕ ЭЛЕМЕНТОВ ОБОРУДОВАНИЯ ДЛЯ СТЕНДА ПСБ РБМК: Отчет о НИР (за-ключ.) / ЭНИЦ; Электрогорск; Руководитель Брус Н.А. - № ГР 01.200.1 15987; Инв. №02.200.2 04731.2001 - 132 с; см. фрагмент верхней части чертежа ПСБ РБМК 15.00.ОО.ООСБ, "Обогреваемая часть канала экспериментального", разработчик ЭНИЦ, Электрогорск, 2000 г.). Основным недостатком такой конструкции является ненадежность конусных контактных соединений гибких проводников с плитой контактной, объясняемая тем, что в конусных электрических соединениях элементов ток обычно проходит не по всей их площади соприкосновения, а по точечным или линейным (по образующей) контактам. При работе с большими токами и импульсивными нагрузками, в местах таких контактов создаются плотности тока, превышающие допустимые по величине нормы, что вызывает местные перегревы, ослабление контактов, их подгорание, залипание и т.п. В данном случае эти факторы еще дополнительно усиливаются тем, что указанные контактные соединения работают в условиях повышенной температуры: температура рабочей среды - 310°С, и плюс еще ухудшенный теплосъем с каждого контактного соединения, обусловленный "застойной зоной", которая образуется при движении теплоносителя (рабочей среды - пар-вода) в полости, выполненной над гайками в верхнем соединительном фланце канала. Кроме того, увеличение мощности стенда более 3-х МВт здесь ограничено суммарным поперечным сечением гибкой связи из проводов ПЩ-6, количество которых выбрано оптимальным, исходя из натурных габаритов ТК, и его дальнейшее увеличение приведет к ухудшению теплосъема, к нарушению гидродинамики потока теплоносителя и условий моделирования на данном участке.

Наиболее близким по технической сущности к предлагаемому изобретению является верхний токоподвод действующего полномасштабного стенда безопасности ПСБ ВВЭР, на котором проводились исследования с имитатором ТВС, включающим 168 имитаторов твэл, суммарной мощностью 1,5 МВт (Исследование проектных аварий на АЭС с реакторной установкой ВВЭР-1000. РАЗРАБОТКА И ИССЛЕДОВАНИЕ РАБОТОСПОСОБНОСТИ ИМИТАТОРОВ ТВЭЛ ДЛЯ ПСБ ВВЭР: Отчет о НИР (заключ.) / ЭНИЦ; Электрогорск; Руководитель Болтенко Э.А. - № ГР 01.20.00 01004; Инв. №02.20 0.2 05347.2001 - 89 с.). Известный токоподвод содержит массивную плиту контактную из стали 20, с частичной плакировкой нержавеющей сталью в местах контакта с рабочей средой, которая по внешнему периметру электрически связана с источником питания, а по периметру центрового отверстия через равномерно распределенные точки подключения посредством гибких проводников - с верхним токовводом. Гибкие проводники, соединяющие плиту контактную с верхним токовводом имитатора ТВС, выполнены в виде 24-х "косичек" из медного многожильного провода ПЩ-6, а точками подключения их к плите контактной служат равномерно размещенные по периметру ее центрового отверстия и закрепленные с помощью сварки 24 втулки из стали 20, в каждую из которых, соответственно, указанные "косички" впаяны серебряным припоем. Внешний токоподвод от источника питания подключен по внешнему контуру плиты контактной, выполненному в форме прямоугольника. Хотя в этом случае подключение гибких проводников к плите (пайка-сварка) более надежно, чем конические соединения, упомянутые выше, однако такая конструкция обеспечивает надежность данного подключения лишь при мощности стенда порядка 1,5-3 МВт, но не более. При большей величине мощности, как показывают опыты, имеют место отпайки "косичек" и вымывание серебряного припоя из-за местных перегревов в паяных и сварных швах втулок, а гибкая связь, выполненная из проводов ПЩ-6, по тем же причинам, что и у аналога, ограничивает увеличение мощности.

Указанные недостатки устраняются в заявляемом изобретении. Технический результат, на достижение которого направлено изобретение, заключается в повышении надежности конструкции верхнего токоподвода экспериментального электрообогреваемого стенда при работе с имитаторами ТВС большой мощности, достигающей по величине 10 и более МВт. Это обеспечивается тем, что плита контактная выполнена из биметалла с чередованием поперечных слоев, а проводники подключены к плите контактной в ее части, соответствующей однородности материала их выполнения, точки подключения в плите выполнены в виде пазов, гибкие проводники выполнены в виде пакета гибких токопроводящих лент, переходящих в наконечники с зауженной нижней и расширенной верхней частями, которые своей наружной поверхностью сопряжены с внутренней поверхностью соответствующих пазов и закреплены в пазах замковым соединением (как показано на фиг.3), при котором наконечники своей расширенной частью опираются над пазом на плиту между буртиками, образованными при проточке канавок, из которых одна - по крайнему периметру центрового отверстия, другая - со сквозными через толщу плиты отверстиями. Выполнение плиты контактной из биметалла, (например, в сочетании стали с медью и чередованием поперечных слоев "сталь-медь" или "медь-сталь-медь") обеспечивает надежность соединения слоев между собой и позволяет одну часть плиты оставить механически прочной в области фланцевых соединений (стальная часть), с целью удержания высокого давления рабочей среды (до 20 МПа и температурой до 400°С), а за счет другой части (из меди), находящейся по периметру центрового отверстия - в части контактных соединений с гибкими проводниками и по внешнему контуру - в части контактных соединений плиты контактной с внешней электрической связью от источника питания, улучшить электрические характеристики и уменьшить габариты плиты за счет больших, по сравнению со сталью (порядка, в 10-15 и более раз), электропроводности и теплопроводности. Кроме того, при этом повышается надежность в части подключения медных проводников к медной части плиты за счет однородности материалов ("медь-медь" - не создается "химической пары" - "сталь 20-медь"). Пользуясь услугами спецметаллургии, например, в электропечах типа ЭШП, можно изготовить монолитную (2-, 3-слойную) биметаллическую плиту контактную из стали с медью без наличия обычных сварных швов. Хотя современные технологии сварки указанных двух металлов и позволяют выполнять качественные сварные конструкции, тем не менее, на данный момент этот процесс остается технологически сложным, требующим персонала с высокой квалификацией.

Точки подключения, выполненные в виде пазов, улучшают условия и технологию монтажа, обеспечивают надежность закрепления гибких проводников, позволяют "утопить" последние в массу плиты, чем, сохраняя величину проходного для рабочей среды центрового отверстия по высоте плиты, обеспечивают, по сравнению с прототипом, лучший теплосъем в данной области и не нарушают при этом гидродинамику потока теплоносителя.

Использование метода "замкового соединения" (как показано на фиг.3), обеспечивает надежность закрепления гибких проводников в пазах и сохранность геометрии гибкой связи, соединяющей плиту контактную с верхним токоподводом имитатора ТВС внутри канала. Так называемое "замковое соединение" создается при установке наконечника гибкого проводника, когда, приподнимая его над поверхностью плиты за расширенную часть, наконечник сначала вставляют в паз нижней более узкой частью, форма которой соответствует форме паза, а затем при опускании наконечник своей расширенной частью опирается над пазом на плиту и до окончательного закрепления его в данном пазу с помощью сварки или пайки надежно зависает, в чем этому способствует еще и имеющийся своеобразный буртик, получаемый по окантовке центрового отверстия плиты между пазами в результате проточек канавки - углубления и пазов. Кроме того, при этом упрощается технология монтажа гибкой связи, так как "замковое соединение" не требует дополнительных инструментов для удержания каждого проводника при его закреплении к плите сваркой (пайкой).

Выполнение гибких проводников в виде пакета гибких лент из токопроводящей фольги позволяет увеличить пропускную способность гибкой связи по току за счет компактности без значительного увеличения ее объема, по сравнению с проводниками из круглого многожильного провода, и использовать такие пакеты при больших мощностях стендов, например, 10 МВт и более. Для примера можно представить такое грубое сравнение: сечение гибкого проводника, набранного из токопроводящей фольги, толщиной 0,2 мм, в виде прямоугольника 20×12 составляет 240 мм2, а чтобы набрать такое же сечение из провода ПЩ-6 (один провод ПЩ-6 состоит из 456-ти медных проволок диаметром 0,13 мм, суммарное сечение которых составляет 6 мм2, а суммарный диаметр провода - 3,94 мм), то потребуется объединить в один наконечник - 240:6=40 штук проводов. Выступая в роли компенсатора термических перемещений имитатора ТВС во время работы стенда, гибкая связь в виде пакетов из медной фольга, изгибаясь, меньше загромождает область своего нахождения, чем в виде "косичек" из многожильного медного провода ПЩ-6, который более хаотично изгибается в силу своей конструкции. Канавка-углубление с буртиком создает надежность закрепления наконечников гибких проводников, размещаемых по периметру центрового отверстия плиты. Канавка-углубление со сквозными отверстиями сквозь толщу плиты улучшает технологию демонтажа гибких проводников, обеспечивая постоянство величины среза сварного (паяного) шва, не нарушая при этом размеров сечения стыковой части меди со сталью, по которому проходит суммарный ток от гибких проводников через толщу плиты и далее внешнюю связь - к источнику питания. Сквозные отверстия, через которые проходит теплоноситель, создают дополнительное охлаждение с периферийной стороны шва, а при эксперименте с потерей теплоносителя выполняют функцию дренажа, конденсат через них стекает, не задерживаясь в канавке. Канал для принудительного охлаждения выполнен для пропускания охлаждающего реагента с целью увеличения пропускной способности плиты контактной по току за счет дополнительного теплосъема электрических потерь и теплосъема последних в имеющихся контактных соединениях, а также для охлаждения герметизирующих прокладок, если рабочая температура их материала ниже температуры рабочей среды.

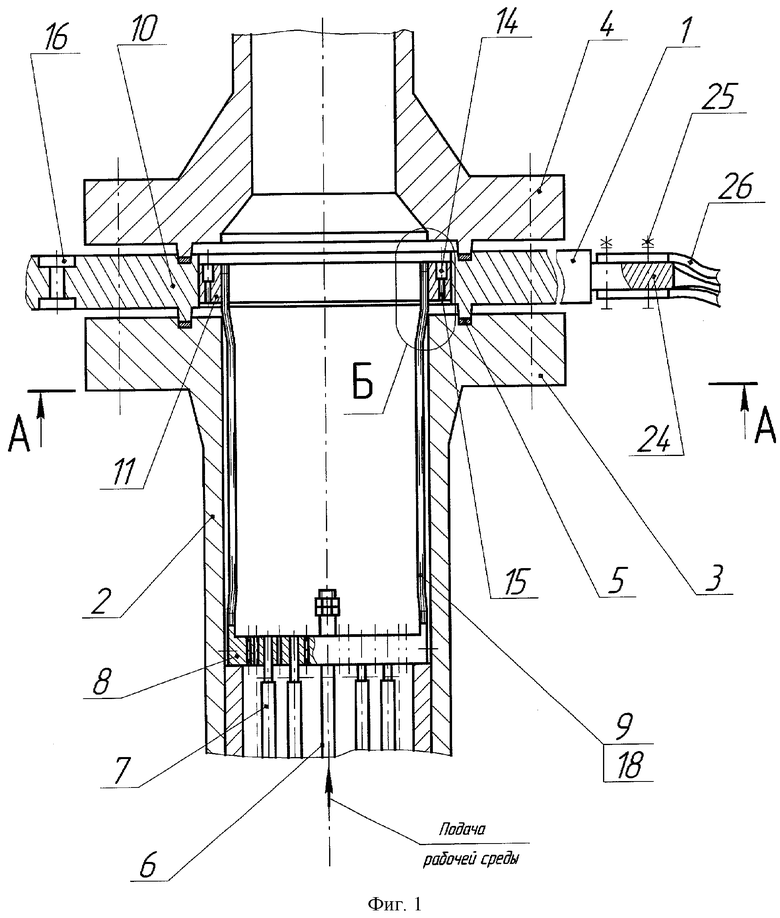

На фиг.1 изображен заявляемый верхний токоподвод мощного электрообогреваемого стенда безопасности АЭС мощностью 10 и более МВт; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - выноска Б на фиг.1

Предлагаемый верхний токоподвод содержит плиту контактную 1, расположенную в разъемном соединении технологического канала (ТК) 2 между фланцами 3, 4 и герметизирующими уплотнительными прокладками 5. Внутри ТК 2 размещен имитатор тепловыделяющей сборки 6 заданной мощности, с необходимым числом имитаторов твэл 7 и с верхним токовводом 8, который гибкими проводниками 9 подсоединен к плите контактной 1. Плита контактная 1, выполненная из 2-х разнородных материалов - стальной части 10 и медной части 11, имеет канавку-углубление 12 с буртиком 13, канавку-углубление 14 со сквозными через толщу плиты отверстиями 15 и канал для принудительного охлаждения 16. Точками подключения гибких проводников 9 к плите контактной 1 являются выполненные в медной части 11 пазы 17, где каждый гибкий проводник 9, представляющий собой пакет гибких лент, например, из медной фольги 18 толщиной 0,1-0,3 мм, подвешен за наконечник 19, который, опираясь своей верхней расширенной (превышающей не менее 4-х мм ширину паза 17) частью 20 в канавке-углублении 12 с буртиком 13, надежно закреплен сваркой - сварной шов 21, а наружная поверхность зауженной нижней части 22 наконечника 19 сопряжена с поверхностью соответствующего паза 17. По наружному контуру плиты контактной 1, выполненной, например, в форме шестигранника 23, приварены к каждой грани, например, из меди, контактные пластины 24, к которым от источника питания (на чертеже условно не показан) посредством болтовых соединений 25 подключена внешняя электрическая связь 26, обычно в виде медных гибких шин, голых или водоохлаждаемых кабелей и т.п.

Верхний токоподвод мощного электрообогреваемого стенда безопасности АЭС работает следующим образом.

На экспериментальном стенде монтируют макет технологического канала 2, обычно представляющего собой фрагмент штатного ТК ядерного реактора, помещают в него собранный на специальном стапеле имитатор тепловыделяющей сборки 6 заданной мощности с необходимым числом имитаторов 7, с верхним токовводом 8 и закрепленными к нему нижним концом гибкие проводники 9 с помощью сварки или пайки. В разъемном соединении на фланец 3 с уплотнительной прокладкой 5 размещают плиту контактную 1 с выполненными в ее медной части 11 канавкой-углублением 12 с буртиком 13; пазами 17; канавкой-углублением 14 с равномерно распределенными в ней сквозными через толщу данной части плиты контактной 1 отверстиями 15, а в ее стальной части 10 - каналом для принудительного охлаждения 16. Для более равномерного перераспределения тока по внешнему контуру плита контактная 1 выполнена в форме шестигранника 23 (хотя ее можно выполнить и любой другой формы, исходя из конкретных условий), к каждой грани которого приварены пластины контактные 24 из меди. Контактные пластины 24 могут быть изготовлены из той же стали, что и стальная часть 10 плиты контактной 1, или из другого материала, однако это может значительно увеличить их габариты, а следовательно, и плиты контактной 1 или потребует, например, дополнительных конструкций по водоохлаждению, плакировки на них мест контактных соединений с медной внешней связью 26 или выполнения последней из водоохлаждаемых кабелей и т.п. Плиту контактную 1 изготавливают на специализированных заводах отрасли по рабочим чертежам с учетом необходимых технических требований при ее конструировании, изготовлении и монтаже. Так при выборе материала плиты контактной 1 обычно исходят из таких условий: материал должен обладать достаточной прочностью и не терять ее при использовании внутри ТК рабочей пароводяной среды с давлением - порядка 7-20 МПа и температурой - порядка 300-400°С; не взаимодействовать (например, химическое, электрохимическое - эрозия, коррозия и т.п.) с рабочей средой; иметь как можно меньшее количество общих и в местах контактных соединений электрических потерь при прохождении через него максимального рабочего тока и др. Поэтому плита контактная 1, учитывая условия эксперимента, может быть изготовлена как из однородного материала, так и из комбинации разных материалов. Если, например, при мощности стенда 1,5 МВт ее всю можно изготовить только из нержавеющей стали 08Х18Н10Т, то уже при больших величинах мощности, например, от 3-4 МВт, когда начинает значительно преобладать фактор указанных выше электрических потерь и требуется, учитывая допустимую плотность тока в стальных проводниках, "раздувать" - увеличивать поперечное сечение плиты для прохождения возросшего электрического тока, плита контактная 1 выполняется, как, например, в аналоге из комбинации нержавеющей стали 08Х18Н10Т со сталью 20, или, как в прототипе, - вся из стали 20, но с плакировкой нержавеющей сталью необходимых мест контакта плиты с агрессивной средой, поскольку сталь 20 относится к черным металлам и ее корродирование в местах прокладок 5 может нарушить герметизацию ТК 2. Однако сталь 20, по сравнению с нержавеющей сталью, имеет лучшие электрические характеристики, и поэтому при больших рабочих токах плиту контактную 1 изготавливают или всю из стали 20, или частично, например, в наиболее уязвимых местах - контактных соединений 25 с внешней электрической связью 26; и подключения гибких проводников 9 к плите контактной 1, или используют другие варианты.

О факторе электрических потерь в плите контактной 1 можно судить, сравнивая используемые в ней материалы, например, по их удельному электрическому сопротивлению, которому эти потери пропорциональны, так при температуре 400°С, в 10-8 Ом·м: нержавеющая сталь - 97; сталь 20-47, медь - 6,5. При мощности стенда порядка 10 и более МВт указанный фактор потерь существенно превалирует, особенно в контактных соединениях плиты, и с учетом этого на фиг.1, 2, 3 представлен один из вариантов конструкции верхнего токоподвода для данной мощности, где плита контактная 1, если рассматривать ее по сечению, состоит из материалов: "медь (поз.11) - сталь 20 (поз.10) - медь (поз.24)". Имея хорошие электрические характеристики, медь уступает стали по прочностным, поэтому вместо меди, в случае надобности, или при относительно малом давлении рабочей среды внутри ТК 2 в плите можно использовать или сочетать со сталью материалы, выполненные на медной основе, но имеющие лучшие, чем у чистой меди, прочностные и технологические характеристики, такие как, например, хромистая или фосфористая бронза, латунь и др. Сталь 20, поз.10, используется здесь по прочностным и электрическим свойствам, а медь, поз.11 и 24 - с целью однородности контактирующих материалов ("медь-медь") и для уменьшения электрических потерь в областях подключения гибких проводников 9 и внешней электрической связи 26. Следует отметить, что указанное сочетание слоев плиты контактной 1 в подобной практике еще пока не было использовано даже в сварных конструкциях, не говоря уже о биметалле. В сварной конструкции плиты при ее изготовлении следует учитывать следующее: при сварке стальной части 10 с медными частями 11 и 24, чтобы избежать коробления плиты контактной 1, которое может в дальнейшем повлечь за собой нарушение герметизации в местах прокладок 5, медную часть 11 по периметру центрового отверстия можно приваривать в виде, например, медного кольца с надрезами, полуколец или сегментов с расчетными габаритами или использовать специальную технологию, оснастку и т.п. Такие же цели предусматривают и при выборе внешнего контура плиты контактной 1 в форме шестигранника 23, когда к каждой его грани приваривается медная пластина 24. В этом плане биметаллическая плита "медь-сталь-медь", которая изготавливается монолитной (без обычных сварных швов) на заводах спецметаллургии, имеет неоспоримые преимущества. Форма канала для принудительного охлаждения 16 в стальной части 10 также предусматривает условия возможного коробления, помимо этого размещение самого канала в плите контактной 1 не должно нарушать еще и ее прочностных свойств в районе стяжки фланцевых соединений. В общем случае с учетом величины мощности стенда, рабочей температуры плиты контактной 1, давления рабочей среды и т.п. канал 16 в плите контактной 1 может выполняться, а может и не выполняться. Своеобразный буртик 13, шириной порядка 4-х мм, по окантовке центрового отверстия плиты контактной 1 образуется в результате проточки канавки-углубления 12, и свою форму в виде зубца, показанную на фиг.3, он приобретает по мере выполнения пазов 17. При этом пазы 17 своей шириной могут выполняться как вдоль образующей контура центрового отверстия, так и поперек (в этом случае разместится большее число проводников гибких 9, нежели в первом случае). После размещения и установки плиты контактной 1 по месту в ее пазах 17 с помощью наконечников 19, содержащих верхнюю расширенную часть 20 и нижнюю зауженную часть 22, наружная поверхность которых сопряжена с поверхностью соответствующих пазов 17, монтируют гибкие проводники 9 по методу "замкового соединения", показанному на фиг.3, при помощи сварки - сварной шов 21. При меньших мощностях стендов (до 3-4 МВт) электрические потери будут меньше, и поэтому в данном случае можно применять пайку, тогда шов 21 будет паяным. При этом при любом способе закрепления пазы 17 позволяют лучше прогревать стыки сварных (паяных) соединений на участках плиты между пазами.

По своему назначению гибкая электрическая связь в виде гибких проводников 9, находясь в области ТК 2 между плитой контактной 1 и верхним токовводом 8 ТВС 6, должна обеспечивать: прохождение через нее рабочего тока; компенсацию термических перемещений ТВС 6; не нарушать при этом гидродинамику потока теплоносителя и условий моделирования штатных конструкций ТК 2 в занимаемой области; создавать удобство монтажа при сборке и демонтаже - на случай сменности испытуемых ТВС 6 по ходу эксперимента и др. Если в прототипе при мощности 1,5 МВт гибкие проводники 9 из круглого медного многожильного провода ПЩ-6 еще позволяли выполнять указанные условия, то уже при больших мощностях - от 3 и более МВт, их необходимо реконструировать. На фиг.1, 2, 3 гибкие проводники 9 выполнены в виде прямоугольных пакетов, набранных, например, из медной фольги 18 толщиной 0,2 мм, переходящие в наконечники Т-образной формы 19, у которых зауженная часть 22 по своей ширине (или диаметру) меньше расширенной 20, желательно не менее 4-х мм. Как варианты гибкие проводники 9 и их наконечники 19 могут быть выполнены и любой другой формы.

При монтаже элементов верхнего токоподвода важным фактором является также технология их соединения в части выбора и чередования паяных и сварных швов с целью надежности. По условиям эксперимента подсоединение имитатора ТВС 6 с плитой контактной 1 должно быть разъемным, чтобы обеспечивать демонтаж и замену имитаторов ТВС 6, т.е. отдается предпочтение паяным швам. Однако здесь возникают трудности пайки из-за наличия нескольких звеньев паяных швов в одной цепочке подсоединения, что требует особой технологии, учитывающей, чтобы каждый последующий паяный шов не нарушал целостность и надежность пайки предыдущего. Поэтому в процессе монтажа используют разнотемпературные припои, а поскольку паяные швы должны иметь хорошую электропроводность, механическую прочность и надежность, находясь в рабочей среде с температурой 400°С, приходится использовать высокотемпературные серебряные припои. Кроме того, по технологии пайки элементы соединяемых деталей, отличающихся по своим физико-механическим свойствам, должны быть прогреты до температуры плавления припоя 700-800°С, что требует предварительного подогрева или использования специальных технологий, методов пайки (сварки), например, индукционный высокочастотный метод и т.п. Для уменьшения числа звеньев в цепочке паяных швов, например, изготавливают проводник гибкий из фольги, показанный на фиг.3, где он набирается из заготовок листов фольги 18, с заранее вырезанных необходимой длины и с профилем, имеющим расширенную и зауженную части, как у наконечника 19, т.е. будет отсутствовать паяный шов - "наконечник - пакет из фольги"; или же, по возможности, чередуют сварные и паяные швы в данной цепочке соединений (от верхнего токоввода 8 до пазов 17 плиты контактной 1).

При пусконаладочных испытаниях, отработке различных режимов, которые обычно производят при мощностях стендов до 3-х МВт, и когда требуется выполнять более частые замены имитаторов ТВС 6, гибкие проводники 9 к плите контактной 1 рационально подключать с помощью пайки. При мощностях стенда порядка 10 МВт по оговоренным выше причинам паяные швы из-за местных перегревов становятся ненадежными. Поэтому для надежности данных швов в предложенной конструкции используют сварку - сварной шов 20, который при демонтаже гибких проводников 9 на случай замены имитатора ТВС 6 снимается с помощью фрезы по технологии, разработанной в ЭНИЦ. С этой целью предусматриваются: запас толщины медной части 10 плиты контактной 1 и высоты расширенной части 20 наконечника 19, а также глубина канавки 14, все из расчета 1 - 3-х (чего вполне бывает достаточно, чтобы произвести полноценный эксперимент) замен ТВС 6 без замены плиты контактной 1.

После завершения монтажа гибких проводников 9 устанавливают верхний фланец 4 с герметизирующей прокладкой 5 на плиту контактную 1 и производят затяжку фланцевого соединения 3, 4, 5. Затем подсоединяют с помощью болтовых соединений 25 внешний токоподвод 26 к пластинам 24, подают рабочую среду под давлением, включают необходимые системы водоохлаждения, электропитания, сигнализации, контроля и другие и проводят эксперимент.

Предложенный верхний токоподвод планируется использовать в ЭНИЦ, Электрогорск, на действующем полномасштабном стенде безопасности ПСБ ВВЭР, который в настоящее время реконструируется на рабочую мощность 10 МВт вместо прежней - 1,5 МВт. На данный период для этого стенда разработан рабочий проект верхнего токоподвода, рассчитанный на мощность 10 МВт, и выполнены по специальной технологии опытные образцы сварных конструкций из металлов - стали 20 и меди с целью проверки надежности сварных швов и определенности в выборе технологии изготовления плиты контактной по рабочему проекту, поскольку не исключается возможность оформления заказа на изготовление монолитной, биметаллической плиты контактной на заводах спецметаллургии РФ.

Стенд ПСБ ВВЭР с предложенным верхним токоподводом будет задействован по мере изготовления работоспособного имитатора ТВС, состоящего из 168-ми имитаторов твэл, суммарная мощность которых составит 10 МВт. В настоящее время имитаторы твэл, по мере изготовления на заводе-изготовителе и поставки их в ЭНИЦ, проверяются на работоспособность на малых опытных стендах согласно разработанной программе испытаний. Представим некоторые технические параметры из разработанного рабочего проекта указанного стенда:

и др.

Предложенное техническое решение позволит повысить надежность конструкции и работы верхнего токоподвода в мощных электоробогреваемых экспериментальных стендах, за счет чего значительно расширит их энергетические возможности и обеспечит проведение на данных стендах исследований по безопасности АЭС с имитаторами ТВС большой, 10 и более МВт, мощности, которая до настоящего времени в подобной практике на действующих стендах еще не достигалась.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2002 |

|

RU2242058C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2001 |

|

RU2214010C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ С ИМИТАТОРАМИ ТВЭЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2275701C2 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1968 |

|

SU423193A1 |

| УСТРОЙСТВО ДЛЯ ИМИТАЦИИ ТЕРМОМЕХАНИЧЕСКОГО РАЗРУШЕНИЯ ТОПЛИВНОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 2004 |

|

RU2275702C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ С ИМИТАТОРАМИ ТВЭЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193244C1 |

| КОНСТРУКЦИЯ ЭЛЕКТРОЩЕТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ВЫПОЛЕНЕНИЯ СОЕДИНЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА С ТЕЛОМ ЭЛЕКТРОЩЕТКИ | 2003 |

|

RU2297083C2 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| ЭЛЕКТРОД АНОДНОГО ЗАЗЕМЛЕНИЯ | 2005 |

|

RU2291226C1 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2085624C1 |

Изобретение относится к области теплофизических исследований по безопасности атомных электростанций и предназначено для использования в электрообогреваемых полномасштабных стендах безопасности большой мощности. Верхний токоподвод мощного электрообогреваемого стенда безопасности АЭС содержит плиту контактную. Плита контактная по внешнему периметру электрически связана с источником питания, а по периметру центрового отверстия через равномерно распределенные точки подключения посредством гибких проводников - с верхним токовводом имитатора тепловыделяющей сборки ядерного реактора. Плита контактная выполнена из биметалла с чередованием поперечных слоев. Проводники подключены к плите контактной в ее части, соответствующей однородности материала их выполнения. Точки подключения в плите выполнены в виде пазов. Гибкие проводники выполнены в виде пакетов гибких токопроводящих лент. Ленты переходят в наконечники с зауженной нижней и расширенной верхней частями, сопряженными с поверхностью соответствующих пазов и закреплены в пазах замковым соединением. При таком замковом соединении наконечники своей расширенной частью опираются над пазом на плиту между буртиками. Буртики образованы при проточке канавок, из которых одна - по крайнему периметру центрового отверстия, другая - со сквозными через толщу плиты отверстиями. Изобретение направлено на повышение надежности конструкции верхнего токоподвода экспериментального электрообогреваемого стенда при работе с имитатором ТВС большой мощности. 2 з.п. ф-лы, 3 ил.

| БОЛТЕНКО Э.А., Отчет о НИР "Исследование проектных аварий на АЭС с реакторной установкой ВВЭР-1000 | |||

| Разработка и исследование работоспособности имитаторов твэл для ПСБ ВВЭР", разработчик ЭНИЦ, Электрогорск, 2000 | |||

| Электрический разъем | 1987 |

|

SU1429201A1 |

| Электрический разъем | 1979 |

|

SU843052A1 |

| Электрический разъем | 1978 |

|

SU712880A1 |

| US 5785545 A, 28.07.1998. | |||

Авторы

Даты

2006-12-10—Публикация

2004-12-16—Подача