Конструкция электрощетки для электрической машины и способ выполнения соединения токоведущего провода с телом электрощетки.

Область техники, к которой относится изобретение

Вращающиеся электрические машины со скользящим контактом (кольца, коллектора), преимущественно, турбогенераторы.

Уровень техники

Известны серийно выпускаемые электрощетки различных марок, у которых токоведущие провода соединяются с телом электрощетки способом вальцовки, конопатки или запрессовки (Щетки электрических машин. Научно-исследовательский институт электроугольных изделий, г.Электроугли, Московской обл., 1997 г.). Конструкции всех этих способов присоединения токоведущих проводов предусматривают непосредственный контакт многопроволочных токоведущих проводов с телом щетки, что существенно влияет на величину переходного электрического сопротивления в месте соединения провода и щетки.

Даже у новых щеток различных марок величина этого параметра нормируется в широких пределах от единиц до десятков миллиом (мОм) (Щетки для электрических машин. Технические условия. ТУ16-88.ИЛЕА.685211.037ТУ).

У всех марок серийно выпускаемых электрощеток величина переходного электрического сопротивления в месте соединения токоведущего провода с телом щетки оказывается нестабильной и увеличивающейся в процессе эксплуатации.

Под воздействием температуры (более 190°С) в элементах армировки щеток появляются остаточные деформации металла, приводящие к ослаблению усилий нажатия в месте контакта «провод - электрощетка», что приводит к увеличению электрических потерь в этом месте, дальнейшему увеличению температуры, дальнейшему ослаблению контакта вплоть до полной потери работоспособности щетки.

Эти недостатки являются одной из основных электрических причин аварийных остановок энергоблоков, причин неравномерной выработки контактной поверхности колец, что требует учащенных проточек последних. Результат - снижение надежности работы турбогенераторов, длительные простои, повышенный расход электрощеток и резкое снижение срока службы контактных колец.

Остаточные температурные деформации металла деталей армировки щеток и повышенные механические деформации многопроволочных проводов препятствуют получению требуемого технического результата - достижению стабильного значения величины переходного электрического сопротивления на весь период эксплуатации электрощетки.

Сущность изобретения

Целью настоящего изобретения является устранение указанных недостатков и обеспечение стабильного значения величины переходного электрического сопротивления между токоведущим проводом и телом щетки на весь период эксплуатации.

Это достигается применением для соединения токоведущих проводов с телом электрощетки стержня из монолитного металла специальных конфигурации и размеров, который вворачивается в подготовленное отверстие в теле щетки.

Обе части стержня (вворачиваемая в тело щетки и выступающая над ней выше опорно-поворотного пояса) снабжены резьбой.

Часть стержня, вворачиваемая в тело электрощетки, имеет уплотняющий паз.

Многопроволочный токоведущий провод снабжен наконечником, выполненным из электротехнической меди. Этот наконечник надевается на выступающую часть токоведущего стержня и крепится через шайбу гайкой, стопорящейся высокотемпературной краской.

Особенности технологии сборки конструкции заключаются в том, что в подготовленном для токоведущего стержня отверстии в теле электрощетки чистовая резьба не выполняется, а нарезается только черновая резьба соответствующего диаметра; вращение токоведущего стержня допускается только в одну сторону; при креплении токоведущего провода к стержню должна исключаться передача усилий к месту соединения стержня с телом щетки.

При вворачивании токоведущего стержня в тело щетки технологией сборки обеспечивается создание (нарезание) демпфирующего слоя из угольно-электрографитовой пыли, служащего для компенсации взаимных температурных деформаций стержня и тела щетки и служащего для уплотнения места их соединения.

Все перечисленные выше признаки, характеризующие изобретение, являются отличительными от аналогов - серийно выпускаемых электрощеток, обеспечивают стабильное значение величины переходного сопротивления и исключают возможность увеличения этого параметра в процессе эксплуатации.

Использование предлагаемых конструкции и способа соединения токоведущих проводов с телом щетки позволяет обеспечить по сравнению с существующими конструкциями следующие преимущества:

- полностью исключить негативные влияния температурных и механических деформаций на место соединения токоведущих проводов с телом щетки;

- многократно увеличить площадь контактной поверхности между токоведущим проводом и телом щетки;

- обеспечить на весь период эксплуатации стабильность величины электрического переходного сопротивления между токоведущим проводом и телом электрощетки;

- улучшить равномерность распределения тока по параллельно работающим электрощеткам, а следовательно, обеспечить более равномерную выработку контактных колец и увеличить период времени между проточками последних;

- снизить величину электрических потерь в месте токоподвода к щетке;

- упростить технологию изготовления электрощеток;

- исключить вынужденные остановки энергоблоков из-за нарушения в работе щеточно-контактных аппаратов, первопричиной которых являются ухудшение состояния мест сопряжения токоведущих проводов с электрощетками.

Перечень фигур чертежей

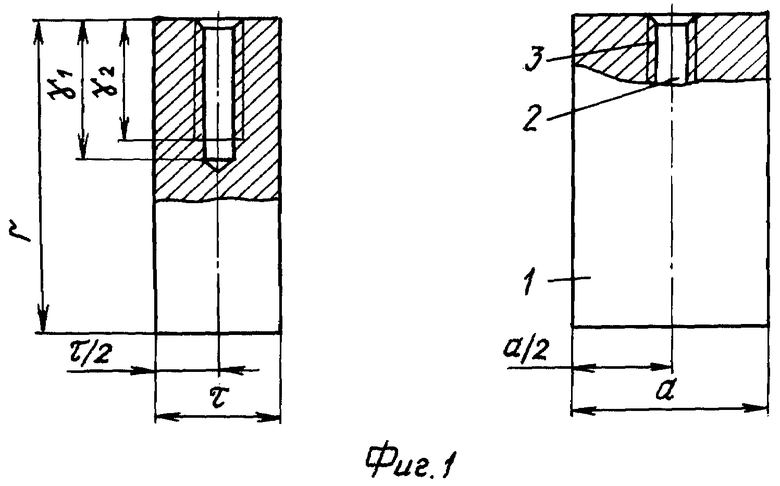

Фиг.1. Неармированная заготовка-щетка.

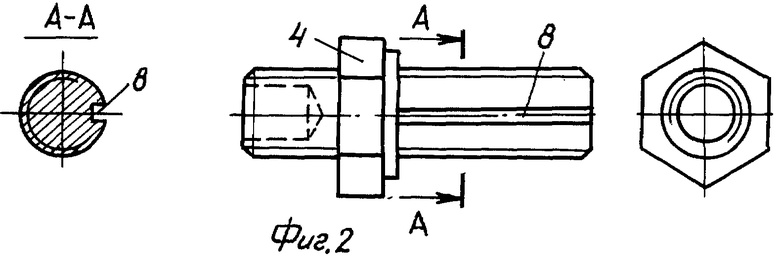

Фиг.2. Стержень токоведущий.

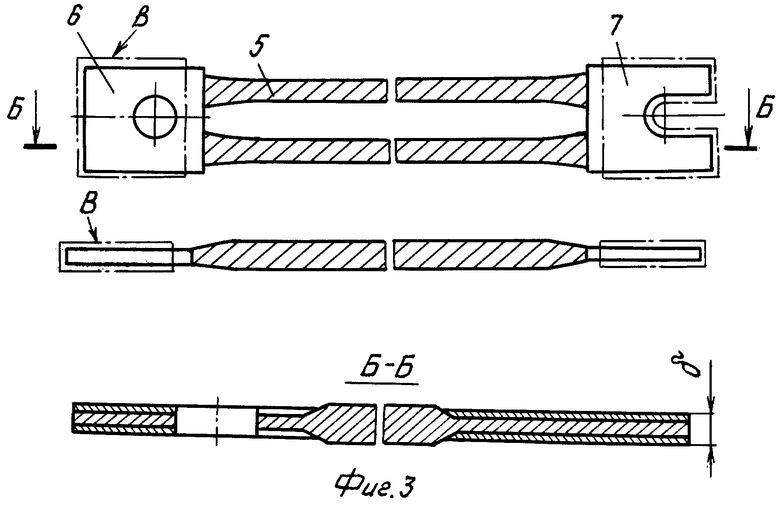

Фиг.3. Токоведущие провода. Сборочный чертеж.

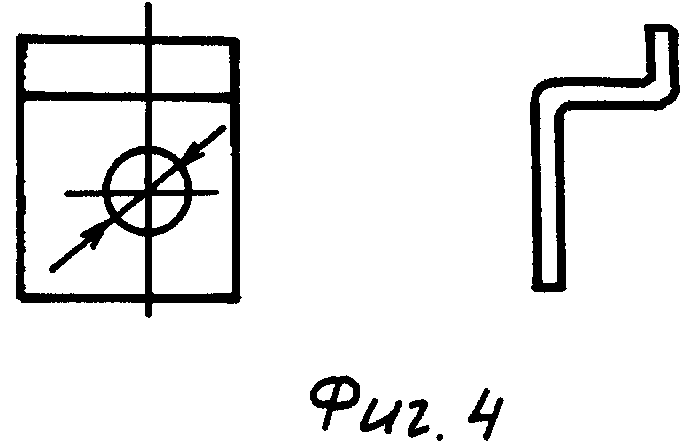

Фиг.4. Ограничитель срабатывания щетки.

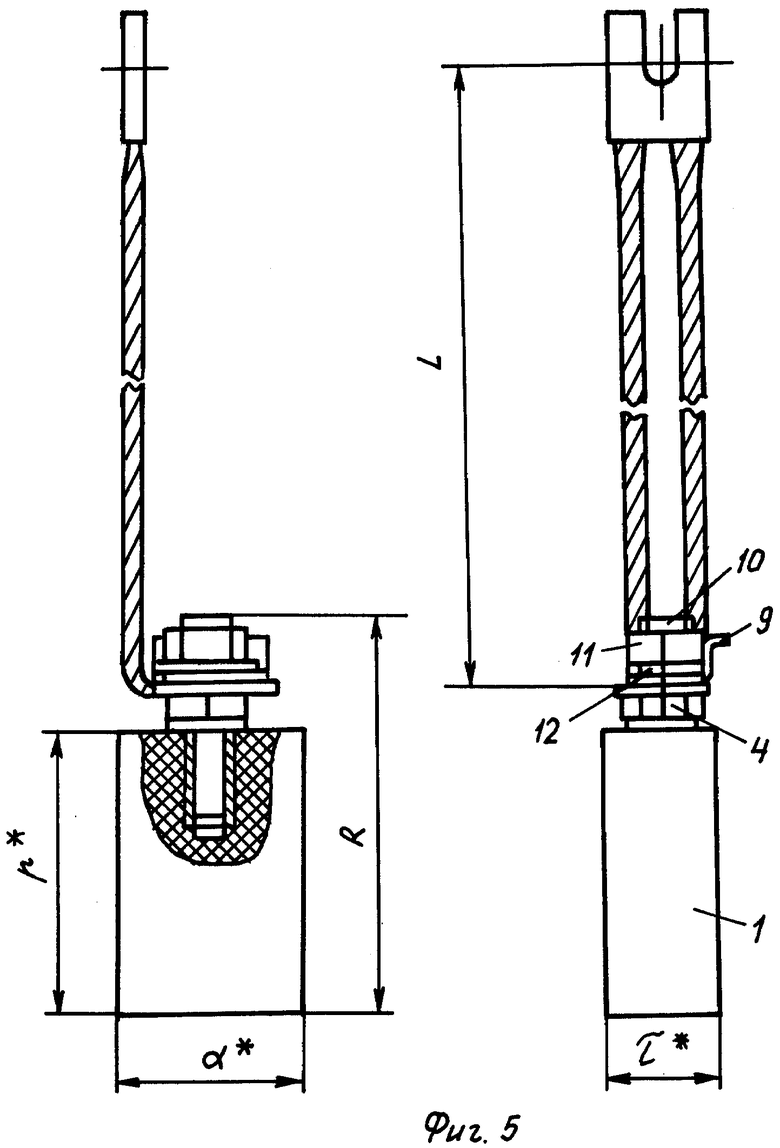

Фиг.5. Щетка. Сборочный чертеж.

Сведения, подтверждающие возможность осуществления изобретения

Неармированная заготовка-щетка (Фиг.1, элемент 1) имеет размеры (τ - тангенциальный, а - аксиальный, r - радиальный), которые задаются в формуляре-заказе на щетки.

Состав материала заготовки-щетки идентичен составу материала соответствующих марок серийно выпускаемых щеток.

В заготовке-щетке сверлят отверстие (элемент 2), и в нем нарезают черновую резьбу (элемент 3).

Соотношение размеров γ1, γ2 и резьбы обеспечивает надежное демпфирование деформаций и надежное уплотнение мест соединения токоведущего стержня и тела щетки. Масштаб 1:1.

Токоведущий стержень (Фиг.2) изготавливают из шестигранника ДШГНП13НД ЛС59-1 ГОСТ 2060-90. Масштаб 2:1.

Шестигранная часть стержня (элемент 4) служит для его вворачивания в тело щетки, вертикальный паз (элемент 8) - уплотняющий.

Токоведущие провода (Фиг.3, элемент 5) применяют марки ПЩ - провод гибкий из медных проволок или ПЩС - провод высокой гибкости из медных проволок. Сечение провода 20 мм2 (2×10 мм2).

Наконечник со стороны щетки (элемент 6) пластинчатый закрытый и наконечник с противоположного конца (элемент 7) пластинчатый открытый изготавливают из медной трубки ДКРНМ 12×1 НДМ1 ГОСТ 1499-70.

Толщину наконечников размером 3+03 мм достигают методом обжатия на прессе. Поверхности В облуживают припоем ПОС-40 окунанием в тигель. Масштаб 1:1.

Ограничитель срабатывания щетки (Фиг.4) изготавливают из оцинкованного железа толщиной 0,9 мм. Масштаб 1:1.

Сборочный чертеж щетки показан на Фиг.5. Масштаб 1:1. Токоведущий стержень воздействием на его шестигранную часть (элемент 4) вворачивают в тело щетки (элемент 1) по черновой резьбе до касания опорно-поворотным поясом верхней грани щетки. Вращение токоведущего стержня осуществляют только в одну сторону.

В процессе вворачивания токоведущего стержня нарезается угольно-электрографитовая пыль, которая заполняя все свободное пространство в отверстии и вертикальный паз, чем уплотняется соединение стержня и тела щетки.

Одновременно образовавшийся слой угольно-электрографитовой пыли выполняет роль демпфера при взаимных температурных деформациях токоведущего стержня и тела щетки, исключая вероятность растрескивания последней.

На выступающую часть токоведущего стержня (элемент 10) последовательно надевают наконечник токоведущего провода, ограничитель срабатывания щетки (элемент 9), шайбу (элемент 12), на хвостовую часть стержня наносят высокотемпературную краску и наворачивают гайку (элемент 11).

Затягивание гайки (элемент 11) производят, удерживая конструкцию за шестигранную часть токоведущего стержня, чем исключается передача усилия в место соединения стержня с телом щетки.

Ограничитель срабатывания щетки (элемент 9) исключает возможность касания нижней торцевой поверхностью токоведущего болта контактной поверхности кольца (коллектора), на которой установлена щетка.

Размер R определяется типом щеткодержателя, с которым работает щетка.

Этот размер, так же как и размер L, задаются в формуляре-заказе на изготовление щеток.

Изготовление опытной партии электрощеток по изложенной технологии показало, что значение величины электрического сопротивления «токоведущий стержень-тело щетки» стабильное и не превосходит 0,6 мОм.

Опытная партия электрощеток марок 611OМ+, ЭГ2АФ+и ЭГ4+ проходит пробную эксплуатацию на одиннадцати действующих турбогенераторах мощностью от 100 до 320 МВт. Отказов узла соединения токоведущего провода с телом щетки за кампанию 2398932 щетко-часа не было.

Пробная эксплуатация подтвердила надежность электрощеток новой конструкции и исключение недостатков прототипов - серийно выпускаемых электрощеток, упомянутых в п.3 «Уровень техники».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1993 |

|

RU2086056C1 |

| Способ соединения проводника электрического тока с электрической щеткой | 1979 |

|

SU788243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2535932C2 |

| Способ соединения проводника электрического тока с электрической щеткой головунина а.с. | 1977 |

|

SU687505A1 |

| Щетка для электрической машины | 1989 |

|

SU1705931A1 |

| Металлокерамическая композиция для электрощетки | 1984 |

|

SU1239777A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| Конопаточный порошок для крепления токоведущего провода в тело щетки | 1978 |

|

SU729707A1 |

| Щетка для электрических машин | 1977 |

|

SU660131A1 |

| Способ изготовления меднографитовых электрических щеток | 1982 |

|

SU1026213A1 |

Изобретение относится к области вращающихся электрических машин со скользящим контактом. Способ соединения токоведущего провода с телом щетки осуществлен через переходной металлический стержень с вертикальным уплотняющим пазом, который вворачивают в щетку-заготовку по черновой резьбе до касания опорно-поворотным пояском верхней грани щетки с обеспечением нарезания угольно-графитовой пыли, обеспечивающей уплотнение соединения и демпфирование при взаимных температурных деформациях материалов стержня и щетки-заготовки, на выступающую часть металлического стержня надевают ограничитель срабатывания щетки. Техническим результатом является повышение надежности и обеспечение стабильности величины переходного электрического сопротивления между токоведущими проводами и телом электрощетки на весь период ее эксплуатации. 5 ил.

Способ соединения токоведущего провода с телом щетки через переходной металлический стержень, отличающийся тем, что металлический стержень с вертикальным уплотняющим пазом вворачивают в щетку-заготовку по черновой резьбе до касания опорно-поворотным пояском верхней грани щетки с обеспечением нарезания угольно-графитовой пыли, обеспечивающей уплотнение соединения и демпфирование при взаимных температурных деформациях материалов стержня и щетки-заготовки, на выступающую часть металлического стержня надевают ограничитель срабатывания щетки.

| Устройство для смешивания древесных частиц со связующим | 1978 |

|

SU725898A1 |

| Способ соединения проводника электрического тока с электрической щеткой | 1979 |

|

SU788243A1 |

| Способ соединения проводника электрического тока с электрической щеткой головунина а.с. | 1977 |

|

SU687505A1 |

| Щетка для электрической машины | 1989 |

|

SU1705931A1 |

| Устройство для контроля параметров ферромагнитных изделий | 1980 |

|

SU905760A1 |

Даты

2007-04-10—Публикация

2003-04-28—Подача