Изобретение относится к соединению труб в трубопровод и может быть использовано во всех отраслях, связанных с изготовлением, монтажом и эксплуатацией труб. Например в судостроении, машиностроении, нефте- и газодобывающих отраслях, предприятиях химической промышленности, градостроительных организациях, организациях «Водоканала», «Теплосети» и прочих.

Известны различные конструкции муфтовых соединений, выполненных в виде гильз с уплотнительными элементами, охватывающими торцы соединяемых труб.

Известно техническое решение «Устройство для сейсмостойкого соединения труб», Япония, класс F 16 L 21/08, заявка №62-3355, публикация 870124 №5-84. Устройство выполнено в виде раструбного соединения, в котором одна из соединяемых труб установлена внутри раструба второй трубы и уплотнена на торцевом конце раструба герметичным эластичным кольцом. Внутренняя поверхность раструба и наружная поверхность трубы снабжены фиксирующими элементами, расстояние между которыми определяет величину аксиального перемещения труб относительно друг друга. Приведенное техническое решение является наиболее близким аналогом к заявляемому и выбирается в качестве прототипа.

Основными недостатками этого технического решения являются:

- сложность конструкции, выраженной в необходимости изготовления раструба;

- большой габаритный размер относительно наружного диаметра соединяемых труб, обусловленного присутствием конструкций, близких к фланцевым;

- отсутствие конструктивного элемента, предохраняющего уплотнительный элемент от быстрого износа при аксиальных перемещениях, вследствие воздействия на него загрязнений, осевших на поверхностях труб в период эксплуатации.

Целями настоящего изобретения являются снижение материальных и трудовых затрат при изготовлении и монтаже, повышение надежности и долговечности работы муфты.

Для достижения поставленных целей необходимо решить ряд задач, заключающихся в упрощении конструкции устройства, технологичности его изготовления и монтажа, снижении его металлоемкости.

Способ соединения труб заключается в предварительных установках на наружных поверхностях каждой из соединяемых труб рисок, ориентирующих положение корпуса и его внутренних элементов: шайбы предохранительной, уплотнительного элемента, второй шайбы предохранительной. Затем на торцах соединяемых труб жестко устанавливают стопорные элементы, перемещают концы соединяемых труб внутрь корпуса, в район его центра. После этого последовательно перемещают внутренние элементы в корпус до упора с внутренним выступом корпуса и деформируют уплотнительные элементы между предохранительными шайбами, внутренней поверхностью корпуса муфты и наружной поверхностью трубы.

Устройство для осуществления способа соединения подвижных труб содержит корпус устройства, установленный на концах соединяемых труб, торцы которых снабжены стопорными кольцами. Внутри корпуса, с каждой его стороны, имеющей внутренний диаметр больший, чем в средней части, расположены кольцевые предохранительные шайбы, между которыми установлены кольцевые уплотнительные элементы. Стопорные кольца труб имеют наружный диаметр меньше, чем внутренний диаметр корпуса в средней его части. Шайбы предохранительные снабжены специальными заточками, прилегающими к наружной поверхности соединяемых труб, направленными в стороны, противоположные от кольцевого уплотнительного элемента. Торцевые поверхности корпуса загнуты к центру в радиальном направлении и контактируют с предохранительными шайбами. Предохранительные шайбы, сжав уплотнительный элемент, расположенный между ними, обеспечивают его контакт с наружной поверхностью соединяемой трубы и внутренней поверхностью муфты.

Устройство для осуществления способа соединения подвижных труб отличается тем, что уплотнительный элемент сжат предохранительными шайбами, контактирующими с заглушками, устанавливаемыми, например, на резьбовом соединении внутри корпуса муфты с его торцов.

Сущность предлагаемого технического решения поясняется схемами, приведенными на фиг.1, 2, 3 и 4.

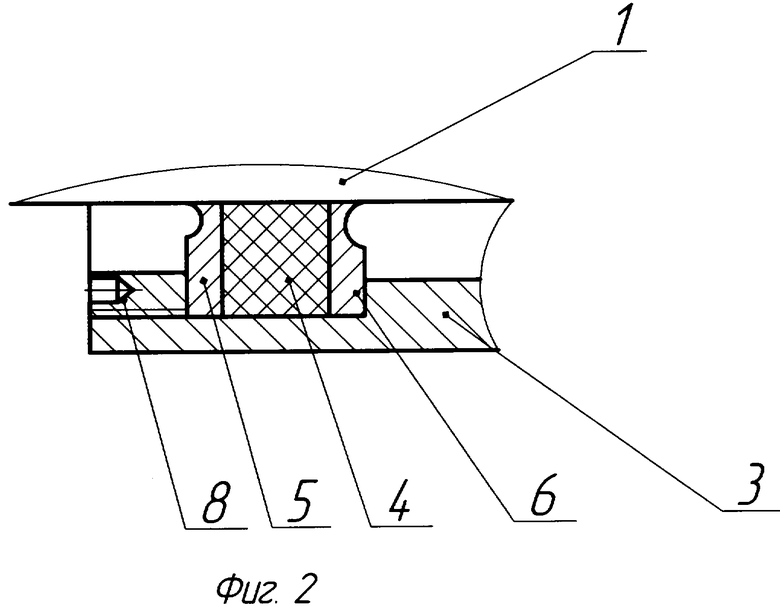

На фиг.1 приведена конструкция устройства.

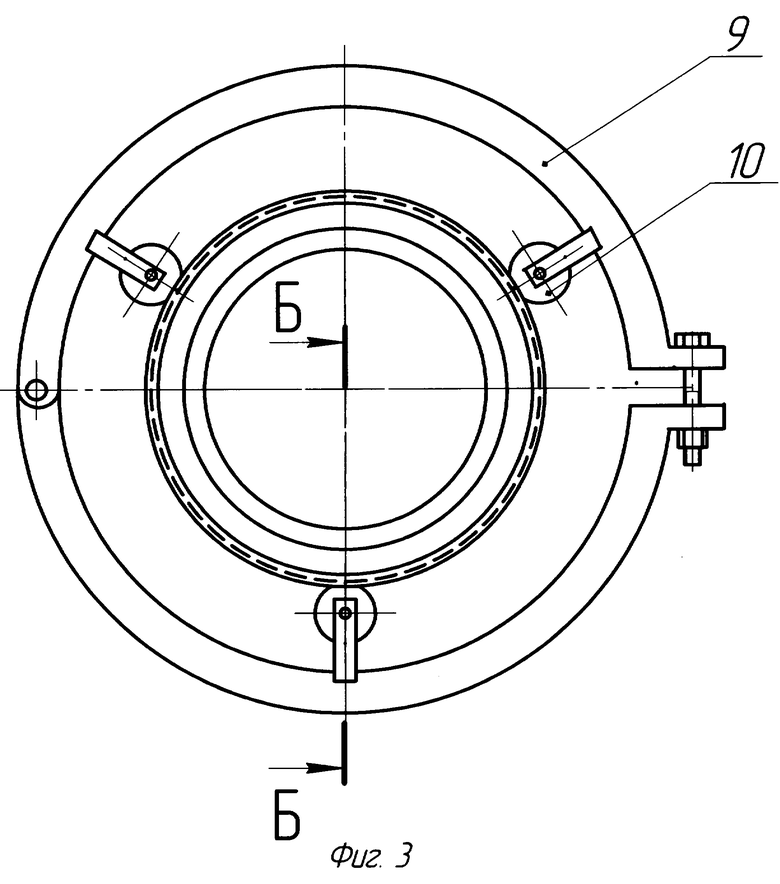

На фиг.2 приведена конструкция устройства (один из торцевых концов).

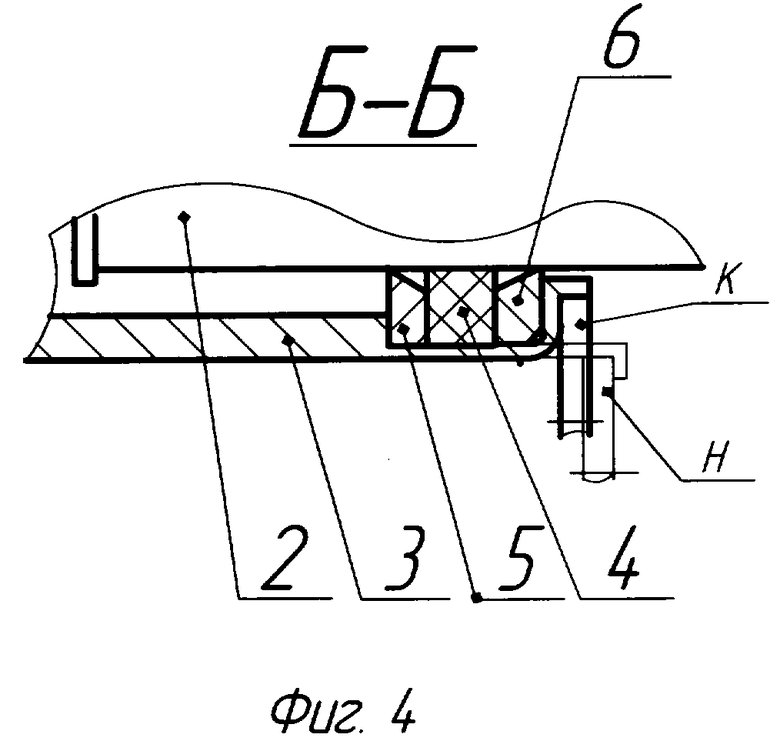

На фиг.3 приведена конструкция приспособления (оснастки) для завальцовывания торцов.

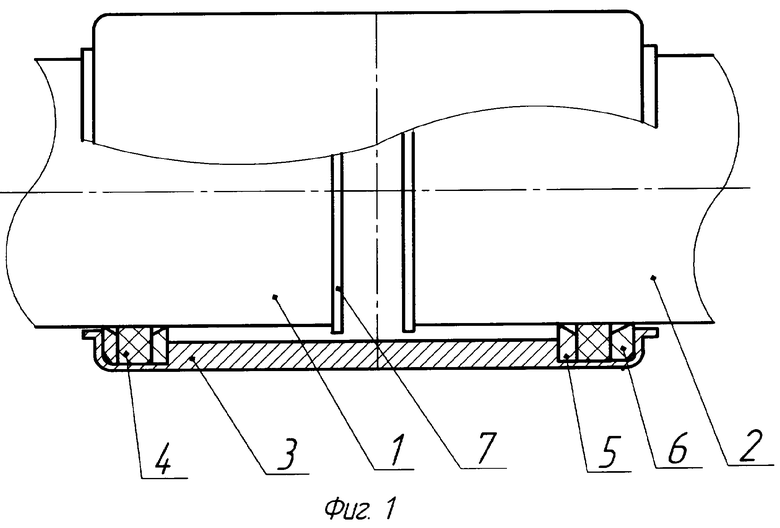

На фиг.4 приведено сечение Б-Б фиг.3, поясняющее рабочее положение торцов корпуса после завальцовывания.

На фиг.1-4 позициями обозначены элементы:

1 и 2 - соединяемые трубы;

3 - корпус устройства;

4 - уплотнительные элементы;

5, 6 - шайбы предохранительные;

7 - стопорные кольца;

8 - заглушки, фиг.2, вариант 2;

9 - корпус монтажного приспособления, фиг.3;

10 - ролик, фиг.3.

Соединяемые трубы 1 и 2 с торцевыми стопорными кольцами 7 расположены внутри корпуса 3 устройства для соединения подвижных труб. Корпус 3 в средней своей части имеет внутренний диаметр меньше, чем по краям, образуя, таким образом, внутренние выступы. К этим выступам примыкают предохранительные шайбы 5, к ним уплотнительные элементы 4, а к ним предохранительные шайбы 6. Концы корпуса имеют загнутые вверх торцы, которые позволяют загибать (завальцовывать) торцы корпуса, как показано на фиг.1. На фиг.1 изображено устройство для соединения подвижных труб, края которой уже завальцованы. На фиг.2 изображено устройство для соединения подвижных труб, конструктивное отличие которого заключается в наличии внутренних резьбовых поверхностей на концах корпуса 3 и установке на них заглушек 8. Заглушки 8 могут быть установлены не только с применением резьбового соединения, но и на установочных винтах с эффектом прижатия за счет эксцентриков или несоосности резьбового отверстия и отверстия для входа конуса винта и прочих известных способов.

На фиг.3 разъемный корпус 9 приспособления (оснастки) для монтажа устройства установлен своими роликами 10 на торце корпуса 3, сечение Б-Б, фиг.4. Разъемный корпус 9 состоит из двух полукорпусов, связанных между собой осью, выполненных с возможностью раскрытия вокруг этой оси и изменения внутреннего диаметра за счет болтового соединения места разъема полукорпусов.

Соединение труб 1 и 2, фиг.1, между собой устройства для соединения подвижных труб осуществляется в следующей последовательности. На наружные поверхности труб 1 и 2 наносятся риски, определяющие положение корпуса при его монтаже, и устанавливают в следующей последовательности внутренние элементы 4, 5, 6 корпуса 3. Вначале кольцевую предохранительную шайбу 6, снабженную специальной заточкой с режущей кромкой по внутреннему диаметру, обращенной в сторону торца трубы. Затем кольцевой уплотнительный элемент 4. В конце устанавливают кольцевую предохранительную шайбу 5 с проточкой, аналогичной шайбе 6, но режущей кромкой, обращенной в сторону от торца трубы. Все эти элементы располагают вне зоны установки корпуса 3. На торцы соединяемых труб 1 и 2 жестко устанавливают стопорные кольца 7, например сваркой. Торцы соединяемых труб 1 и 2 перемещают внутрь корпуса 3. Расстояние между стопорными кольцами 7 и, как следствие этого, положение корпуса относительно торцов соединяемых труб (риски на наружных поверхностях труб) определяются заранее, исходя из линейного перемещения навстречу друг другу или наоборот, которые планируются в процессе эксплуатации собранного трубопровода. Длина самого корпуса также определяется исходя из возможных перемещений концов труб 1 и 2 в процессе их эксплуатации. После этого последовательно перемещают внутрь корпуса 3 с двух концов до упора все внутренние элементы, ранее установленные на трубах 1 и 2. На торцевую наружную поверхность корпуса 3, фиг.3, устанавливают приспособление (оснастку) для монтажа устройства, как показано на сечении Б-Б, фиг.4, «Н» - начальное положение ролика 10. Вращая корпус устройства 9 и одновременно уменьшая его внутренний диаметр, завальцовывают роликами 10 торцевые поверхности корпуса 3 до положения, показанного на фиг.4, сечении Б-Б, «К» - конечное положение ролика 10. На второй торцевой поверхности корпуса 3 выполняют ту же операцию. Возможен вариант завальцовывания сразу двух торцевых поверхностей корпуса 3, двумя приспособлениями, например, когда при работе с одним приспособлением происходит прокручивание корпуса 3. В этом варианте повороты корпусов 9 приспособлений следует выполнять одновременно и навстречу друг другу (в разные стороны). Усилия, прикладываемые при проведении этой операции, как и глубина вальцевания, определяются расчетным или опытным путем. Закрытия режущей кромки предохранительной шайбы 6 не должно быть. За счет вальцевания торцевых поверхностей корпуса 3 происходит обжатие уплотнительных элементов 4, расположенных между предохранительными шайбами 5 и 6, и тем самым герметизация стыков труб 1 и 2. Устройство для соединения подвижных труб является неразъемным.

Соединение труб 1 и 2, фиг.2, между собой выполнения устройства для соединения подвижных труб осуществляется в той же последовательности. Разница заключатся в том, что заглушки 8 предварительно устанавливаются на соединяемые трубы первыми. Обжатие уплотнительных элементов 4, расположенных между предохранительными шайбами 5 и 6, осуществляется заглушками 8 при их закручивании в резьбовые отверстия, выполненные в торцах корпуса, или иным конструктивным способом. Устройство для соединения подвижных труб, выполненное по варианту 2, является разъемным, что позволяет заменять поврежденные уплотнительные элементы 4 и является ремонтопригодным.

Работа устройств для соединения подвижных труб, установленных на трубы 1 и 2, идентична. При создании рабочей средой, проводимой по трубам, внутреннего давления уплотнительные элементы 4 герметизируют соединение. При аксиальных перемещениях концов соединяемых труб, которые могут быть вызваны изменением длины трубопровода, вследствие изменения температуры проводимой среды или окружающей температуры, происходит скольжение наружной поверхности труб по уплотнительным элементам 4 и по специальной заточке (режущая кромка различной формы, фиг.1 и 2) предохранительных шайб 5 или 6. Причем, при удлинении труб 1 и 2 режущие кромки шайб 6 убирают всю грязь, образовавшуюся снаружи муфты, предохраняя уплотнительные элементы 4 от повреждения, при укорачивании труб 1 и 2 режущие кромки шайб 5 убирает всю грязь, образовавшуюся от проводимой рабочей среды, внутри корпуса, предохраняя уплотнительные элементы 4 от повреждения. В случае «заедания» одной из труб при перемещении внутри корпуса 3 стопорное кольцо 7, переместившись до предохранительной шайбы 5, не позволит нарушить герметизацию разъема и устранит «заедание» за счет начала перемещения второй трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2012 |

|

RU2506466C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН | 2006 |

|

RU2325508C2 |

| УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ К ДЕЙСТВУЮЩЕМУ ТРУБОПРОВОДУ БЕЗ СНИЖЕНИЯ ДАВЛЕНИЯ ТРАНСПОРТИРУЕМОЙ СРЕДЫ | 2014 |

|

RU2571989C1 |

| СПОСОБ СОЕДИНЕНИЯ И ГЕРМЕТИЗАЦИИ ТРУБОПРОВОДОВ И СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2003 |

|

RU2244197C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| Быстроразъемное соединение трубопроводов | 2018 |

|

RU2693947C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2016340C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ГЛАДКИХ ТРУБ | 2006 |

|

RU2298718C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ | 2007 |

|

RU2352849C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 1992 |

|

RU2047763C1 |

Изобретение относится к соединению подвижных труб. Технический результат заключается в упрощении конструкции соединения при повышении ее надежности и технологичности проведения монтажных работ. Способ соединения подвижных труб заключается в предварительной установке на одну из соединяемых труб уплотнительных, стопорных и сжимающих кольцевых элементов с последующим сближением со второй трубой и обжатии между соединяемыми трубами уплотнительного элемента. На наружные поверхности соединяемых труб наносят риски, определяющие положение муфты, и устанавливают внутренние элементы муфты в последовательности их расположения в рабочем состоянии. Затем концы соединяемых труб жестко соединяют со стопорными элементами, заводят в корпус муфты по рискам на трубах и внутрь муфты до упора. Перемещают внутренние элементы в последовательности: шайба предохранительная, уплотнительный элемент, шайба предохранительная, а с торцевых поверхностей корпуса муфты обжимают уплотнительные элементы между двумя шайбами и внутренней поверхностью муфты и наружной поверхностью трубы. 2 н. и 2 з.п. ф-лы, 4 ил.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| РАСТРУБНЫЙ МУФТОВЫЙ ПАТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2067250C1 |

| МУФТА СОЕДИНИТЕЛЬНАЯ ДЛЯ ТРУБ | 1999 |

|

RU2176352C2 |

| Муфта для соединения труб | 1977 |

|

SU672428A1 |

Даты

2006-12-27—Публикация

2005-03-29—Подача