Изобретение относится к области машиностроения и предназначено для использования при сооружении трубопроводов из гладких труб, изготовленных из материалов, повреждаемых при сварке, например из стальных труб с внутренним покрытием, из армированных полимерных или иных труб, обеспечивающих транспортирование жидких и газообразных сред под давлением.

В течение многих лет при сооружении трубопроводных сетей применялись стальные трубы, соединяемые либо сваркой, либо фланцами, однако с появлением стальных труб, оснащенных внутренним покрытием, возможности сварки оказались исчерпанными, так как покрытие нарушается непоправимо.

Американская фирма "Грэт Плейнз инструментс ИНК" предложила свое устройство для соединения труб (патент США №5004013, публикация 02.04.91). Упомянутое устройство содержит охватываемый полый элемент с резьбовым концом и прорезью между концами этого элемента. В полый элемент вставлен полый цилиндр со сквозными отверстиями. Имеется стопорный поворотный вкладыш с отверстием в стенке и стопорное кольцо, обеспечивающее закрепление трубы внутри полого элемента.

К числу недостатков технического решения (п. США №5004013) следует отнести сложность конфигурации используемых в его составе деталей, при изготовлении которых значительный объем металла переводится в стружку, что существенно удорожает стоимость соединения, не гарантируя достаточно высокой надежности, к тому же ограничены диаметры труб, на которые устанавливаются муфты.

Японская фирма "Осака Гасу К.К." предложила свое решение проблемы (заявка Японии №3085727, МКИ F16L 23/02). В нем использован монолитный корпус с раструбами на концах, оснащенных внутренней резьбой и углублениями под уплотняющие кольцевые элементы, что обеспечивает размещение приведенного корпуса внутри соединяемых труб. В составе механизма закрепления применены резьбовые втулки с коническими поверхностями, которые воздействуют на закаленные шарики, вдавливаемые в тело закрепляемой трубы. Выступающая за обрез корпуса часть резьбовой втулки позволяет прикладывать значительный крутящий момент, обеспечивая одновременно и герметичность соединения и его прочность.

Обладая всеми недостатками, присущими техническому решению (п. США №5004013), японская разработка добавляет к ним локализацию закрепляющего усилия в зоне расположения нескольких закаленных шариков (точечная область). Универсальностью муфта не обладает.

В качестве прототипа предложенного решения целесообразно рассмотреть соединительную муфту для труб, разработанную Чехословацкой фирмой «Штрауб Федернфабрик АГ» - патент РФ №2045692 от 10.10.95.

В предложенной конструкции элементы уплотнения, а именно уплотнительные губки С-образной в сечении уплотнительной манжеты из эластомера, направлены друг к другу и оперты на кольцевые утолщения, выполненные на перемычке манжеты. Кожух с радиальными торцевыми стенками охватывает манжету и сжат через замок затяжными винтами, расположенными на внешней поверхности муфты с одной стороны. Уплотнительные губки выполнены с возможностью сжатия в окружном направлении и полного прижатия к стенкам труб при стягивании кожуха за счет давящего действия кольцевых утолщений, приводимых в действие винтами затяжки.

К числу несомненных преимуществ соединительной муфты (п. РФ №2045692) следует отнести то, что при установке ее на соединяемые трубы используются стандартные крепежные элементы, размещаемые в замке с затяжными винтами.

Однако, отказ от схемы равномерного размещения винтов по окружности имеет своим результатом снижение допустимого давления транспортируемой среды, причем надежность соединения не может быть подтверждена расчетом, опирающимся на такие параметры фланцевых соединений, как, например, число и диаметры болтов.

Задачей предлагаемого изобретения является создание универсальной муфты, обеспечивающей соединение гладких труб, в том числе выполненных из материалов, повреждаемых при сварке, при одновременном конструктивном упрощении и повышении надежности до уровня, соответствующего надежности сварного шва, а также не требующей периодического обслуживания, так как возможность удлинения используемых в муфте крепежных элементов в виде винтов в процессе долговременной эксплуатации полностью исключена.

Поставленная задача решается за счет того, что в муфте для соединения гладких труб, содержащей металлический корпус с радиальными торцевыми стенками и герметизирующие резиновые кольцевые прокладки, установленные с возможностью сжатия и плотного прижатия к стенкам труб, металлический корпус выполнен в виде цилиндра с внутренними цилиндрическими проточками, в которых размещены механизмы герметизации соединения и закрепления трубы, и имеет четыре цилиндрических выступа, два из которых выполнены для размещения винтов крепления крышек к торцам корпуса муфты, а в двух других размещены радиально равномерно по окружности винты, воздействующие на механизм герметизации соединения через С-образное и нажимное кольца с коническими поверхностями, позволяющими поворачивать направление усилия сжатия резиновой кольцевой прокладки на 90 градусов, и винты, воздействующие на механизм закрепления трубы через размещенные радиально равномерно по окружности лепестки цилиндрической втулки, изготовленные из более твердого материала, чем материал трубы, имеющие острые выступы на поверхности, обращенной к трубе, и внедряющиеся в поверхность трубы при затяжке винтов. Перемещение цилиндрической втулки ограничено разрезным стопорным кольцом, фиксируемым в проточке корпуса. Все винты имеют малую длину и помещаются практически целиком в теле цилиндрических выступов корпуса, вследствие чего даже при полной затяжке их деформация сжатия достаточно мала, что приводит к надежной герметизации соединения и закрепления трубы в процессе долговременной эксплуатации в связи с уменьшением влияния таких явлений, как ползучесть и релаксация напряжений. При применении муфты для соединения гладких труб к полимерным трубам внутрь концов соединяемых труб вставляется дополнительно подпорная втулка, представляющая собой металлическую цилиндрическую вставку, усиливающую жесткость соединительной конструкции за счет восприятия большей части нагрузок, воздействующих на концы полимерных труб от затяжки винтов при герметизации соединения и закреплении трубы. Общая длина подпорной втулки не должна быть меньше, чем расстояние между внешними торцами цилиндрической втулки с лепестками. Всю внешнюю поверхность муфты от коррозии защищают клеющей лентой или коррозионно-стойким покрытием.

Сущность изобретения поясняется чертежами.

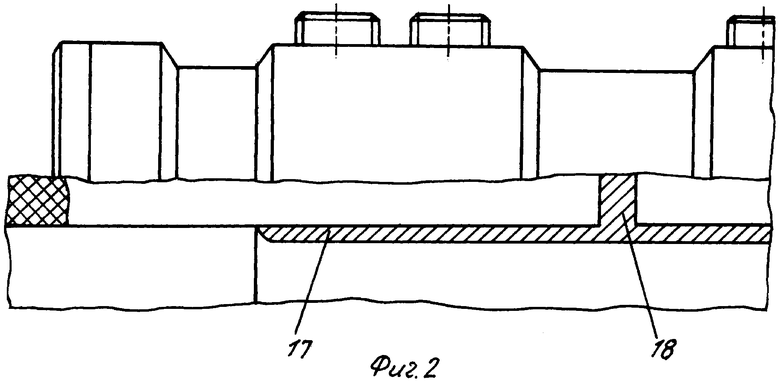

На фиг.1 изображен поперечный разрез муфты для соединения гладких труб.

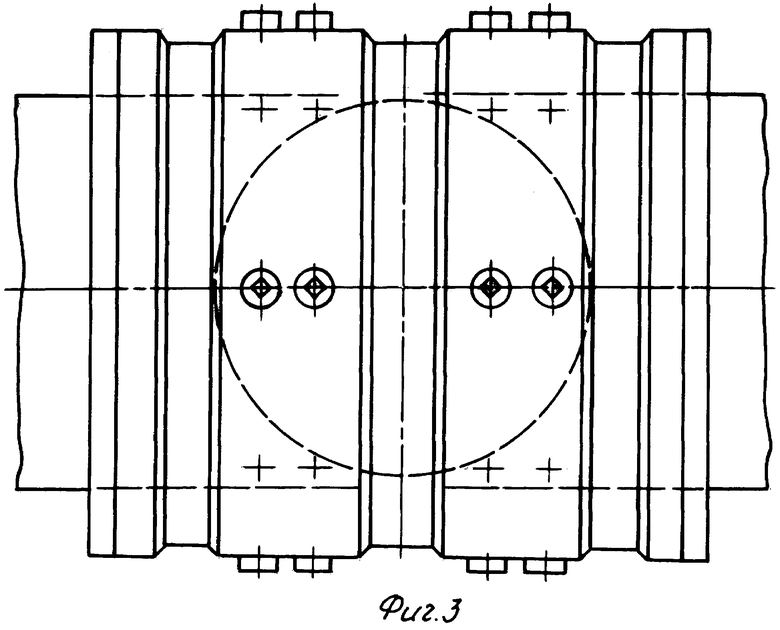

На фиг.2 в разрезе муфты изображена металлическая подпорная втулка, используемая при соединении гладких полимерных труб.

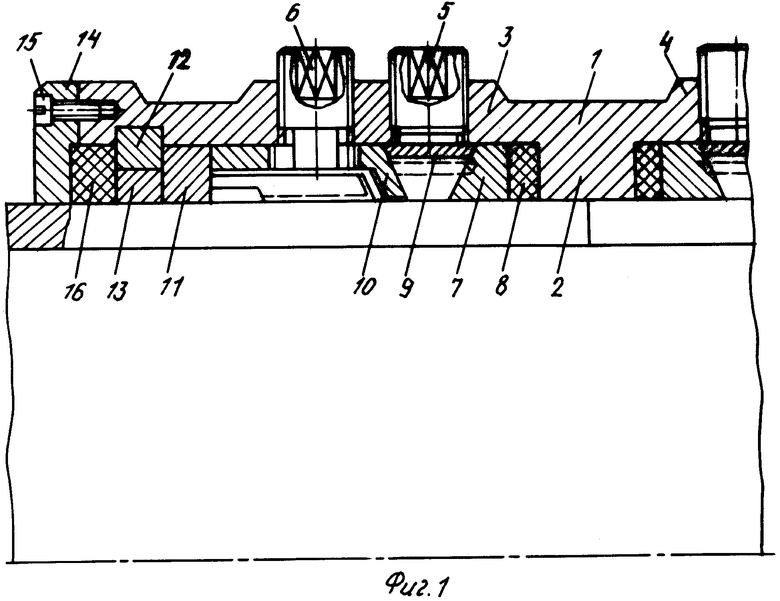

На фиг.3 представлена муфта, установленная на трубопроводах, которые она соединяет друг с другом в единое целое (общий вид).

Муфта для соединения гладких стальных труб (см. фиг.1) содержит в своем составе металлический корпус 1, выполненный в виде цилиндра, с внутренними цилиндрическими проточками, ограниченными выступом 2, достигающим наружной поверхности соединяемых труб.

На внешней поверхности корпуса 1 выполнены четыре цилиндрических выступа, два из которых предназначены для размещения винтов 15 крепления крышек 14 к торцам корпуса муфты, а в двух других выступах 3 и 4 располагаются радиально и равномерно по окружности стандартные винты 5 и 6, обеспечивающие работу независимо друг от друга механизмов герметизации соединения и закрепления трубы в полости корпуса 1. В дальнейшем рассматриваются элементы одной половины муфты (см. фиг.1 и фиг.2).

В состав механизма герметизации соединения включены, наряду с винтами 5, нажимные кольца 7 с конусной поверхностью и противолежащей плоской поверхностью, воздействующей при смещении нажимного кольца 7 вдоль оси трубы на резиновую кольцевую прокладку 8, расположенную на дне полости корпуса 1, прижимаемую к выступу 2.

С конусной поверхностью нажимного кольца 7 взаимодействует поверхность С-образного кольца 9, размещаемого в зоне наружной образующей нажимного кольца 7 в проточке корпуса 1 под рядом винтов 5.

Противолежащий торец С-образного кольца 9 контактирует с конической поверхностью промежуточного кольца 10, снабженного сквозными отверстиями, через которые пропущены цилиндрические концы ряда винтов 6, воздействующие на лепестки цилиндрической втулки 11 при затяжке. Цилиндрическая втулка 11 имеет ступенчатую форму, разделенную прорезями в тонкой части на лепестки, количество которых соответствует количеству винтов 6. На внутренней поверхности лепестков выполнены выступы острой формы, которые внедряются в тело трубы при затяжке винтов 6.

Осевую фиксацию цилиндрической втулки 11 в корпусе 1 осуществляет стопорное разрезное кольцо 12, частично размещенное в проточке корпуса 1. Ограничение радиального смещения элементов стопорного разрезного кольца 12 обеспечивает кольцо 13, с поверхностью которого контактируют поверхности стопорного разрезного кольца 12 в процессе монтажа. К торцу корпуса 1 с помощью винтов 15 крепится плоская шайбообразная крышка 14, воздействующая своей поверхностью на уплотняющее резиновое кольцо 16. Муфта для соединения гладких полимерных труб дополнительно оснащена подпорной втулкой 17, снабженной кольцеобразным выступом 18 в средней части (см. фиг.2). Подпорная втулка 17 и кольцеобразный выступ 18 обеспечивают сохранение формы полимерной трубы в условиях приложения значительных внешних нагрузок механизмами герметизации соединения и закрепления трубы.

Муфта для соединения гладких труб работает следующим образом.

На место постоянной эксплуатации ее поставляют в собранном виде (см. фиг.1), а подготовка к монтажу сводится к частичному наворачиванию винтов 15 крышки 14, воздействующей на уплотняющее резиновое кольцо 16 (см. фиг.1). Винты 5 и 6 вывернуты и не воздействуют пока на С-образное кольцо 9 и цилиндрическую втулку 11. Начинают затягивать винты 5, что приводит к изменению геометрии С-образного кольца 9 и удалению друг от друга нажимного кольца 7 и промежуточного кольца 10. После окончательной затяжки резиновая кольцевая прокладка 8 оказывается сдавленной в замкнутом объеме, а промежуточное кольцо 10 и цилиндрическая втулка 11 плотно прижатыми к разрезному стопорному кольцу 12, расположенному в проточке корпуса 1 вблизи его торца.

Затем начинают затягивать ряд винтов 6, что приводит к повороту лепестков цилиндрической втулки 11 и заглублению выступов лепестков цилиндрической втулки 11 в тело трубы. Усилия контакта заостренных выступов лепестков с поверхностью трубы распределяются по всей их длине на каждом лепестке. При полной затяжке винтов 6 происходит пластическая деформация локальных участков трубы (материал лепестка прочнее материала трубы), что вызывает заполнение пространства между заостренными выступами лепестков деформируемым материалом трубы.

Все растягивающие трубу усилия должны будут обеспечивать сдвиг образовавшихся в итоге выступов, одновременно они блокируются противодействием заглубленных в тело трубы лепестков цилиндрической втулки 11, на которые воздействуют винты 6, составляющие неотъемлемую часть корпуса 1.

После затяжки всех винтов до упора трубы оказываются надежно закрепленными в корпусе муфты. Аналогичная сборка проводится в противоположной стороне корпуса 1 (см. фиг.3).

Далее необходимо затянуть винты 15 и защитить внешние поверхности корпуса муфты и гнезда винтов 15 от коррозии с использованием клеющей ленты или аналогичных средств защиты, герметично закрывающих корпус муфты, например, нанесением коррозионно-стойкого покрытия.

Необходимость использования автономных механизмов герметизации соединения и закрепления трубы в корпусе 1 обуславливается различием величины хода винтов 5 и 6, воздействующих на несопоставимые по эластичности элементы конструкции (резина - металл).

К числу преимуществ предложенного технического решения следует отнести:

- Простоту монтажных операций, связанных с затягиванием двух рядов радиально расположенных винтов и винтов крышки.

- Надежную индикацию процессов завершения уплотнения соединения и закрепления трубы в корпусе по величине выступающих над поверхностью корпуса частей винтов.

- Сохранение герметичности соединения при повышении (понижении) температуры окружающей среды.

- Полноту защиты элементов муфты от коррозии.

- Сохранение условий надежного закрепления гладких концов соединяемых труб в течение всего срока эксплуатации, так как возможность удлинения используемых в муфте винтов в процессе долговременной эксплуатации полностью исключена.

- Относительно малые габариты муфты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ | 2007 |

|

RU2352849C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЛАСТМАССОВЫХ ТРУБ С МЕТАЛЛИЧЕСКИМИ И АРМАТУРОЙ | 2006 |

|

RU2303189C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ ИЗОЛИРУЮЩЕЕ | 2009 |

|

RU2429406C1 |

| ТРУБНАЯ МУФТА | 2007 |

|

RU2330207C1 |

| Микрометрический механизм | 1990 |

|

SU1776973A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2016340C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ГЛАДКИХ ТРУБ | 2015 |

|

RU2594093C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ ПРИ ПОДЪЕМЕ И ЗАЩИТЫ ОТ ПОПАДАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ В СКВАЖИНУ | 2023 |

|

RU2822051C1 |

| Устройство для спуска и цементирования хвостовика с вращением | 2024 |

|

RU2840641C1 |

Изобретение относится к области машиностроения и предназначено для использования при сооружении трубопроводов из гладких труб. Техническим результатом является повышение надежности соединения. Муфта для соединения гладких стальных труб содержит в своем составе металлический корпус с двумя навстречу расположенными цилиндрическими проточками, в которых размещены механизмы герметизации стыка и закрепления трубы. Механизм герметизации стыка представляет собой резиновую кольцевую прокладку, которая сжимается при перемещении нажимного кольца с конусной поверхностью, на которую воздействует С-образное кольцо при затяжке одного ряда радиально и равномерно по окружности расположенных винтов. Механизм закрепления трубы представляет собой цилиндрическую втулку ступенчатой формы, разделенную на лепестки. Муфта для соединения гладких полимерных труб дополнительно оснащена подпорной втулкой. 2 з.п. ф-лы, 3 ил.

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ ТРУБ | 1991 |

|

RU2045692C1 |

| US 5004013 A, 02.04.1991 | |||

| СОЕДИНИТЕЛЬНАЯ МУФТА ТРУБ НЕФТЯНОГО СОРТАМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОЦИНКОВОГО ПОКРЫТИЯ НА РЕЗЬБОВЫХ УЧАСТКАХ | 2003 |

|

RU2244094C1 |

| МУФТА СОЕДИНИТЕЛЬНАЯ ДЛЯ ТРУБ | 1997 |

|

RU2132991C1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА | 0 |

|

SU357761A1 |

Авторы

Даты

2007-05-10—Публикация

2006-01-10—Подача