Изобретение относится к устройству хоппер-дозаторов для дозированной отсыпки балласта на железнодорожный путь при его строительстве, ремонтах и текущем содержании и может быть использовано также в конструкциях вагонов, предназначенных для перевозки сыпучих грузов.

Известен хоппер, содержащий раму, опирающуюся на ходовые тележки, установленный на раме бункер с разгрузочными люками, имеющими крышки и дозатор балласта с боковыми, поперечными и надрельсовыми балками, к которым закреплены разделители балласта (RU 2171755 С1, 7 В 61 D 7/02, Е 01 В 27/02).

Конструкция этого хоппер-дозатора позволяет осуществлять частичное перераспределение потока выгружаемого щебня, направляя его в определенные зоны железнодорожного пути. Однако обеспечить засыпку щебня строго в определенные места железнодорожного пути, например, на место обнаруженной локальной неровности эта конструкция не позволяет.

Известен хоппер-дозатор, содержащий раму, опирающуюся на ходовые тележки, установленный на раме бункер с разгрузочными люками перекрываемыми крышками, представляющими собой цилиндр, выполненный с отверстием и жестко закрепленный на горизонтальной оси, связанной с приводом поворота крышек (RU 22456 U1, 7 В 61 D 7/00).

Недостатком этого хоппер-дозатора является невозможность точечной выгрузки балласта в железнодорожный путь таким образом, чтобы свести к минимуму последующее перераспределение балласта с выполнением работ по удалению образовавшихся излишков. Кроме того, при повороте крышки при попадании нестандартных размеров щебня возможно частичное заклинивание крышки в проеме разгрузочного люка.

Известен хоппер, содержащий раму, опирающуюся на ходовые тележки, установленный на раме бункер с внутренними и внешними разгрузочными люками, выполненными в виде патрубков, жестко соединенных с кузовом, и перекрываемыми установленными на патрубках поворотными заслонками (RU 2100511 C1, E 01 B 27/02, 1997 г.).

В известном хоппере приводы открывания крышек выполнены сложными (включают в себя шарнирно-рычажные системы, соединяющие привод и крышки) и не исключают возможности неполного закрывания крышек из-за попадания между ними и люками балласта. Причем за счет установки внизу кузова патрубков с закрепленными к ним снаружи крышками с шарнирно-рычажной системой поворота и продольными экранами для защиты рельсов существенно повышается высота установки на раме кузова относительно рельсов, что повышает центр тяжести вагона и в конечном счете влияет на безопасность движения хоппера по пути, снижая его эксплуатационные показатели.

Общим недостатком известных хоппер-дозаторов также является то, что в них отсутствует механизм защиты окружающей среды от пыли при разгрузке вагона, что особенно важно при проведении ремонтных работ в городских условиях, тоннелях, метрополитенах и т.д.

Техническим результатом изобретения является обеспечение точечной, прерывистой выгрузки балласта, упрощение конструкции привода открывания крышек люков и повышение надежности закрывания крышек люков, упрощение конструкции вагона и ремонтопригодности отдельных его узлов, повышение эксплуатационных качеств хоппер-дозатора, влияющих на безопасность движения и экологические показатели при разгрузке хоппер-дозатора.

Для достижения технического результата в хоппер-дозаторе, содержащем опирающуюся на тележку раму, к нижней части которой прикреплен бункер с разгрузочными люками, каждый из которых закрыт разгрузочной крышкой, установленной внутри бункера над проемом разгрузочного люка на приводном валу, проходящем через стенки бункера вагона, позволяющей производить выгрузку балласта, дозатор, установленный в нижней части рамы под бункером с возможностью перестановки по высоте приводом, причем на дозаторе устанавливаются со всех сторон охватывающие проем разгрузочного люка ограничительные экраны, верхние кромки которых находятся выше нижних кромок проема разгрузочного люка, а нижние кромки ограничительных экранов находятся в одной плоскости с нижней плоскостью поперечной балки дозатора.

При этом крышки разгрузочных люков установлены внутри бункера выше проема разгрузочного люка на приводных валах, закрепленных на стенках бункера, а на внутренней поверхности стенок бункера в месте установки крышки закреплены ограничительные пояса.

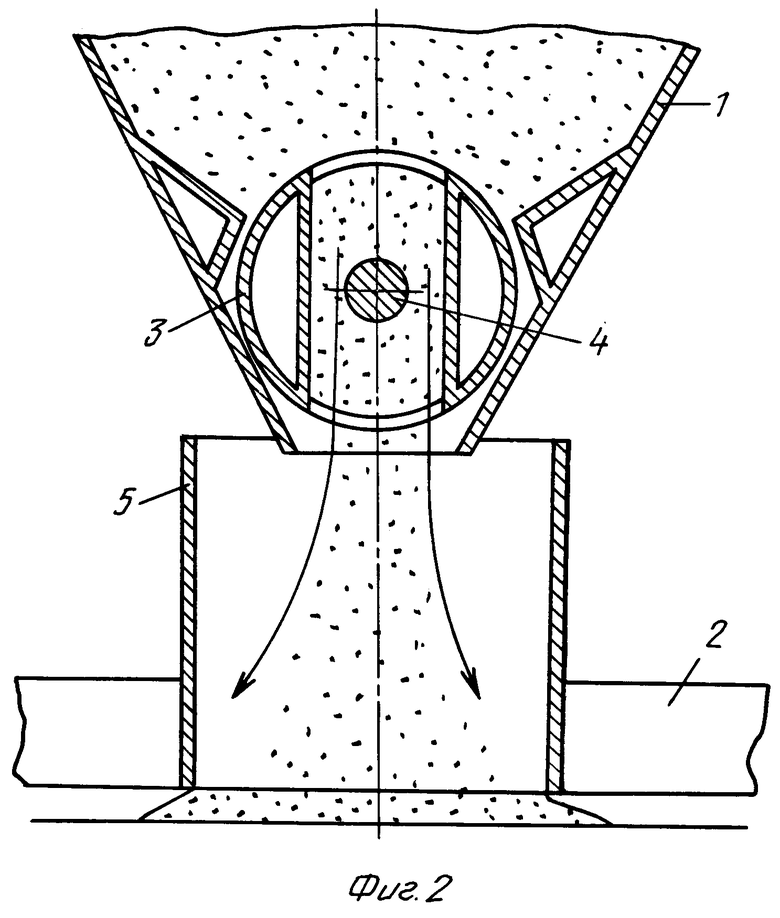

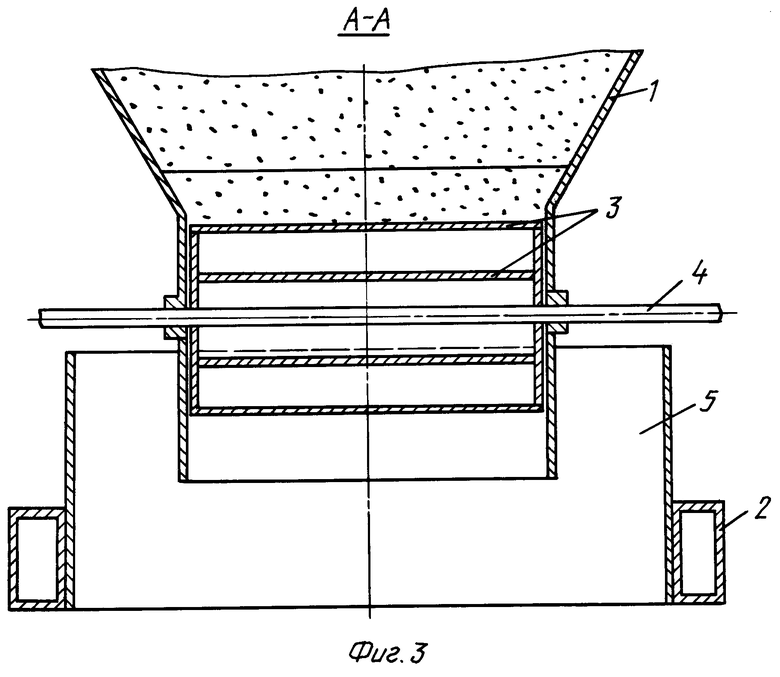

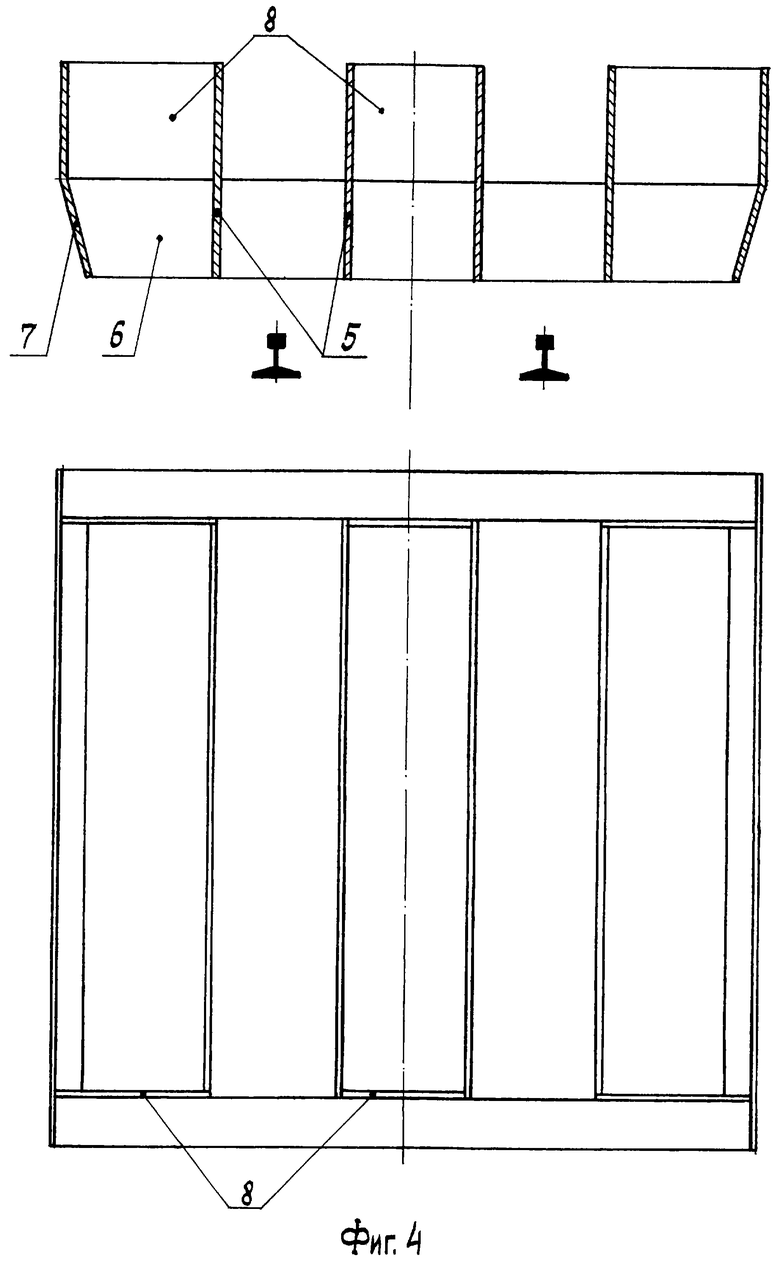

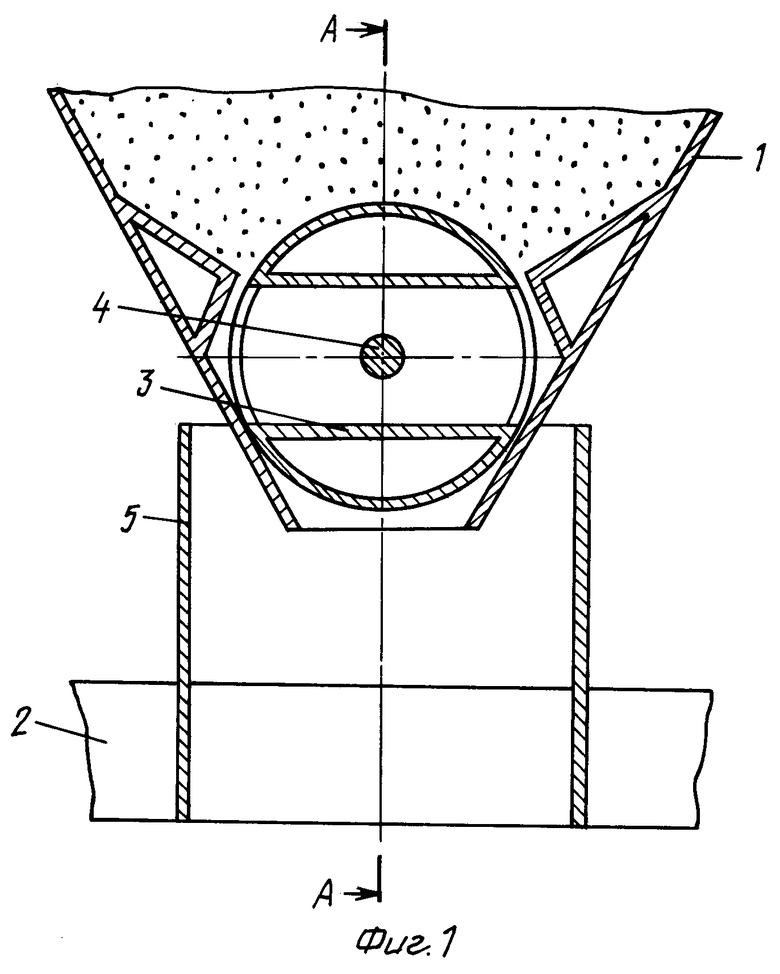

На фиг. 1 показана схема разгрузочно-дозирующего механизма хоппер-дозатора с закрытой крышкой разгрузочного люка (транспортное положение). На фиг. 2 - то же с открытыми крышками разгрузочных люков (рабочее положение). На фиг. 3 - разрез А-А фиг. 1. На фиг. 4 - дозатор в сборе с ограничительными экранами.

Хоппер-дозатор содержит опирающуюся на тележку раму, к нижней части которой прикреплен бункер 1, и дозатор 2, установленный в нижней части рамы под бункером 1 с возможностью перестановки по высоте приводом. Бункер имеет разгрузочные люки, каждый из которых закрыт разгрузочной крышкой 3, установленной внутри бункера 1 над проемом разгрузочного люка на приводном валу 4, проходящем через стенки бункера вагона, и позволяющей производить выгрузку балласта.

Дозатор состоит из двух торцевых (поперечных) балок 6, соединенных между собой двумя боковинами 7. К балкам дозатора прикреплены ограничительные экраны 5 и 8, верхние кромки которых находятся выше нижних кромок проема разгрузочного люка, как в транспортном, так и рабочем положении дозатора, а нижние кромки ограничительных экранов находятся в одной плоскости с нижней плоскостью поперечной балки 6 дозатора. Таким образом, связанные между собой ограничительные экраны 5 и 8 охватывают проем разгрузочного люка бункера со всех сторон. В транспортном положении дозатор поднят и находится под бункером так, что нижнюю часть бункера по контуру опоясывают ограничительные экраны 5 и 8, а разгрузочная крышка 3 обечайкой цилиндра перекрывает разгрузочный проем бункера.

Разгрузочная крышка 3 находится внутри бункера, выше проема разгрузочного люка и не препятствует свободному схватыванию разгрузочного люка ограничительными экранами 5 и 8. Разгрузочная крышка 3 установлена в бункере и представляет из себя обечайку цилиндр, через которую проходит приводной вал 4. В обечайке цилиндра выполнены отверстия прямоугольной формы, кромки отверстий попарно соединены между собой перегородками и образуют разгрузочный проем крышки. Причем для предотвращения попадания щебня между стенками бункера и обечайкой цилиндра при повороте крышки на стенках бункера устанавливаются ограничительные пояса, например, в виде приваренных уголков, позволяющих уменьшить зазор между стенками бункера и кромками отверстий обечайки цилиндра. Приводной вал 4 закреплен на бункере или раме при помощи кронштейнов, несущих подшипников и соединен со штоком пневмоцилиндра приводного механизма. Конструкция хоппер-дозатора предусматривает возможность установки вала крышек как вдоль, так и поперек оси вагона в зависимости от функционального назначения хоппер-дозатора (для текущего содержания пути или ремонтов пути). Причем на приводной вал устанавливается несколько обечаек с разгрузочными отверстиями и отверстиями под установленные на валу выдвижные фиксаторы, позволяющие крепить каждую обечайку к валу независимо одна от другой и тем самым обеспечивать индивидуальное открытие каждой крышки от одного приводного вала. Управление фиксаторами осуществляется с пульта управления разгрузкой. Крышкой может также служить сам приводной вал, в котором в районе проема разгрузочного люка вырезаны пазы или продольные лыски, через которые при повороте вала осуществляется выгрузка балласта.

Разгрузочный проем бункера 1 открыт, его со всех сторон охватывают ограничительные экраны 5, 8, жестко или с возможностью перемещения закрепленные на дозаторе 2.

Ограничительные экраны 5 и 8 могут быть установлены и непосредственно на раме вагона под каждый разгрузочный люк.

Для повышения эффективности точечного дозирования бункер в районе крепления крышки выполняется в виде двух конусов, входящих один в другой таким образом, что кромки отверстий обечайки цилиндра разгрузочного проема крышки при закрытом положении крышки имеют минимальный зазор со стенками бункера. Причем нижние кромки разгрузочных люков выполнены в виде направляющих сопел, закрепленных к бункеру под углом.

При опускании дозатора в рабочее положение ограничительные экраны не выходят за пределы стен бункера, образуя общий с ним ящик без дна. При повороте крышки разгрузочного люка за вал происходит совмещение разгрузочного проема крышки с разгрузочным проемом бункера, и балласт, выгружаясь в ящик, ограниченный со всех сторон экранами, попадает на путевую решетку.

Такой способ разгрузки балласта позволяет производить его локальную (точечную) укладку на путевую решетку в соответствующую зону выгрузки, а также обеспечивает экологически чистый способ выгрузки балласта при производстве путеремонтных работ, что особенно важно на станционных путях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2221719C1 |

| ХОППЕР-ДОЗАТОР | 2005 |

|

RU2291076C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ВЫГРУЗКИ БАЛЛАСТА | 2004 |

|

RU2270115C2 |

| ХОППЕР | 2008 |

|

RU2361758C1 |

| ХОППЕР-ДОЗАТОР | 2000 |

|

RU2180888C1 |

| Устройство контроля объема сыпучего груза, выгружаемого из вагона-хоппера | 2022 |

|

RU2801762C1 |

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2205763C1 |

| ХОППЕР-ДОЗАТОР | 1999 |

|

RU2171755C1 |

| БУНКЕРНЫЙ ВАГОН | 2001 |

|

RU2192362C1 |

| Привод разгрузочно-дозирующих устройств укладки балласта на железнодорожный путь | 2020 |

|

RU2741683C1 |

Изобретение относится к устройству хоппер-дозаторов для дозированной отсыпки балласта на железнодорожный путь при его строительстве, ремонте и текущем содержании и может быть использовано также в конструкциях вагонов, предназначенных для перевозки сыпучих грузов. Хоппер-дозатор содержит опирающуюся на тележку раму с установленным на ней бункером 1 с разгрузочными люками, перекрываемыми поворотными крышками 3, закрепленными на валу 4, и дозатор 2 балласта, состоящий из соединенных боковых и поперечных балок, установленный в нижней части рамы с возможностью перестановки по высоте приводом. На балках дозатора закреплены охватывающие нижние кромки разгрузочных люков ограничительные экраны 5, верхние кромки которых находятся выше нижних кромок проема разгрузочного люка, а нижние кромки ограничительных экранов находятся в одной плоскости с нижней плоскостью поперечной балки дозатора. Крышки разгрузочных люков установлены внутри бункера выше проема разгрузочного люка на приводных валах, закрепленных на стенках бункера. На внутренней поверхности стенок бункера в месте установки крышки закреплены ограничительные пояса. Изобретение повышает точность и упрощает конструкцию. 2 з.п.ф-лы, 4 ил.

| ХОППЕР-ДОЗАТОР | 1993 |

|

RU2100511C1 |

| ХОППЕР-ДОЗАТОР | 2000 |

|

RU2180888C1 |

| US 3306675 А, 28.02.1967. | |||

Даты

2004-01-20—Публикация

2002-12-23—Подача