Изобретение относится к области получения лакокрасочных композиций (эмалей), которые могут быть использованы для защитно-декоративного покрытия поверхностей различной природы, в частности металлических, бетонных, асфальтовых, асфальтобетонных, и может быть использовано в различных отраслях промышленности.

Эмали представляют собой жидкие, пигментированные, микрогетерогенные системы, одними из важнейших потребительско-технологических свойств которых являются: адгезия, стойкость пленки, образующейся на поверхности изделия, время высыхания, вязкость и декоративный эффект.

Известны композиции для антикоррозийного покрытия, включающие сополимер винилхлорида с винилацетатом, бутилацетат, ацетон, толуол и ингибитор коррозии - 6-метилтио-5Н-дибензо (d,f) (1,3)-диазепин (патент РФ 2070908, МКИ C 09 D 127/06, C 09 D 5/08, опубл. 27.12.1996) или п-нитробензальдегид (патент РФ 2191792, МКИ C 09 D 127/06, C 09 D 5/08, C 09 D 5/14, опубл. 27.10.2002).

Недостатком данных составов является использование дорогостоящих компонентов, длительное время высыхания, недостаточная адгезия и укрывитость покрытия.

Известна эмаль марки ХС-510 (ТУ-6-10-1661-78), представляющая собой суспензию пигментов в растворе сополимера винилхлорида с винилацетатом (А-15) в смеси органических растворителей.

Недостатком указанной эмали является высокая вязкость, длительное время высыхания, недостаточная адгезия и эластичность пленки покрытия.

Наиболее близким к предлагаемому изобретению является эмаль, содержащая 15%-ный частично смыленный сополимер винилхлорида с винилацетатом в смеси органических растворителей, состоящий из бутилацетата, ацетона и толуола, смесевой пигмент (диоксид титана, желтый железооксидный пигмент, технический углерод) и наполнитель в виде смеси микроталька и аэросила (патент РФ 2238288, МКИ C 09 D 127/06, C 09 D 5/28, C 09 D 5/08, опубл. 20.10.2004).

Недостатком данной композиции является использование дорогостоящих и труднодоступных компонентов (пленкообразователя, пигментов, растворителей), а также длительное время высыхания, недостаточная адгезия, эластичность и стойкость покрытия.

Задачей предлагаемого изобретения является создание эмали, обеспечивающей коррозионную защиту различных поверхностей с одновременным их окрашиванием, обладающей улучшенными технологическими показателями потребительских свойств.

Техническим результатом является расширение ассортимента лакокрасочных материалов, решение проблемы утилизации отходов химических производств, получение эмали, обладающей коротким временем высыхания, повышенной адгезией, эластичностью пленки, стойкостью покрытия в агрессивных средах.

Технический результат достигается тем, что эмаль, содержащая пленкообразующий компонент на основе сополимера винилхлорида в органическом растворителе, пигмент на основе диоксида титана и наполнитель, причем в качестве пленкообразующего компонента на основе сополимера винилхлорида она содержит смесь отходов производства сополимеров винилхлорида с винилацетатом и винилхлорида с винилиденхлоридом, образующихся при чистке оборудования, с содержанием сополимеров винилхлорида с винилацетатом (винилхлорида с винилиденхлоридом) 80 мас.ч., при их соотношении мас.ч.: (1,7-3,2):(10,3-14,6), в качестве органического растворителя используются очищенные перегонкой при температуре от 30 до 120°С кубовые остатки производства винилхлорида, образующиеся на стадии ректификации винилхлорида, с содержанием дихлорэтана 74,20 мас.ч., в качестве пигмента - отход производства диоксида титана, образующийся на стадии синтеза диоксида титана, с содержанием диоксида титана 98 мас.ч., а в качестве наполнителя - отход извести-пушонки производства хлорной извести, образующийся на стадии гашения обожженной извести, с содержанием гидроксида кальция 90 мас.ч., при следующем соотношении компонентов, мас.ч.:

В качестве пленкообразующего компонента используется смесь отходов производств сополимеров винилхлорида с винилацетатом и винилхлорида с винилиденхлоридом ВОАО «Химпром», образующихся при чистке оборудования, IV класса опасности, рассчитанного в соответствии с «Критериями отнесения опасных отходов к классу опасности для окружающей природной среды», утвержденными приказом МПР России от 15.06.2001 г. №511 (согласно паспорту опасного отхода, утвержденному ГУПР МПР России по Волгоградской области в 2004 г.), содержащая: сополимер винилхлорида с винилацетатом (винилиденхлоридом) - 80 мас.ч., воду - 15 мас.ч., механические примеси - 5 мас.ч.

В качестве растворителя используются очищенные кубовые остатки производства винилхлорида ВОАО «Химпром», образующиеся на стадии ректификации винилхлорида, III класса опасности (согласно паспорту опасного отхода, утвержденному ГУПР МПР России по Волгоградской области в 2004 г.), содержащие, мас.ч:

В качестве пигмента используется отход производства диоксида титана ВОАО «Химпром», образующийся на стадии синтеза диоксида титана, IV класса опасности (согласно паспорту опасного отхода, утвержденному ГУПР МПР России по Волгоградской области в 2004 г.), содержащий, мас.ч:

В качестве наполнителя используется отход извести-пушонки производства хлорной извести ВОАО «Химпром», образующийся на стадии гашения обожженной извести, III класса опасности (согласно паспорту опасного отхода, утвержденному ГУПР МПР России по Волгоградской области в 2004 г.), содержащий, мас.ч:

Сущность изобретения заключается в том, что в качестве компонентов эмали используются отходы химических производств, до настоящего времени подвергающиеся частичному уничтожению и вывозу на санкционированное место складирования.

В качестве пленкообразующего компонента используется смесь отходов производств сополимеров винилхлорида с винилацетатом и винилхлорида с винилиденхлоридом, образующихся при чистке оборудования. Использование отхода сополимера винилхлорида с винилацетатом позволяет получить покрытие, обладающее высокой эластичностью, светлой окраской, имеющее гладкую поверхность. Введение отхода сополимера винилхлорида с винилиденхлоридом позволяет получить эмаль с более высоким содержанием сухого остатка. И благодаря внутренней пластификации, происходящей при наличии винилиденхлорида, улучшается адгезия пленки покрытия.

Содержание отхода сополимера винилхлорида с винилацетатом менее 1,7 мас.ч. снижает эластичность пленки, а более 3,2 мас.ч. увеличивает вязкость эмали.

Содержание отхода сополимера винилхлорида с винилиденхлоридом менее 10,3 мас.ч. не обеспечивает получения покрытия с хорошей адгезией, а более 14,6 мас.ч. нецелесообразно, так как увеличивается вязкость эмали и ее расход при нанесении.

В качестве растворителя для данной эмали используют очищенные перегонкой при температуре от 30 до 120°С кубовые остатки производства винилхлорида следующего состава, мас.ч:

Полученный таким образом растворитель обеспечивает хорошее растворение пленкообразующего компонента и короткое время высыхания покрытия.

Содержание растворителя менее 62,0 мас.ч. увеличивает вязкость эмали. Высокое содержание растворителя (более 70,7 мас.ч.) также нежелательно, так как уменьшается содержание сухого остатка предлагаемой композиции и ухудшаются ее технологические свойства.

Пигментом предлагаемой эмали является отход производства диоксида титана следующего состава, мас.ч.:

Большое содержание диоксида титана рутильной формы, имеющего высокий показатель преломления (n=2,76), позволяет получить покрытие белого цвета с хорошей укрывитостью.

Пигмент вводят в состав композиции в количестве 11,7-20,8 мас.ч. Введение меньшего количества не обеспечивает интенсивность окраски. Введение большего количества нецелесообразно, так как наилучшая укрывитость покрытия достигнута и дальнейшее увеличение содержания пигмента только повышает вязкость эмали.

В качестве наполнителя используется отход извести-пушонки производства хлорной извести следующего состава, мас.ч.:

Введение наполнителя предотвращает расслоение эмали и увеличивает стойкость покрытия. Под действием света и тепла сополимеры винилхлорида подвергаются разложению, приводящему к отщеплению соляной кислоты и возникновению двойных связей в цепях. Компоненты, входящие в состав наполнителя, обладают способностью поглощать соляную кислоту, что предотвращает окисление металлической поверхности и позволяет получить покрытие, стойкое к воздействию света, воды, растворов солей, бензина, минерального масла.

Введение наполнителя менее 3,0 мас.ч. приводит к оседанию пигмента и расслоению эмали, а более 5,2 мас.ч. - к увеличению вязкости эмали.

Процесс получения эмали заключается в следующем:

Кубовые остатки производства винилхлорида перегоняют при температуре от 30 до 120°С. В полученном растворителе перемешивают смесь отходов сополимеров винилхлорида с винилацетатом и винилхлорида с винилиденхлоридом при комнатной температуре в течение 40 мин до полного растворения. Затем в полученный раствор добавляют отход производства диоксида титана и отход извести-пушонки производства хлорной извести и продолжают перемешивание в течении 90 мин. Полученный состав фильтруют и затаривают.

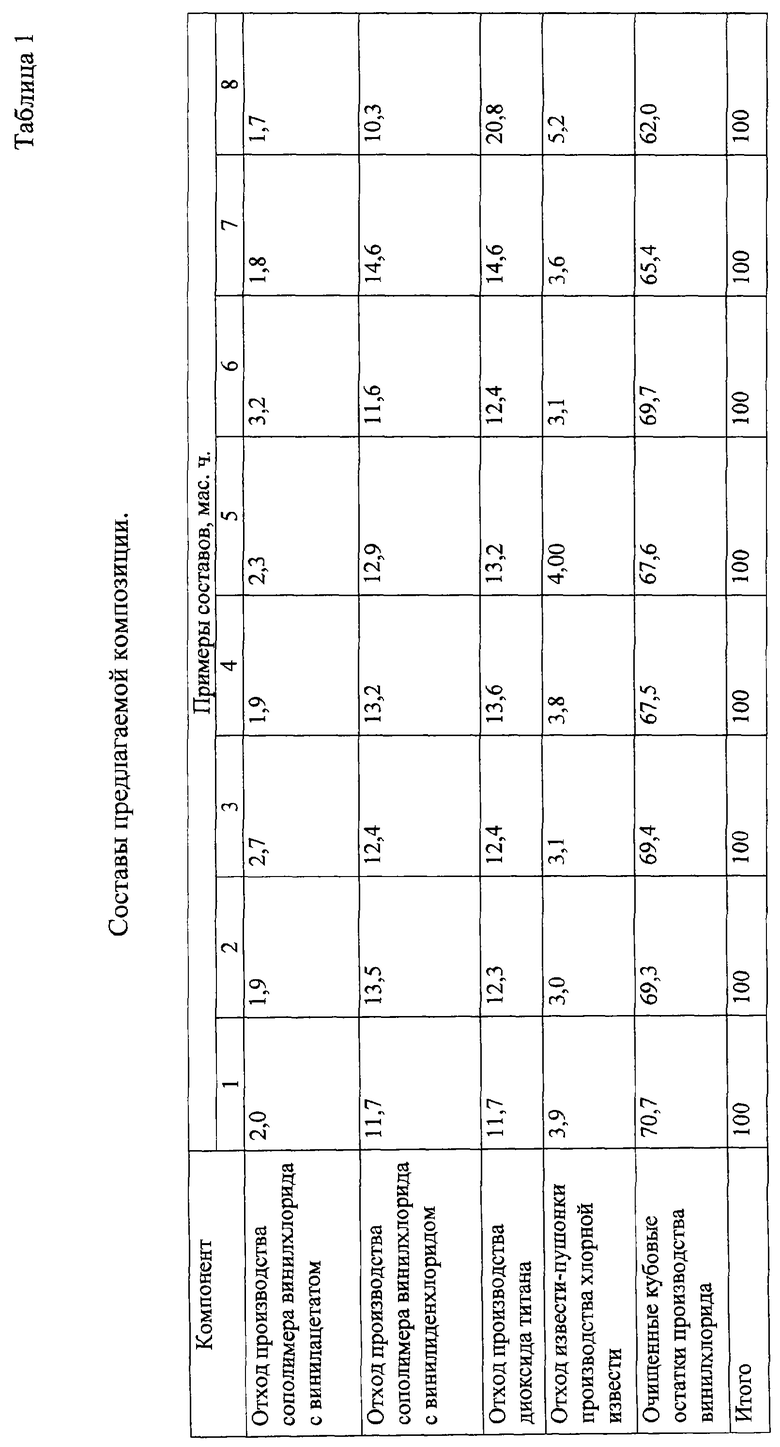

Составы предлагаемой композиции представлены в таблице 1.

Изобретение иллюстрируется следующими примерами.

Пример 1 (получение эмали состава 1).

В реактор 150 мл, снабженный мешалкой, загружают 2,0 г отхода сополимера винилхлорида с винилацетатом, 11,7 г отхода сополимера винилхлорида с винилиденхлоридом, 70,7 г очищенных кубовых остатков производства винилхлорида, полученных перегонкой при температуре 30-120°С, и перемешивают при комнатной температуре в течение 40 мин до полного растворения отходов сополимеров. В полученный раствор добавляют 11,7 г отхода диоксида титана и 3,9 г отхода извести-пушонки и продолжают перемешивание в течение 90 мин. Готовый продукт фильтруют.

Примеры 2, 3 осуществляют аналогично примеру 1, изменяя состав эмали, который указан в таблице 1.

Пример 4 (получение эмали состава 4).

В реактор 150 мл, снабженный мешалкой, загружают 1,9 г отхода сополимера винилхлорида с винилацетатом, 13,2 г отхода сополимера винилхлорида с винилиденхлоридом, 67,5 г очищенных кубовых остатков производства винилхлорида, полученных перегонкой при температуре 30-120°С, и перемешивают при комнатной температуре в течение 40 мин до полного растворения отходов сополимеров. В полученный раствор добавляют 13,6 г отхода диоксида титана и 3,8 г отхода извести-пушонки и продолжают перемешивание в течение 90 мин. Готовый продукт фильтруют.

Пример 5 осуществляют аналогично примеру 1, изменяя состав эмали, который указан в таблице 1.

Пример 6 (получение эмали состава 6).

В реактор 150 мл, снабженный мешалкой, загружают 3,2 г отхода сополимера винилхлорида с винилацетатом, 11,6 г отхода сополимера винилхлорида с винилиденхлоридом, 69,7 г очищенных кубовых остатков производства винилхлорида, полученных перегонкой при температуре 30-120°С, и перемешивают при комнатной температуре в течение 40 мин до полного растворения отходов сополимеров. В полученный раствор добавляют 12,4 г отхода диоксида титана и 3,1 г отхода извести-пушонки и продолжают перемешивание в течение 90 мин. Готовый продукт фильтруют.

Пример 7 (получение эмали состава 7).

В реактор 150 мл, снабженный мешалкой, загружают 1,8 г отхода сополимера винилхлорида с винилацетатом, 14,6 г отхода сополимера винилхлорида с винилиденхлоридом, 65,4 г очищенных кубовых остатков производства винилхлорида, полученных перегонкой при температуре 30-120°С, и перемешивают при комнатной температуре в течение 40 мин до полного растворения отходов сополимеров. В полученный раствор добавляют 14,6 г отхода диоксида титана и 3,6 г отхода извести-пушонки и продолжают перемешивание в течение 90 мин. Готовый продукт фильтруют.

Пример 8 (получение эмали состава 8).

В реактор 150 мл, снабженный мешалкой, загружают 1,7 г отхода сополимера винилхлорида с винилацетатом, 10,3 г отхода сополимера винилхлорида с винилиденхлоридом, 62,0 г очищенных кубовых остатков производства винилхлорида, полученных перегонкой при температуре 30-120°С, и перемешивают при комнатной температуре в течение 40 мин до полного растворения отходов сополимеров. В полученный раствор добавляют 20,8 г отхода диоксида титана и 5,2 г отхода извести-пушонки и продолжают перемешивание в течение 90 мин. Готовый продукт фильтруют.

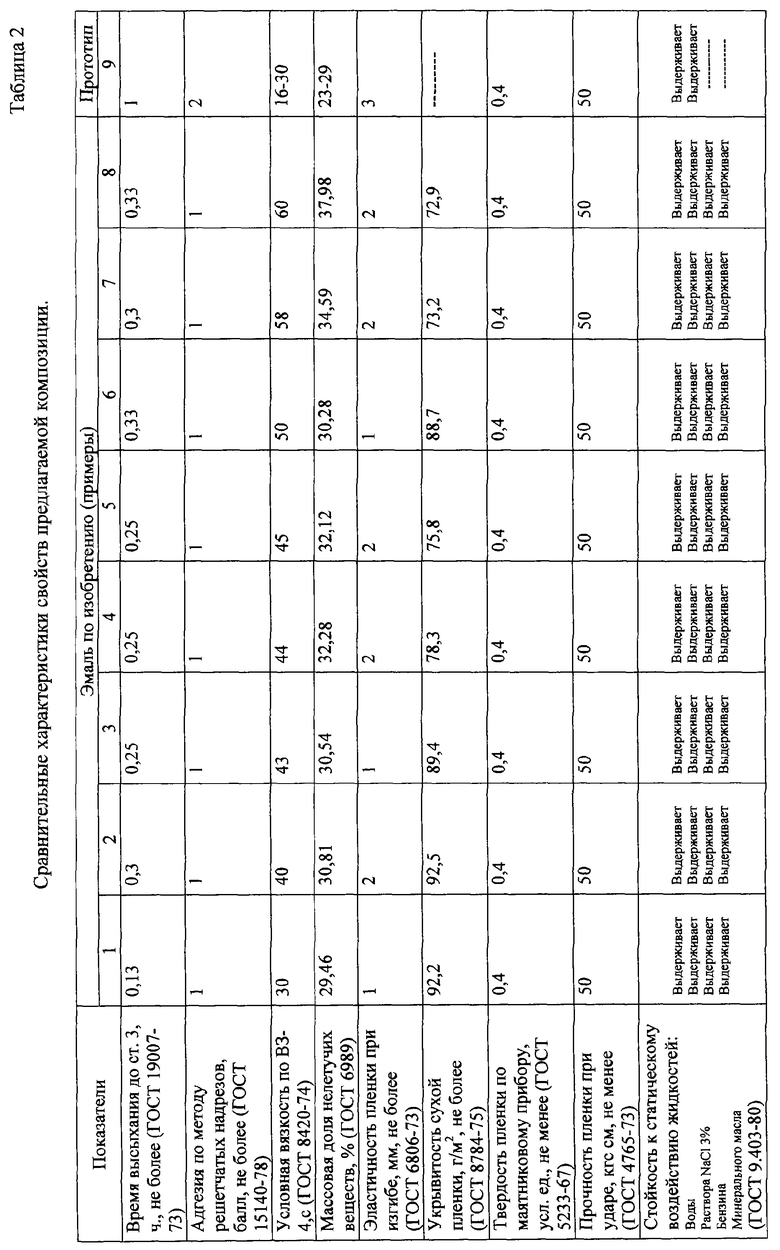

В табл.2 приведены свойства эмали и покрытия по примерам 1-8 в сравнении с прототипом.

Таким образом, полученные результаты испытаний в соответствии с ГОСТами, указанными в таблице 2, свидетельствуют о том, что эмаль на основе предлагаемого состава обладает повышенной адгезией, эластичностью покрытия, стойкостью к воздействию бензина, минерального масла, солей, воды, быстрее высыхает по сравнению с известными покрытиями.

Заявляемая композиция обладает новизной и следующими положительными факторами: во-первых, расширяется ассортимент лакокрасочных материалов, одновременно решается проблема дефицита дорогостоящих компонентов, во-вторых, улучшаются технологические свойства эмали и покрытия на ее основе и, в-третьих, найдена область применения указанных отходов химических производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЬ | 2003 |

|

RU2238288C1 |

| ЭМАЛЬ | 2014 |

|

RU2550875C1 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2368632C2 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

| ХИМИЧЕСКИ СТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2280052C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471841C1 |

| Лакокрасочное супергидрофобное покрытие | 2016 |

|

RU2650135C1 |

| Грунтовочная композиция | 1989 |

|

SU1707037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО СОСТАВА | 1992 |

|

RU2049100C1 |

| Полимерная композиция для настенного материала | 1988 |

|

SU1599455A1 |

Изобретение относится к области получения лакокрасочных композиций (эмалей), которые могут быть использованы для защитно-декоративного покрытия поверхностей различной природы, в частности металлических, бетонных, асфальтовых, асфальтобетонных, и может быть использовано в различных отраслях промышленности. Эмаль содержит пленкообразующий компонент - смесь отходов производства сополимеров винилхлорида с винилацетатом и винилхлорида с винилиденхлоридом, образующихся при очистке оборудования, при их соотношении мас.ч.: (1,7-3,2):(10,3-14,6), органический растворитель - очищенные перегонкой при температуре от 30 до 120°С кубовые остатки производства винилхлорида с содержанием дихлорэтана 74,20 мас.ч., пигмент - отход производства диоксида титана, образующийся на стадии синтеза диоксида титана, с содержанием диоксида титана 98 мас.ч., наполнитель - отход извести-пушонки производства хлорной извести, образующийся на стадии гашения обожженной извести, с содержанием гидроксида кальция 90 мас.ч.. Технический результат - расширение ассортимента лакокрасочных материалов, одновременно решение вопроса дефицита дорогостоящих компонентов, улучшаются технологические свойства эмали и покрытия на ее основе. 2 табл.

Эмаль, содержащая пленкообразующий компонент на основе сополимера винилхлорида в органическом растворителе, пигмент на основе диоксида титана и наполнитель, отличающаяся тем, что в качестве пленкообразующего компонента на основе сополимера винилхлорида содержит смесь отходов производства сополимеров винилхлорида с винилацетатом и винилхлорида с винилиденхлоридом, образующихся при чистке оборудования, с содержанием сополимеров винилхлорида с винилацетатом (винилхлорида с винилиденхлоридом) 80 мас.ч., при их соотношении, мас.ч., (1,7-3,2):(10,3-14,6), в качестве органического растворителя содержит очищенные перегонкой при температуре от 30 до 120°С кубовые остатки производства винилхлорида, образующиеся на стадии ректификации винилхлорида, с содержанием дихлорэтана 74,20 мас.ч., в качестве пигмента отход производства диоксида титана с содержанием диоксида титана 98 мас.ч., а в качестве наполнителя отход извести-пушонки производства хлорной извести, образующийся на стадии гашения обожженной извести, с содержанием гидроксида кальция 90 мас.ч., при следующем соотношении компонентов, мас.ч.:

| ЭМАЛЬ | 2003 |

|

RU2238288C1 |

| RU 2070908 С1, 27.12.1996 | |||

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2191792C1 |

Авторы

Даты

2007-01-10—Публикация

2005-12-15—Подача