Изобретение относится к области черной металлургии, в частности к доменному производству, и может быть использовано для повышения срока службы футеровки доменных печей в процессе выплавки передельных и литейных чугунов, а также ферросплавов.

Известен способ создания защитного гарнисажа в горне доменной печи [1], включающий загрузку в нее железорудной части шихты и кокса, подачу в печь комбинированного дутья, выпуск чугуна и шлака. В процессе кампании печи периодически, через 30-75 суток проплавки железорудной части шихты, в течение 32-48 часов проплавляют шихту, содержащую 0,30-1,00 мас.% V2O5 и 1,00-3,00 мас.% TiO2.

В процессе проплавки гарнисажеобразующих добавок, содержащих TiO2, на стенках горна и лещади доменной печи образуется гарнисаж, состоящий из соединений титана. Гарнисаж обеспечивает уменьшение тепловых потерь с охлаждающей водой, уменьшение расхода топлива, защищает футеровку печи от размывания и химического разрушения под воздействием жидкого металла и шлака, находящихся в печи в процессе плавки, позволяет повысить срок службы футеровки и продолжительность кампании доменной печи.

Недостатком способа является то, что гарнисаж в процессе образования сразу же размывается жидким металлом и не образует достаточно толстый и прочный слой на стенках печи, что не позволяет существенно повысить стойкость футеровки, ее долговечность и снизить потери тепла с охлаждающей водой. Кроме того, для получения гарнисажа с заданными свойствами необходимо осуществлять проплавку гарнисажеобразующих добавок в течение длительного времени - 30-50 часов через каждые 30-75 суток работы печи, что снижает производительность печи, уменьшает количество и снижает качество чугуна, полученного за время кампании печи между ремонтами футеровки.

В качестве прототипа данного изобретения принят наиболее близкий к предлагаемому техническому решению по технической сущности и достигаемому результату способ создания защитного гарнисажа в доменной печи [2]. Способ включает ввод в шихту, содержащую железорудную часть и кокс, гарнисажеобразующей добавки, содержащей оксиды титана, кальция, кремния, магния и алюминия, загрузку шихты в печь и ее проплавку с образованием гарнисажа. При реализации способа гарнисажеобразующую добавку загружают в периферийное кольцо колошника, ограниченное радиусами 1,0-0,8 радиуса колошника. Кроме того, гарнисажеобразующую добавку вводят в шихту и загружают в печь в течение 3-8 суток, причем повторяют эту операцию через 1,5-3,0 месяца и поддерживают при этом долю гарнисажеобразующей добавки в шихте на уровне 3-10% от массы железорудной части шихты.

Такой способ направлен на получение на стенках горна печи гарнисажного слоя, который должен выполнить функцию защиты футеровки от размывания и химического разрушения, вызванных воздействием жидких продуктов плавки.

Недостатком данного способа является то, что в процессе создания гарнисажного слоя одновременно наблюдается его растворение тем же жидким металлом, который участвует в его создании. Этот факт подтверждается исследованиями, которые показали, что баланс титана и ванадия в плавке нарушается незначительно, т.е. сколько титана и ванадия загружено в печь, столько же и удалено из нее с чугуном и шлаком. Гарнисажный слой не наращивается, а образуется и тут же растворяется, не успевая в достаточной степени застыть, упрочниться и достичь достаточной для выполнения своих функций толщины. При длительной (3-8 суток) проплавке титансодержащей шихты в тех местах, где создались условия, необходимые для образования защитного гарнисажа, но нет эффекта одновременного его размывания, наблюдается формирование настылей, нестабильных шлаков, образование и накопление в горне печи гренали и тугоплавких масс, что вызывает неровность в сходе шихты и потерю производительности печи. Кроме того, при проплавке титансодержащих материалов наблюдаются повышенные потери металла со шлаком, плохая дренажная способность горна и затруднения в отработке шлака. Без применения специальных мер образование достаточного слоя защитного титанистого гарнисажа в печи не происходит. Существенного увеличения срока службы футеровки не наблюдается.

В основу предлагаемого изобретения поставлена задача повышения срока службы футеровки, уменьшения тепловых потерь с охлаждающей водой и снижения расхода топлива в доменной печи путем формирования и поддержания на внутренней поверхности футеровки горна и лещади печи защитного гарнисажа.

Задача решается посредством устранения недостатков известных технических решений и создания условий, при которых защитный гарнисаж активно "намораживается" на стенках горна и лещади печи и не размывается жидкими продуктами плавки.

В предлагаемом способе создания защитного гарнисажа на футеровке горна и лещади доменной печи, включающем загрузку печи шихтой, содержащей железорудные материалы, в том числе агломерат и железную руду, кокс и периодически подаваемую гарнисажеобразующую титансодержащую добавку, загружаемую в периферийную зону печи, проплавку шихты, загрузку в доменную печь титансодержащей добавки в смеси с агломератом и железной рудой начинают за 24-36 часов и заканчивают за 6-10 часов до начала технологической остановки печи, при этом путем снижения рудной нагрузки увеличивают нагрев чугуна, характеризующийся повышением содержания в нем кремния на 0,2-0,5% по сравнению с проплавкой шихты без титансодержащей добавки.

Ввод титансодержащей добавки прекращают за 6-10 часов до технологической остановки печи (например, на капитальный ремонт 3-го разряда или замену лотка на БЗУ), что соответствует времени от загрузки шихты до образования из нее расплава в зависимости от форсировки ведения плавки. Это позволяет избежать остатка нерасплавившихся тугоплавких масс на горизонтах выше горна и облегчить последующую за технологической остановкой задувку печи.

Технический результат, наблюдающийся при использовании изобретения, - активное образование стойкого гарнисажа на внутренней поверхности футеровки горна и на лещади печи, обеспечивающего уменьшение тепловых потерь с охлаждающей водой, уменьшение расхода топлива, защиту футеровки печи от размывания и химического разрушения, повышение срока службы футеровки и увеличение продолжительности кампании доменной печи.

Сущность изобретения заключается в следующем.

Создание на огнеупорной футеровке печи гарнисажного слоя, состоящего из тугоплавких оксидов и карбонитридов титана, является одним из наиболее широко используемых методов повышения долговечности футеровки печи, позволяющих продлить кампанию работы доменной печи между ремонтами. От длительности кампании доменной печи существенно зависят ее экономические показатели и эффективность эксплуатации.

Для образования и поддержания гарнисажного слоя обычно в процессе доменной плавки на нормальный передельный чугун к загружаемой в печь шихте периодически добавляют гарнисажеобразующие титансодержащие материалы, которые в процессе проплавки и образуют гарнисаж в виде оксидов или карбонитридов титана.

Для защиты футеровки горна и лещади необходимо введение в печь от 5 до 10 кг TiO2 на тонну чугуна, что позволяет получить гарнисажный слой толщиной 400-600 мм.

Доменная плавка, в которой участвуют титансодержащие материалы, усложняется. Образуя гамму тугоплавких соединений, титан в восстановительных условиях способствует формированию нестабильных шлаков, образованию и накоплению в горне печи гренали и тугоплавких масс. С этим, в основном, связывают повышенные потери металла со шлаком, плохую дренажную способность горна и затруднения с отработкой продуктов плавки. По этим причинам рекомендуется не повышать содержание титана в чугуне и поддерживать его не выше 0,2%.

Образование оксидов либо карбонитридов титана в доменной печи является необходимым, но недостаточным условием для получения стойкого долговечного гарнисажа. Исследования, проведенные на доменных печах ОАО "Северсталь" в условиях продолжительной работы с содержанием в шихте 0,24-0,26% TiO2 (4,0-4,2 кг/т чугуна), показали, что невязка баланса титана (приход-выход) стабильна и незначительна, что свидетельствует о том, что без применения специальных мер образование защитного титанистого гарнисажа не происходит. Гарнисаж, образующийся в процессе проплавки шихты с титансодержащими добавками, разрушается (размывается) продуктами плавки сразу же после его образования.

Так как непосредственные измерения состава и свойств гарнисажа в доменной печи во время работы провести невозможно, а отобранные образцы при ремонтах первого разряда отличаются значительным разнообразием и не позволяют сделать однозначных выводов, в лабораторных условиях моделировали процессы формирования жидких фаз из различных железорудных материалов и их смесей.

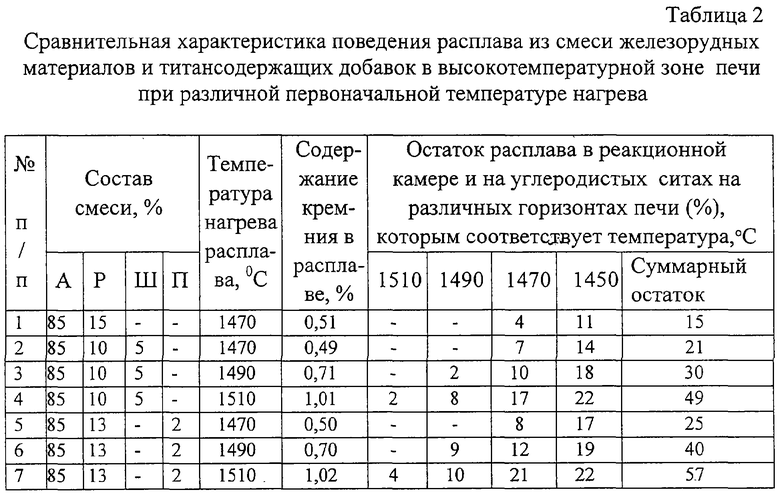

Промоделированы условия взаимодействия титансодержащих расплавов с углеродистым футеровочным материалом с различным уровнем нагрева. Эксперименты проводили в высокотемпературной печи, позволяющей оценить склонность расплава к взаимодействию с углеродистым материалом. По условию эксперимента образец, состоящий из смеси агломерата, руды, титансодержащей добавки (титанистого шлака или доменного присада фракции 5-12 мм) и кокса, загружается в секционированный по высоте графитовый тигель, в верхней части которого имеется коническое отверстие с притертым графитовым стержнем. Эта часть тигля расположена в зоне максимальной температуры опыта и представляет собой реакционную камеру, где происходит восстановление и плавление материалов. Нижерасположенные секции тигля выполнены в виде углеродистых сит с двадцатью отверстиями диаметром 3,5 мм. Нагрев и плавление материала проводится в атмосфере восстановительного генераторного газа. Затем из верхней секции удаляется затвор и расплав протекает через отверстие в реакционной камере и через сита, расположенные в температурном диапазоне от максимума до 1450°С. По массе расплава на ситах, расположенных в различных температурных зонах, проводится оценка склонности расплава к гарнисажеобразованию.

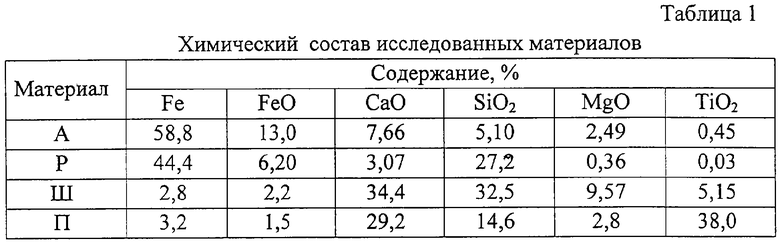

В таблице 1 приведены составы исследованных материалов, где приняты следующие условные обозначения:

А - агломерат;

Р - железная руда;

Ш - шлак от проплавки титаномагнетитовых железорудных материалов;

П - присад доменный, представленный сбрикетированным офлюсованным ильменитовым концентратом.

Результаты лабораторных испытаний даны в таблице 2.

Из опытов следует, что "намораживание" титансодержащего гарнисажа на поврежденную футеровку наиболее эффективно происходит из смеси агломерата, железной руды или титансодержащего шлака и присада доменного в соотношениях, отраженных в опытах №№3-4 и 6-7. В этих опытах повышение нагрева металлоуглеродистого расплава характеризовалось увеличением содержания кремния в нем на 0,2-0,5%.

Следует отметить, что образование гарнисажа происходит наиболее активно на участках с более высокой разницей температур между расплавом и футеровкой печи, т.е. в местах, где футеровка разрушена в наибольшей степени и теплоотвод с охлаждающей водой максимальный.

Наблюдения за формированием "намороженного" гарнисажа показали, что его количество повышается, если повышается температура в реакционной зоне печи, где происходит плавление смеси за счет повышенного при этом перехода титана в чугун с образованием нитридов и карбонитридов. Эффективность использования настоящего изобретения заключается в том, что перегретый и насыщенный титаном чугун будет "наморожен" в горне и лещади при последующем понижении температур при технологической остановке печи.

В промышленных условиях способ создания защитного гарнисажа на футеровке горна и лещади доменной печи реализуется следующим образом.

В обычном режиме на доменной печи объемом 2000 м3, оборудованной скиповой загрузкой с конусным засыпным аппаратом, плавка ведется циклично. Цикл загрузки состоит из пяти подач по два скипа в каждой. Одна подача состоит из 10 тонн кокса и 38 тонн железорудного сырья. Система загрузки железорудного сырья показана в таблице 3. Содержание кремния в чугуне составляло 0,45%.

В соответствии с изобретением, для создания защитного гарнисажа в горне и лещади доменной печи, за 24-36 часов до плановой остановки печи количество агломерата в первом скипе каждой подачи, попадающей в периферийную зону, уменьшили на две тонны, что позволило снизить рудную нагрузку на 5% (2:38·100=5). Состав опытной шихты установили в соответствии с табл.4. Содержание кремния в чугуне повысилось до 0,78%, т.е. на 0,33%.

Система загрузки доменной печи при работе в обычном режиме

Система загрузки доменной печи с созданием гарнисажа в горне

Положительный эффект по "намораживанию" гарнисажа наблюдался также при снижении рудной нагрузки начиная с 2%, а выше 10% эффект уже не увеличивался.

За 7 часов до остановки печи на капитальный ремонт 3-го разряда титансодержашую добавку вывели из состава шихты.

После задувки печи результатом применения предложенного способа создания защитного гарнисажа в доменной печи было снижение (после вывода печи на стационарный режим) показаний термопар лещади на 30-50°С и уменьшение температуры охлаждающей воды холодильников горна в сравнении с показаниями до технологической остановки.

Приведенные данные свидетельствуют об образовании гарнисажа на футеровке горна и лещади доменной печи или его утолщении. Использование предлагаемого способа позволило повысить производительность печи на 1,5% и снизить расход кокса на 2,5 кг/т чугуна за счет снижения тепловых потерь вследствие образования стабильного гарнисажа.

На доменной печи объемом 5500 м3, оборудованной конвейерной шихтоподачей и БЗУ, проплавляющей шихту из агломерата, железной руды и окатышей, система набора порции на конвейер была следующей: головная часть порции состояла из 35 тонн агломерата, затем на остальные 40 тонн агломерата равномерно укладывались 35 тонн окатышей и 3 тонны руды. Содержание кремния в чугуне составляло 0,55%. При повышении тепловых нагрузок на холодильники горна и лещадь и за 24 часа до остановки печи на замену лотка БЗУ в шихту ввели титансодержащий шлак при следующем наборе порции на конвейере: в головную часть порции из 35 тонн агломерата, попадающую на периферию печи, выгружались 3 тонны титансодержащего шлака и 3 тонны железной руды, на остальные 40 тонн агломерата равномерно укладывались окатыши. Рудная нагрузка была снижена на 5% путем увеличения расхода кокса. Содержание кремния в чугуне повысилось до 0,95%. За 8 часов до остановки печи перешли на обычный режим загрузки без использования титансодержащей добавки и вернулись к прежней рудной нагрузке. Через сутки после задувки печи тепловые нагрузки вошли в норму и расход кокса снизился на 2 кг\т чугуна из-за снижения тепловых потерь.

Таким образом, применения предлагаемого способа позволяет восстановить гарнисаж в короткий промежуток времени без продолжительного использования в шихте титансодержащей добавки с перерасходом кокса в период ее использования.

Литература

1. Авторское свидетельство 1401046, СССР, МКИ4 С 21 В 5/00, Способ доменной плавки, Заявлено 21.08.85, опубликовано 07.06.88, бюл. №21.

2. Патент 2179583, Российская Федерация, МКИ6 С 21 В 5/00, Способ создания защитного гарнисажа в доменной печи. Заявлено 28.11.00, опубликовано 20.02.02, бюл. №5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ШАХТЕ ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2251575C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223331C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ШАХТЕ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445375C2 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ФУТЕРОВКЕ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223328C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2255114C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ГОРНЕ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223330C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ГОРНЕ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223329C1 |

| Способ ведения доменной плавки | 2019 |

|

RU2709318C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2343199C1 |

| Способ создания защитного гарнисажа доменной печи | 2024 |

|

RU2840273C1 |

Способ относится к области черной металлургии, в частности к доменному производству, и может быть использован для повышения срока службы футеровки доменных печей. Способ включает загрузку печи шихтой, содержащей железорудные материалы, в том числе агломерат, железную руду, кокс и периодически подаваемую гарнисажеобразующую титансодержащую добавку, загружаемую в периферийную зону печи, проплавку шихты. Загрузку в доменную печь титансодержащей добавки в смеси с агломератом и железной рудой начинают за 24-36 часов и заканчивают за 6-10 часов до начала технологической остановки печи. При этом снижают рудную нагрузку, увеличивая нагрев чугуна и повышая содержание в нем кремния на 0,2-0,5%, по сравнению с проплавкой шихты без титансодержащей добавки. Использование изобретения обеспечивает повышение срока службы футеровки. 4 табл.

Способ создания защитного гарнисажа на футеровке горна и лещади доменной печи, включающий загрузку печи шихтой, содержащей железорудные материалы, в том числе агломерат, железную руду, кокс и периодически подаваемую гарнисажеобразующую титансодержащую добавку, загружаемую в периферийную зону печи, проплавку шихты, отличающийся тем, что загрузку в доменную печь титансодержащей добавки в смеси с агломератом и железной рудой начинают за 24-36 ч и заканчивают за 6-10 ч до начала технологической остановки печи, при этом путем снижения рудной нагрузки увеличивают нагрев чугуна, характеризующийся повышением содержания в нем кремния на 0,2-0,5% по сравнению с проплавкой шихты без титансодержащей добавки.

| RU 2179583 C1, 20.02.2002 | |||

| Способ доменной плавки | 1985 |

|

SU1401046A1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ГОРНЕ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223330C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ГОРНЕ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223329C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2007-01-10—Публикация

2005-12-22—Подача