Описание относится к области черной металлургии, в частности к доменному производству, и может быть использовано для улучшения показателей плавки и увеличения межремонтного периода эксплуатации доменных печей в условиях работы доменных печей на комбинированном дутье с расходом природного газа в пределах от 60 до 290 м3/т чугуна.

Известен способ ведения доменной плавки (патент RU 2798507, C21B5/00, опубл. 23.06.2023), в котором плавку ведут при расходе природного газа 140-250 м3/т чугуна, рудную нагрузку регулируют массой железорудной подачи, дополнительно определяют изменение рудной нагрузки по радиусу печи в пристеночной зоне, ограниченной 0,9-1,0 радиуса, колошника и приосевой зоне, ограниченной 0,1-0,15 радиуса колошника. При увеличении расхода природного газа на величину более или равную 5,0% от базового значения и повышении содержания водорода в колошниковом газе на величину более 0,5% от базового значения производят перераспределение рудной нагрузки по сечению доменной печи, обеспечивая повышение степени использования газа в доменной печи и снижение удельного расхода кокса. В данном изобретении в пристеночной зоне доменной печи регулируется только рудная нагрузка и не учитываются состав и свойства железорудной смеси, в том числе, гарнисажеобразующих смесей, обеспечивающих защиту футеровки доменной печи от агрессивных расплавов, продление межремонтного периода и сокращение расхода кокса и природного газа.

Наиболее близким к заявляемому, является способ создания защитного гарнисажа в шахте доменной печи (патент RU 2445375, C21B5/00, 20.03.2012), в котором в пристеночную зону колошника доменной печи, шахта которой футерована высокотеплопроводными материалами, загружают гарнисажеобразующую смесь из железной руды, агломерата и окатышей, обеспечивая получение первичного шлакового расплава с содержанием закиси железа 16-30%, а на время подачи гарнисажеобразующей смеси теоретическую температуру горения в фурменном очаге снижают на 30-80°С. Данный способ применим только для условий работы доменной печи, шахта которой футерована высокотеплопроводными материалами и гарнисаж образуется в узком диапазоне температур, частично предохраняя низ шахты доменной печи. Кроме этого, данный способ не учитывает изменение состава горновых газов, в частности увеличение содержания в них водорода в условиях работы доменной печи с высоким расходом природного газа, что может отражаться на составе первичных шлаков гарнисажеобразующих смесей.

Задача, на решение которой направлено заявленное изобретение, заключается в возможности наращивания защитного гарнисажа по высоте доменной печи от заплечиков до середины шахты, снижения тепловых потерь и продления межремонтного периода.

Техническим результатом изобретения является снижение расхода кокса и увеличение продолжительности кампании доменной печи.

Указанный технический результат достигается тем, что в предлагаемом способе формирования защитного гарнисажа по высоте доменной печи, включающем загрузку гарнисажеобразующих смесей в пристеночную зону колошника доменной печи, вдувание комбинированного дутья, контроль теоретической температуры горения и тепловых нагрузок по высоте доменной печи для условий работы доменной печи с расходом природного газа 60-290 м3/т чугуна при достижении теоретической температуры горения (ТТГ) 2150-2250°С в пристеночную зону колошника доменной печи в течение суток в каждую 2-12 подачи загружают гарнисажеобразующую смесь, после этого понижают теоретическую температуру горения, с темпом снижения ТТГ 3,0-5,0°С/сутки до уровня теоретической температуры горения 1680-1750°С, продолжая загрузку гарнисажеобразующей смеси в пристеночную зону колошника. Загрузку гарнисажеобразующих подач производят в цикле формирования столба шихтовых материалов, формируя каждую 2-12 порции с содержанием закиси железа в первичном шлаковом расплаве в пределах 12-25%. Содержание закиси железа в первичном шлаковом расплаве гарнисажеобразующей смеси рассчитывают по исходному химическому составу гарнисажеобразующей смеси и содержанию водорода в колошниковом газе по формуле:

FeOп.ш = 98,27 - 11,86* SiO2+0,18* MgO - 13,5* (CaО/SiO2) - 0,42*Н2

где:

FeOп.ш - массовое содержание FeO в первичном шлаке, %;

СaO, SiO2, MgO - массовое содержание компонентов в гарнисажеобразующей смеси, %;

Н2 - содержание водорода в колошниковом газе, %.

Формирование защитного гарнисажа производят в раздувочном периоде при вводе в эксплуатацию новой доменной печи или после капитального ремонта первого или второго разрядов. Корректировка теоретической температуры горения возможна путем вдувания пародутьевых смесей.

Сущность способа заключается в следующем.

Работа доменной печи в переходных условиях, таких как, остановка и задувка доменных печей, наращивание доли заменителей кокса (природного и коксового газа, пылеугольного топлива, антрацита), сопровождающееся изменением теоретической температуры горения, а также рудной нагрузки, в том числе, по сечению доменной печи, обусловливают трансформацию вязко-пластичной зоны, корень которой, контактирующий с футеровкой печи, может находиться как в зоне заплечиков, так и в середине шахты, увеличивая вероятность повышенного износа футеровки на различных горизонтах и или образования чрезмерного гарнисажа (настыли). Аналитическими расчетами показано, что вдувание природного газа в доменную печь приводит к деформации температурного поля в направлении уменьшения температур нижней и увеличения температур верхней зон. Расчетами показано, что увеличение расхода природного газа с 50 м3/т чугуна до 200 м3/т на печи объемом 5500 м3 при сохранении рудной нагрузки по сечению печи сдвигает зону размягчения и плавления материалов в направлении колошника на 7,0-7,5 м [Аналитическое исследование процессов доменной плавки/И.Г. Товаровский, В.И. Большаков, А.Е. Меркулов // Днепропетровск ЧМП «Экономика», 2011 г., с. 205].

Приоритетным направлением создания защитного гарнисажа является профилактическая защита футеровки сразу после ввода в эксплуатацию новых доменных печей или после капитального ремонта первого или второго разрядов. Общим и непременным условием образования гарнисажа является наличие жидких или вязкопластичных масс. Известно, что оптимальная толщина гарнисажа определяется двумя граничными условиями: при интенсивном его наращивании образуется настыль, отрицательно влияющая на газодинамику газового потока, а при рыхлой структуре и тонком слое происходит его спонтанное сползание или обрыв, которые приводят к горению фурм и охлаждению горна [патент RU 2445375]. Формирование устойчивого самообновляемого металлизованного гарнисажа включает в процессе его образования частичное восстановление оксидов железа первичных шлаков с образованием металлизованного каркаса с заполнением его шлаковым расплавом с повышенной температурой плавления в сравнении с первичным шлаком с высоким содержанием оксида железа. Восстановление агломерата и окатышей горновыми газами в твердом и вязко-пластичном состоянии, плавление и капельное течение расплава в значительной мере зависят от состава горнового газа, в частности содержания в нем водорода. Опытно-промышленные плавки железорудного сырья с расходом природного газа 80-240 м3/т чугуна, кратковременно до 290 м3/т чугуна, показали, что содержание водорода в колошниковом газе в этих условиях может изменяться от 7,2% до 21,4%. Иллюстрация влияния высокого расхода природного газа на содержание водорода в колошниковом газе представлена на фиг. 1.

Для изучения влияния водорода в составе смесей восстановительно-окислительных газов на процессы восстановления и плавления железорудных материалов различного химического состава с образованием первичных шлаков была проведена серия лабораторных плавок предварительно восстановленных агломерата и окатышей.

Объектом исследований служили магнезиальный агломерат, неофлюсованные и частично офлюсованные окатыши, химический состав которых представлен в таблице 1.

По условиям эксперимента в реактор печи загружали слой агломерата или окатышей массой 150-500 г крупностью 8-16 мм и нагревали в токе аргона до температуры 950°С. При температуре 950°С инертный газ заменяли восстановительно-окислительным (различного состава) и подавали со скоростью 5 л/мин. Такой режим выдерживали в течение 60 мин, после чего образец охлаждали в токе аргона и определяли потерю массы образца, его восстановимость и содержание в нем оксидов железа и железа металлического.

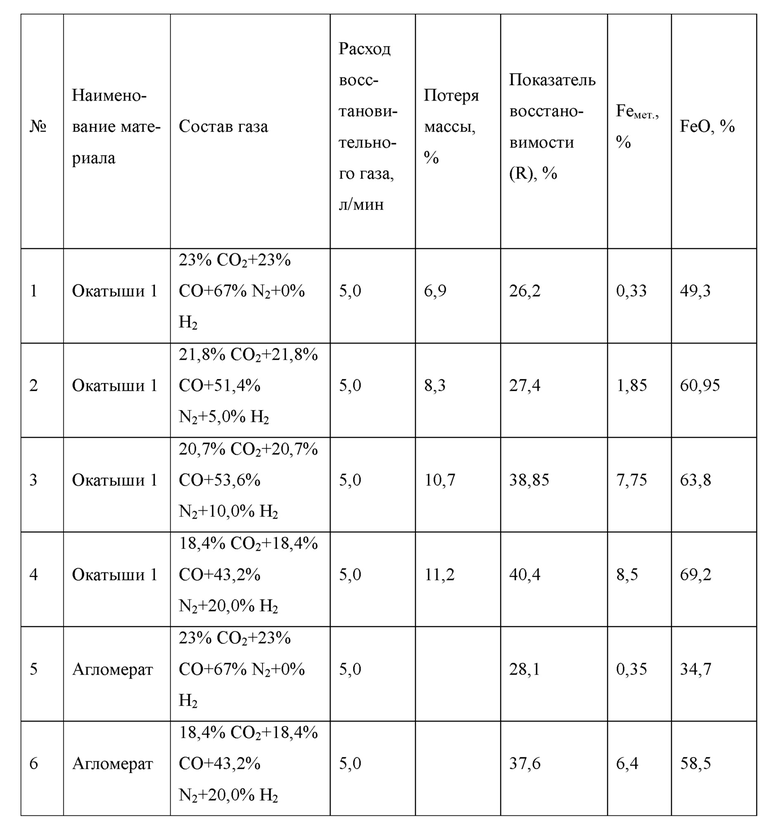

В таблице 2 представлена часть результатов исследований при тепловой обработке железорудных материалов различного химического состава восстановительными газами с переменным содержанием водорода.

В таблице 3 приведены результаты плавок агломерата и окатышей, восстановленных смесями газов с различным содержанием водорода и фактическое и расчетное содержание FeOпш, согласно формуле изобретения.

Обобщение результатов исследований процессов восстановления железорудных материалов смесями восстановительных и окислительных газов показало, что увеличение содержания водорода в смеси приводит к существенному увеличению содержания Feмет. в исследованных образцах и в целом повышает восстановимость железорудной шихты. Из таблицы 2 видно, что водород в зоне температур 900°С является эффективным восстановителем, поскольку имеет маленький размер молекулы и обладает повышенной способностью проникать в поры восстанавливаемых материалов.

Лабораторные плавки агломерата и окатышей, восстановленных различными восстановительными газами, прогнозный расчет содержания FeOпш, выявили, что во всех случаях по мере увеличения содержания водорода в восстановительном газе температуры полной потери газопроницаемости слоя и начала фильтрации жидких фаз растут. При этом количество первичного шлака сокращается пропорционально увеличению содержания водорода в газовой смеси, содержание железа металлического в исследованных образцах увеличивается.

В промышленных условиях изобретение поясняется следующим примером.

В раздувочном периоде, после капитального ремонта 1-го разряда и задувки доменной печи объемом 5500 м3, шахта которой футерована огнеупорными материалами ШПД - 41 и ШПД-43, доменную плавку вели, загружая в печь железорудное сырье с содержанием железа общего 59,3% и основностью 1,1 ед. Доля окатышей в раздувочном периоде составляла 36,0%.

Химический состав железорудного сырья приведен в таблице 4.

В раздувочном периоде в условиях работы доменной печи на комбинированном дутье с расходом природного газа 90 м3/т чугуна доменная печь работала устойчиво, содержание кремния в чугуне находилось на уровне 1,5%, содержание водорода в колошниковом газе в этом периоде находилось на уровне 7,8%. При достижении теоретической температуры горения (ТТГ) 2150°С в пристеночную зону колошника доменной печи в каждую 5 подачу загружали гарнисажеобразующую смесь, состоящую из 60,0% агломерата, 36,0% окатышей и 4,0% кусковой железной руды, химический состав которой обеспечивал содержание закиси железа в первичном шлаковом расплаве в пределах 15-18% и контролировали тепловые нагрузки по высоте доменной печи.

Через неделю на отметке+21100 температура охлаждающей воды в холодильниках снизилась на 0,6°С.

На фиг. 2 выделена приоритетная зона для формирования защитного гарнисажа в раздувочном периоде.

В таблицах 5 и 6 представлены результаты технико-экономических показателей доменной плавки для условий ДП №5 в раздувочном периоде при наращивании расхода дутья и природного газа в технологии, заявленной согласно формуле изобретения, а также составы гарнисажеобразующих смесей в пристеночной зоне колошника доменной печи в базовом и опытных периодах.

Как видно из таблицы №5 градиент температур охлаждающей воды между входом и выходом на отметках 21,1-30,2 по всей высоте доменной печи при выводе ее на рабочий режим не превышал 0,80°С.

Таким образом, применение предлагаемого способа, обеспечило сокращение расхода кокса, увеличение производительности доменной печи и снизило тепловую нагрузку в нижней зоне шахты.

Таблица 1

Химический состав железорудного сырья

Таблица 2

Исследование влияния водорода в составе газовой смеси на процессы восстановления железорудных окатышей при температуре 950°С

Таблица 3

Высокотемпературные свойства восстановленных железорудных материалов

(FeOпш), %

Табл.2 опыт 1

Табл.2 опыт 2

Табл.2 опыт 3

Табл.2 опыт 4

Табл.2 опыт 5

Табл.2 опыт 6

Таблица 4

Химический состав железорудного сырья

ед.

Таблица 5

Результаты технико-экономических показателей работы доменной печи объемом 5500 м3

Таблица 6

Состав гарнисажеобразующих смесей в пристеночной зоне колошника доменной печи в базовом и опытных периодах

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ШАХТЕ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445375C2 |

| Способ выплавки чугуна | 2023 |

|

RU2813432C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2722846C1 |

| Способ загрузки промывочных и рабочих подач в доменную печь | 2022 |

|

RU2786283C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ФУТЕРОВКЕ ГОРНА И ЛЕЩАДИ ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2291199C1 |

| Способ ведения доменной плавки | 2019 |

|

RU2709318C1 |

| Способ ведения доменной плавки | 2022 |

|

RU2798507C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2172779C1 |

| Способ ведения доменной плавки | 2024 |

|

RU2836969C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2069230C1 |

Изобретение относится к области черной металлургии, в частности к доменному производству. Формирование защитного гарнисажа производят в раздувочном периоде после капитального ремонта при достижении теоретической температуры горения (ТТГ) 2150-2250°С. При этом для условий работы доменной печи с расходом природного газа 60-290 м3/т чугуна в пристеночную зону колошника доменной печи в течение суток в каждую 2-12 подачи загружают гарнисажеобразующую смесь. После этого понижают теоретическую температуру горения с темпом снижения ТТГ 3,0-5,0°С/сутки до уровня теоретической температуры горения 1680-1750°С, продолжая загрузку гарнисажеобразующей смеси в пристеночную зону колошника. Изобретение позволяет снизить расход кокса и продлить межремонтный период эксплуатации доменной печи. 2 з.п. ф-лы, 2 ил., 6 табл.

1. Способ создания защитного гарнисажа в доменной печи, включающий загрузку гарнисажеобразующей смеси в пристеночную зону колошника доменной печи, вдувание комбинированного дутья, контроль теоретической температуры горения и тепловых нагрузок по высоте доменной печи, отличающийся тем, что для условий работы доменной печи с расходом природного газа 60-290 м3/т чугуна в раздувочном периоде после капитального ремонта при достижении теоретической температуры горения (ТТГ) 2150-2250°С в пристеночную зону колошника доменной печи в течение суток в каждую 2-12 подачи загружают гарнисажеобразующую смесь, после этого понижают теоретическую температуру горения с темпом снижения ТТГ 3,0-5,0°С/сутки до уровня теоретической температуры горения 1680-1750°С, продолжая загрузку гарнисажеобразующей смеси в пристеночную зону колошника.

2. Способ по п.1, отличающийся тем, что загрузку гарнисажеобразующих подач производят в цикле формирования столба шихтовых материалов, формируя каждую 5-12 порции с содержанием закиси железа в первичном шлаковом расплаве в пределах 12-25%.

3. Способ по п.2, отличающийся тем, что содержание закиси железа в первичном шлаковом расплаве гарнисажеобразующей смеси определяют в лабораторных условиях или рассчитывают по исходному химическому составу гарнисажеобразующей смеси и содержанию водорода в колошниковом газе по формуле:

FeOп.ш = 98,27 - 11,86* SiO2 + 0,18* MgO - 13,5* (CaО/SiO2) - 0,42* Н2

где:

FeOп.ш - массовое содержание FeO в первичном шлаке, %;

СaO, SiO2, MgO - массовое содержание компонентов в гарнисажеобразующей смеси, %;

Н2 - содержание водорода в колошниковом газе, %.

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ШАХТЕ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445375C2 |

| RU 2179583 C1, 20.02.2002 | |||

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ФУТЕРОВКЕ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223328C1 |

| РАЗДУВКА ДОМЕННОЙ ПЕЧИ | 1990 |

|

RU2089616C1 |

| Устройство для закрывания рабочего резервуара пескодувных машин | 1983 |

|

SU1152703A1 |

| СИСТЕМА АВАРИЙНОЙ ЗАЩИТЫ САМОХОДНОЙ МНОГООПОРНОЙ ДОЖДЕВАЛЬНОЙ МАШИНЫ | 1972 |

|

SU420851A1 |

Авторы

Даты

2025-05-20—Публикация

2024-08-23—Подача